木材炭化速率及其影响因素分析综述

2018-07-14王秀丽张盛东

王秀丽 张盛东

(同济大学建筑工程系,上海 200092)

0 引 言

与钢材和混凝土材料相比,木材作为一种可再生的建筑材料,具有较高强重比(高于普通钢材)、纹理美丽、加工性好等优点。且木结构建筑在保温、节能、环保、舒适性、结构灵活性等方面有着传统钢结构和钢筋混凝土结构不可比拟的优越性[1]。

但木材属于可燃材料,许多人认为木结构耐火性能差,这就使得木结构的应用受到一定限制。在进行木结构的抗火设计时,炭化速率是不可忽略的重要特性。研究表明[2],木材具有较低的导热系数0.43~0.6 W/mK (钢材导热系数23~55 W/mK,混凝土0.6~1.6 W/mK)。木构件受火后,表面形成炭化层,炭化层的导热系数是木材的1/3~1/4,可以增加表面热阻,迟滞热的穿透,抑制木材内层的热解及继续炭化,可见未经防火处理的大截面木构件仍具有较长的耐火极限。

影响木材炭化速率的因素分为材料特性和外部因素两个方面,本文在总结国内外有关木构件炭化速率的试验研究和结果分析基础之上,选择多数学者普遍认同的影响因素进行讨论分析,为今后工程抗火设计提供理论参考。

1 木材的燃烧

木材属于固体可燃物质,受火后,表层形成炭化层,不断加厚的炭化层在一定程度上阻隔了表面热源与内部热解区域的热量传递,进而减缓了炭化速率。试验研究[3]中也发现,在同一个试验构件中,不同截面的炭化深度会有所不同,而同一截面的不同位置炭化深度也有一定差异,对于截面角部炭化的测量也很复杂。

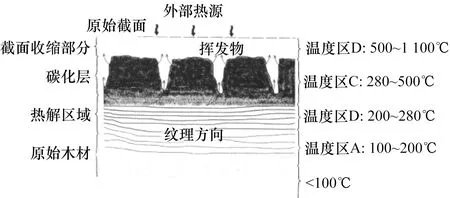

Friquin[4]对其他研究者的成果进行总结,将木材从受热到燃烧的过程分为五个阶段(图1)分别是常温阶段、蒸发阶段、热降解阶段、炭化层形成阶段和炭化层收缩阶段。

图1 木材受火反应Fig.1 Fire performance of wood

当温度低于100 ℃时,木材处于常温阶段;随着温度的升高,木材中的自由水开始从木材表面蒸发到环境中;在160 ℃~180 ℃时,木材中的木质素、纤维素和半纤维素开始进行热分解,这个阶段分解出来的气体是不可燃的,主要是水蒸气;当木材温度升高到225 ℃~275 ℃时,此时热解产生的可燃气体被点燃形成明火。Buchanan[2]认为,当温度超过200 ℃时,木材开始进行降解,并产生气态产物。温度超过300 ℃时,木材物理结构开始破坏,密度减小,形成炭化层,在这一阶段,大量的气体释放出来,其中包括可燃性气体,如CO,CH4以及焦油等。温度持续升高的同时,炭化层的形成速率逐渐保持稳定,木材内部热释放速率也趋于稳定值,此时,炭化层表面会产生垂直木纹方向裂缝,便于内部气体的释放;当温度升高到450 ℃~500 ℃时,挥发物的形成已经完全,但是炭层会继续焖烧并产生CO2,CO和H2O等,进而引发质量损失。

木材的炭化速率可定义为炭化深度与相应受火时间的比值,炭化深度是指木材的外表面到炭化线(木材本色与炭化层黑色之间的分界面)所在位置间的距离。通常,炭化的界线通常认为在280 ℃到300 ℃之间,在欧规5[5]中,认为炭化界线为300 ℃,北美研究[6]中则定义炭化线为288 ℃。由于在300 ℃附近木材升温曲线变化很快,因此取300 ℃或288 ℃对判断炭层厚度的差别并不明显。

2 炭化速率在规范中的取用

在《胶合木结构技术规范》[7]中推荐的胶合木构件炭化速率值为0.6 mm/min,该数值是基于国外树种探究数据,且在使用上亦无树种之分,在我国的适用性和应用性都存在疑问。

欧规5[5]考虑实际应用,对于针叶木密度ρ≥290 kg/m3和阔叶木密度ρ≥450 kg/m3时,假定炭化率与密度没有关系,把炭化率β简化为一个常数,而对于阔叶木密度ρ介于290 kg/m3与450 kg/m3之间时,假定可进行线性插值,如表1所示。

表1木材炭化率β0和βn

Table 1 Charring rate of wood β3 and βn

β0代表木材在标准火暴露条件下的一维炭化速率;而βn则是考虑了构件圆角效应以及炭化层表面龟裂等影响后的名义炭化速率。

然而,在北美的试验结果中发现,不同密度的树种在炭化速率上有显著差异[3]。炭化速率同样也受到其他因素和特性的影响,如炭化层的厚度、含水率、氧浓度和受火条件等。在标准耐火试验中,木材在一开始通常会出现较快的炭化过程,随着炭化层变厚,炭化速率基本保持稳定。如果经历较长时间的受火过程,覆盖在木材表面的炭层厚度会不断增大,从而令炭化速率有所减小,但变化幅度并不大。因此,大多数情况下,可以假设重型木结构的木材炭化速率保持恒定。

加拿大规范[8]把木材的炭化速率设计值定为0.6 mm/min,澳大利亚规范[9]则规定炭化速率是木材密度ρ的函数:

β=0.4+(280/ρ)2

(1)

美国AFPA推荐的计算方法则是采用有效炭化速率。该方法基于White的研究工作,考虑了炭化速率随时间的非线性变化,并通过提高一维炭化速率20%的方法来计算有效炭化速率。据称,该有效炭化速率考虑了构件边缘的圆角效应,以及炭化线以内受热的木材强度和刚度的折减:

(2)

式中:βn为名义炭化速率,取值为0.635 mm/min (1.5 in/h);t为受火时间(h)。

3 影响炭化速率的材料特性及外部因素

根据多数学者的研究总结,木材炭化速率的影响因素可大致分为材料特性与外部因素两个方面,其中材料特性包括木材密度、含水率、化学成分、木纹方向和试验构件尺寸,外部因素包括受火温度和氧浓度。

3.1 密度

密度是木材最基本的物理特性,通常分为全干密度和气干密度。全干密度指的是木材全干时的质量与体积的比值,而气干密度指的是木材在一定的大气状态下达到平衡含水率时(一般温带地区12%)的质量与体积比值。未燃烧木材的密度和炭层的密度均能够影响木材的炭化速率。不同树种间木材的密度存在着差异,在同一树种内不同树木密度也不尽相同,即使在同一树木内,不同截面处的密度也有差别。除此之外,木材受火后在炭层处形成的裂缝也增加了测量其密度的难度。

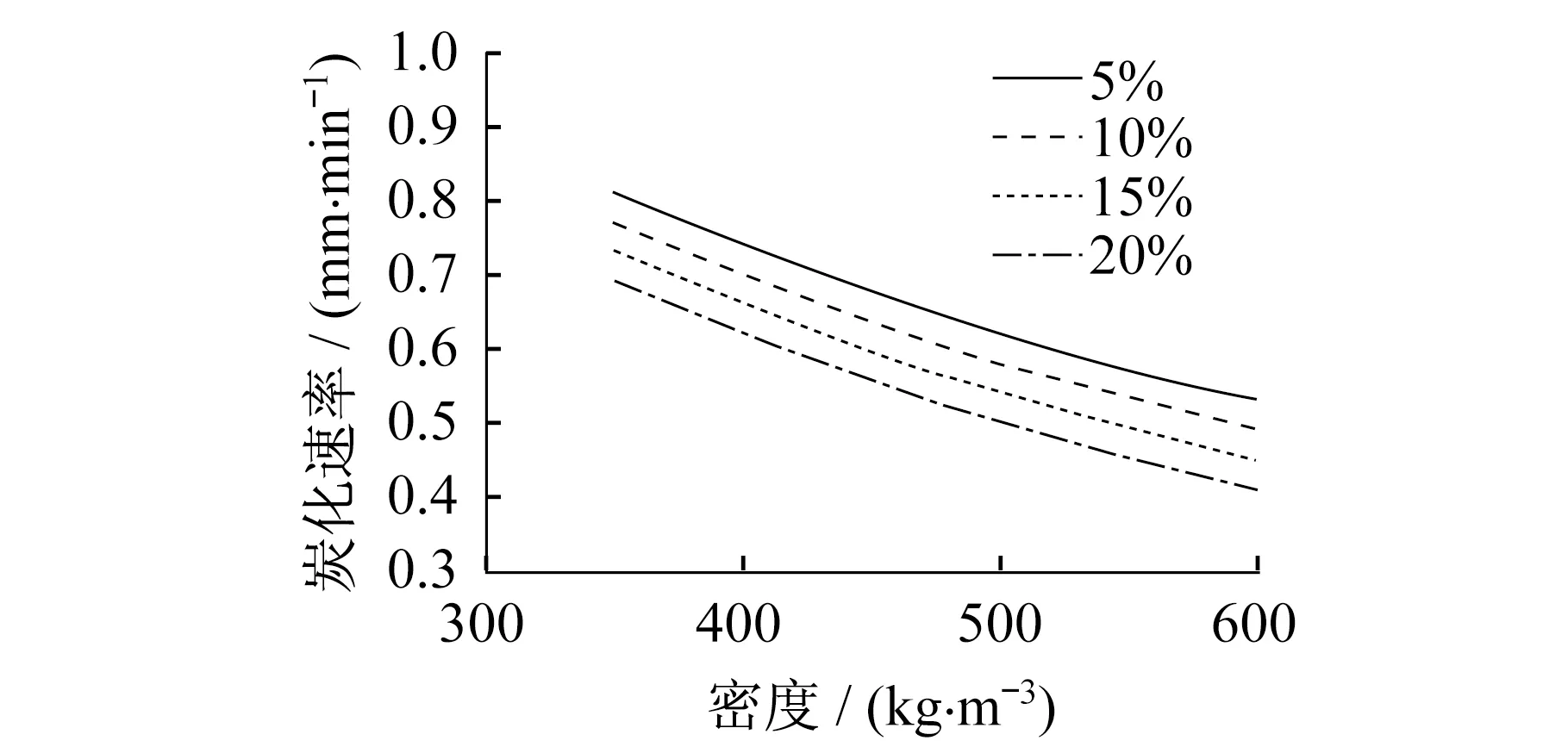

Schaffer[10]发现了木构件干密度和炭化速率之间的关系,如图2所示,从图中可以看出随着木材干密度的增加,炭化速率随之降低。Hadvig[11]比较了两种不同密度木材的炭化深度,发现二者差异巨大,从中得出,木材炭化速率与密度密切相关。White[12]的试验结果显示,影响炭化速率两个重要因素之一是密度,随着密度增加,炭化速率降低,这种情况对于阔叶材更明显。他同样发现,密度不单单是影响木材炭化速率唯一因素,含水率、树种、炭化层收缩系数等也会对炭化速率产生影响。Njankouo等[13]也发现炭化速率随着密度的增加而减小,并认为欧规5[5]中给出的阔叶材的炭化速率数值较保守。Yang等[14]试验结果表明,木材密度越高炭化速率越低。Janssens[15]和Fredlund[16]认为,炭化层的形成过程中涉及到木材质量的热降解,随着密度的增加,木材受火时热降解所造成的质量损失增加,因此在密度较高的木材中,炭化速率较低。

图2 密度和含水率对炭化速率影响Fig.2 Charring rates as a function of moisture content and density of wood

Frangi和Fontana[17]对密度范围在340~500 kg/m3之间的构件进行试验,发现密度对木材炭化速率影响不大。Hugi[18]也没有在密度范围350~750 kg/m3之间发现密度对炭化速率的显著影响。

3.2 含水率

木材的含水率指的是木材中所含水的质量占烘干木材质量的百分数。木材中的水可分为两部分,一部分存在于木材细胞胞壁内,称为吸附水;另一部分存在于细胞腔和细胞间隙之间,称为自由水(游离水)。木结构建筑中所使用的构件,含水率通常在12%~16%之间。很多学者研究发现,含水率对与木材炭化速率有显著影响。

从图2可以看出,木材的炭化速率随着含水率增加而降低。对于密度为400 kg/m3的构件,含水率增加10%,炭化深度减少10%[10]。Lee和Diehl[19]在对含水率不同的橡树进行试验时,发现木材中水分的存在延迟了点燃时间,减少了可燃气体的产生,并稀释了这些气体,水分的存在也使热扩散率减小,进而也减缓了炭化速率。White[12]认为,炭化速率随着含水率的升高而减小。

Fredlund[16]研究发现,试验构件的初始含水率会影响木材内部的压力梯度的分布。当木材受火时,水分蒸发,木材内部产生温度梯度,它的存在促使水蒸气向温度较低的地方凝结。Janssens[15]同样也发现了含水率与木材受火反应之间的关系,试验表明,木材中每百分之一含水率会升高点燃温度近2℃。Spearpoint[20]发现木材的含水率会影响其导热系数和比热容,进而影响木材的点燃和燃烧速率。而Frangi和Fontana[17]选取构件含水率在8%~15%的范围内进行试验,结果并没有发现含水率对炭化速率的显著影响。

3.3 化学成分

木材按树种不同可分为针叶材和阔叶材,是天然高分子有机化合物,纤维素、半纤维素、木质素是木材分子的主要组成,不同树种间各物质含量不尽相同。由于三种物质的热解特征不同,不同树种甚至同树种不同构件的热解特征也存在着差异。

根据Yang等[21]的试验研究,半纤维素和木质素的分解属于放热反应,发生在温度较低时(<500 ℃)。然而,当温度高于500 ℃时,由于纤维素分解是吸热反应,此时多发生纤维素的分解。这种反应的差异主要是与纤维素、半纤维素和木质素不同的分子构成有关,从而会使不同木材在不同温度范围内的产生不同的热解反应和现象。

Blasi等[22]发现,由于针叶材和阔叶材化学成分含量不同,它们之间的热解温度和平均热释放速率也存在差异。试验研究了两种半纤维素含量不同的阔叶材,结果发现两种木材之间具有不同的热解温度和热释放速率。另外,他们认为降解木材中的木质素需要更高的温度,所以在试验中增大了热辐射率,以使针叶材固态转化程度达到50%。通过研究试验过程中炭层、气体和液体的产量,他们发现具有高木质素含量的试件产生了较多的固体残渣,而高半纤维素和纤维素含量的试件会产生更多的液体。通过试验结果的分析可以看出,木材的每种化学成分的含量差异比单纯区别针叶材和阔叶材更能反映出受火过程中的问题。Janssens[15]在针叶材和阔叶材之间发现质量损失速率,热释放速率和气化热的差异,他认为这种现象与针叶材中较高的木质素含量有关。Yang等[21]认为不同树种因其化学成分上存在差异,炭化速率从而受到影响,此时密度不能单独作为衡量炭化速率高低的指标。

3.4 木纹方向

木材各种分子的形态、大小和排列各不相同。管胞、木纤维、轴向薄壁组织和导管等为轴向排列,但木射线则为横向排列,从而造成木材的各项异性。在不同的方向上,木材的分子特征、物理性质和力学强度等均有差异。木材的三个主轴指的是纵向、径向和切向。White[12]认为,木材切向炭化层收缩系数较高,并且密度较低的早材会加速邻近晚材的炭化,因而,木材切向炭化速率要高于径向。Grønli[23]试验发现,由于径向构件炭化层的轴向收缩较高,厚度的减小会导致透过炭化层的热传递增加,而纵向木构件具有较低的热传导系数,径向构件与之相比会有较高的热解速率。Spearpoint[20]认为木纹方向会影响木材的点燃特性,燃烧速率和释热特性,因而会影响到木材的炭化速率。

3.5 尺寸大小

关于木材耐火性能试验中各试件的设计不尽相同,在尺寸和形状上也有很大的差异,不同的构件在受火反应时热和质量的传递有差别,炭化速率也受到影响。

在Frangi和Fontana[17]的试验中,当受火的木构件剩余截面尺寸小于40~60 mm时,底面木材的炭化速率上升,对于剩余截面较大的的构件,试验梁构件底面的炭化速率与侧面没有差别。对于胶合木梁来说,Hadvig[11]发现梁顶部的炭化深度要高于底部7%左右,但是由于试验数据的较离散,并不能得出确切结论。并且,在试验炉内,由于顶部火焰集中且温度较高,也会导致试验构件顶部炭化深度大于底部。当试验构件垂直放在试验炉中时,即对于木柱来说,也会发现在构件靠近试验炉上部处会有较高的温度,炭化深度较深。

3.6 受火温度

真实火灾中木材的炭化速率取决于火灾本身的严重程度、火灾荷载以及通风情况。热流量较低时会先发生水分的蒸发,当温度达到300 ℃左右时,木材开始热解,水分的蒸发和热解在木材受热时是两个独立的过程。当热流量高于40 kW/m2左右时,由于木材内部温度的急剧升高,热解和水分的蒸发会同时进行[22]。

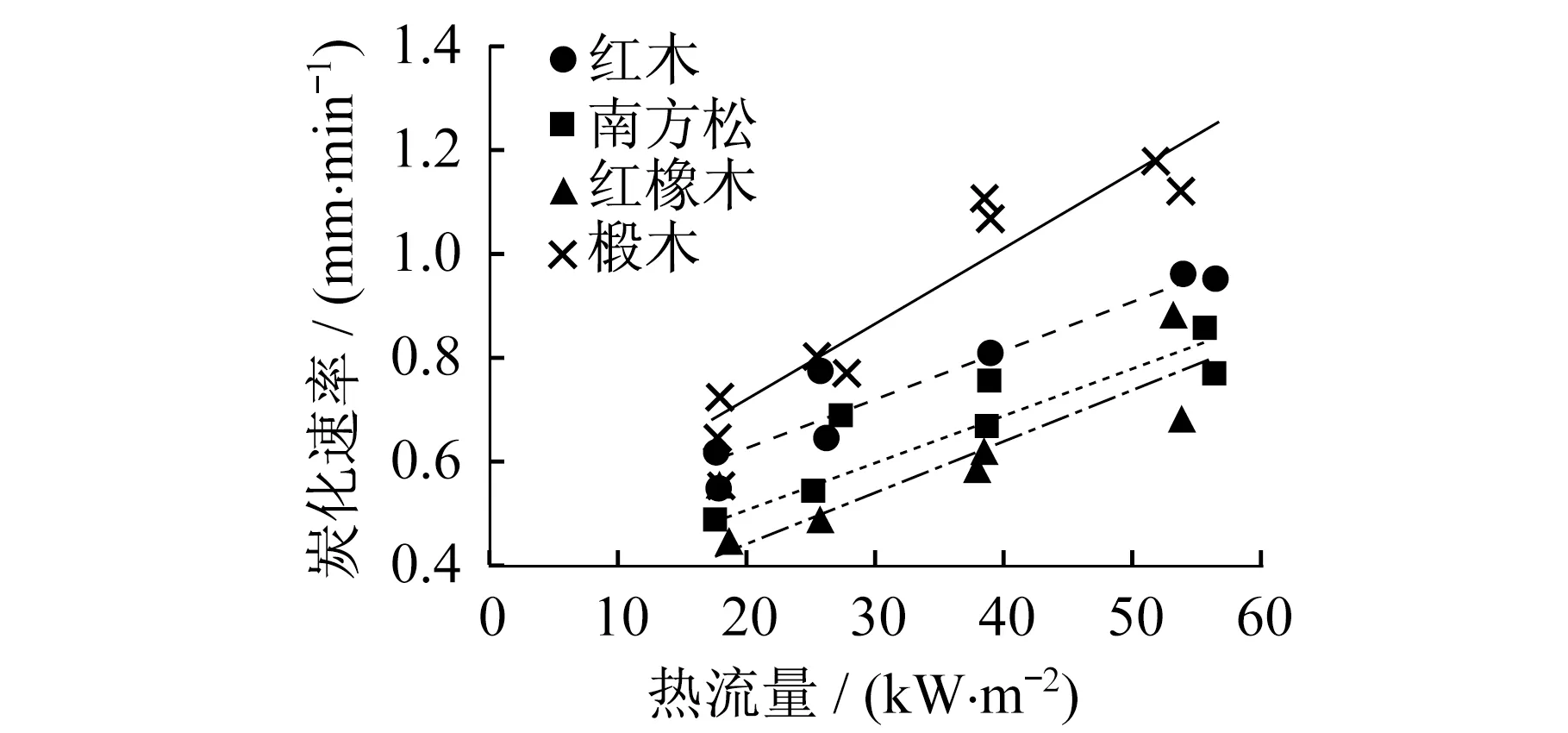

Hadvig[11]和Spearpoint[20]通过分析热辐射对炭化速率的影响,均得出,炭化速率与热辐射的变化有关。在Yang等[25]的试验中,对不同热流量条件进行试验,在恒定热流量下,构件初始温度上升较快,这样与处于随时间增加的热流量下的试验构件相比,前者炭化速率大。Tran 和White[26]找到了热流量与炭化速率之间的线性关系,如图3所示。

图3 炭化速率与热流量关系图Fig.3 Relationship between charring rate and heat flux

Blasi等[22]对针叶材和阔叶材均进行试验,结果表明,当热辐射水平超过40 kW/m2时,成炭率降低缓慢。他认为在较低的热流量下的高成炭率的原因可能是由于温度较低时,未炭化木材中的木质素没有进行完全降解。White和Tran[26]发现由于表面炭层氧化,在低热流量下剩余炭层厚底较低。

3.7 氧浓度

空气中氧气浓度是21%,但是在火灾环境中,不同区域的氧气浓度不同,出于这个原因考虑,不同的试验中环境的氧浓度也作为试验变量之一进行研究。

Hadvig[11]针对不同环境氧气含量进行测试,发现当氧浓度从10%降低至零时,木材平均炭化速率会有轻微的降低。Cedering[27]在氧浓度和炭化速率之间仅发现了微小的联系,当试验构件受火1小时之间,氧浓度从4%上升到10%过程中,炭化深度只增加了3 mm。这种情况可能是由于氧浓度变化幅度较小,但是他发现了当含水率下降时,氧浓度对火焰的发展有重要影响。

4 结 论

对于胶合木和原木受火构件来说,影响木材炭化速率的因素有材料特性和环境因素,不同试验中,不同因素起到的重要性也不相同。材料特性对炭化速率的影响包括密度、含水率、化学成分、木纹方向、尺寸大小、环境因素包括环境温度、炭层收缩与氧化、氧气浓度和通风系数。

木构件受火时,多数情况下,密度越高炭化速率越低。炭化过程涉及到木材内部的物质降解,密度较高的材料降解所需要的时间要多于密度较低材料,故高密度木材炭化速率较低。有些试验中并未发现密度与炭化速率的相关性,或相关性极小的原因可能是由于试验所选取的木材密度范围较小,导致试验结果不明显。大多数试验中均证实含水率的升高会使炭化速率降低。针叶材和阔叶材中纤维素、半纤维素和木质素的含量不同,而这些物质的热解的差异对于不同树种的炭化速率也有不同的影响。木质素含量对炭化速率的影响最为明显,其含量越多,成炭率越高,而热解速率降低。因此,木质素含量较高的木材因其较高的成炭率在抗火设计中具有优越性。木纹方向不同,热渗透性也存在着差异,顺纹方向热渗透性最好,炭化速率也最高。不同尺寸和放置方向的构件对炭化速率产生的影响也不尽相同,表面积大的构件增大了炭化速率,但较厚的构件却减小了炭化速率。

随着环境温度的提高,多数学者均认为木材成炭率降低,炭化速率提高。炭层收缩系数较大,炭层较厚时,炭化速率越低,而当炭层氧化越明显,炭层厚度降低,反而会导致炭化速率增加。不同试验中氧浓度含量选择不同,当氧浓度变化较低时,其对炭化速率的影响不大,但当这种变化超过10%时,影响效果反而变的明显。

文献中对于木材热解温度多定义在288 ℃到300 ℃之间,也就是炭化界线的温度,但是White[12]研究发现热解温度与树种、化学组成、密度和含水率等也有很大关系,炭化层和残余木材之间的边界也不是十分明显,炭化界线温度的确定还需要根据不同试验进行深入研究。在木材受火时,需要考虑的主要影响因素的确定还需要进行更多的试验研究,木材导热系数、比热容和热扩散率对炭化速率的影响也需要在今后的试验中进行研究确定。目前,对于木材炭化速率的测定试验并没有统一的方法,这就使不同国家地区的试验结果比较时增加了难度,而对于试验结果能否应用于实际木结构工程中的抗火设计也是值得思考。