基于波纹管的气压式力促动器设计与实测*

2018-07-12王正兰杨德华吴常铖金振宇

王正兰,杨德华,吴常铖,金振宇

(1. 南京航空航天大学自动化学院,江苏 南京 211106;2. 中国科学院云南天文台,云南 昆明 650011)

中国科学院云南天文台2 m环形太阳望远镜[1-4]主镜外径2 020 mm,边缘厚度150 mm,中孔直径1 300 mm。轴向支撑系统拟采用一种半主动式轴向支撑方式[5],即采用36个气压式力促动器作为主镜轴向支撑机构,同时,采用3个位移促动器实现主镜的轴向位置及倾斜姿态的调整和定位[6-7],但不对主镜提供支撑力。前期对2 m环形主镜支撑系统开展了设计方案优化设计,优化分析表明,当主镜水平时,每个轴向支撑点支撑力最大,为161.86 N,反射面精度为3 nm RMS;而要保证镜面反射面精度达10 nm RMS,轴向支撑力均匀随机误差应不超出(-0.5,+0.5)N[8]。

前期优化设计的分析结果为轴向支撑力促动器提供了具体设计指标和要求。经力促动器设计方案分析,确定了采用气压式力促动器作为主镜轴向支撑单元部件[9]。开展了基于波纹管作为核心功能器件的气压式力促动器的具体设计,完成了全面的测试实验,并采用该气压式力促动器设计构建了一套简化的9点式主镜轴向支撑系统样机。促动器测试结果表明,闭环输出力的精度达到了设计指标,且结构简单,具有良好的加工工艺;可从镜室背面安装和拆卸,安装高度调整方便,具有良好的安装和维护工艺性。

1 力促动器方案分析

目前,天文望远镜镜面或其它精密光学镜面常用力促动器的形式,主要包括电动机械式、压电式、液压式和气动式等。电动机械式力促动器采用步进电机结合丝杠实现线性位移的精确输出,具有结构简单、精度较高等特点,但机械部件需要很高的润滑要求,维护成本较高。压电式力促动器基于智能陶瓷材料的逆压电效应实现位移的精确输出,并采用弹簧元件转化为力输出,具有高精度、高频率的特点,但造价较昂贵。液压式力促动器造价较高,防漏工艺复杂,泄露将会对仪器和环境造成难以处理的污染。气压式力促动器具有原理和结构简单,性能稳定,造价成本低,系统清洁,具有良好的可靠性和可维护性。针对2 m环形太阳望远镜主镜支撑系统支撑状态变化极其缓慢、动态性能要求极低的特性,确定采用气压式力促动器作为主镜轴向支撑核心单元部件。

2 气压式力促动器设计

2.1 设计指标及工艺要求

2 m环形镜面与传统全口径镜面或中孔相对较小的镜面对支撑性能的需求有所差异,2 m环形主镜对支撑系统的灵活性和灵敏性要求更高。主镜支撑系统方案设计和分析表明,每个轴向支撑点最大理论支撑力为161.86 N,因此取力促动器最大输出力不小于200 N;轴向支撑力均匀随机误差要求在(-0.5,+0.5) N内方可保证镜面反射面精度达10 nm RMS,因此要求力促动器输出力误差不超过 ± 0.5 N,输出力的分辨率应不大于其误差的1/3,因此取力分辨率设计要求为不大于0.3 N。力促动器设计方案还应考虑到安装工艺良好和高度调整方便,要求力促动器可从镜室背面安装和拆卸,且由于镜室的安装面高低及气压式力促动器本身长度存在误差等因素,要求其可调高度范围为 ± 2 mm。

2.2 设计方案

根据2 m环形太阳望远镜的技术需求,设计了带测压反馈元件的气压式力促动器。见图1(a)气压式力促动器设计图,为克服传统气缸-活塞式结构的固有摩擦和迟滞的缺点,采用了高强度、高弹性金属波纹管作为核心可伸缩气密压力输出器件,下文称之为弹性气缸,采用线性轴承作为轴向导向机构,为减小促动器总体高度,并使设计紧凑,将线性导向轴承从下方固连在上端盖下侧。鉴于2 m环形太阳望远镜主镜仅采用气压式力促动器提供轴向支撑,仅工作于压缩状态,因此,采用单向压力传感器作为测力反馈元件,同时,设计中考虑了加工、安装及维护等工艺便捷性,气压式力促动器由镜室板下侧穿过对应安装孔,采用螺钉将法兰固连于镜室板底面。可稍稍转动气压式力促动器以调整高度一致,轴向安装位置可调量不小于4 mm,采用锁紧螺母锁紧。电磁比例阀压缩空气由底部气孔供气。图1(b)为气压式力促动器的三维设计。

1. 镜面; 2. 殷钢垫; 3. 单向压力传感器; 4. 导向杆; 5. 外筒; 6. 线性轴承; 7. 上端盖; 8. 上封盖; 9. 金属波纹管; 10. 镜室; 11. 法兰; 12. 调高和锁紧螺母; 13. 下封盖; 14. 入气孔

图1(a) 气压式力促动器结构设计图; (b) 气压式力促动器三维设计

Fig.1(a) Design of the pneumatic force actuator; (b) 3D illustrationof the pneumatic force actuator

根据气压式力促动器最大输出力要求与测力灵敏度要求,以及环形主镜的支撑系统动态性能极低的特性,选用了量程范围为0~200 N的应变式膜盒荷重传感器。该力传感器的灵敏度为1.0~1.5 ± 0.05 m V/V,全量程线性度误差为 ± 0.3%FS,即最大误差优于0.6 N。根据输出力幅值要求,设计该气压式力促动器弹性气缸内腔充气气压范围为1~3 bar。图2为实物。

3 测试方法和测试内容

为检测气压式力促动器是否达到设计指标,能否满足工程应用的性能需求,设计了测试方案,建立了测试平台,开展了相应的性能测试。气压式力促动器性能测试主要包括开环控制状态下输出力范围量程测试,全量程线性度测试与分辨率测试,弹性气缸在竖直及水平两种极限工作状态下内部充气气压不同时静刚度特性测试。

具体采用位移输入和气压加载相结合的方式进行测试,检测弹性气缸轴向压缩位移与输出力之间的关系、内腔充气气压与输出力之间的关系及闭环控制下响应时间与输出力之间的关系。图3为搭建的实验测试平台。测试系统包括气压式力促动器、微位移促动器、微位移促动器驱动器、激光位移传感器、单向压力传感器、USB数据采集卡以及电压型电磁比例阀、气源等。微位移促动器用于对气压式力促动器施加轴向压缩位移,并采用Keyence H050型激光位移传感器进行位移检测。同时采用USB数据采集卡采集由压力传感器反馈的力促动器输出力。微位移促动器理论分辨率40 nm/步,行程6 mm;激光位移传感器测量范围0~10 mm,全量程线性度 ± 0.02%FS,重复定位精度25 nm;电压型电磁比例阀供给压力范围0.01~5 bar,最大流量6 L/min,灵敏度为0.01 bar,全量程线性度误差为 ± 1%FS。

图2气压式力促动器实物图

Fig.2A photo of the pneumatic force actuator

图3气压式力促动器测试实验平台。(a) 竖直安装;(b) 水平安装

Fig.3The experimental setupfor the pneumatic force actuator.

(a) Vertical installation; (b) Horizontal installation

开环控制状态下的主镜轴向支撑系统由于扰动、摩擦等非线性因素,气压式力促动器实际输出力与理想值存在不确定性误差。实验对气压式力促动器进行输出力的闭环控制测试。

4 气压式力促动器测试结果和分析

4.1 输出力范围及线性度测试

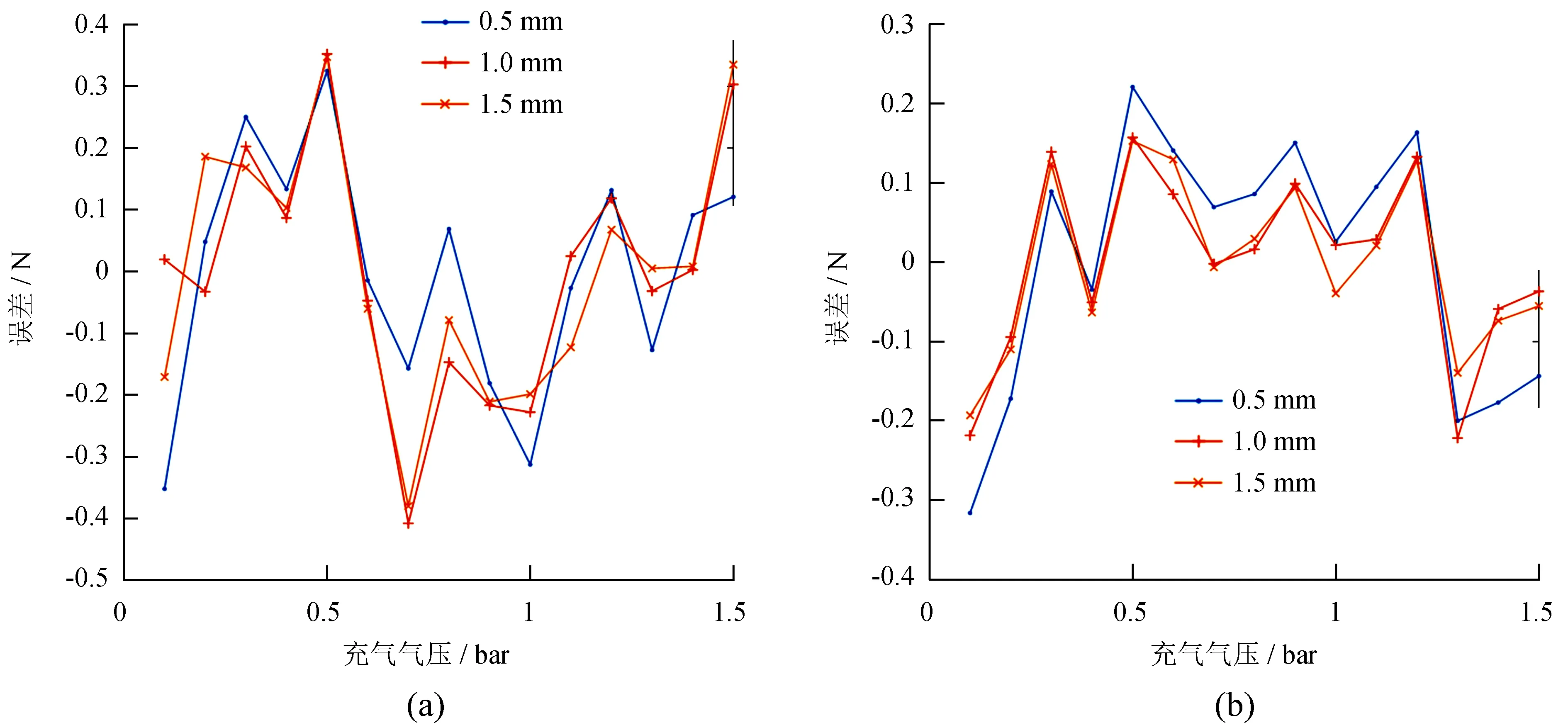

为了测试气压式力促动器弹性气缸元件金属波纹管处于不同压缩状态下,其内腔充气气压与输出力范围和线性度的关系。测试系统采取波纹管轴向压缩位移量为0.5 mm、1.0 mm、1.5 mm 3种状态,电磁比例阀对波纹管弹性气缸内腔从0 bar(相对现场大气压)充气加压至1.5 bar并排气降压至0 bar进行采样测试。由于气体的可压缩性,气压式力促动器的响应速度较慢,选取加压或降压0.1 bar并等待10 s后监控的输出力数值稳定再记录数据。波纹管内腔充气气压与输出力之间的关系曲线及误差拟合曲线见图4和图5。

图4不同压缩位移下充气气压与输出压力的关系曲线

Fig.4Curves of input pressure vs. output force at different compressed displacements

图5全量程线性度拟合误差曲线。(a) 加压;(b) 降压

Fig.5Curves of linearity error under the full range. (a) Increasing pressure; (b) Reducing pressure

对图4不同压缩位移下充气气压与输出压力关系曲线分析得到,波纹管处于不同压缩状态下,内部充气气压与输出力之间线性关系良好,但在相同轴向压缩位移下,降压所测输出力比升压所测输出力高约1.5 N,超出设计指标要求。这是由于正反向运行时,导向线性轴承的摩擦力和可能存在的波纹管外表面与外壳内壁之间的摩擦力都发生方向改变造成的。

图5线性度拟合误差曲线表明,在不同轴向压缩位移,输出力的最大非线性误差不超过2%。气压式力促动器有效输出力范围为0~200 N,且在工作范围内系统输出力线性度良好。

4.2 输出力分辨率测试

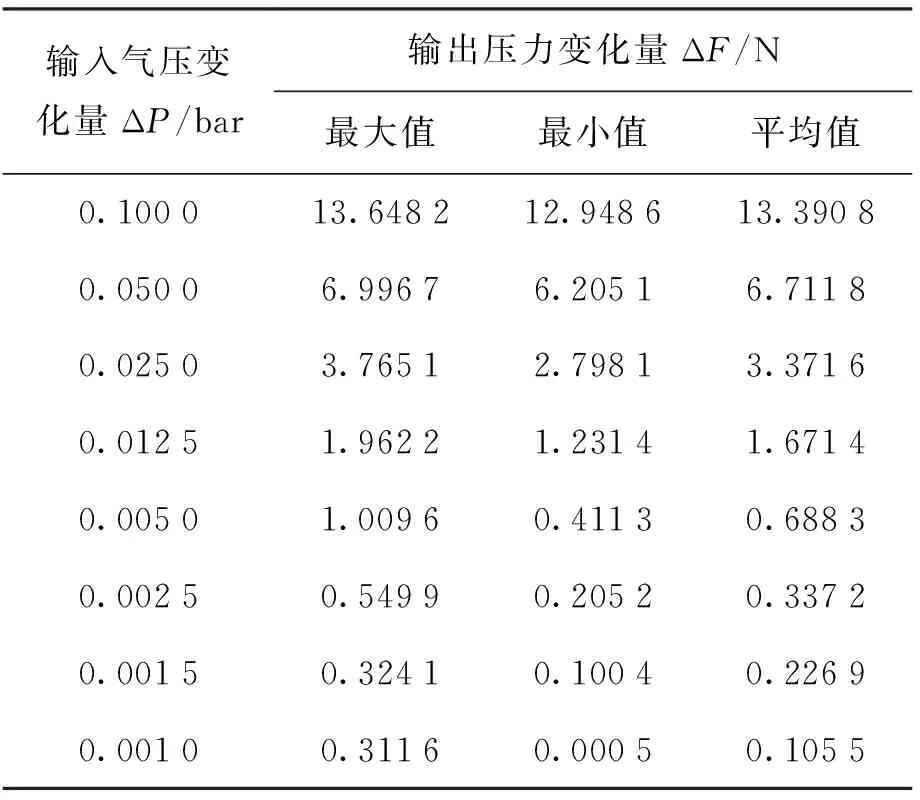

气压式力促动器的输出力精度与电磁比例阀分辨率直接相关。在稳定工作状态下,调节输入气压引起输出力的最小变化量即为输出力分辨率。测试逐步减小输入气压变化量,直至输出力无明显变化。表1列出输入气压变化量对应输出力变化最大值、最小值及平均变化值。

表1可见,随着输入气压变化量的减小,输出力的变化量随之减小,呈良好的线性关系。当输入气压变化量为0.001 5 bar,输出力变化均值为0.23 N;当输入气压变化量为0.001 bar时,输出力无明显变化,可以判断气压式力促动器的输出力分辨率为0.23 N,达到力分辨率设计要求。

4.3 静刚度特性测试

刚度为波纹管抵抗弹性变形的能力,即引起单位位移的作用力。波纹管内腔充气加载不同,微位移促动器对气压式力促动器施加轴向压缩位移,由激光位移传感器进行位移检测,位移促动器全量程不小于3 mm;同时由单向压力传感器反馈输出力,分析波纹管轴向压缩位移与输出力的变化关系。按步长0.25 bar测试0~1.5 bar范围内的7种压强状态,波纹管轴向压缩位移0.2 mm记录数据进行静刚度特性测试。图6和图7为气压式力促动器分别处于两种极限工作状态下,即竖直与水平方向的静刚度特性曲线及线性拟合误差曲线。

表1 输出力的分辨率Table 1 Output force resolution

图6竖直方向不同气压下全量程静刚度测试。(a)输入位移与输出压力关系曲线;(b)拟合误差曲线

Fig.6Curves of static stiffnessin the vertical directioninfull range

(a) Input displacement vs. output force; (b) Input displacement vs. force error

图7水平方向不同气压下全量程静刚度测试。(a)输入位移与输出压力关系曲线;(b)拟合误差曲线

Fig.7Curves of static stiffness in the horizontal directioninfull range

(a) Input displacement vs. output force; (b) Input displacement vs. force error

对图6(a)和图7(a)分析,气压式力促动器内腔充气气压相同,压缩量不同,全位移量程输出力变化量处于3.5~7.6 N之间。分析图6(b)、7(b)拟合误差曲线可得,在两种工作状态下静刚度最大非线性度误差均达17%,表明该气压式力促动器静态刚度特性线性不理想。这也是由于导向线性轴承的摩擦和波纹管外表面与外壳内壁之间可能存在摩擦造成的,并导致开环下的力精度达不到设计要求,因此,需要进一步开展闭环测试。

4.4 输出力闭环精度测试

开环状态下目标输出力与实测输出力存在输出误差,超出输出力 ± 0.5 N的精度要求,也说明该气压式力促动器在基于开环控制模式下难以达到2 m环形镜面面形的精度要求。因此对之进行了输出力闭环控制测试。图8为气压式力促动器控制结构图,系统包括2个反馈控制环路。

当力促动器处于工作状态,根据主镜面位姿要求,限定波纹管压缩状态,为实现力的精确输出,通过单向压力传感器测得力促动器实际输出力反馈至计算机控制系统与目标输出力比较,控制电磁比例阀进行气压补偿,直至符合设计指标要求。

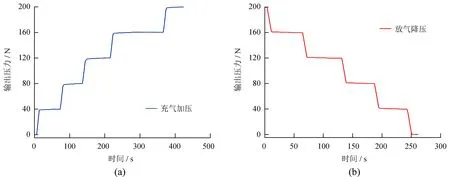

在目标输出力全量程范围0~200 N进行闭环控制测试。基于开环控制状态,电磁比例阀根据输入气压控制气压式力促动器充放气,系统采集力反馈元件单向压力传感器实际输出力进行闭环递归补偿,直至系统输出力误差在 ± 0.3 N范围内。图9为输出力闭环控制测试曲线。

图8闭环气动控制结构框图

Fig.8Block diagram of closed-loop control systemfor a pneumatic force actuator

图9闭环反馈系统校正曲线。(a)充气加压;(b)放气降压

Fig.9Output force curves of closed-loop test. (a) Increasing pressure; (b) Reducing pressure

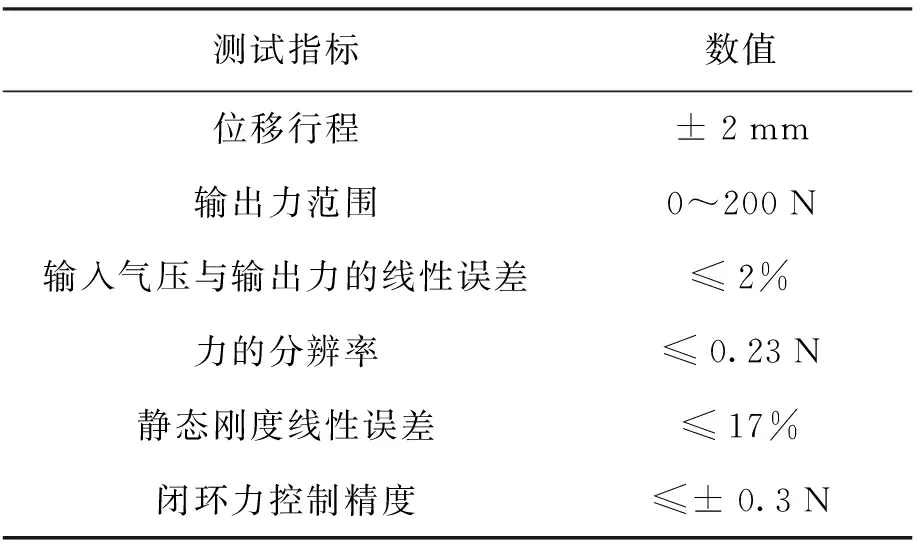

系统测试结果如表2。测试结果表明,气压式力促动器结合单向压力传感器反馈元件组成的闭环控制系统,可实现预期设计指标 ± 0.3 N的输出力精度要求,控制简单,稳定可靠。

5 结 论

本文根据2 m环形太阳望远镜的技术需求与设计指标,基于气动原理研制的气压式力促动器,选用金属波纹管作为核心气密压力元件,具有结构简单、安装和维护工艺便捷的特点。经全面测试,气压式力促动器输出力线性度良好,但不同压力下的静刚度线性不佳,这也说明,由于导向机构的摩擦力和波纹管与外壳间存在摩擦力,使得气压式力促动器在基于开环控制模式下尚不能达到2 m环形主镜面形精度及支撑力精度的要求。而基于输出力闭环控制的测试结果表明,气压式力促动器在闭环控制模式下可实现输出力满足设计指标的控制精度,且系统简单,工作稳定可靠,可望工程应用,目前,已基于该力促动器构建了9点支撑的轴向支撑系统样机平台。下一步工作将在该样机平台中进行小系统级闭环调试,并优化气压式力促动器的结构设计和工艺细节。

表2 测试结果Table 2 Test results