板材单点渐进成形数值模拟分析

2018-07-11陈余秋

雷 蕾,王 鑫,陈余秋

(1. 西安航空学院 车辆工程学院,陕西 西安 710077; 2. 西安交通大学 机械工程学院,陕西 西安 710049)

0 前 言

在快速原型制造技术的分层制造思想上,单点渐进成形应运而生,分层制造思想即沿深度方向将复杂的三维数字模型进行离散,生成一系列断面层,同时生成等高线层面加工轨迹,在计算机的控制下,成形工具头沿已生成的一系列等高线层面上的加工轨迹运动,使板材能够沿成形工具头运动轨迹所形成的包络面逐点依次产生形变,这样模具的型面则以工具头的运动轨迹所形成的包络面来代替。单点渐进成形实现了柔性成形,能够加工难变形强度高的材料,能够利用数字化制造将塑性成形和快速成形技术相结合[1-2]。金属板材在单点渐进成形过程中,材料的受力和变形千变万化,反映在其内部质点上的应力状态和应变状态也必然不同。对板材成形过程分析中的关键问题,需要选择合适的解决方法,才能高效、准确地进行求解。本文重点分析成形轨迹对成形件的影响[3]。

1 有限元模型的建立

在单点渐进成形的过程中,板材被压边圈和夹具加持在成形机床上,工具头则在数控机床的控制下,沿预先设定的轨迹进行运动,对板材进行连续局部塑性成形。在此过程中,板材的边缘是固定不动的,工具头在X、Y、Z三个方向进行运动,由板材外缘到中心逐步成形,直至把板材加工为预想的形状。

这个过程可以总结为以下的力学问题:给定板材和工具头一定的初始条件、边界条件和接触条件,以及工具头位移随时间在X、Y、Z方向上的运动轨迹[4-5]。

2 模拟结果分析

2.1 成形件分析

该成形件是采用顺序进给方式加工的,其各个方向的移动速度为△x=0.25 mm,△y=0.25 mm,△z=0.18 mm。其中成形板材的边长为10 mm,成形腔体的边长为4 mm,成形腔体的深度为1.5 mm。

板材单点渐进成形的变形过程比较复杂,影响成形过程的因素多。板材变形过程中,板材在每一层的加工中都存在一定的回弹,而且,工具头移动到未加工的区域,其产生变形的过程会对已加工的区域产生影响,所以各层成形面的应力和应变状态分布不均。从单点渐进成形的理论分析中可以看出,其成形过程板材的应力状态均为双向拉应力状态,模拟的结果也应该是符合双向拉应力的理论[6-7]。

图1是盒形件在渐进成形加工中完成第1层时板材的三向主应力分布图。由图可以看出,主要的变形区域的第一主应力和第二主应力都为正向拉应力,而第三应力则为负,即为压应力。证明模拟结果符合双向拉应力理论,与理论分析一致。

图1 盒形件在渐进成形加工中的应力状态

2.2 水平进给量对成形件的影响

单点渐进成形的过程是通过工作头在X、Y、Z三个方向上的移动来完成加工的,在X-Y平面中移动的轨迹决定成形件的横切面形状,由外向内成形,其每一层的加工轨迹一组形状相似但尺寸逐渐缩小的轨迹集,每加工完一层需要向内的下一个轨迹移动[8]。工具头在进入下一个轨迹时沿直线X轴方向进给,其进给量的大小会影响整个成形件的表面质量。选用较小的水平进给量会造成板材拉应力增大,容易出现破裂现象,而水平进给量较大会造成变形区域不连续降低成形件的表面质量。

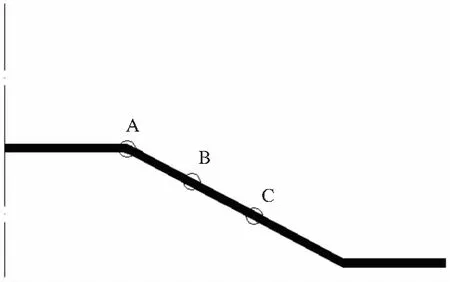

从前面的应力状态分析中可以看出,单点渐进成形的过程板材承受两向拉应力和厚向压应力,所以在加工过程中,板材是一个逐渐减薄的过程。在加工过程中,如果某个区域出现减薄急剧或者减薄程度过大,则可能出现破裂的现象,所以研究板材在加工过程中各点厚度的变化过程是非常必要的。为了方便比较加工件侧壁的板材的变形情况,后面分析中均取了成形腔侧壁由高到低的3个单元来分析,取点如图2所示。

图2 成形件侧壁断面取点

在△y和△z相同的情况下,分别模拟了水平进给量为△x=0.25 mm和△x=0.5 mm的两个成形件。从图3(a)中可以看出,A点的减薄率为5.9%,B点的减薄率为8.1%,C点的减薄率为7%,减薄率最大的B点出现在成形腔体的中腰段。图4(a)中,A点减薄率为11.4%,B点减薄率为9.9%,C点减薄率为10.1%,减薄率最大的A点为成形腔体的底端。

比较两图中两种水平进给量下的减薄率,图4中减薄率数值整体大于图3中的减薄率,可以看出在X为0.25 mm的加工条件下,成形件的减薄率整体较低,板材减薄呈均匀化的趋势,在加工过程中不易出现破裂等缺陷。通常来说,板材成形腔体件时,容易出现破裂等缺陷的区域出现在底端的圆角部位,如图4中A点的位置,在成形的模拟中需要特别关注此部分的减薄率。

从减薄率的分析可以看出,工具头在X进给均为0.25 mm的条件下加工的成形件表面质量更好,而且更不容易出现破裂。越小的平面进给量则成形件表面光的质量越好,但是进给量会延长加工的时间,降低加工效率,所以需要在加工时间和成形件质量之间寻找合适的平衡点。

图3 水平进给量为0.25 mm板材减薄率变化曲线及分布云图

图4 水平进给量为0.5 mm板材减薄率变化曲线及分布云图

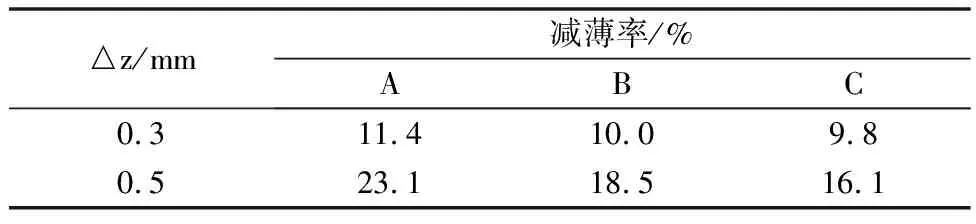

2.3 深度进给量对成形的影响

单点渐进成形的轨迹包括X、Y、Z方向,X和Y方向的轨迹决定了成形件的形状,Z向的进给即成形轨迹层间的距离在一定程度上决定了生产效率,层间距离越大,则加工同一零件的时间越短,可以用于形状较为简单的成形件;但当成形件形状较为复杂时,需要选用较小的深度进给量以保证成形件形状的精确度[9-10]。

在△x和△y相同的情况下,分别模拟了深度进给量为△z=0.3 mm和△z=0.5 mm的两个成形件。从表1中可以看出减薄率最大都出现在A点,当△z=0.3 mm时A点减薄率为11.4%,当△z=0.5 mm时A点减薄率为23.1%,可以看出△z越大则成形件板厚越小,减薄率越大,越容易出现加工破裂现象。

所以,随着层间距离变大,成型件的表面质量会随之降低,并且当层间距离达到一定极限成形件会出现破裂的现象。所以在保证一定加工效率,通常在时间允许的条件下尽量选择较小的△z,来满足表面质量的要求。

表1 减薄率分布

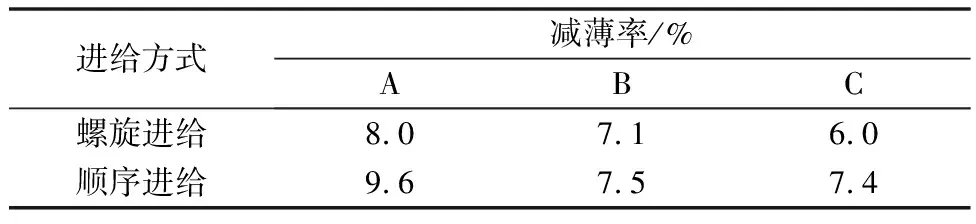

2.4 层间深度进给方式对成形的影响

层间的进给方式是指在成形过程中在完成一层加工后进入下一层时,工具头的进给方式。层间进给方式会影响成形件的精度,方式不合适可能造成加工面加工精度差,或者应力集中。目前,层间的进给方式主要有两种,一种是顺序进给方法,是指在加工完一层后工具头先做水平进给然后做竖直的深度进给。另外一种是螺旋进给方法,采用螺旋加工轨迹,圆滑过渡。

在水平进给和深度进给相同的情况下,分别使用螺旋进给方式和顺序进给方式进行模拟。从表2中可以看出,螺旋进给时A、B、C三点的减薄率值较为接近,说明成形件壁厚减薄较为均匀。分别对比螺旋进给和顺序进给A、B、C三点减薄率情况,顺序进给方式加工的成形件的减薄率较螺旋进给方式加工的成形件的减薄率大。

表2 减薄率分布

综上比较,层间进给采用螺旋方式的的成形件的表面较为光滑,平面进给处的压痕也较浅,壁厚减薄较为均匀,不易出现破裂,起皱等缺陷。

3 结 论

1)建立射流板材渐进成形的有限元模型并加载合理的边界条件,分析成形件在成形过程中的应变状态,得到第一主应力和第二主应力均为拉应力,第三主应力为压应力,是双向拉应力状态;

2)与水平进给量为0.5 mm的成形件相比,水平进给量为0.25 mm成形件其板厚较为均匀,减薄率较低,提高成形面质量;

3)与深度进给量为0.5 mm的成形件相比,深度进给量为0.3 mm的成形件其板厚较为均匀,减薄率较低;

4)比较螺旋进给方式和顺序进给方式,得到螺旋进给方式下的成形件表面质量较高,板厚均匀,减薄率低,避免成形破裂等现象。