某铜硫选厂铜粗精矿再磨工艺优化研究*

2018-07-09程建农付广钦周晓彤邓丽红

程建农,付广钦,周晓彤,邓丽红,关 通

1.广东省大宝山矿业有限公司,广东 韶关 512127;2. 广东省资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广东 广州510650

某铜硫矿原矿矿物组成复杂,黄铜矿与黄铁矿、磁黄铁矿等矿物致密共生.该铜硫选矿厂采用“铜浮选-硫浮选-磁选”工艺流程回收铜硫,磨矿作业为一段磨矿,磨矿细度为60%~65%-0.074mm,铜单体解离度仅84%,未达到铜浮选适宜的磨矿细度,影响了铜矿物的高效回收.为了提高铜矿物的单体解离度,在铜浮选作业增加了铜粗精矿再磨工艺,但铜的回收指标仍未达到预期目标.本研究针对该铜硫选厂铜粗精矿再磨工艺存在的问题,开展再磨工艺参数优化的研究,以提高铜回收指标.

1 矿石性质

原矿品位Cu 0.5%~0.7%、S 16%~23%,主要有价元素为铜、硫、铁等,主要矿物组成列于表1.该矿石中的铜矿物以黄铜矿为主,其次有少量至微量铜蓝、斑铜矿和黝铜矿;其它硫化矿物主要为磁黄铁矿和黄铁矿,其次有少量至微量闪锌矿、方铅矿及微量毒砂等.脉石矿物主要是云母和石英,其次是方解石、绿泥石、长石、角闪石和辉石等.原矿中黄铜矿与黄铁矿、磁黄铁矿以及脉石矿物致密共生.黄铜矿主要粒度范围是0.010~0.32 mm,分布范围较宽.解离度测定结果表明,在磨矿细度为70%-0.074 mm时,铜的单体解离度为92%.因此,要达到较高的铜单体解离度,磨矿细度应在70%-0.074 mm以上.

2 问题讨论与分析

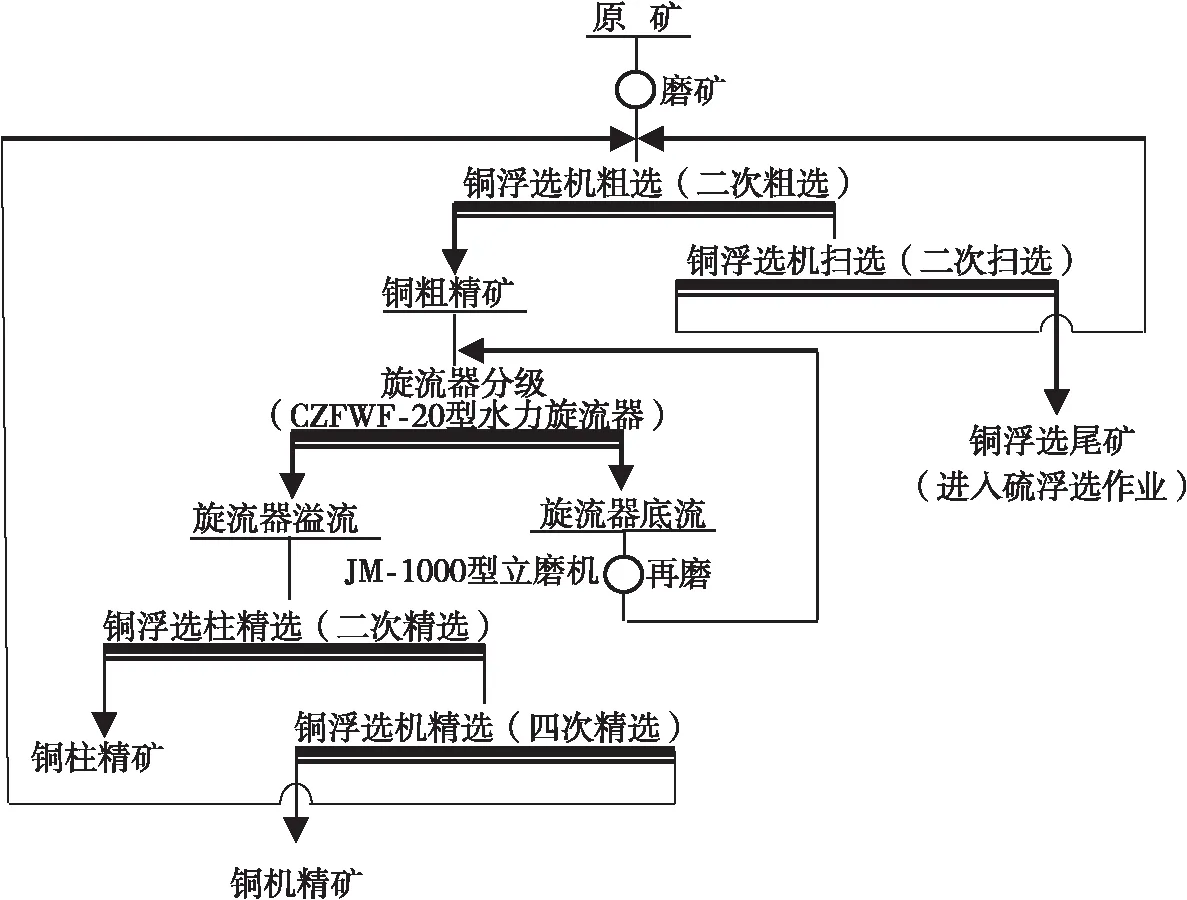

该铜硫选矿厂的选矿系统分为2个系列,本研究针对该选矿厂的Ⅱ系列生产系统进行优化.Ⅱ系列原矿处理量约1400 t/d,铜粗精矿再磨处理量约120 t/d,铜选矿生产的工艺原则流程如图1所示.原矿经磨矿后,采用浮选机进行铜粗选、扫选,铜浮选尾矿进入硫浮选.铜粗选精矿经再磨工艺后,进入铜浮选柱精选,浮选柱精选尾矿进入浮选机精选,分别获得铜柱精矿、铜机精矿.铜柱精矿的粒级较细、品位较高,铜机精矿的粒级较粗、铜品位较低,两者合并作为铜精矿产品[1].再磨工艺由CZFWF-20型水力旋流器和JM-1000型立磨机组成,铜粗精矿首先进入旋流器分级,旋流器溢流进入铜精选,旋流器底流经立磨机再磨后返回旋流器分级,形成再磨回路.

表1 原矿主要矿物组成及相对含量Table 1 Main mineral compositions of raw ore

图1 铜硫选厂II系列铜选矿生产工艺原则流程Fig.1 The principle flowsheet of copper beneficiation in II system of copper-sulfur plant

该铜硫选矿厂原生产工艺的磨矿为一段磨矿,铜单体解离度仅84%左右,影响了铜矿物的有效回收.铜单体解离度偏低是制约铜生产指标的关键因素之一,同时也造成铜浮选作业生产波动较大.这是因为铜浮选作业中添加了大量石灰作抑制剂,在黄铁矿等硫矿物受到抑制的同时,黄铜矿与黄铁矿、磁黄铁矿等的连生体也一起被抑制,降低了铜的回收指标.

受生产现场厂房空间位置的限制,改造原矿磨矿作业的难度较大,因此,对铜粗精矿再磨工艺进行了优化研究.通过对铜粗精矿再磨工艺进行流程查定,测得铜粗精矿浓度为15.83%,旋流器给矿压力为0.18 MPa,旋流器溢流浓度仅为11.90%,导致铜精选作业浓度偏低(小于12%),影响了铜矿物的有效回收.旋流器溢流-0.074mm粒级占79.8%,旋流器底流-0.074mm粒级占50.47%,旋流器分级效果不佳.立磨机再磨前后-0.074mm粒级含量仅增加4.47%,立磨机再磨效果较差.在原矿磨矿作业、铜浮选作业控制稳定的前提下,原矿Cu品位0.70%,获得铜精矿Cu品位18.22%,铜回收率81.41%.为进一步提高铜选矿指标,应对铜粗精矿再磨工艺的各项参数进行优化,以提高铜粗精矿分级效率和再磨效果.

3 再磨工艺参数优化研究

为提高铜粗精矿的分级和再磨效果,分别对该再磨工艺流程中的旋流器分级作业和立磨机再磨作业进行工艺参数优化研究.

3.1 旋流器分级作业的优化

旋流器的给矿浓度和给矿压力是旋流器分级作业的重要操作参数,直接影响到旋流器分级产品浓度和分级粒度[2-3].如果给矿浓度过高,将造成矿浆粘度增加,阻力增加,溢流粒度变粗,同时沉砂和溢流浓度都增高,处理量增大,分级效率下降;如果给矿浓度太低,分级效率提高,但处理量下降,水电消耗增大.给矿压力越大,矿浆流速越高,旋流器的处理量就越大.但在一定范围内,随着给矿压力增加,矿浆在旋流器中旋转速度和离心力也越大,分级粒度也越细.当给矿压力超过限定值,旋流器的浓缩作用加强,粘度增加,分选环境不稳定,使分级效果恶化.如果给矿压力过低,旋流器内达不到一定的负压,会导致无法分级.因此,合适的给矿浓度和给矿压力是提高旋流器分级效率的必要措施.

为了确定合适的旋流器分级参数,在原矿磨矿作业、铜浮选作业控制稳定的前提下,对旋流器的给矿浓度和给矿压力等参数进行调试:①严格控制铜粗选的泡沫冲洗水量和补加水量,以稳定铜粗精矿浓度和旋流器给矿浓度,旋流器的给矿浓度由20%~25%调整为30%~35%;②旋流器的给矿压力由0.15~0.20 MPa调整为0.10~0.15 MPa.

3.2 立磨机再磨作业的优化

立磨机是一种节能高效型磨矿设备.磨矿介质作为磨矿过程中能量传递的媒介,是影响立磨机磨矿效果的关键因素之一,其大小、填充率等都会影响磨矿效率.在一定范围内,磨矿介质加载量越大,磨矿效率就越高,但是加载量过大,将导致磨机内部球运动的干扰和矿浆的内部循环,从而降低磨矿效率,增加功耗[4-5].

为了提高立磨机的磨矿效果,制定了以下优化措施:①立磨机每日补加钢球量(Φ20mm)由10 kg调整为20 kg;②立磨机的给矿浓度由50%~70%调整为50%~60%.

3.3 再磨工艺的优化结果

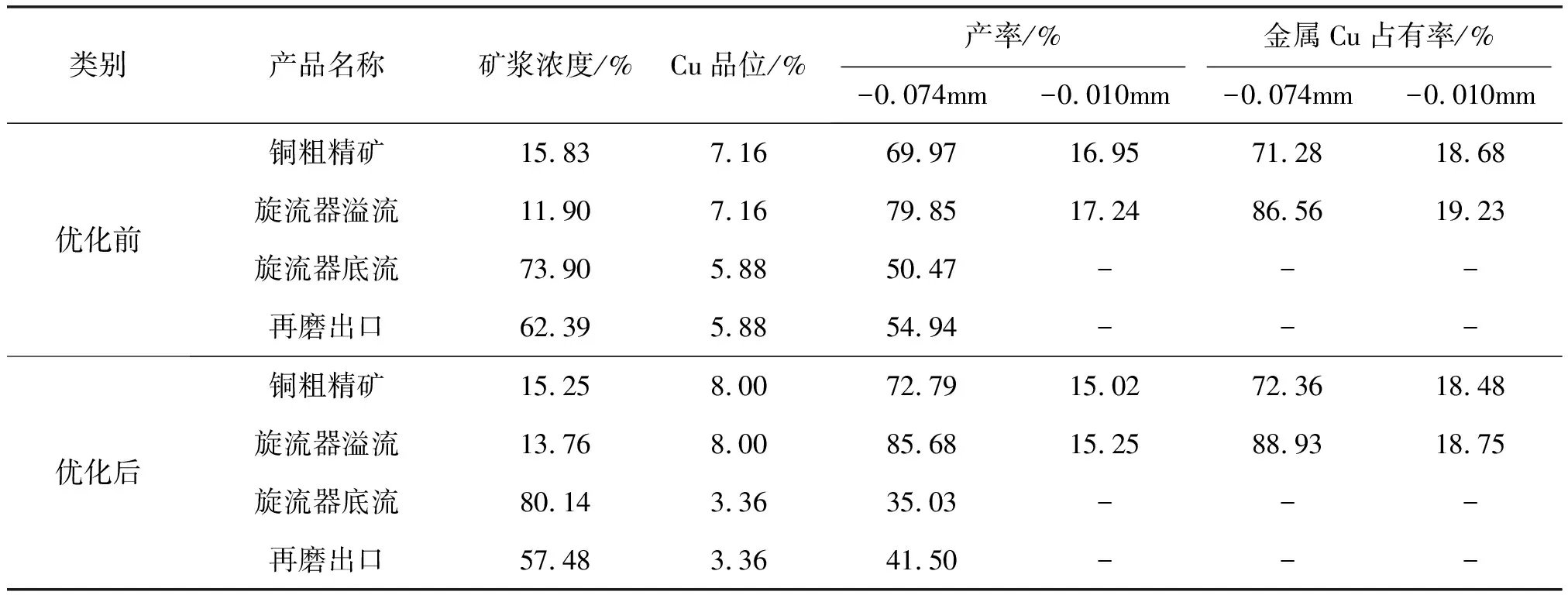

在原矿磨矿作业、铜浮选作业稳定的前提下,对铜粗精矿再磨工艺的工艺参数进行了优化调整,稳定后的再磨工艺对比结果列于表2.由表2可知,旋流器分级作业和立磨机再磨作业效果均得到优化,再磨工艺获得的旋流器溢流中-0.074mm粒级含量提高至85.68%,-0.010mm粒级含量降低至15.25%.立磨机再磨前后-0.074 mm粒级产率增加6.47%,较优化前提高2.00%.

为了考查工艺参数优化对再磨工艺的优化效果,对优化前后再磨工艺的磨矿技术效率、合格粒级铜金属占有率进行了比较.

表2 铜粗精矿再磨工艺优化前后结果对比Table 2 Contrastive results of regrinding process after optimization

(1)磨矿技术效率

磨矿技术效率(Et)是从技术上评价磨矿过程的重要评价参数[6],反应了合格粒级的生产效率.当粒度介于x和y之间的粒级为合格粒度时,磨矿技术效率即粒度x的磨矿效率减去粒度y的磨矿效率,数学表达式见式(1).

(1)

式(1)中Ex为粒度x的磨矿效率,%;Ey为粒度y的磨矿效率,%;γ为磨矿产品中小于粒度x的产率,%;γ1为给矿中小于粒度x的产率,%;γ2为给矿中小于粒度y的产率,%;γ3为磨矿产品中小于粒度y的产率,%.根据铜浮选对粒度的要求,设定铜粗精矿再磨合格粒级为0.010~0.074 mm.根据式(1)计算,再磨工艺参数优化前后,再磨工艺的磨矿技术效率由32.90%提高至47.37%,提高14.47%.

(2)合格粒级铜金属占有率

合格粒级铜金属占有率(F)是评价各产品中铜金属分布情况的重要指标,其数学表达式见式(2).

F=F-0.074-F-0.010.

(2)

式(2)中F-0.074为-0.074 mm粒级的铜金属占有率,F-0.010为-0.010 mm粒级的铜金属占有率.再磨工艺参数优化前后,旋流器溢流和铜粗精矿之间的合格粒级铜金属占有率(F)差值由14.73%提高至16.30%,提高1.57%.

磨矿技术效率表征合格粒级量的累计效果,金属占有率表征合格粒级中金属品位比重大小[7].与优化前相比,磨矿技术效率与合格粒级金属占有率均有提高,再磨工艺磨矿效果明显改善.

将再磨工艺参数优化后,对平均品位为Cu 0.70%的原矿,获得铜精矿品位Cu 19.62%、铜回收率83.92%的指标.与优化前相比,铜精矿Cu品位提高1.40%,铜回收率提高2.51个百分点.

4 结 论

通过提高旋流器给矿浓度(调为30%~35%)、降低旋流器给矿压力(调为0.10~0.15 MPa)、增加立磨机装球量(补加钢球量为20 kg/日)、调整立磨机给矿浓度(调为50%~60%)等措施,对再磨工艺参数进行优化,有效地提高了磨矿技术效率等指标.铜粗精矿再磨工艺的磨矿技术效率提高14.47%,旋流器溢流和铜粗精矿之间的合格粒级铜金属占有率差值提高1.57%,铜精矿Cu品位提高1.40%、铜回收率提高2.51个百分点,为铜矿物的高效回收提供了有力保障.

参考文献:

[1] 周晓彤,邓丽红,付广钦,等.酸性尾矿水回用于全流程的铜硫选矿新技术研究[J].材料研究与应用,2017,11 (4):269-273.

[2] 庞学诗.水力旋流器理论与应用[M].长沙:中南大学出版社,2005:52-76.

[3] 汪勇,庄故章,周韶,等.给矿浓度和入口压力对水力旋流器分级效率的影响[J].矿冶,2012,21(1):83-86.

[4] 周宏喜,卢世杰,何建成.立磨机磨矿机理研究[J].中国矿业,2014,23(5):146-148.

[5] 韩登峰,卢世杰,张跃军.介质大小及添加量对立磨机磨矿效果影响的研究[J].矿产保护与利用,2014(1):36-40.

[6] 段希祥. 碎矿与磨矿[M]. 北京:冶金工业出版社,2006:134-136.

[7] 杨金林,周文涛,马少健,等.基于磨矿技术效率锡石多金属硫化矿磨矿优化研究[J].有色金属:选矿部分,2017(5):18-22.