催化裂化催化剂气流干燥尾气处理技术研究

2018-07-07张蓬蓬

张蓬蓬

(中国石化催化剂有限公司齐鲁分公司催化剂一车间,山东 淄博 255300)

催化裂化(FCC)是石油炼制过程中最重要的二次加工过程[1],在我国,催化裂化一直占据着原油加工过程的主导地位。随着重质原料油加工量的逐年上升,FCC催化剂的需求量不断增加。在提高FCC催化剂质量的同时,随着国家环保法规的日益严格,催化剂生产过程中产生的尾气处理问题也引起了研究者的广泛关注。

气流干燥是FCC催化剂制备过程的最后一个环节,对产品的灼烧减量有着直接的影响。气流干燥尾气经过旋风分离器进行气固分离得到成品后排入大气,受旋风分离器分离效率的限制,外排尾气中仍含有部分催化剂颗粒物,且由于洗涤过滤过程中引入的铵盐洗涤液,导致尾气中含有一定量的氨。含有上述有害物质的尾气进入大气中,对环境造成污染、破坏生态平衡。因此,本文对气流干燥尾气处理技术进行研究,以降低外排尾气中颗粒物和氨含量。

1 实验部分

实验装置为中国石化催化剂有限公司齐鲁分公司半合成催化剂生产装置。

1.1 气流干燥尾气组成分析

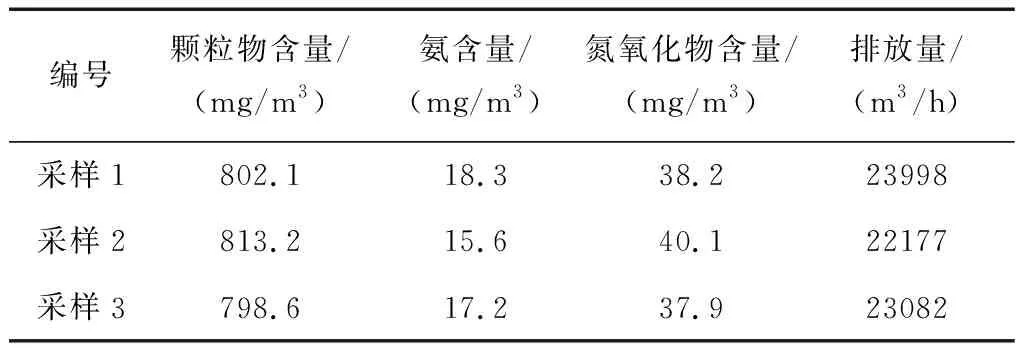

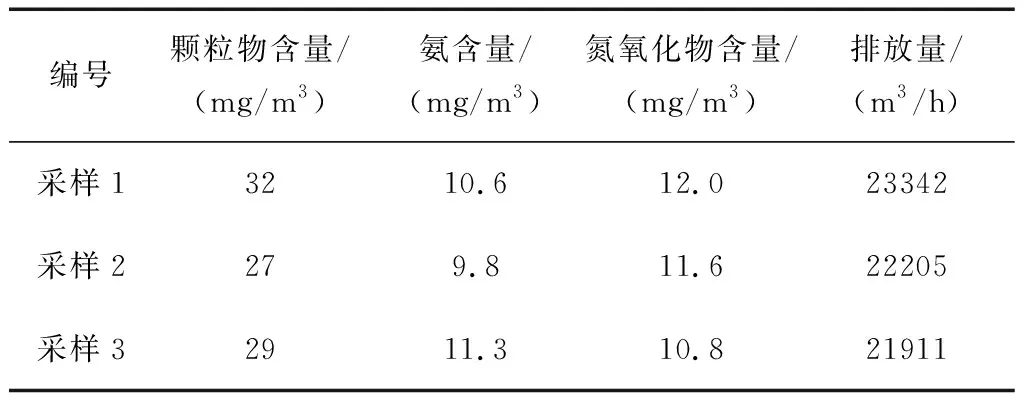

表1 气流干燥尾气组分

由表1可以看出,气流干燥尾气经旋风分离器除尘后,尾气中的颗粒物和氨直接排放对环境污染较大。

1.2 湿法除尘工艺原理

本文所述湿法除尘工艺是指一级急冷+二级吸收工艺。

1.2.1 气体吸收过程分析

研究发现,NH3气体分子穿越气液两相界面进入水中,同时进入到水中的气体分子也会有一部分返回气相,传质过程初期气体分子进入液相的量大于液相中气体分子的逸出量。随着液相中溶解的气体分子越多,浓度越大,气体分子从液相逸出的速率也逐渐增大,直至最后,气体分子从气相进入液相的速率等于从液相返回气相的速率,此时气体分子不再溶解进入液相,溶液的浓度也不再变化,达到相平衡状态。

1.2.2 粉尘捕集过程分析

湿法除尘通过液相捕集粉尘,主要有惯性碰撞、截留和布朗扩散三种方式。根据气液接触方式和流速不同,这三种方式对粉尘捕集效率的贡献也存在差异[2]。

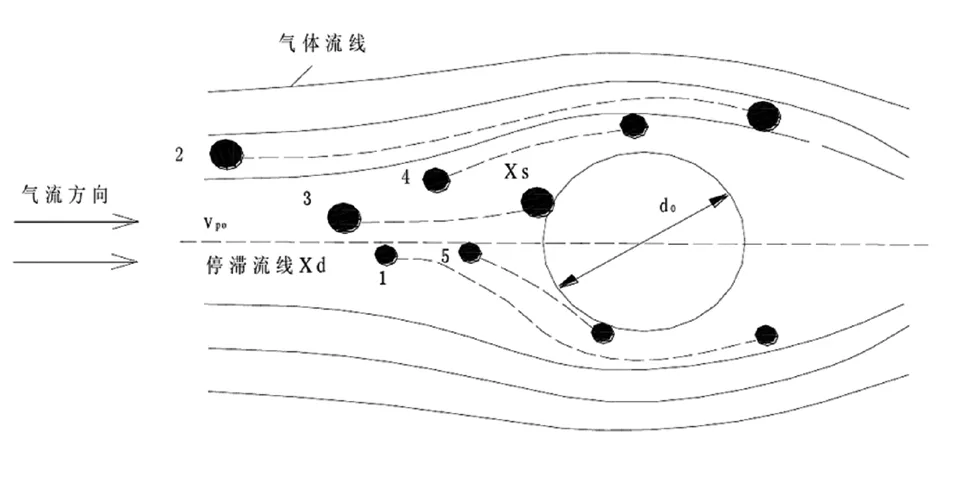

图1 含尘气流与液滴相遇运动分布模拟图

含尘气流在运动过程中与液滴相遇,在液滴前一定距离处气流开始改变方向,绕过液滴运动,而惯性较大的粉尘颗粒继续保持其原来直线运动的趋势。从气流中脱离出来的粉尘颗粒主要受本身的惯性力和周围气体对它的阻力这两个力支配。在阻力的作用下,粉尘颗粒最终将停止运动。当粉尘颗粒与液滴碰撞时,若其能够被液体润湿,则可以进入液体内部,若不能被润湿,则粘附在液滴的表面,如图2所示。

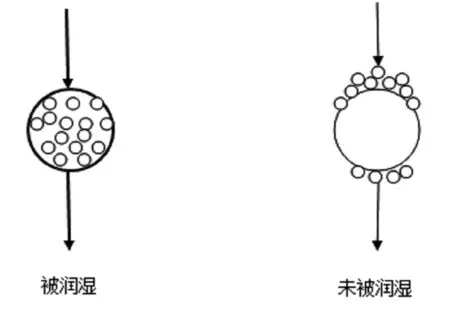

图2 粉尘润湿与未润湿对比图

一般来说,粉尘的湿润性越好,越容易被捕集。湿法除尘主要是利用了粉尘的润湿性这一特点。粉尘的化学性质、颗粒大小、带电情况、温度和接触时间的长短等因素均对粉尘的润湿性有影响。粉尘颗粒有较强的吸附能力,可以吸附空气中的粒子在表面形成一层比较牢固的气膜。特别是粒度较小的粉尘颗粒,具有较高的有效孔隙率、表面自由能和比表面积,因而其吸附能力更强、表面形成的气膜更牢固,这对粉尘的润湿十分不利,将极大影响粉尘捕集效率[3]。影响粉尘润湿性的另外一个重要因素是悬浮于气流中的粉尘质量很小,与喷淋水雾滴接触时,由于产生环绕作用使粉尘不易与水滴接触。因此通过提高水滴的分布密度和粉尘与水滴相对运动的速度都可以改善水对粉尘的润湿效果,从而提高粉尘捕集效率。

1.3 干法除尘工艺原理

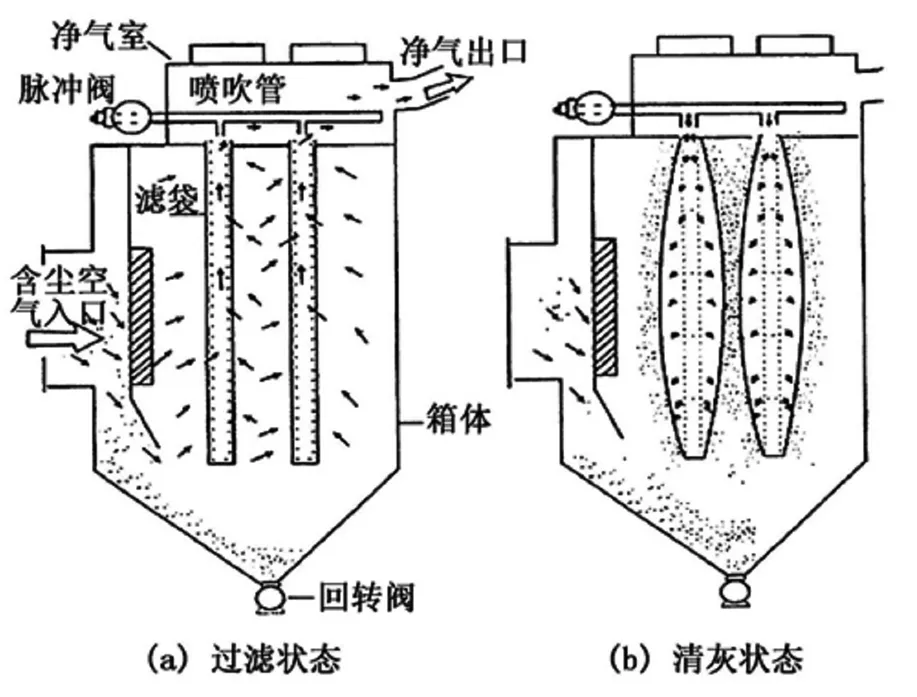

图3 脉冲式布袋除尘器结构简图

本文所述干法除尘工艺是指脉冲式布袋除尘器(结构图见图3),具有处理能力大、性能稳定且操作简单等优点,因此选用脉冲式布袋除尘器对气流尾气进行预除尘。

含粉尘颗粒的气流干燥尾气从底部进入脉冲式布袋除尘器,受较大的箱内截面积和变动气流的影响,部分大颗粒粉尘在惯性作用下下落从而被除去。气流继续上升到达箱体中的滤袋时,由于扩散和筛分作用,粉尘在滤袋表面吸附聚集,从而实现对气流干燥尾气的预除尘[4]。滤袋表面吸附的粉尘颗粒通过反吹风作用从滤袋脱下,收集后回用至催化剂生产装置。

1.4 气流干燥尾气处理技术试验

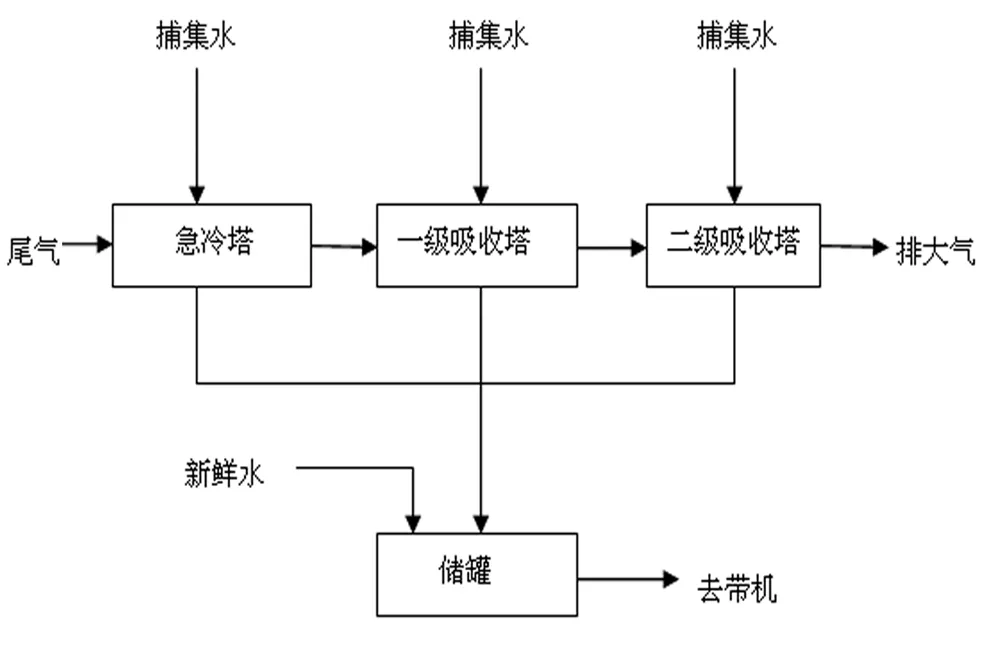

根据气流干燥工序的特点及湿法除尘工艺原理,采用一级急冷+二级吸收工艺技术对尾气进行处理,尾气首先进入急冷塔与雾化的软化水接触降温,然后依次进入一级和二级吸收塔,在吸收塔内与喷淋水接触,颗粒物遇到喷淋水形成的液滴或者液膜后,通过溶解、碰撞、扩散和惯性拦截等作用留在液相得到捕集。

图4 气流干燥尾气处理工艺流程简图

1.5 气流干燥尾气处理工艺改进

随着国家环保法规的日益严格,单纯通过喷淋水对尾气进行除尘,很难满足环保要求。结合气流干燥尾气的特点,对尾气处理系统进行改进,在原有湿法处理工艺前,增加布袋除尘器进行预除尘后再吸收处理。

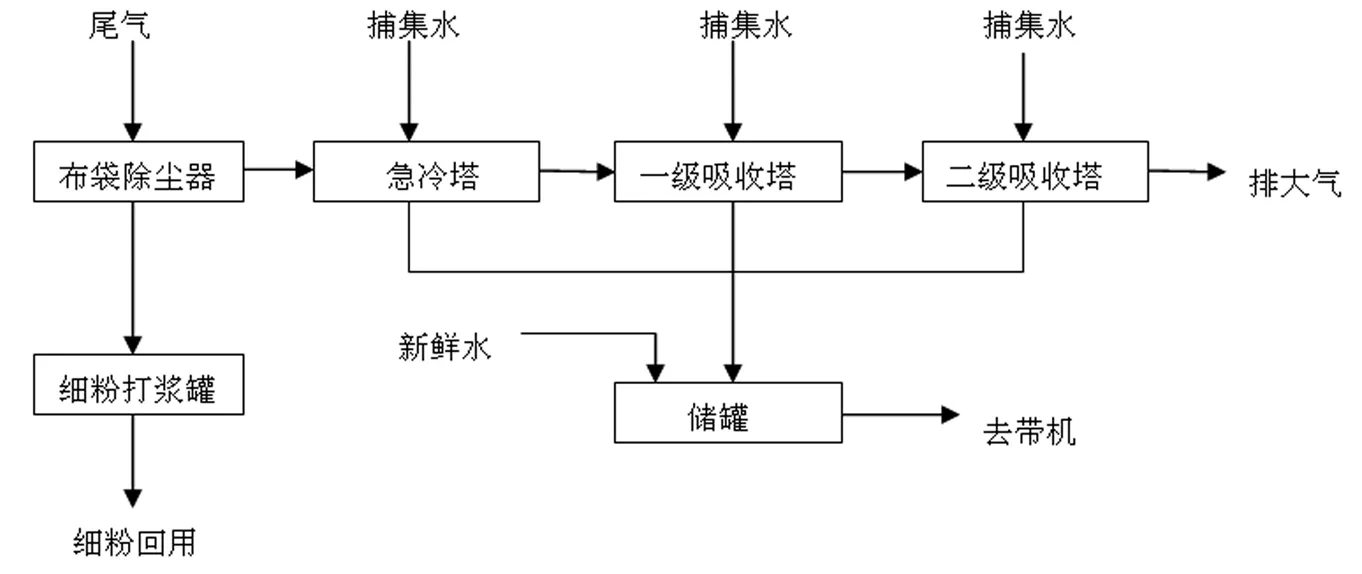

1.5.1 干法加湿法相结合处理工艺

高温气流干燥尾气经过脉冲布袋除尘器初次净化后,首先进入急冷塔与雾化的软化水接触降温,然后依次进入一级和二级吸收塔,在吸收塔内对尾气中的粉尘和有害气体进行吸收处理。增加布袋除尘器后,气流干燥尾气实现了干法除尘(布袋除尘)和湿法吸收(一级急冷+二级吸收)相结合的处理方式,具体流程见图5。

图5 改进后气流干燥尾气处理工艺流程简图

Fig.5 Diagram of the improved treatment process of waste gas generated by airflow drying

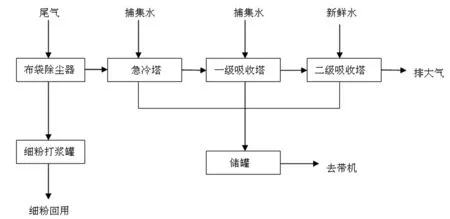

1.5.2 湿法除尘工艺流程优化

采用干法和湿法相结合的尾气处理工艺,可以实现尾气粉尘含量低于地方政府的排放标准,但随着地方政府对尾气排放日趋严格,为了进一步降低气流干燥尾气中的粉尘和有害气体含量,在对湿法除尘机理研究的基础上,对其工艺流程进行了优化。

优化之后的尾气吸收工艺流程如图6。二级吸收塔顶部除尘水使用新鲜酸性水,将二级吸收塔除尘后的水部分进行自循环除尘,部分打至一级吸收塔。除尘水通过一级吸收塔溢流至酸性水罐,沉降之后上层清液用于急冷塔除尘水。优化之后的工艺流程,各级除尘水浓度形成梯度除尘,即二级塔<一级塔<急冷塔。气流尾气依次经过急冷塔、一级和二级吸收塔处理后,尾气中粉尘等物质浓度依次降低,而所用除尘水浓度也依次降低,因而优化后的工艺流程更有利于除尘水对尾气中各物质的吸收。

图6 优化后工艺流程简图

Fig.6 Diagram of the improved process

2 结果与讨论

2.1 湿法除尘工艺处理尾气

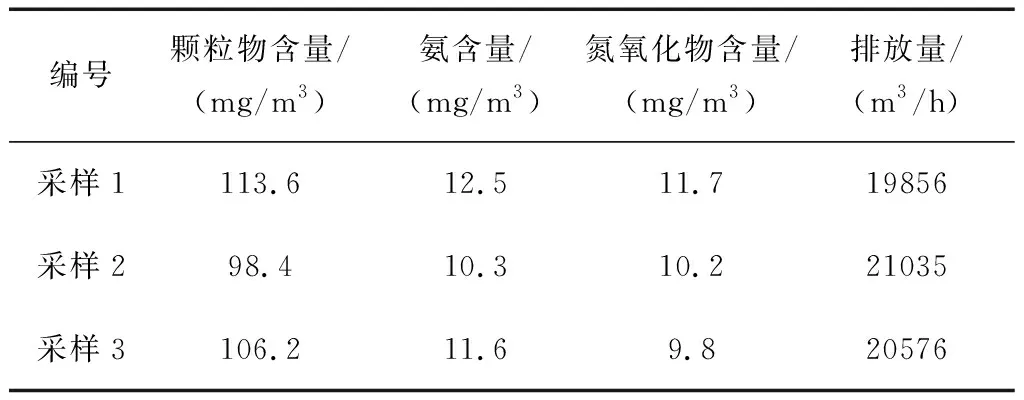

表2 湿法除尘工艺处理尾气数据分析

由表2可以看出,尾气经一级急冷+二级吸收工艺处理后,颗粒物含量降至100 mg/m3左右。

2.2 干法加湿法除尘工艺处理尾气

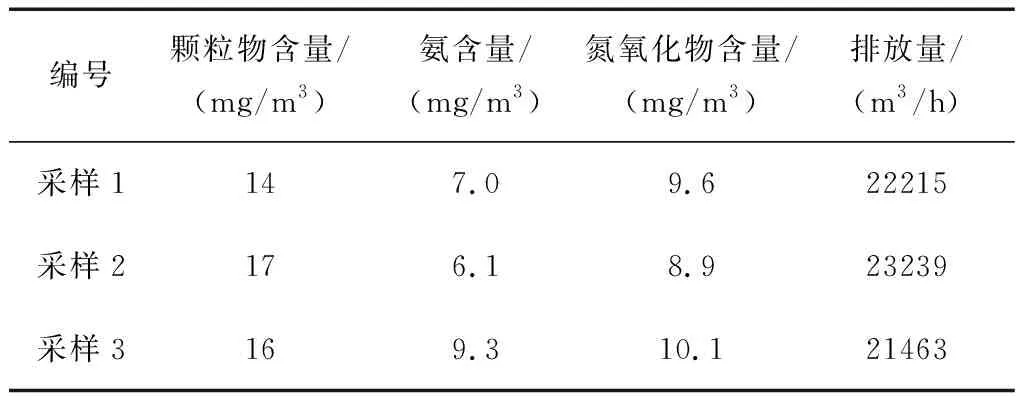

表3 干法加湿法处理尾气数据分析

从表3中可以看出,增加布袋除尘器后,通过干法(布袋除尘)和湿法(一级急冷+二级吸收)相结合的处理方式,颗粒物含量显著降低。

2.3 湿法工艺流程优化后尾气处理效果

通过对干法和湿法相结合处理方式中湿法流程的优化,颗粒物含量有所降低,均值达到20 mg/m3以下,氨含量也有所减少。

表4 气流干燥尾气监测数据

3 结论

(1)气流干燥尾气处理采用布袋除尘和一级急冷+二级吸收相结合的处理工艺,颗粒物含量显著降低。

(2)通过对湿法除尘工艺流程进行优化,尾气吸收各级除尘水形成浓度梯度,有利于对颗粒物的捕集和NH3的吸收,进一步降低了颗粒物含量。

[1]李豫晨,陆善祥. FCC催化剂失活与再生[J].工业催化,2006,24(11):26-30.

[2]李小川,胡亚飞.湿式除尘器综合运行参数的影响[J].中南大学学报,2013,44(2):862-866.

[3]温禄淳,刘邱祖.粒径对矿井粉尘表面润湿性影响的实验研究[J].中国粉体技术,2015,21(4):99-102.

[4]高 辉,王永良.脉冲布袋除尘器和电袋除尘器的性能比较[J].工业技术,2015(27):61-62.