四球法在柴油抗磨剂润滑性能评价中的应用研究

2018-07-07谢一民李晓静杨惠琳

张 和,贾 昕,谢一民,李晓静,杨惠琳,3

(1.宁夏煤化工检测重点实验室,宁夏 银川 750002;2.宁夏宝塔化工中心实验室(有限公司),宁夏 银川 750002; 3.宁夏宝塔石化科技实业发展有限公司,宁夏 银川 750002)

随着经济的快速发展,柴油的用量大大增加,带来的空气污染日益严重。国家对油品硫含量的要求越来越高,低硫和超低硫柴油的生产是大势所趋[1-3]。但由于柴油中可以起到抗磨作用的氧、氮化物及多环、双环芳烃等化合物在加氢精制工艺流程中被脱除,所以柴油润滑性差的问题比较突出,容易导致机动车发动机出现磨损失效[4]。因此,低硫柴油的抗磨性研究已成为国内外的研究热点和重点,其中向低硫加氢柴油中加入抗磨剂是最简单有效的方法。润滑性能是柴油抗磨剂的重要指标之一,目前用于评价润滑性的方法大多是高频往复试验机(HFRR),但由于该试验机价格昂贵,操作较为繁琐,因此寻求一种简单的方法来评价柴油抗磨剂的润滑性能也是当今研究的热点,而四球试验机由于结构简单、试件便宜、试验省油、试件接触点单位面积上接触压力较大,通过钢球的磨癍直径大小来反映润滑性能的优劣,磨癍直径越大,润滑性能越差,反之则越优[5-6]。本文通过四球法评价自制柴油抗磨剂的磨癍直径来确定其润滑性的优劣,分别考察了运行时间、负载大小以及转速对磨癍直径的影响。

1 试验部分

1.1 试验仪器及药品

钢球:四球机专用试验钢球,材料为优质铬合金轴承钢GCrl5,直径12.7 mm,洛氏硬度HRC64-660;石油醚:60-90℃,分析纯;乙醇:分析纯;柴油(宁夏宝塔石化炼油厂);自制柴油抗磨剂(ZKM);四球试验机及相关配套设备。

1.2 试验方法

1.2.1 前期准备

打开四球试验机电脑控制屏幕,将主轴转速调到1200~1500r/min,运行时间设置为60~90min,打开伺服电机开始空转预热;用无水乙醇超声清洗钢球、球盒、夹头及在试验过程中与试样接触的其他零件,再用石油醚清洗两次,然后吹干备用,清洗后的钢球应光洁无锈斑。

1.2.2 试验过程

前期准备工作结束后,在室温条件下,(1)设定不同的主轴转速、试验负荷、试验时间,(2)将三个干净的钢球装入球盒中,缓慢将固定环压在三个钢球上,上紧锁紧螺母,(3)将待测试样缓慢引流装满球盒,避免带进气泡,使其与锁紧螺母顶面相平,(4)将另一个干净的钢球装入夹头,然后把夹头牢固地固定在试验机主轴上,(5)最后将球盒放在试验机球盒座上,使顶球与球盒中三个钢球接触,施加规定负荷使杠杆平衡,启动伺服电机开始试验,(6)试验结束后关闭伺服电机,降低球盒组件,取下球盒,倒掉试样后用软布或纸擦净试球及球盒中多余的试样,用显微镜测量三个钢球的每个钢球两个位置(与旋转方向垂直和平行的两个方向)的磨痕直径,精确至0.01 mm,求平均值。

2 结果与讨论

准确称取100 g试验柴油,加入自制柴油抗磨剂0.0200 g(添加量:200 ppm),充分摇匀待用。

2.1 试验时间对磨癍直径的影响

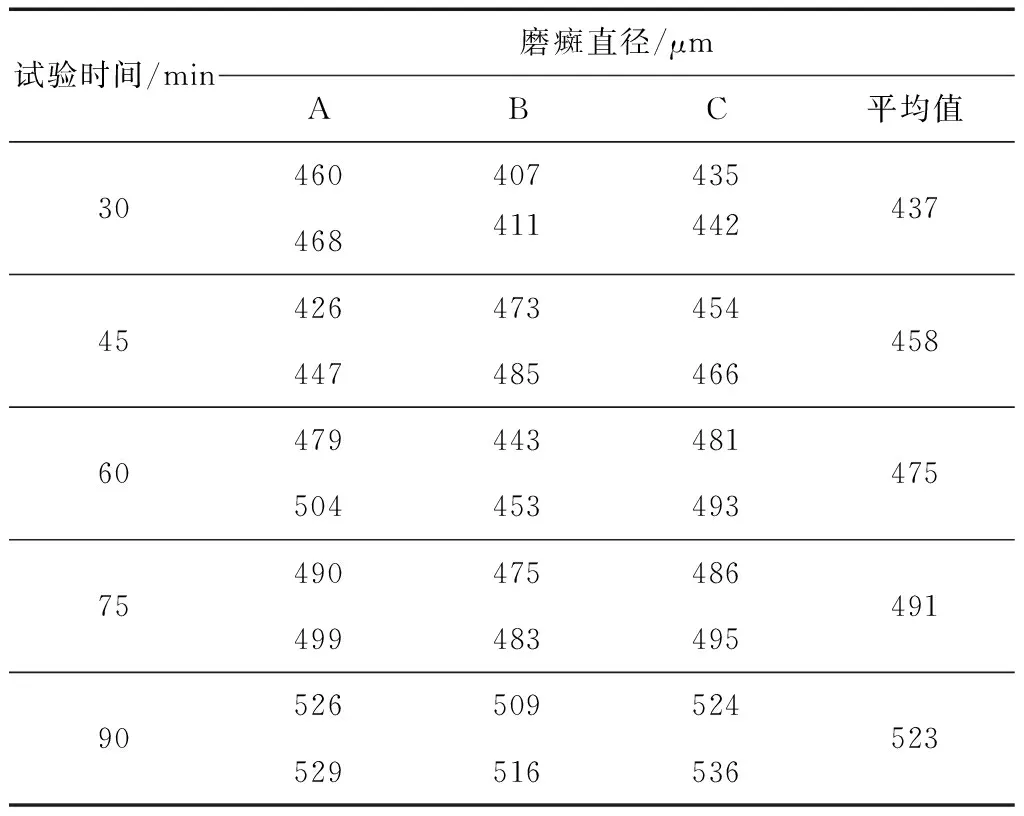

采用单因素考察的方法,设定四球机主轴转速为1000 r/min,负载为0.5 kg,杠杆倍数为20,分别研究了不同试验时间条件下对钢球平均磨癍直径大小的影响,结果见表1。

表1 试验时间对磨癍直径的影响

注:主轴转速:1000r/min;负载:0.5kg;杠杆倍数:20。

由表1所得数据表明,在其他参数相同条件下,随着试验时间的延长,钢球的平均磨癍直径在增大,在30min和45min运行时间内,钢球的磨癍直径均小于460 μm,满足抗磨剂使用要求;而当试验时间超过60min时,钢球的平均磨癍直径达到475 μm以上,满足不了市场抗磨剂的指标要求,原因可能是由于随着试验时间的增长,抗磨剂在钢球接触点之间形成的薄膜会逐渐破裂,从而导致润滑性能的下降,钢球磨癍直径增大,因此该研究结果表明试验时间为30min为较优试验时间。

2.2 主轴转速对磨癍直径的影响

采用单因素考察的方法,设定试验时间为30min,负载为0.5 kg,杠杆倍数为20,分别研究了不同主轴转速条件下对钢球平均磨癍直径大小的影响,结果见表2。

表 2 主轴转速对磨癍直径的影响

注:试验时间:30min;负载:0.5kg;杠杆倍数:20。

由表2所得数据表明,在其他参数相同条件下,随着主轴转速的增大,钢球的平均磨癍直径基本呈增大趋势,主轴转速在1200 r/min内时,钢球平均磨癍直径均在460 μm之内,当主轴转速达到1500 r/min时,钢球平均磨癍直径增大幅度较大,这可能是因为转速过高,钢球表面应力增大,破坏油膜导致的结果,因此作为优选的主轴转速为1000 r/min。

2.3 试验负荷对磨癍直径的影响

采用单因素考察的方法,设定试验时间为30min,主轴转速为1000 r/min,杠杆倍数为20,分别研究了不同负载条件下对钢球平均磨癍直径大小的影响,结果见表3。

由表3所得数据表明,在其他参数相同条件下,随着负载砝码的加大,钢球的平均磨癍直径基本呈增大趋势,柴油抗磨剂的润滑性能下降,因为随着负载的加大,钢球接触点之间的作用力会增大,相应的摩擦系数会增大,受力太大也会产生摩擦热,导致油膜瞬间发生破裂而发生咔咬现象,因此作为优选的负载大小为0.65 kg。

表 3 试验负载对磨癍直径的影响

注:试验时间:30min;主轴转速:1000 r/min;杠杆倍数:20。

2.4 空白试验

准确称取100 g试验柴油,不任何添加剂,充分摇匀后用本研究最有的试验条件进行试验,数据结果见表4。

表4 空白试验数据

注:试验时间:30min;主轴转速:1000r/min;杠杆倍数:20;负载:0.65kg。

由表4空白柴油的钢球磨癍直径来看,自制柴油抗磨剂有较好的润滑性能,并且优化的测试条件也适用于表征柴油抗磨剂的润滑性能。

3 结论

本论文采用单因素变量法研究了四球模拟试验机在柴油抗磨剂润滑性能评价中的应用,分别考察了试验时间、主轴转速以及负载大小对钢球平均磨癍直径大小的影响,从而间接研究了不同测试条件对柴油抗磨剂润滑性能的影响,优化了试验测试条件。研究结果表明,四球模拟试验机评价柴油抗磨剂润滑性能的最优条件为:试验时间30min,主轴转速1000 r/min,负载大小0.65 kg,杠杆倍数为20。

[1]Anastopoulos G,Lois E,Zannikos F,et al.Influence of aceto acetic esters and di-carboxylic acid esters on diesel fuel lubricity[J].Tribology International,2001,34:749-755.

[2]林荣兴,朱 军,范文琴.柴油润滑性的影响因素考察[J].石油炼制与化工,2005,36(8):31-34.

[3]林宝华,沈本贤,赵基刚.以蓖麻油酸合成的低酸值加氢裂化柴油抗磨添加剂润滑效果研究[J].石油炼制与化工,2009,40(7):36-39.

[4]张小刘,雷克林,夏明桂,等.单油酸甘油酯复配型柴油抗磨剂的制备及其性能研究[J].炼油技术与工程,2014,44(1):61-64.

[5]赵则柱.四球机评价润滑剂性能及应用效果的对与错[J].石油商技,2017,35(5):60-65.

[6]杨建军,李甲起,陈锡功.用四球法评定添加剂复合后对抗磨性能的影响[J].石油商技,1996(4):24-27.