TC4薄腹高筋构件等温塑性成形研究

2018-07-07贾晓飞王文宁崔岩旭李彦忠朱锡川

刘 飞 贾晓飞 王文宁 崔岩旭 李彦忠 朱锡川

TC4薄腹高筋构件等温塑性成形研究

刘 飞1贾晓飞2王文宁1崔岩旭1李彦忠1朱锡川1

(1.首都航天机械有限公司,北京 100076;2.天津航天长征火箭制造有限公司,天津 300462)

以TC4钛合金薄腹高筋构件零件为研究对象,通过对材料成形特性以及零件结构的分析,研究了锻件的成形方式及金属流动的特点,基于DEFORM-3D软件对锻件等温成形过程进行了数值模拟,并根据模拟结果进行了工艺优化,制定了最终的等温成形工艺方案,最后进行了等温锻造试验。研究结果表明:通过数值模拟及优化后的成形工艺方案可以成形出符合形状尺寸及性能要求的钛合金锻件。

TC4;等温成形;数值模拟;工艺优化

1 引言

TC4钛合金是一种中等强度的α-β型两相钛合金,具有优越的比强度、塑性和韧性,是要求结构轻质、服役条件恶劣的航空航天重要件及关键件的首选材料。近年来,为实现航天型号产品结构轻质化、功能一体化,钛合金在航天器上的应用也越发广泛[1]。目前航天产品上使用的钛合金零件均采用自由锻造加机械加工的方式生产,制造周期长,生产效率低,为实现快速高效制造,需要开发方便快捷的成形工艺技术。

等温塑性成形技术是针对于难变形材料开发的技术方法。在等温锻造成形中,成形模具与坯料的温度基本相同,可以有效地避免常规模锻工艺中的冷模效应,降低成形过程中金属坯料的变形抗力,提高金属在模膛中的流动性,利于高筋、薄壁锻件的整体成形,所成形的零件达到或接近成品零件的形状和尺寸,特别适合于批量化生产,在保证产品质量的一致性和稳定性方面具有非常大的优势[2,3]。针对TC4钛合金薄腹高筋构件零件产品,为提高生产效率,保证产品质量,采用新的成形方法,并通过数值模拟的方式对钛合金支架的成形工艺过程进行模拟分析,制定合适的成形工艺方案[4]。

2 成形工艺及方案制定

前期钛合金零件均采用自由锻造加机械加工的方式生产,根据零件图轮廓尺寸添加工艺余量后制定锻件图,并按照锻件图将钛合金棒料锻造成形出符合尺寸要求的锻件,自由锻造过程中温度范围850~970℃,温度区间很窄,要求在很短的时间内锻造成形,对锻造的温度较难把控,且后期切削加工过程周期漫长,不适应当前型号研制需求,急需开展相关工艺创新研究。

为此,采用等温锻造成形工艺并通过数值模拟的方式对钛合金锻件的成形工艺过程进行模拟分析,制定合适的成形工艺方案,以保障生产过程中对锻造温度的控制,并减少机加工量,使成形锻件更接近零件外形尺寸,提高生产周期,为实际生产提供技术保障。

3 数值模拟

3.1 锻造过程的有限元建模

钛合金TC4,选用Deform3D软件材料库中的Ti-6Al-4V材料模型,模拟时做如下假设:锻件左右对称,故为增加模拟效率,设立对称面,取一半模型进行有限元模拟[5,6];模拟温度:坯料900℃恒温,没有传热;摩擦条件:采用剪切摩擦模型,摩擦系数取0.40;锻造速度:上模为动模,运动速度设置为恒定值0.1mm/s;圆棒规格:100mm×150mm。

3.2 数值模拟过程及分析

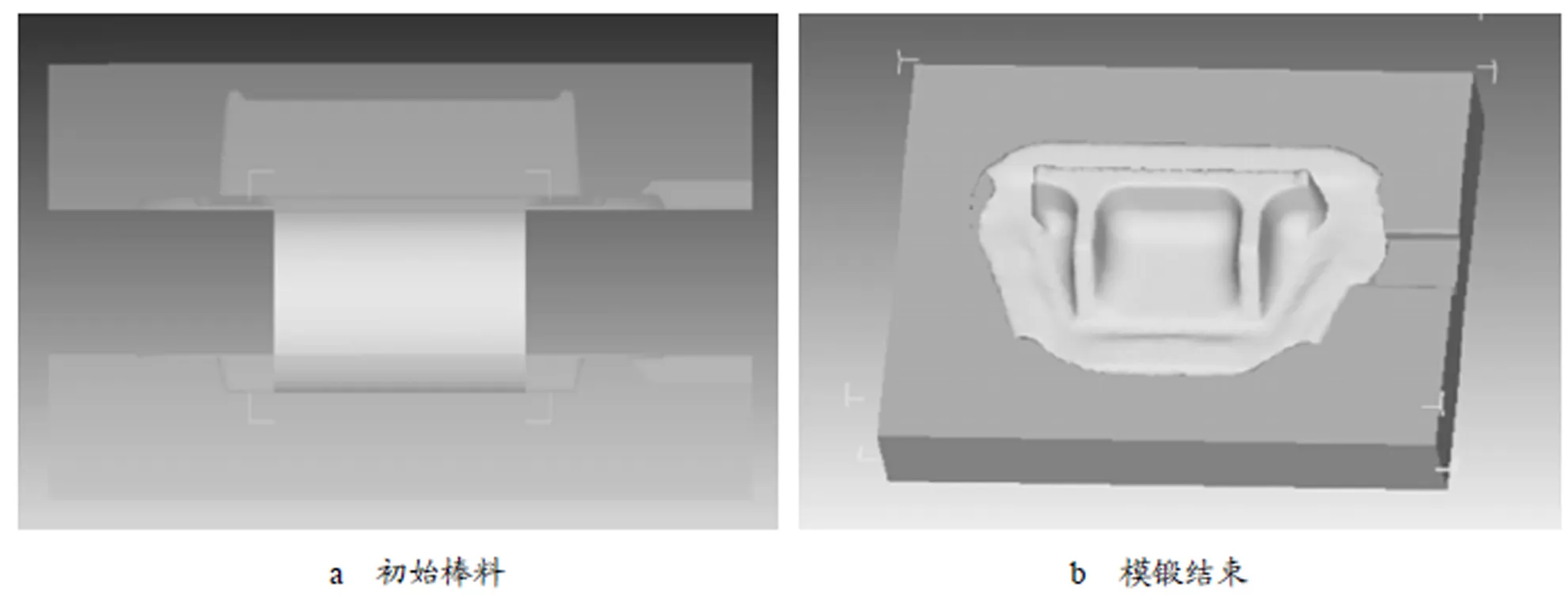

图1为采用长150mm,直径100mm的TC4圆棒料直接模锻示意图。锻造出的锻件如图1b所示,锻件充型完整,合模时材料不会流至分模面影响模具打靠。其锻造结束时刻等效应力应变分布图如图2所示,从等效应力图中可看出,锻造中等效应力最大的位置出现在模具的桥口部位,最大应力约150MPa。

图1 150mm 棒料模锻

图2 圆棒料直接模锻结束时刻应力应变分布

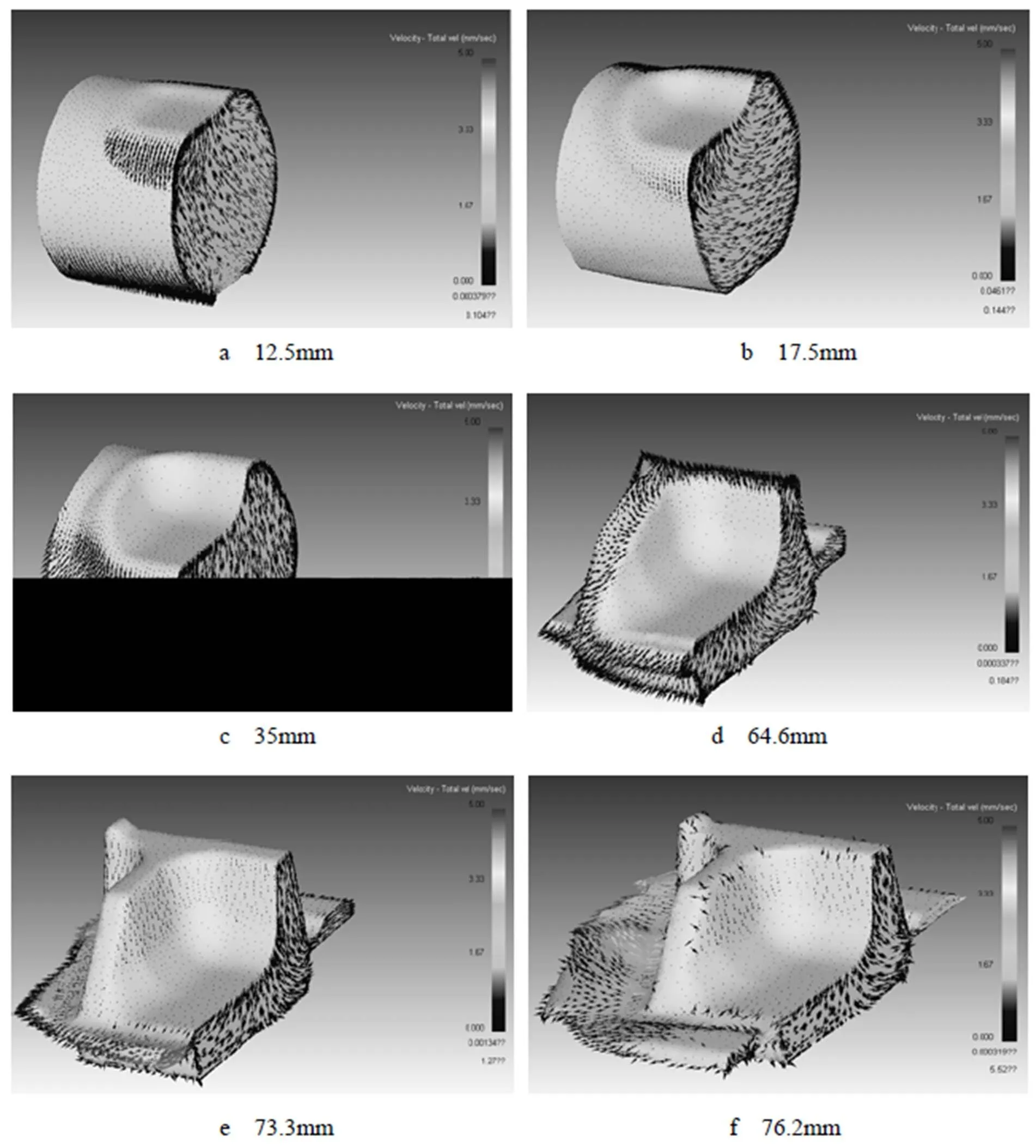

由图3可看出,锻造初始阶段,金属向下流动锻出一平面如图3a所示,但之后在模具对毛坯的垂直于锻造方向的分力的作用下,坯料向后发生刚性滑动,因此在图3b中,金属流动方向均在指向模具后方向上有较大分量,在坯料碰到模具后壁时,停止刚性滑动,进入后续的变形过程。因此,充填于锻件后部飞边部位的金属远多于前部飞边。此外,锻造过程中未出现折叠等严重锻造缺陷。

图3 150mm圆棒料直接锻造不同压下量毛坯形状及节点流动速度场

由图4锻件重叠角度分布图可以看出,采用圆棒料直接锻造时金属没有发生折叠现象,成形质量较高。

图4 锻件重叠角度分布

4 等温成形工艺优化

采用直径为100mm,长度为150mm的TC4钛合金棒料在900℃下等温锻造可以获得形状良好、尺度精度较高、性能优良的锻件,而且工艺力较小。但在实验中,发现由于设备振动等外在原因,圆棒料很容易发生刚性转动,难以定位,而当棒料滚动至模膛后部时,金属会流到上下模面之间,影响模具打靠,造成零件高度尺度超差引起锻件不合格,而且发生这种情况时,伴随着锻件投影面积的增大,会引起成形力急速增加,严重时可能会造成模具和设备的过载损坏,因此,需要对这种工艺进行工艺优化[7]。

优化后的工艺方案为预先在压力机上自由锻出平台,防止坯料转动,方便坯料的定位,先进行行程为10mm的自由锻,锻出平台,再进行模锻至上下模打靠。采用这种工艺方案,材料利用率高,锻件质量稳定可靠,对操作人员操作水平要求低,因此作为最终确定的实验方案。

5 等温锻造实验

本项目采用模锻压力机进行近等温锻造工艺试验,坯料加热到温度960℃,保温100min,锻造温度控制在900~950℃之间[8,9]。采用直径100mm、长度150mm的TC4钛合金棒材,先平压30mm,然后进行3次锻造,最终成形出了合格的锻件。

图5 TC4钛合金爆炸螺栓盒锻造过程照片

图5为三次锻造后的锻件照片,分别给出了第一次锻造、第二次锻造、第三次锻造和酸洗后的锻件情况。各次锻造间需进行飞边切除、表面修伤及喷砂处理。经过三次锻造后,腹板厚度尺寸达到锻件设计尺寸,满足后续机加要求。

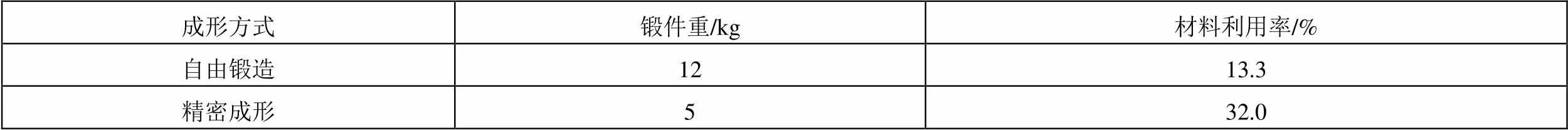

该钛合金零件重约1.6kg,采用自由锻造和精密成形工艺材料利用率对比如表1所示。

表1 材料利用率对比表

通过原材料利用率的对比情况,采用新型的精密成形方式生产更能节省原材料,节约生产成本,提高经济效益。

6 结束语

针对该钛合金零件结构尺寸,基于DEFORM-3D软件对钛合金锻件等温成形工艺过程进行了模拟与优化,并分析了成形过程中的影响因素,最终得到了优化的等温成形工艺。

根据模拟优化结果制定了工艺试验方案,并最终成形出符合零件尺寸要求的钛合金锻件。采用新型的等温成形方式生产更能节省原材料,节约生产成本,提高经济效益。

1 赵树萍,吕双坤. 钛合金在航空航天领域中的应用[J]. 钛工业进展,2002(6):18~21

2 李建洲,成国兴,马少义,等. 精密等温体积成形技术在航天产品上的应用[J]. 航天制造技术,2008(1):21~24

3 廖国防,易幼平,王少辉. 航空接头件等温锻压成形工艺[J]. 材料科学与工艺,2012,20(1):6~10

4 熊震国. TC4钛合金汽车连杆的精密模锻[J]. 钛工业进展,2004(2):19~21

5 曹飞,蒋鹏,崔红娟,等. 曲轴锻造成形工艺的有限元模拟[J]. 锻压技术,2005(增):68~71

6 张艳姝,潘利永,骆俊廷,等. TC4钛合金高温本构关系的研究[J]. 热加工工艺,2013,42(2):24~25

7 刘莹,曲周德,王本贤. 钛合金TC4的研究开发与应用[J]. 兵器材料科学与工程,2005,28(5):47~50

8 吴伏家,尹晓霞,赵长瑞,等. TC4钛合金等温锻造过程的数值模拟和实验研究[J]. 锻压技术,2009(5):147~150

9 Li Miaoquan, Pan Hongsi, Lin Yingying,et al. High temperature deformation behavior of near alpha Ti-5.6Al-4.8Sn-2.0Zr alloy[J]. Journal of Materials Processing Technology, 2007, 183(1): 71~76

Isothermal Forging Process Research of TC4 Alloy Component with Thin Web and High Rib

Liu Fei1Jia Xiaofei2Wang Wenning1Cui Yanxu1Li Yanzhong1Zhu Xichuan1

(1. Capital Aerospace Machinery Co., Ltd., Beijing 100076;2. Tianjin Long March Launch Vehicle Manufacturing Co., Ltd., Tianjin 300462)

Taking TC4 alloy component with thin web and high rib as the research object, the forming mode and the metal flow characteristics of the forgings are studied through the analysis of the material forming characteristics and the part structure. The isothermal forming process was simulated based on DEFORM-3D software. According to the simulation results, the process was optimized, the final isothermal forming process was developed, and the isothermal forging test was carried out. The results show that the numerical simulation and optimization of the forming process can form a titanium alloy component which meets the shape and performance requirements.

TC4 alloy;isothermal forming;numerical simulation;process optimization

刘飞(1991),助理工程师,机械设计制造及其自动化专业;研究方向:材料成形。

2018-03-07