轧线燃耗动态分析模型的研究与应用

2018-07-05刘春燕周亮文孟维芬

刘春燕,杨 州,周亮文,孟维芬 ,许 亮

(1莱钢能源环保部,2莱钢电子公司,3莱钢型钢厂,山东莱芜 271104)

引言

轧材生产线中煤气消耗占总生产成本的40%~65%,轧材燃耗的高低直接影响市场竞争力,在钢铁市场激烈竞争的大环境下,如何分析出降低燃耗的主要因素和调控方向,深挖内潜降低钢材的生产运行成本迫在眉睫。

1 轧钢加热炉燃耗高且原因分析滞后

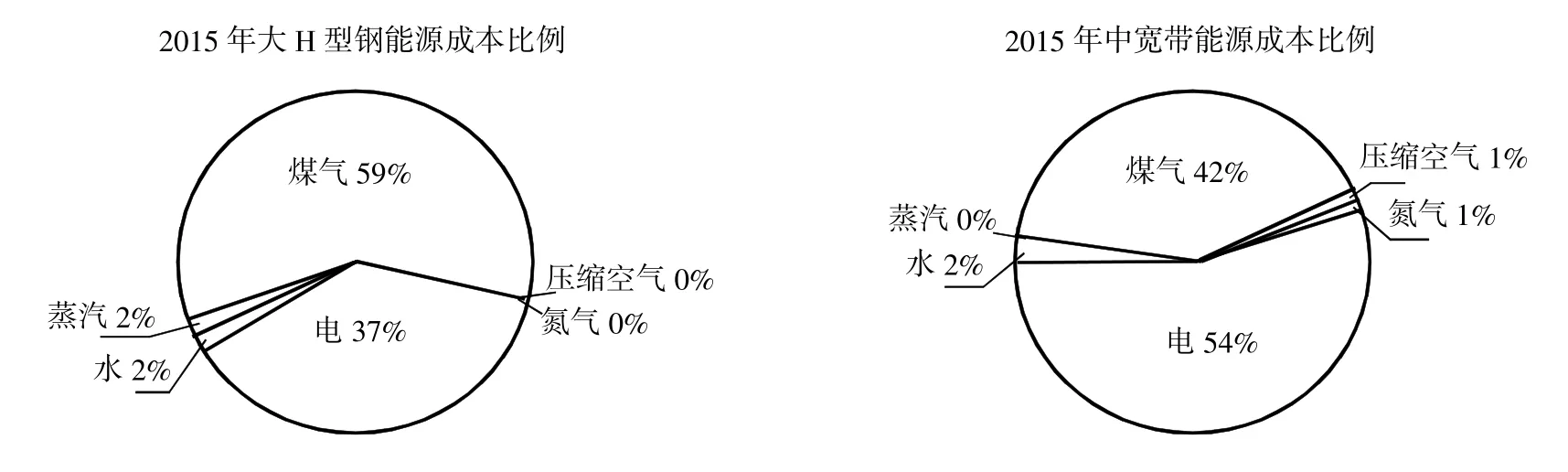

2015年1~12月,莱钢大H型钢、中宽带、宽厚板、620热带、特钢老区轧线等轧钢加热炉煤气消耗变化较大,且影响成本较多,其中大H型钢、中宽带两条轧线2015年影响成本高达3400多万元。2015年大H型钢、中宽带生产线能源成本比例见图1。

图1 大H型钢、中宽带生产线能源成本比例示意

目前,国内外钢铁行业对轧材生产线加热炉燃耗的日常分析,主要是针对加热炉本体运行进行分析,或者是做阶段性热平衡,影响加热炉燃耗的因素有很多:生产负荷率、钢坯热送热装率、助燃空气预热温度、排烟温度、空燃比、出钢温度变化等,但诸多影响因素变化到底影响燃耗多少,常规的分析费时费力,准确性、时效性差,不能有效反应影响燃耗的真实问题。因此对加热炉相关联的运行数据集成并对燃耗影响机理研究,形成一种模块化轧线热量在线分析模型是非常必要的。根据轧线燃耗影响比重、现场检测设备以及数据传输等情况,大H型钢生产线计量检测基础条件相对较好,因此,首先在大H型钢生产线进行了试点研发。

2 主要研究内容

为突破轧线燃耗升高的迷茫与困扰,莱钢特设立了轧线燃耗在线分析研发项目,该项目首先运用“问题树”精益管理方法,分别对加热炉燃耗相关的关联因子进行识别分析;充分利用大数据传输、信息集成系统,按照热流向分布及热平衡原理,从生产组织、设备管理和热工操作等三大方面,对轧钢加热炉生产系统的关联因子,进行系统性、流程性、动态性的测算分析研究,主要研究内容如下:

2.1 分析关联因子及研究测算模型

2.1.1 生产组织方面

(1)分析确定关联因子

梳理分析从炼钢连铸坯到轧材入库生产过程,对与大H型钢加热炉燃耗有关的热因素进行识别、筛查,确定了连铸坯产量、热送坯量、加热炉入炉坯量、热装坯量、热装温度、轧制完工量、合格入库量等主要关联因子。

(2)研究生产组织相关测算模型

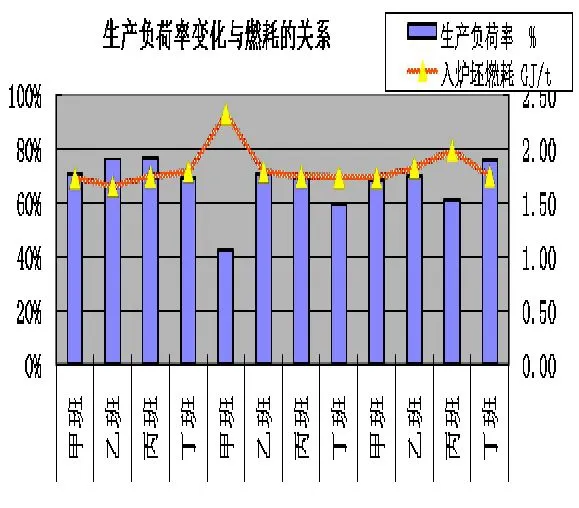

根据生产负荷率及变化,结合对应各时段的钢坯有效热情况,研究测算分析出生产负荷率影响燃耗情况以及与燃耗的变化趋势关系,生产负荷率与燃耗的关系示意见图2。

图2 生产负荷率与燃耗的关系示意

研究钢坯热装率、热装温度对燃耗的贡献及量化影响趋势。根据不同热装温度下的钢坯热焓和不同热装率编制了热装坯带入热量和热装变化影响燃耗的测算方法。

2.1.2 设备管理方面

(1)分析确定关联因子

分别对大H型钢加热炉有关设备热流向运行方面的关联因子进行识别、筛查,确定了汽化冷却系统的蒸汽量、蒸汽压力、冷却水、空气预热系统的空气量、空气温度、炉体散热系统的炉顶、炉墙温度等主要关联因子。

(2)研究设备管理相关测算模型

根据蒸汽量、温度等分别测算出了汽化冷却蒸汽和冷却水带走的热量和影响变化。

根据空气预热温度、预热温度要求、空气量变化,测算分析出空气预热温度、空气量对加热炉燃耗的贡献以及量化影响趋势,同时测算出空气换热器热效率。

根据加热炉体各区域的面积、温度、温度要求,测算出了炉顶、炉墙等炉体散热系统带出的热量及温度变化对燃耗的影响。

2.1.3 热工操作方面

(1)分析确定关联因子

分别对与加热炉燃耗在热工运行操作方面有关因素进行识别、筛查,确定了加热炉出钢温度、烟气体积量、排烟温度、烟气中残氧量、空气量、煤气量、混合煤气混前高、焦、转炉煤气量、煤气热值等主要关联因子。

(2)研究热工操作相关测算模型

测算出加热炉在不同出钢温度情况下的钢坯带出热量、加热钢坯的有效热以及出钢温度变化对燃耗的影响。对入炉空气量、煤气量、煤气热值、残氧量、排烟温度等参数,从正、反两方面研究测算出了程序化各种状态下的空燃比、空气过剩系数、烟气量、经济空燃比以及对燃耗的量化影响趋势。

分别测算出了各种情况下的出炉烟气量及带出的热量,以及排烟带走的热量。烟气带出热考虑了烟气残氧仪测试正常与不正常两种情况。通过对各种烟气量测算及热量测算情况,分析测算出了钢坯氧化烧损放热、带出热以及对燃耗的影响变化。

2.2 对关联大数据信息化集成并建立模块化在线分析平台

2.2.1 搭建轧钢加热炉热量分析系统平台

根据加热炉热量分析测算模型,搭建轧钢加热炉能源管理软硬件平台,平台基于Microsoft Visual Studio编程软件建立客户端系统,数据库兼容Oracle及SQL Server主流管理软件,实现基于应用层、逻辑层、数据层三层架构的软件产品。在此基础上将软件系统划分为后台数据处理层、中间业务逻辑处理层、前台业务逻辑处理层和表现层,保证数据采集、数据处理、数据表现之间的完美链接。

2.2.2 关联因子支撑系统接口

根据功能设计,加热炉能源管理模块与能源网、MES、PLC、ERP、加热炉二级等多套系统或设备进行数据通讯接口,自动获取数据,减少人工整理、输入的误差,提高支撑数据的正确性,为燃耗分析的正确性提供有力保障。

2.2.3 实现程序模块的数据集成及在线分析功能

(1)建立了能源信号模块,实现加热炉能耗分析关联因子的数据集成、分类配置、查询功能。

(2)建立了实绩信息管理模块,实现了生产组织、设备管理、热工操作等实绩信息的采集与模型计算功能,并形成班报报表。

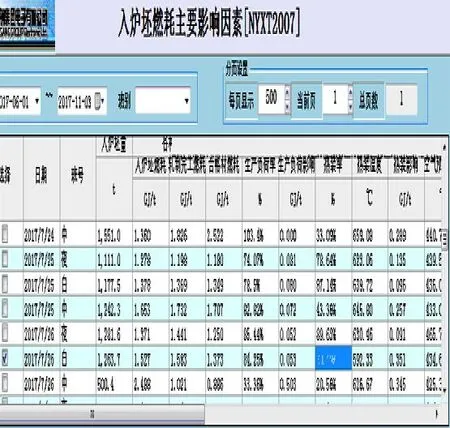

(3)建立加热炉在线分析模块,分别实现了按照班(8 h)为每一个测算区间入炉坯燃耗主要影响因素等分析模型。

(4)建立了加热炉动态运行优控模块,动态反馈优化调整空燃比、炉压等参数达到经济运行区间。

3 主要研究成果及应用情况

该研发项目充分利用大数据传输、信息集成系统,按照热流向分布及热平衡原理,从生产组织、设备管理和热工操作等三大方面,对轧钢加热炉生产系统的关联因子,进行系统性、流程性、动态性的测算分析研究,形成了一种动态分析轧线燃耗影响机理的模块化应用工具。研发主要技术成果及效益效果如下:

3.1 主要创新技术成果

3.1.1 研究实现了动态量化轧线燃耗的主要影响因素和影响比例

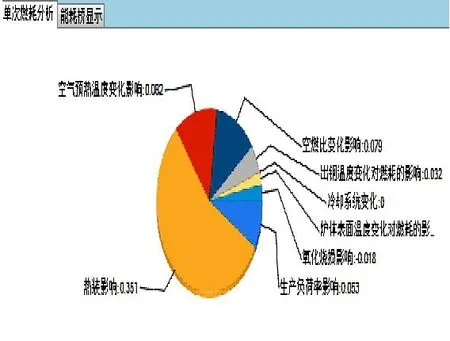

(1)实现了加热炉燃耗主要影响因素的动态量化分析,按班次为周期,以数据格式、饼状图示意对各主要影响因素进行量化并明析各因素影响比例,便于更好的把握改善重点。入炉坯燃耗主要影响因素及影响比例详见图3、图4。

图3 入炉坯燃耗主要影响因素

图4 入炉坯燃耗主要影响比例

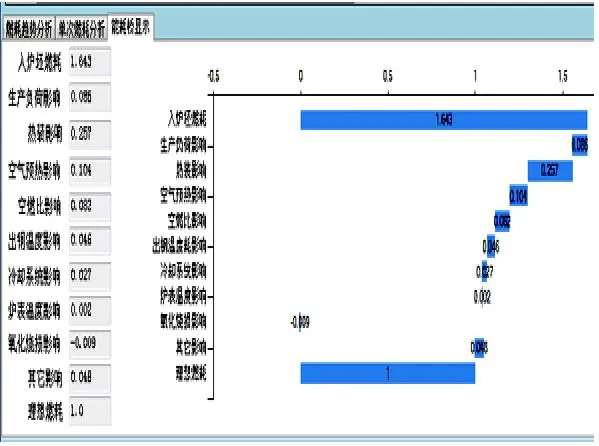

(2)实现加热炉燃耗能耗桥分析功能

实现了加热炉燃耗各影响因素能耗桥量化,直观明了的显示出与理想燃耗的差距,明确改善方向。加热炉燃耗分析能耗桥详见图5。

图5 加热炉燃耗分析能耗桥

3.1.2 实现加热炉运行动态优化监控

实时动态管控(每分钟刷新一次),根据入炉空气、煤气量、煤气配比以及烟气残氧等实时数据,以及与理想数据的对比监控,动态分析加热炉在线运行控制的合理性,反馈优化调整空燃比等数据,可在线降低煤气消耗。大H型钢加热炉动态运行情况详见图6。

图6 大H型钢加热炉动态运行情况

3.1.3 轧线燃耗影响机理动态分析模型

轧线燃耗影响机理动态分析模型是一种动态分析轧线燃耗影响机理的模块化应用工具,该分析模型在大H型钢生产线得到成功试点开发,为降低该生产线的煤气消耗和实现智能制造工厂发挥了重要技术支撑,下一步可在莱钢或其它钢铁厂轧钢生产线进行推广应用。

3.2 研发项目对症施措,实时效果显著

创建的轧线燃耗动态分析模型的研发项目,在莱钢大H型钢生产线上线运行,明确了降低燃耗的改善方向,实现了轧钢加热炉热流向系统的程序化、流程化的在线分析和精益管控,对应实施了一系列优化改善措施,取得显著效果。

3.2.1 主要实施优化措施

(1)优化轧钢与加热炉生产的匹配对应,提高了生产作业率(提高率为9%),优化炼钢、加热炉生产运行组织,提高钢坯热装率(热装率由60%提高到70%以上),减少钢坯热损失,从而降低煤气消耗。

(2)将加热炉入炉侧装钢温度测点进行了改造,创新实施了入炉钢坯称重与入炉温度测量的捆绑上传,目前入炉的每一只钢坯均实现测温识别上传,为实时掌握和提高钢坯热装率提供了有力的技术支撑。

(3)为稳定煤气热值,实施了混合煤气并网改造,转炉煤气由并混合煤气支管改为并混合煤气总管,对于大H型钢、中宽带生产线,混合煤气热值趋于稳定。

(4)编制混合煤气热值在线运控程序,为动态掌握型钢混合煤气热值的实际运行及控制,组织编制了混合煤气热值在线运控程序,从技术上实现了混合煤气热值在线,为煤气动态平衡调配和加热炉的经济烧炉提供了技术支撑。

(5)完善了加热炉烟气残氧分析,实现了加热炉运行动态优化监控,可在线降低煤气消耗。

(6)修复了出炉烟气测温算装置,即有效保障了空气换热器的运控安全,又为监控加热炉、空气换热器热效率发挥重要作用。

(7)针对空气预热温度低问题,一方面合理控制空燃比,减少富余空气带入量,另一方面借加热炉改造机会对热风管道进行了保温包扎,空气预热温度由400℃提高到430℃以上。

3.2.2 加热炉燃耗降低显著

通过创建该研发项目以来,大H型钢加热炉燃耗降低明显,燃耗降低明显,由 2016年的1.89GJ/t,2017年降为1.539 GJ/t材,2017年降低燃耗运行成本达1286万元。

4 小结

通过对轧线燃耗动态分析模型的研究,开发的轧钢加热炉燃耗运行大数据信息集成系统,实现了加热炉经济运行的有效监控;开发的动态量化轧钢加热炉燃耗主要影响因素,实现了快速、准确量化影响燃耗的主要因素和影响比例,明确了改善方向和改善重点;开发的加热炉动态运行优化监控,可动态反馈优化调整空燃比、炉压等参数达到经济运行区间,可在线降低煤气消耗;创新开发形成的“轧线燃耗影响机理动态分析模型”,实现了轧钢加热炉运行大数据集成与热工原理的有机结合,为降低轧线燃耗和实现智能制造工厂发挥了重要技术支撑,具有较好的应用前景和推广价值。