机械真空VD精炼工艺优化设计

2018-07-05张敏娟杨宝成罗荣彬

张敏娟,杨宝成,罗荣彬

(重庆钢铁集团设计院有限公司,重庆 400080)

引言

VD装置是一种应用广泛的真空精炼设备,具有良好的脱氢、脱氧、脱碳和脱氮等功能[1]。传统的VD精炼装置真空系统多采用蒸汽喷射泵,依赖于蒸汽、能耗高、设备占地面积大和维护量大。经过国内外近十年来工业应用证明,机械真空泵系统具有节能环保、运行可靠、生产效率高、设备维护量少和脱气效果好等优点[2-4],同时国家鼓励钢水精炼处理系统采用机械真空泵系统。机械真空泵系统主要是由罗茨泵和螺杆泵组、过滤除尘装置、气体冷却装置等系统组成,机械真空泵系统能够完全替代传统的蒸汽喷射泵系统应用于RH、VD和VOD炉外真空精炼过程。

1 钢水真空精炼现状

国内某钢厂主要产品为特殊钢,要求处理后的钢水洁净度高、氢氧含量低和夹杂物含量少。由于已有生产线不能满足真空处理要求,钢材真空处理钢种仅为24%,真空处理能力严重不足,不能完全满足钢材质量要求和客户需求。因此采用节能、环保的机械真空系统处理钢水,真空泵泵组有6套真空泵脱气模块,每个模块包括2台罗茨泵和1台螺杆泵,同时对100 tVD处理工艺进行优化设计,满足用户对工艺控制和产品质量的要求。

2 工艺优化设计方案

机械真空VD精炼工艺优化设计方案采用高架式布局、预抽真空工艺,设置液压挡渣板保护密封圈和液压移动弯管切换装置,同时采用气冷器和过滤器使用灰罐卸灰等创新技术。创新技术应用后,设备运行更稳定,产品质量显著提高,节能、节水、环保效果明显。

2.1 采用高架式布置和预抽真空工艺

该VD装置采用双罐一盖高架式布置(二罐一车)方式,设有两套真空罐和一套移动真空罐盖车,交替对钢水进行处理,并可以实现对真空管道进行预抽真空,缩短处理周期和减少温降。同时对真空管道进行预抽真空,在真空主阀附近设置管径较小的旁通管道和阀门,避免打开真空阀时压力波动过大影响机械泵正常运行,降低真空脱气效果。

2.2 采用液压挡渣板和移动弯管

为了防止钢渣掉落烧坏密封圈,传统的蒸汽泵VD装置采用冷却水系统,且每炉需要清理钢渣。采用液压移动挡渣板,不需要冷却水,密封圈寿命延长,减少排水管道投资,提高密封圈寿命。同时液压移动挡渣板比气动挡渣板运行更加平稳,更易调节,对位更加准确。

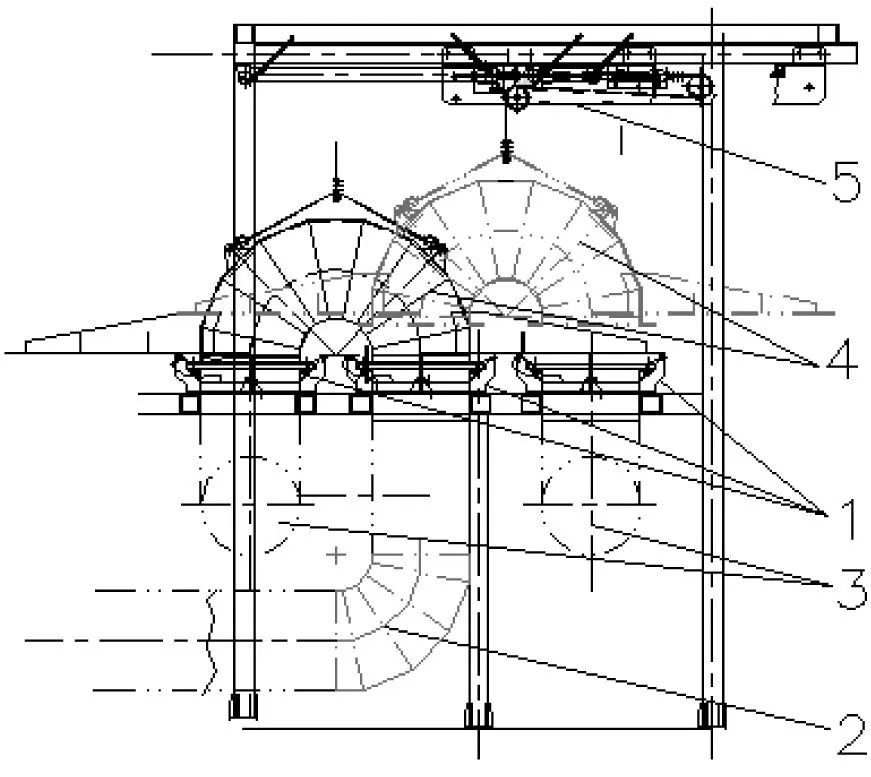

真空主管道设置移动弯管和密封装置,移动弯管和真空支管连接抽真空,通过液压缸驱动移动弯管在两个工位之间进行切换。操作方便,密封效果好,运行可靠稳定。移动弯管结构如图1所示。

图1 机械真空VD精炼移动弯管装置

2.3 气冷器和真空过滤器卸灰方式优化

机械泵需要配备可靠的气体冷却、除尘和排灰系统,以保护其免受过多灰尘和高温气体的影响。机械真空VD精炼处理过程中,移动弯管使工作工位的VD真空罐的真空管道接入气冷器,气冷器作用是降低温度(≤60℃),同时初步除去气体中的较大颗粒粉尘、再进入真空过滤器从而保护真空泵。系统设计能够保证最小的压降,从而达到泵组最大的抽气能力。气冷器和过滤器通常采用卸灰阀卸灰,平均400炉卸一次灰,卸灰周期短,粉尘污染大。经过工艺优化后采用环保灰罐卸灰,平均1000炉卸一次灰,降低了卸灰次数,减少了真空泄漏量,同时解决了粉尘污染的问题。

若真空罐耐火砖采用湿法砌砖,真空罐的排水时间可能需要1个月。该项目真空罐耐火砖采用干法砌砖,大大缩短工期,保证了正常投产时间。真空罐壁与龙门钩的退钩距离为200 mm,为避免出现龙门钩碰坏耐火砖,频繁补耐火砖影响生产节奏的问题,因此设计增加了一圈2 m高厚度为10 mm钢板保护耐火砖。钢水事故接盘设置在真空罐内,和渣盘合用,与事故坑设在真空罐外相比,操作更加方便,减少投资,节约了空间。

3 采用优化设计后的运行效果

3.1 工艺指标对比

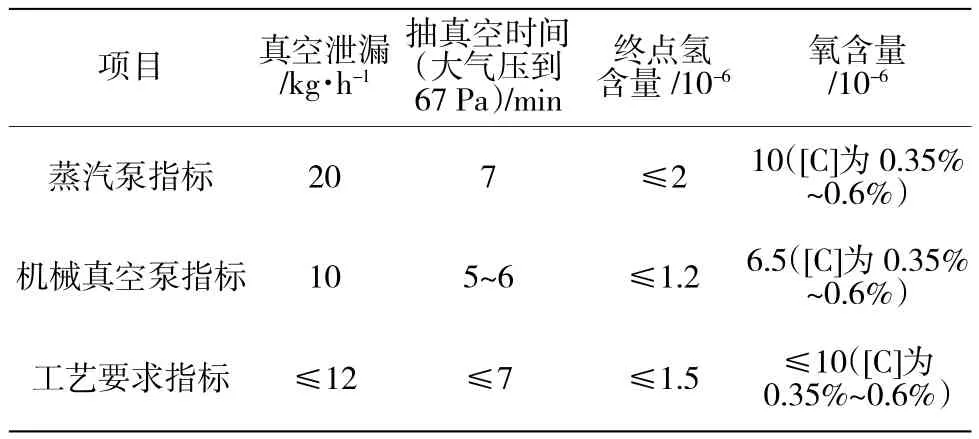

采用优化方案后,设备运行稳定,操作更加方便,设备维护量降低,工艺更加合理安全,各项性能指标满足要求,产品质量显著提高。钢水经过该VD装置处理后,真空泄漏量降低10 kg/h;达到67 Pa的时间为5~6 min,满足≤7 min的要求;极限真空度(真空主阀位置)≤20 Pa,满足工艺指标要求;终点氧含量约为(5~9)×10-6([C]为0.42%~0.44%),满足≤10×10-6的要求;终点氢含量约1.2×10-6,部分炉次达到0.5×10-6,满足≤1.5×10-6的要求。同时,机械真空泵系统指标明显优于蒸汽喷射泵,机械真空和蒸汽泵工艺指标对比见表1。

表1 机械真空和蒸汽泵工艺指标对比

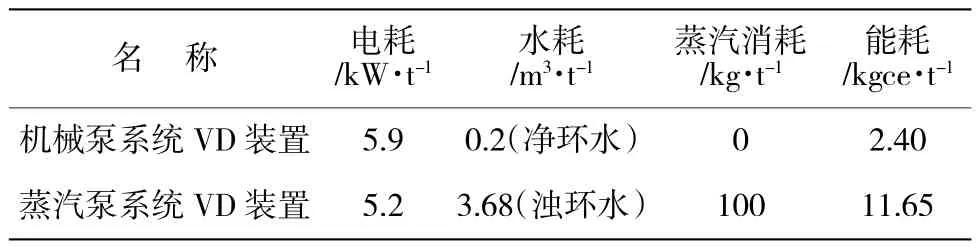

3.2 技术经济指标对比

优化后的机械泵系统技术经济指标明显优于与蒸汽泵系统,机械泵系统和蒸汽泵系统技术经济指标对比见表2。

表2 机械泵系统和蒸汽泵系统技术经济指标

应用机械泵VD装置按年处理钢水60万t计算,和蒸汽泵VD装置比较,机械泵不消耗蒸汽,吨钢节约蒸汽100 kg;机械泵系统VD装置吨钢节约3.48 m3,每年减少节约208万m3循环水量;机械泵系统VD装置吨钢节约能耗9.25 kgce,每年节约5550 tce。

3.3 产生的经济效益和社会效益

创新技术应用后的VD装置,处理的钢水清洁度提高,终点[H]含量≤1.5×10-6,夹杂物减少,钢材附加值显著提高,吨钢售价提高50元以上,按照年产60万t进行计算,每年产生直接经济效益约3000万元。

根据机械泵系统VD装置比蒸汽泵系统VD装置每年节约能耗5550 tce,按照650元/tce计算,机械泵系统VD装置比蒸汽泵系统每年节约能耗产生经济效益361万元。

该项目每年产生的经济效益共3361万元。

机械泵系统VD装置废气排放浓度小于10 mg/m3,而且不产生蒸汽泵系统的污泥,不会造成二次污染。同时该系统没有污水处理系统和锅炉系统,节能、节水、环保,并且设备维护量减少。

4 成果应用和推广前景

机械泵真空VD装置采用国家鼓励的机械真空泵抽真空,和蒸汽泵相比,不依赖蒸汽,不需要蒸汽锅炉,蒸汽输送管路,以及相应的设备、场地投资和相关的维护费用。由于没有污水产生,也不需要污水处理系统。同时机械泵运行噪音小,运行成本是蒸汽泵的1/8~1/9,控制简单,启动迅速,检修维护方便,模块化设计,配置灵活,变频调节,真正实现控制自动化。设备维护量大大减少,仅需每年更换机械泵油和定期更换过滤布袋。

优化后的机械真空VD工艺采用了高架式布局、预抽真空工艺、液压挡渣板保护装置和液压移动弯管切换装置,气冷器和真空过滤器灰罐卸灰等创新技术,可根据产品质量和工艺控制的要求满足生产需求,减少了劳动强度,高效利用有限空间,节约了投资,增加了产品附加值,节能环保,取得较好的经济效益和社会效益,可广泛应用于VD工艺中。

[1]顾文兵,黄宗泽,尹小东.VD精炼脱胎过程的工艺因素分析[J].钢铁研究学报,2006,18(8):19-20.

[2]刘晓峰,安昌遐,杜亚伟,等.VD真空精炼技术与装备的发展现状[J]. 中国冶金,2013,23(5):7-9.

[3]江成斌,罗坤鹏.基于干式机械泵的 SW718H脱氢工艺技术研究[J]. 宝钢技术,2016,4:67-70.

[4]侯祥松.蒸汽喷射泵和干式机械泵真空系统运行成本的比较[J].冶金能源,2017,36(4):24-27.