支持SKYACTIV发动机开发的摩擦学分析技术

2018-07-05

【】

0 前言

随着汽车保有量增加,汽车生产商更有必要通过改善燃油经济性,削减CO2排放量等方面的研究。

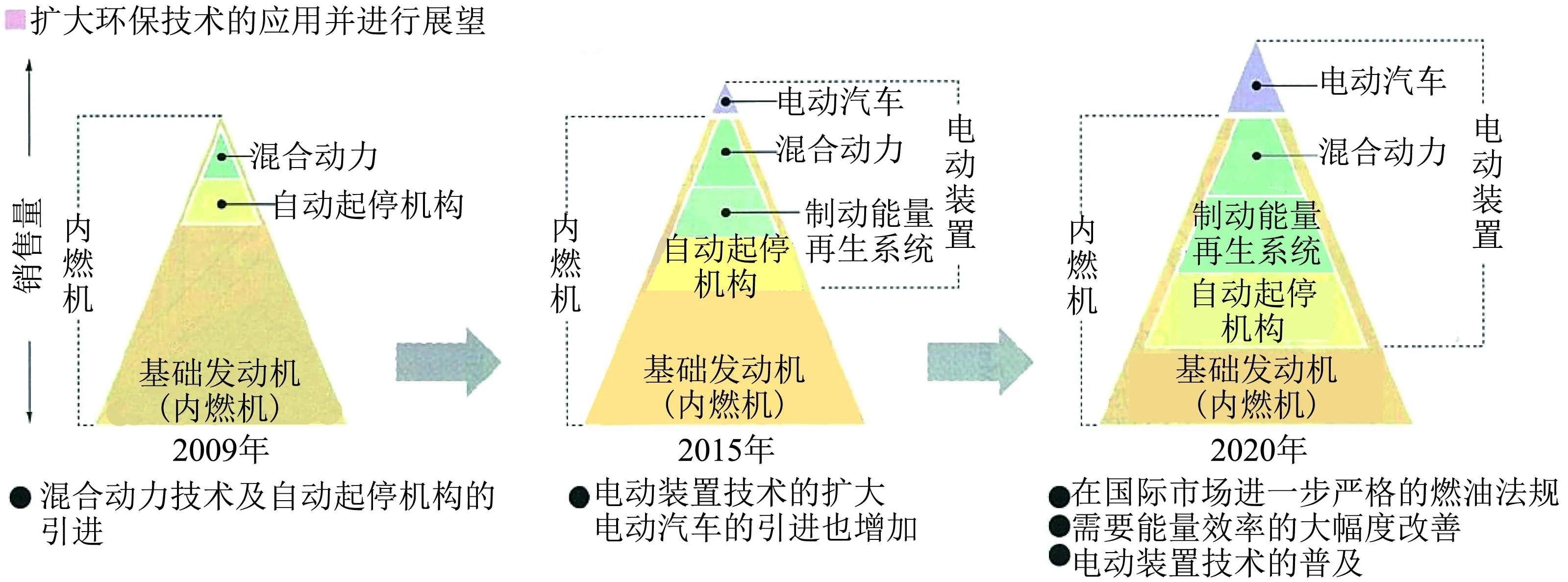

图1 动力传动(动力系统)技术在国际市场所占比例示意图

对燃油经济性起重大作用的发动机需要通过降低机械阻力进一步降低燃油耗,这在实际行驶中尤其重要。马自达汽车公司开发作为创新的基础技术SKYACTIV技术,改善了成为车辆基本性能的发动机及变速器等动力传动装置的效率,以及对车辆的轻量化、空气动力学等特性进行了改善。2011年,随着配装了SKYACTIV-G汽油机的新型样品车(demio)进入日本市场以后,马自达汽车公司在世界市场陆续扩大配装SKYACTIV技术车型的销售。在开发进程中,分析技术发挥了较大作用,即便在摩擦学领域,也积极地运用着解析技术。本文根据降低机械阻力的观点,介绍关于支撑SKYACTIV发动机的摩擦学分析技术。

1 SKYACTIV技术概况

马自达汽车公司曾提出其技术开发的长期展望“Zoom-Zoom可持续发展宣言”,并将“为客户提供满足驾驶愉悦性及优异的环保性能的车型”作为全公司经营的方针。因此,作为提高环保性能的一环,应该推动CO2减排工作,在SKYACTIV发动机研发中也确立了更高的燃油经济性目标,马自达汽车公司也一直为此而努力。

2000年以后,混合动力车及电动汽车开始陆续在市场进行投放。由于对环保问题及燃油耗的密切关注,混合动力车及电动汽车产销量快速增加。但是,马自达汽车公司预测到2020年,在全球市场中内燃机仍将继续担任汽车的主要动力源(图1)。

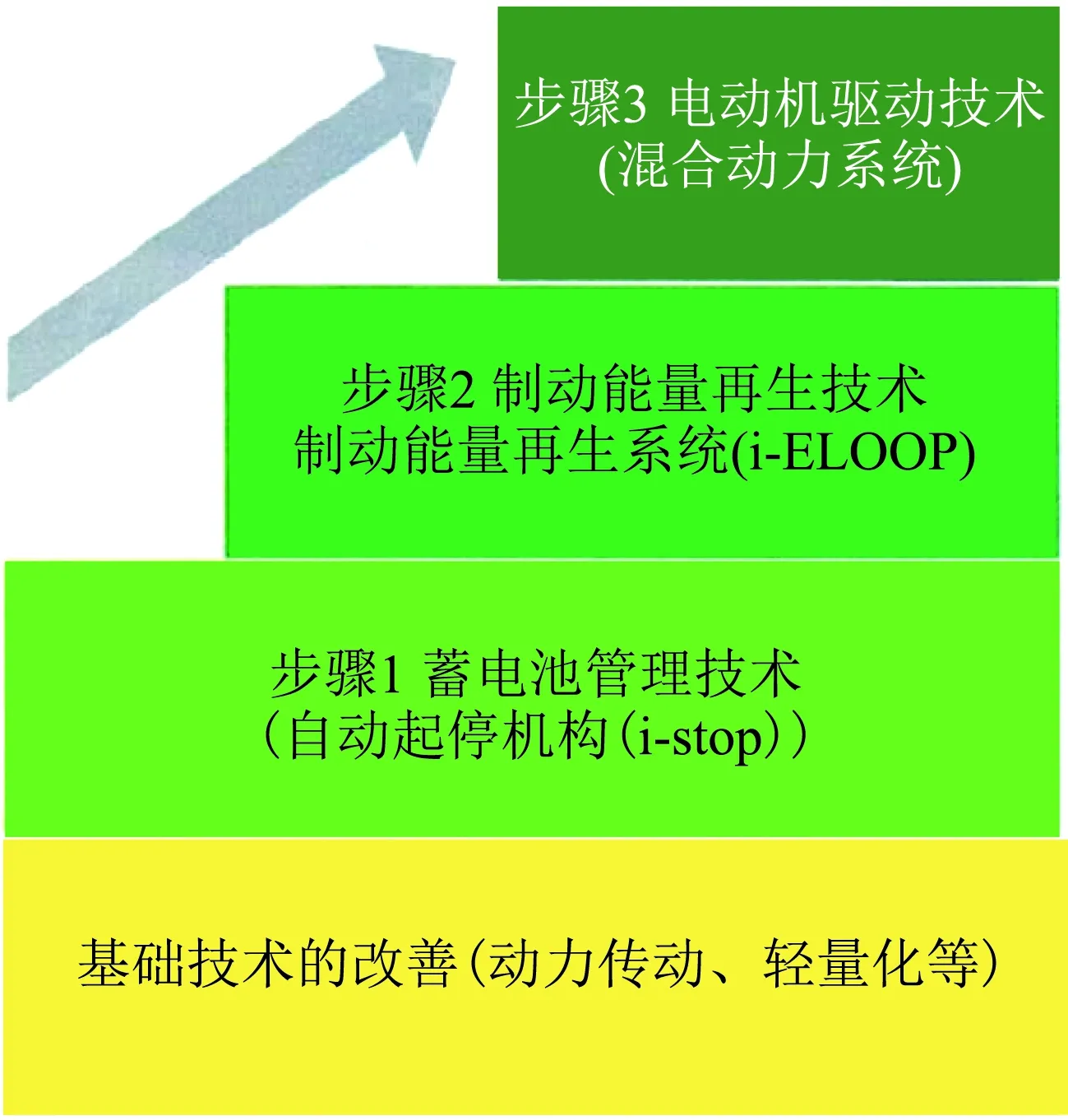

根据该预测,马自达汽车公司设定了“模块化构件战略”(图2)。首先,优先改善发动机的热效率及车辆的轻量化等基础技术。并且,阶段性地引进电气装置(怠速停止系统,制动能量再生系统、混合动力系统等)。由此,以没有建立应对环保的基础设施的新兴国家为首,以合适的价格向世界各国客户提供环保性能、安全性能优异的汽车。其结果表明,不依赖于部份环保型车辆,能够有效地减少CO2的总排放量。

图2 模块化部件战略

SKYACTIV技术是发动机及变速器等动力传动装置,以及车身底盘、车体革新的基础技术的总称。以汽车基本零部件的发动机与变速器的热效率改善为首要目标,进行车辆轻量化,将空气动力特性等基础技术进行彻底改善,大幅度提高燃油经济性。2011年,配装了SKYACTIV-G汽油机的新型demio车型在日本国内上市后,在国际市场也扩大了SKYACTIV技术车型的销售。

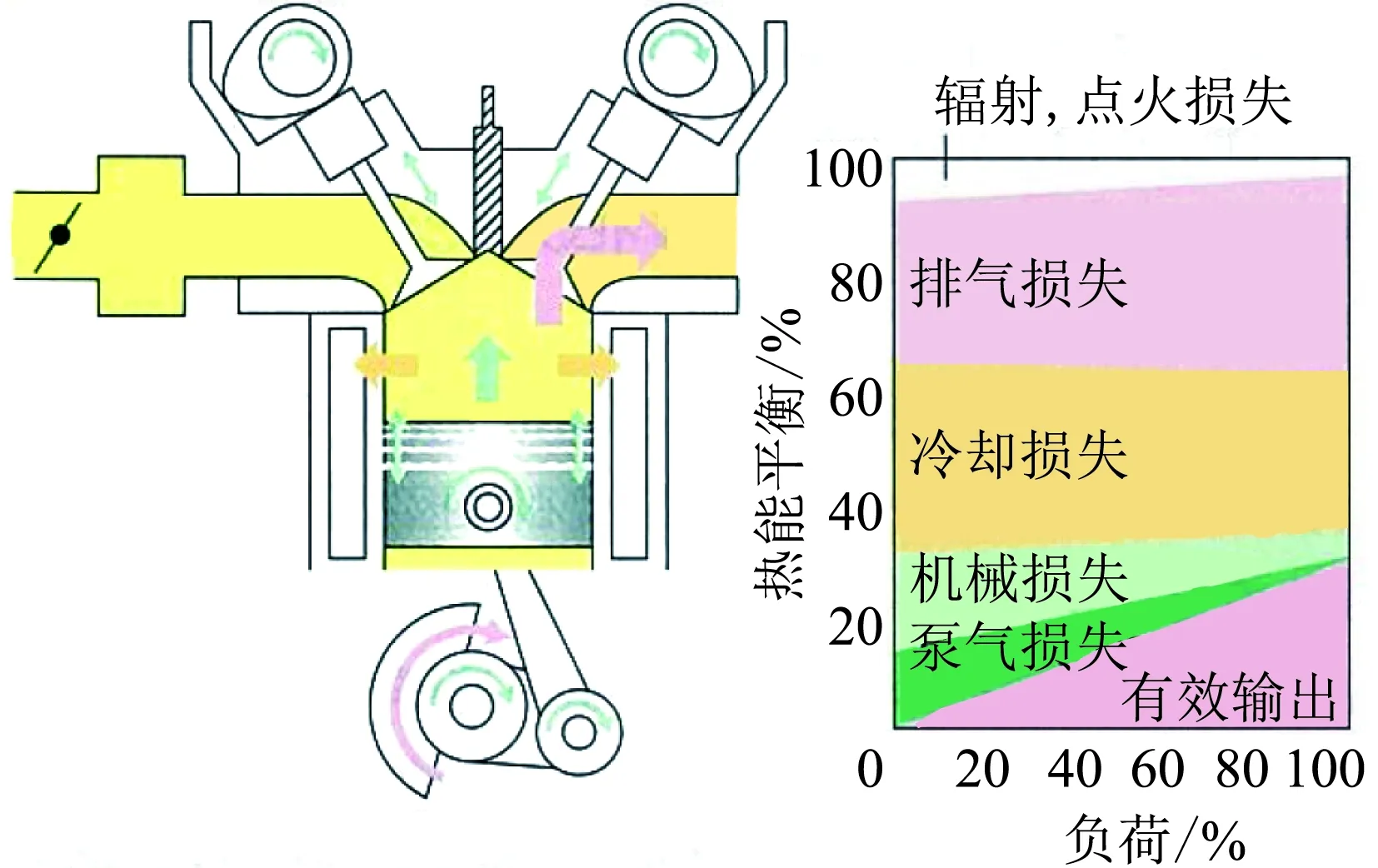

图3 内燃机的热效率

如图3所示,内燃机通过燃烧产生的大部分热能作为排气损失、冷却损失、泵气损失、机械阻力损失而消耗掉了。作为驱动汽车行驶作功并能够有效地运用的能量最大仅为30%左右。

内燃机的热效率改善是降低上述4项损失并提高有效作功的比例,同时作为降低这些损失的可控因素,可以归纳为膨胀比(压缩比)、比热比、燃烧持续期、燃烧定时、气缸壁面热传递、泵气损失、摩擦阻力共7项。SKYACTIV发动机的目标是使这些可控因素接近于理论值(发动机达到理想状态),最终实现发动机的高热效率。

下面将介绍这些可控因素中,作为降低摩擦阻力的关键技术,在SKYACTIV发动机开发中有效运用的摩擦学分析技术。

2 关于摩擦学分析技术

发动机上运动部件较多,各零部件的摩擦阻力所占的比例大致如图4所示。力求降低各零件的摩擦阻力,兼顾与降低摩擦阻力协调的热胶粘及磨损等摩擦学问题的处理。

用实体发动机进行这类现象的再现试验需要许多工时,所以马自达汽车公司在试验台预测技术领域倾注大量精力进行开发。而且,使用开发的摩擦学解析技术,进行各问题与机理的说明,以及假说的验证、最佳化的应用、方向性的把握等。摩擦学分析技术能有效地运用于各种因素及复杂作用,进行对发动机运动部位最佳设计的技术规格(标准)的决定是较为困难的。另外,对机理的说明及精度验证阶段,需要许多的专门知识及高级计测技术。马自达公司在承蒙大学[1-2]及零部件生产商等相关部门的协助下进行技术开发。以下将主要介绍摩擦学分析技术,以及在SKYACTIV发动机开发中应用摩擦学分析技术的实例。

图4 各零件的机械阻力所占比例

2.1 活塞、活塞环滑动部件的最优化

活塞占发动机摩擦阻力的30%左右,由于对燃油耗的影响较大,降低其摩擦阻力也是极为重要的。活塞的滑动部有活塞裙部与活塞环(组),而其摩擦阻力的比例大约各占一半。

从活塞裙部与活塞环组的主要功能来看,裙部是用于控制活塞的姿势,活塞环组具有密封功能。

首先,在决定活塞裙部的技术规格时,进行这种姿态控制与降低摩擦阻力的平衡是非常重要的。为了进行姿态控制,假如将滑动面形状(轮廓)做成直线状,则摩擦阻力会增加。相反,假如做成桶(筒)形,则摩擦阻力变小。二次动力加大,会出现敲缸之类的异常噪声问题与热胶粘等可靠性问题。

这样一来,在许多有待协调的问题情况下降低摩擦阻力(目标函数),有效地分析技术是最佳化(自动化)的研究方法。

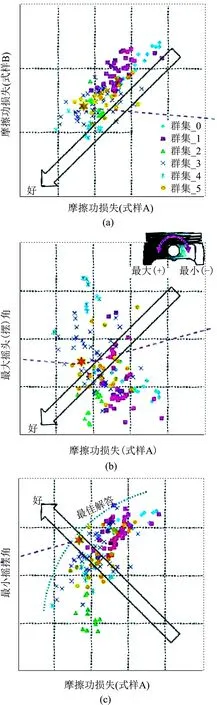

图5是在设计变量中定义了活塞裙部的外形(轮廓)及销孔偏置量;在目标函数中定义了降低摩擦阻力;在制约条件中定义了摇头(摆动)角,磨损负荷值(分别为二次运动/热胶粘的代用特性)等活塞动态最佳化的研究实例。

图5 活塞动态最佳化研究

在这些分析中,得到对几百个外形(轮廓)形状计算的结果,从而能够确认式样A中摩擦阻力功与时针旋转的摇头角存在协调关系(图5(b),图5(c))。然后,只提取帕累托最佳解,进行多变量分析中的群分析,分解为6个群集,将各群集的特性作为特征。例如,群集2(标▲符号)反时针旋转最大的摇头角成功地被抑制,但可以说,顺时针旋转最小的摇头角是其中效果最差的群集。在这次的最佳化研究中,从两种式样的摩擦阻力功及左右摇头角被已成功抑制的群集5(标●符号)提出最佳解(标★符号),决定了活塞裙部的规格。

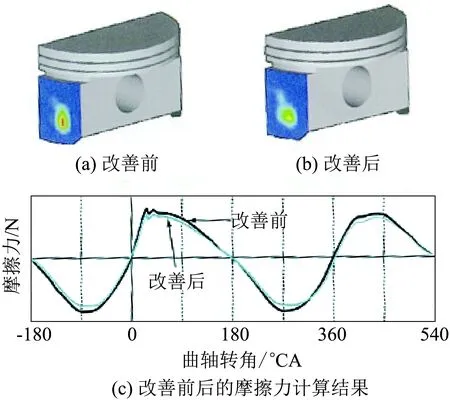

结果表明,通过缓和活塞裙部容易产生的强烈接触,防止边界润滑状态或固体接触。在防止磨损与热胶粘的同时,成功地降低了摩擦阻力(图6)。

图6 降低活塞摩擦阻力

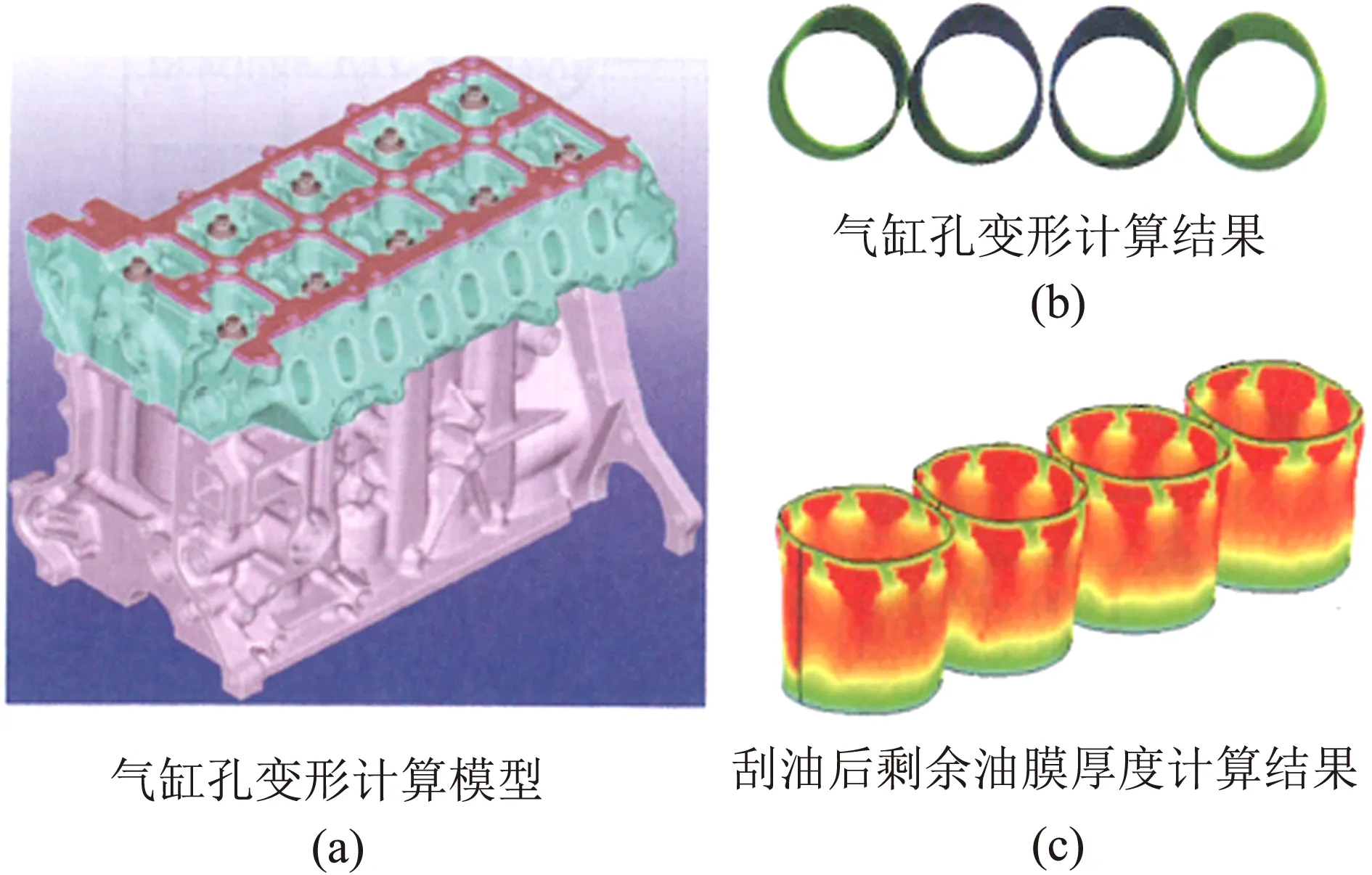

其次,减轻活塞环的摩擦阻力的重要影响之一是活塞环的密封功能。尤其是润滑油密封(刮油)功能不足,会关系到润滑油浪费的问题。所以,活塞环与气缸套之间的跟随性是很重要的。在SKYACTIV-G及SKYACTIV-D发动机方面,采用容易抑制气缸套上部变形的开放式顶板结构,利用气缸套螺钉紧固,成功地抑制了气缸套低次变形。关于气缸套高次变形,实施机体的热变形解析,力求预测并抑制实际运转时的气缸套变形。

图7是以气缸套变形结果为基础,计算了活塞环在气缸套中刮油后剩余油膜厚度的结果。由于抑制了气缸套变形,即使采用低张力活塞环,也能成功抑制机油消耗。

图7 活塞环在缸套内刮油后剩余油膜厚度

2.2 降低曲轴轴承部的摩擦阻力及防止可靠性问题

发动机的轴承主要使用了滑动轴承,其代表性轴承是曲轴(轴颈)轴承。为降低曲轴轴承的阻力,通常可以考虑缩小轴颈及缩小轴承宽度等措施。不过,原本处在承受燃烧负荷、往复惯性负荷等较大变动负荷的苛刻环境下,因为受压力面积减少,会出现轴承热胶粘及磨损问题。对于SKYACTIV发动机来说,即便是曲轴轴承,也需要兼顾降低阻力及可靠性问题,提高解析精度,在各项评价中应用解析方法。

(1)改善摩擦阻力预测精度

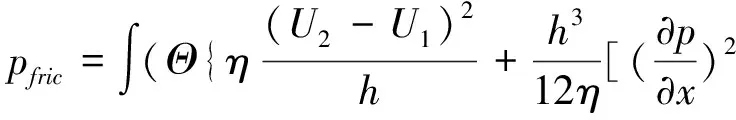

为进行曲轴轴承部的摩擦、磨损、热胶粘的预测,并实施弹性流体的润滑解析(EHL),或者热弹性流体润滑解析(TEHL),摩擦阻力可用式(1)表示,但是,计算出固体按触部分的摩擦阻力较为困难:

(1)

式中,pfric为摩擦阻力,Θ为润滑油填充率,η为润滑油黏度,U1为零件1的滑动速度,U2为零件2滑动速度,h为油膜厚度,p为油膜压力,μ为摩擦因数,pasp为固体接触压力,A为滑动面积。

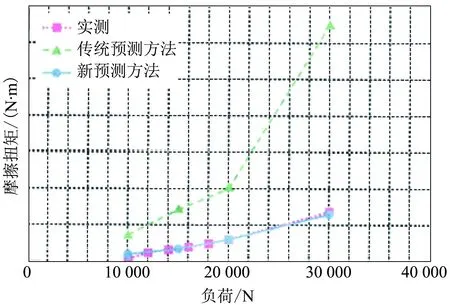

为预测固体接触的影响,2个滑动表面的表面特性与摩擦因数的鉴定是比较重要的工作。因此,为正确地把握表面特性,运用三维激光显微镜,用精度计测表面,将其特性反映在计算中。此外,关于摩擦因数,不论什么条件,都使用库仑摩擦因数的话,估计会加大摩擦阻力,所以,利用图8的单轴试验台装置,计测混合润滑区域以下的摩擦扭矩,按照各种条件进行了鉴定。图9表示试验台装置中的解析结果与实测结果的比较。可以看到传统的预测方法的结果与新预测方法的结果有较大的差异。由此求出的表面特性与摩擦因数作为接触参数。假定了实体发动机时的主轴承部、连杆轴承部都进行最佳的曲轴轴承设计。另外,关于与降低阻力有相反关系的许多热胶粘及磨损,也在改善分析精度,进行试验台研究。

图8 单轴试验台装置

图9 单轴试验台装置中预测、实测差异验证

(2)热胶粘预测精度的改善

关于热胶粘,将与热胶粘现象有关的油膜温度作为其评价特性。不仅要对轴承,而且对曲轴油路(油沟)建立模型,确认了通过进行油膜的计算,将预测值与实测值进行比较,主轴承、连杆大端轴承都可以用最大4 ℃左右的误差进行预测。图10表示连杆大端轴承部的油膜温度预测与实测值差异的验证结果。

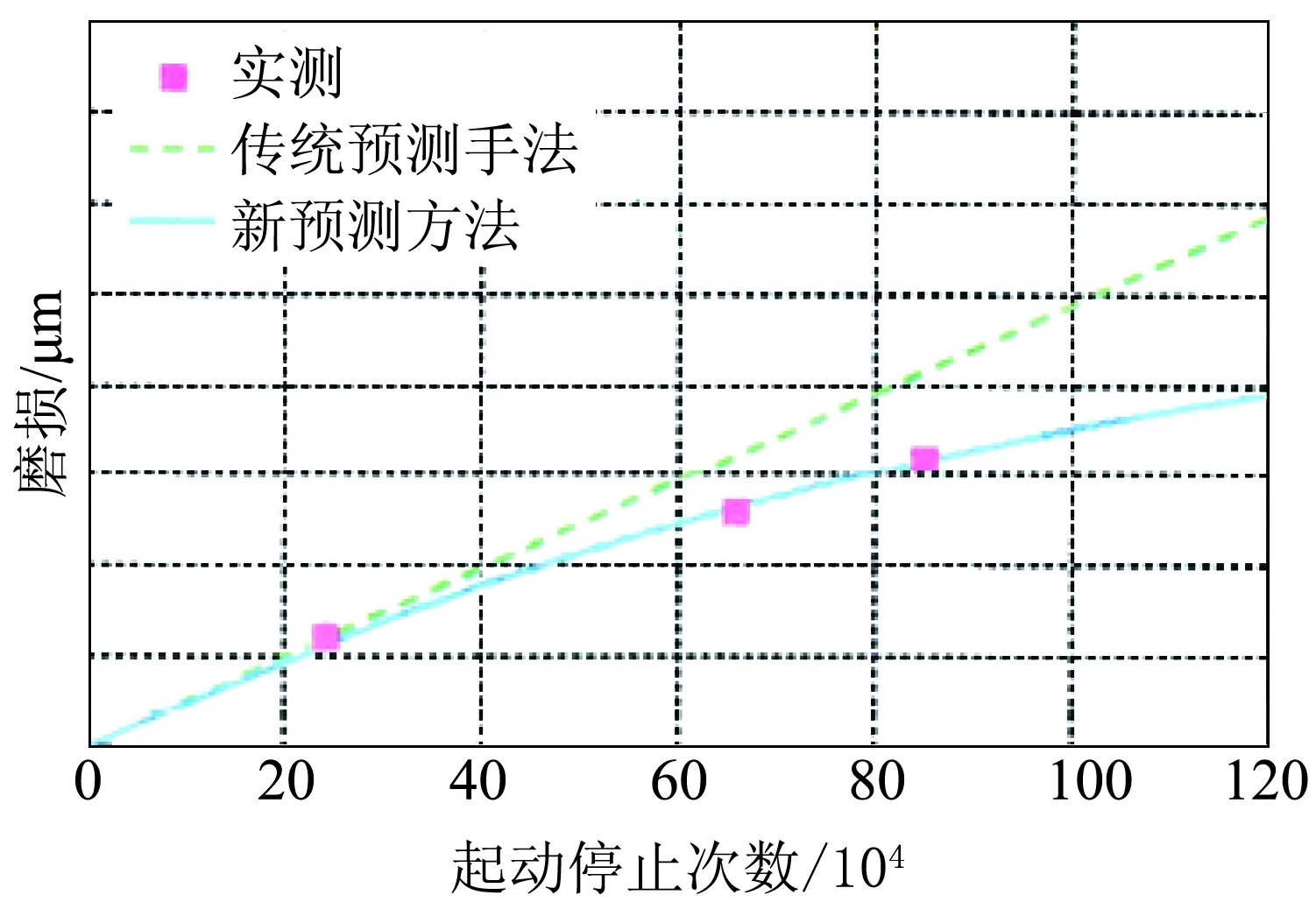

(3)磨损预测精度改善

关于磨损,在SKYACTIV发动机上也在采用的自动起停技术i-Stop,以及在混合动力车辆(HEV)情形下,发动机起动、停止次数非常多。如果与通常的起动装置起动相比较,HEV的起动停止次数约为前者的40倍,边界润滑区域的使用频度增加,担心磨损会发展下去。在起动、停止次数较多的情况下,磨损发展的预测是重要工作,有必要进行精心考虑。因此,由于磨损发展,致使滑动表面轮廓变化,表面压力降低,用式(2)描述减缓磨损发展过程,并实施了预测。图11表示预测与实测结果比较。

Wv=aWiSinh-1(cy)

(2)

式中,Wv为磨损量,a为系数,Wi为瞬时发生磨损量,cy为循环次数,可以说与传统预测法相比,新预测法与实测结界较吻合(相关性好)。

通过在试验台上进行高精度预测上述摩擦阻力、热胶粘、磨损和加速发动机开发进程。而且,不引起可靠性问题,实现阻力的降低。

图11 磨损的验证

2.3 降低润滑系统的阻力

在SKYACTIV-G汽油机、SKYACTIV-D柴油机方面,也进行了润滑系统阻力的降低。首先,使各液压装置的要求液压最少化,由于简化油泵-各液压装置间的供油通道,降低了压力损失。为实现供油通道最佳化,有必要满足各液压装置的要求,应该研究发动机整体的流量分配及压力损失。在这类研究中,研究人员有效运用了一维流动解析。

发动机各部分的工作油流量中轴颈与销轴颈占总油流量的30%~50%,为了高精度地预测流压和流量,有必要改善主轴颈和销轴颈的流量预测精度。对于主轴颈,由于计算每一曲轴转角的负荷,求出过渡的轴心轨迹,以此能够高精度地预测流量。即便对于销轴颈,同样求出过渡的轴心轨迹,计算得出的结果并不能再现出高转速的流量。这是因为越是高转速,惯性力越大,由于连杆大端部变形,金属间隙扩大的缘故。因此,利用与发动机转速的2次方成比例的模型来描述,由于连杆大端部的变形导致的间隙,改善了预测精度(图12)。利用这些模型,由于使发动机整机的润滑油通道模型化,进行了供油通道的最佳化,并对供给油压的特性进行了验证。

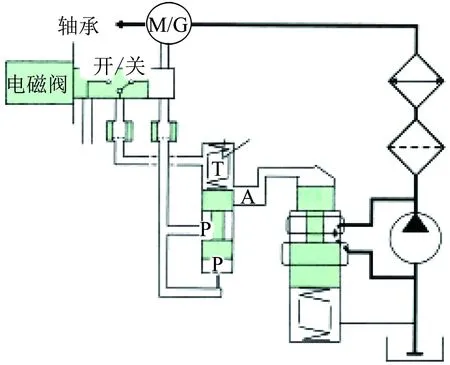

图12 销轴颈流量预测精度

由于使供油通道得以最佳化,油泵上配装了日本国内首创技术的液压反馈与电子控制液压切换机构。通过组合导阀即控制阀及混合阀,反馈主油沟(M/G)油压,通过控制油泵的溢流量从而保持恒定的压力,实现了泵驱动力的降低。而且,通过电磁阀的开/关,转换面向混合阀的油路,能够按低油压与高油压两级控制油压(图13)。

图13 油泵系统

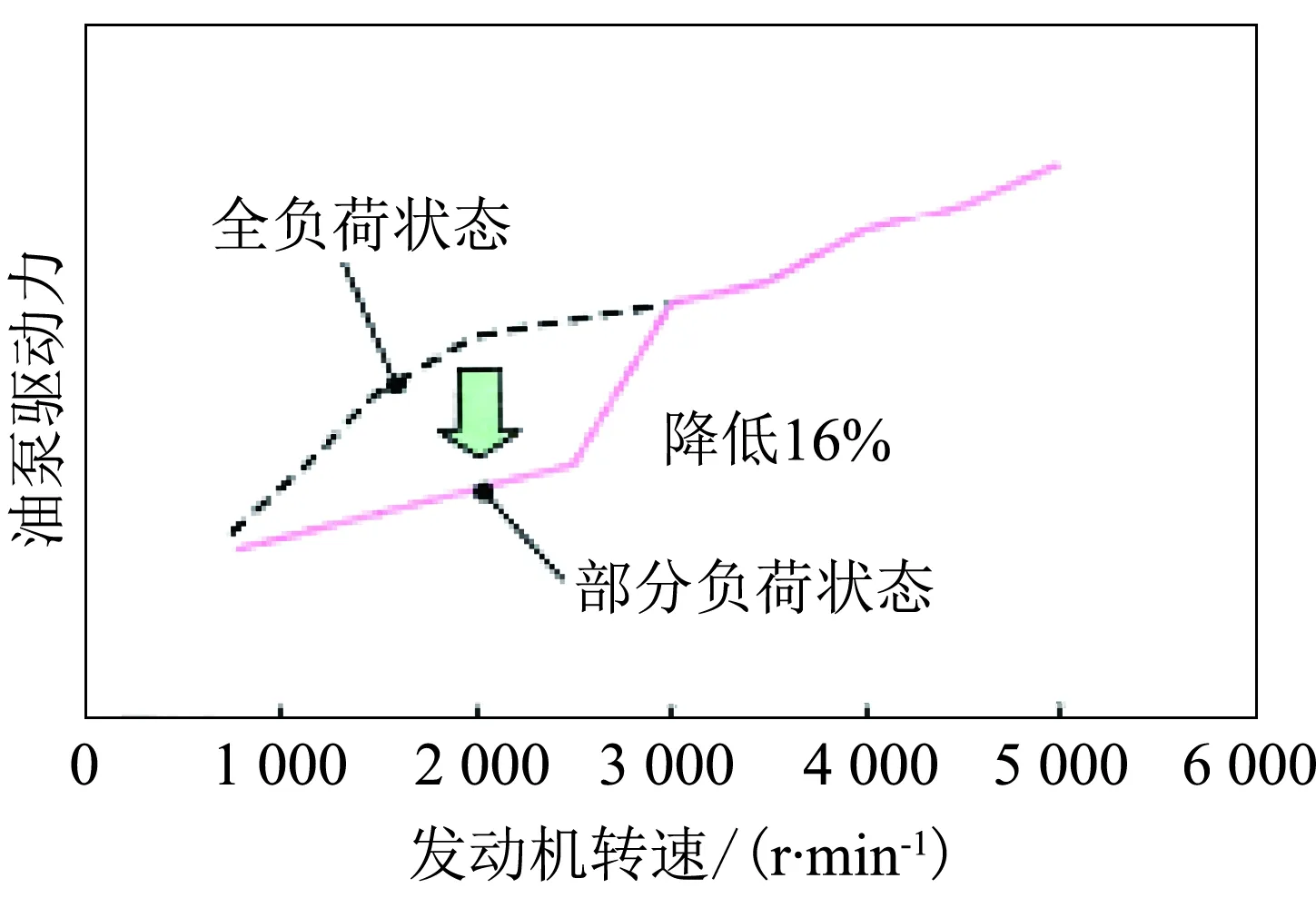

图14 油泵驱动力的比较

利用电磁阀进行液压控制是根据运转条件(转速、负荷和暖机状态)进行的。在低转速、中低负荷工况下,依照低油压进行控制;在高转速、高负荷工况下,为确保可靠性,依照高油压进行控制。通过这类控制,能够根据各运转条件,供给最佳的油压,在中低负荷工况下,相比于没有油压控制的情形,使泵的驱动力降低了16%(图14)。至于SKYACTIV-G 1.3 L汽油机,由于引进了这类新技术,相比于以往的发动机,润滑系统的机械阻力降低了57%。

2.4 小结

为了确定活塞裙部规格,确立了兼顾降低摩擦阻力与可靠性问题的最佳化方法。此外,由于从开发初期阶段运用试验台预测技术,采用了活塞环密封功能优异的开放式顶板结构,能够大幅度削减工时。

在曲轴轴承部混合润滑区域以下,进行接触参数的鉴定,同时改善了摩擦阻力的预测精度。关于热胶粘和磨损,由于对各油路建立模型,应用磨损发展预测算公式,获得了新预测方法与实测结果的相关性。

由于对主轴颈与销轴颈的过渡动态及连杆大端部的变形建立模型,改善了流量预测精度,能够进行发动机中供油通道的最佳化。

3 结语

正如上文介绍的新技术那样,由于应用了各种各样的摩擦学解析技术,降低了SKYACTIV-G汽油机、SKYACTIV-D柴油机的摩擦损失,改善了燃油经济性。今后,仍要以最终实现高效率发动机为目标,进一步降低机械阻力,有效运用摩擦学解析技术。

参 考 文 献

[1] 大澤,ほか.ビストンスカ一ト部の潤滑油膜舉動の可視化と膜厚測定[C].自動車技術會計測·診斷部門委員會企畫シンボジウム[多樣なニ一ブに對応すゐ計測·診斷技術]講演論文集,2011.

[2] 中川,ほか.ビストンスカ一ト部におけゐ潤滑油膜厚さの定量測定精度向上とクロスハツチ加工の有無が油膜に及ほす影響[C].日本機械學會中四國支部第50期講演會前刷集,2012.

[3] 宫内. 境界潤滑を考慮した主軸受け彈性流體潤滑計算手法の研究[C].自動車技術會論文集,2007.