面向离散制造车间的多Agent动态调度方法研究

2018-07-04许超唐敦兵张涛黄腾霄

许超,唐敦兵,张涛,黄腾霄

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

随着经济的发展和市场环境的变化,过去的单品种、大批量的生产模式已经不能满足顾客个性化的需求,所以基于顾客个人定制的多品种、小批量的生产组织模式开始出现,并渐渐得到了人们的青睐。生产模式逐渐地由原来的“产品导向性”朝着“顾客导向性”的方向发展。车间作为制造系统的基本单元,车间调度影响着整个系统的性能。良好的调度协调机制能够有效地提升企业的生产效率,降低成本,提高企业竞争力,所以车间调度问题一直是制造系统中研究的重点。相比于流程制造业,离散制造业产品工艺流程差距大,工序离散,车间现场单据多、数据复杂,不易掌控,这些问题对离散制造业的车间调度方法提出了更高的要求[1-3]。

传统的生产调度方法大多是静态调度,但这种调度方法已经不太适合离散制造车间,因为静态调度方法在调度过程中都会做如下假设:

1) 被调度的工件集合是确定的,不会考虑生产过程中紧急订单的插入问题;

2) 工件的加工时间是确定的,并且在安排计划时全部工件都已经到达,但实际生产过程中,工件的加工过程无法做到如此精确;

3) 加工机床是连续可用的,忽略了生产过程中常常会出现的机床故障情况。

即静态调度方法需要生产系统有很高的稳定性,但是在实际生产过程中,上述的假设不符合离散车间随机多变的实际现场情况,这些不确定性、动态性组合在一起,使实际的车间调度变得十分困难[4-5]。

多Agent系统作为人工智能领域的重要研究成果,它可以按照协议进行通信合作,处理复杂问题,将其与现代制造系统相结合,能够适应车间动态的生产环境和离散制造业复杂的调度系统。本文在多Agent系统的基础上,建立了制造车间的Agent模型,并开发了一套动态调度方法,用来解决动态环境下车间的调度问题。

1 离散车间的多Agent模型

1.1 Agent与多Agent系统

Agent指的是一种在分布式系统具有一定知识、思维和目标,并且可以感受和改变外部环境,并且能够彼此协调的物理或逻辑实体。Agent通常具有自主性、协作性和智能性等特点。多个可计算的Agent 构成了多Agent系统,并且多Agent系统是由多个Agent构成的松散的网络系统[6-8]。该系统可以协调各个自治的Agent ,通过遵守某些制定的协议连接起来,通过竞争、协作而表现出智能化的行为,来共同完成一个任务[9-10]。Agent可以根据外部环境的变化,自主地协调它们的控制策略,对产品的变更、设备的故障做出智能化的反应,利用Agent技术建立的制造系统模型是一个典型的多Agent系统。

1.2 车间的建模

根据车间层设备的特点以及它们的结构和功能,建立了相应的Agent模型,分别为AGV Agent,机床Agent,仓库Agent,每个Agent包含以下几个部分:

1) 推理机:进行决策和推导。

2) 感知模块:Agent感受外部信息的接收通道。

3) 通讯模块:完成与其他Agent的通讯。

4) 知识库/数据库:记录Agent中的推理规则以及存储的数据。

5) 执行模块:对外部环境的响应。

由机床 Agent,AGV Agent,仓库Agent构成的车间多Agent系统如图1所示。

图1 离散制造车间多Agent系统

图1中车间环境代表工件、物料等物理实体,Agent通过通讯模块连接到同一个通讯网络上,实现与其他Agent的信息交互,Agent作为一个智能体通过感知模块从车间环境中感知信息,并通过执行模块作用于车间环境。

2 多Agent系统的动态调度机制

2.1 通讯消息

制造车间Agent之间呈现松散耦合状态,它们是通过相互通讯协作来共同完成加工任务的,这就需要制定一套可以协调各个Agent的协调机制来处理这些问题。

Agent间的通讯以消息作为载体。消息的类型分为询问消息、应答消息和汇报消息。询问消息是由一个Agent主动地向其他Agent发出,Agent接收到询问消息后向询问消息的发送方Agent反馈的消息为应答消息,汇报消息则是一个Agent主动地将自己的状态信息向另一个Agent发送。询问消息与应答消息总是成对出现,而汇报消息则是单独出现。

2.2 动态调度机制分析

本文提出的动态调度机制建立在Agent间实时交互的基础上,并且每个调度指令的制定都会以车间实时运行状态为依据。一旦车间产生扰动事件,Agent便会根据车间当前状态采取处理机制,保证车间连续平稳运行。

在制造车间中,工件加工过程的推进是以AGV的转移运输为基础的,所以在系统中,基于每一道工序设定了最小加工环节,每个最小加工环节含包含3个部分:

1) AGV选择一个运输任务,前往A取工件;

2) AGV分配加工任务,把工件从A运输到B;

3) 工件到达B后进行加工或入库操作;

其中A、B代表的是机床或仓库,车间的整个加工过程有许多个这样的最小加工环节组成。

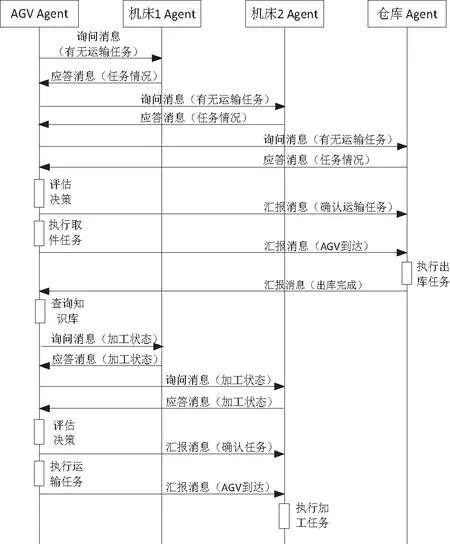

在每个最小加工环节内,Agent间的相互协调过程如图2所示。

图2 车间多Agent调度机制

首先,AGV Agent向所有的机床Agent和仓库Agent发送询问消息,询问是否有运输任务,若机床有加工完成等待运输的工件或仓库有待出库的工件,则向AGV Agent反馈相应的应答消息。AGV Agent接收到这些应答消息后选择一个工件优先级最高的工件的任务来执行,即AGV Agent到相应的地点取工件。待AGV取件完成后,AGV Agent查询自己的知识库得出有能力加工此工件下一道工序的所有机床,并向其发送询问信息请求加工。相关的机床Agent接收到此询问信息后将自身的状态(当前加工剩余时间)向AGV Agent发送,AGV Agent接收到这些应答消息后再根据式(1)、式(2)选择出一个机床加工这一道工序,假设集合M代表能够加工这道工序的机床的集合M={M1,M2…MJ};

Ti=max{t(A,Mi),Δt(Mi)|MiM}

(1)

Tmin=min(Ti)

(2)

式中:t(A,Mi)表示AGV从当前位置运行到机床Mi位置需要的时间,Δt(Mi)表示机床Mi当前加工任务的剩余时间。按照上述公式选出Tmin对应的机床后,AGV运送工件到这个机床进行加工,经过以上的环节,这个多Agent系统完成了一个加工最小环节,这个环节周而往复的执行直到所有的加工任务完成。

当系统出现扰动情况时,此调度策略可以协调Agent来自主解决。若生产车间的机床2出现故障,机床2会立即向所有的AGV Agent发送一个汇报消息,报告机床故障信息,AGV Agent接收到此条汇报信息后会立即更新自己的知识库,当AGV Agent再次分配加工任务并查询自己的知识库时发现机床2故障,AGV Agent便不会向机床2分配任务。

3 系统设计与验证

3.1 系统设计

为了验证上述调度方法的可行性,设计了一个模拟车间实验台系统。该实验台主要包含4个部分:AGV Agent,机床Agent,仓库Agent以及上位机服务器,实验台采用ARM作为各Agent主要的控制器,WIFI作为Agent间的通讯链路。实验台采用RFID标签来标识零件,实现车间设备对工件的自动识别,同时利用RFID的存储能力将加工信息存储在RFID标签中,实现了加工过程中信息流与物料流的集成。实验台的架构如图3所示。

图3 实验台系统架构图

1) AGV Agent

工件和物料在各个机床和仓库之间的转移由AGV来完成。AGV上集成了WiFi芯片来实现与本系统中其他的设备进行通讯,实现了物物互联。AGV采用2个直流电机的差速驱动方式,通过光电导引来保证其行驶在规定的路线上。

2) 仓库Agent

仓库Agent的主要目的是接受上位机下达订单,对工件RFID 标签的初始化以及工件的出库入库操作。上位机下达的订单信息被仓储单元接受保存下来,当工件出库时,通过三自由度机械手将工件搬运到AGV上,并把订单信息通过RFID终端写入到工件的RFID标签中。此RFID标签便是后续生产现场过程中的唯一依据,摒弃了传统的工艺卡片,现场无纸化生产。

3) 机床 Agent

机床Agent对AGV运送来的工件进行模拟加工,它由主控制器、三自由度机械手、7″LCD触摸屏、RFID读写终端构成。机床通过机械手搬运工件,RFID读写终端读取工件标签中的数据获取工件信息和加工参数,将这些信息发送给机床,机床依据这些信息指导工件的加工。

4) 上位机服务器

上位机服务器由Visual Studio和SQL Server数据库编写完成。由于底层的多Agent调度协议取代了传统的上位机服务器的调度功能,所以上位机的功能得到了简化,目前上位机的主要任务是向车间层投放订单信息,同时对车间层的运行状况与加工进度进行实时的监控。设计完成的模拟车间实验平台如图4所示。

图4 实验平台的布局

3.2 通信协议

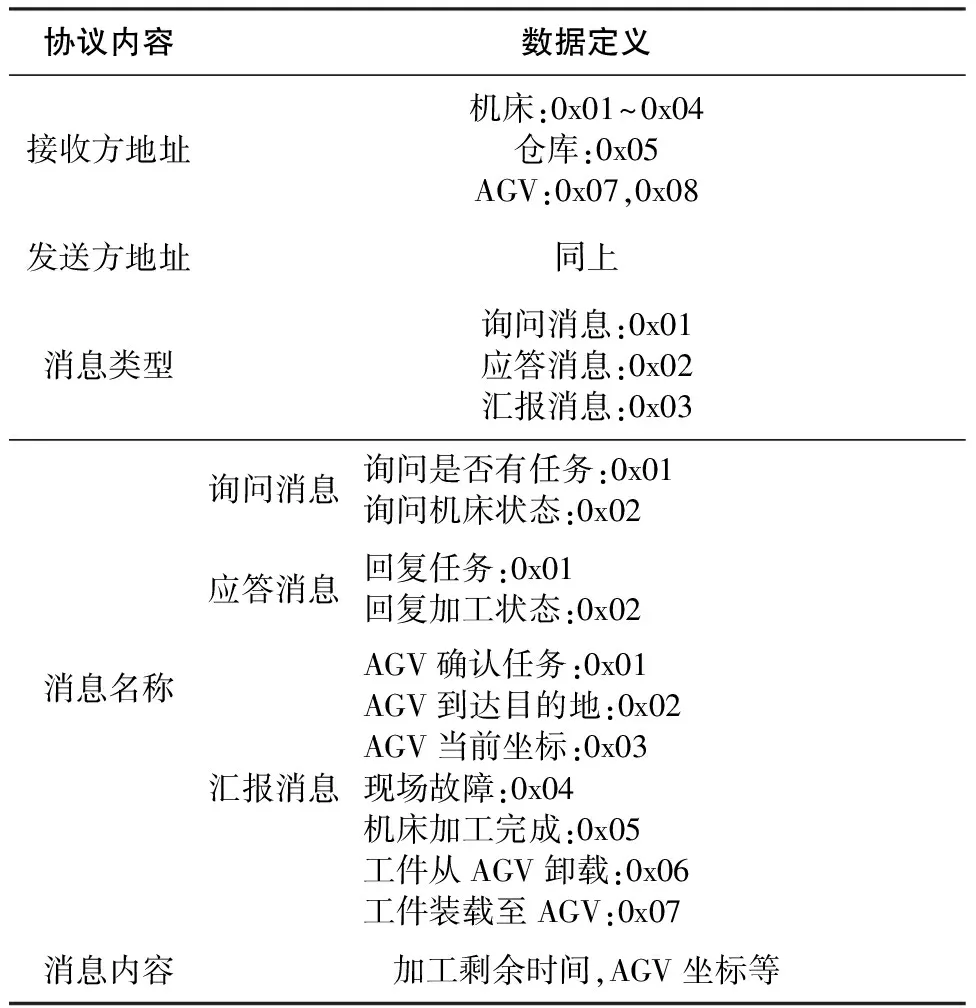

在通信链路建立的基础上,开发了一套面向本实验平台的通信协议来实现Agent间的交流协作,通信协议的消息格式如表1所示。

表1 通信协议的消息格式表

系统中每个Agent都分配一个字节长度为1的地址,用来标识不同的Agent,每个消息都包含了消息接收方的地址和消息发送方的地址,其中协议的主要部分如表2所示。

表2 通信协议详细定义

3.3 实验验证

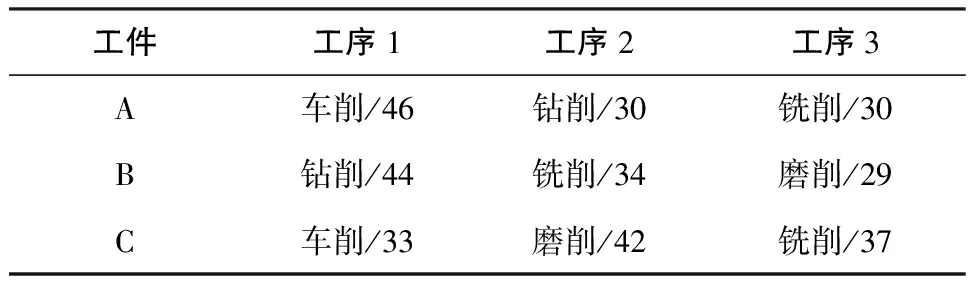

为了验证提出的调度方法的可行性,在搭建的实验平台上模拟生产车间对多品种小批量工件的加工过程。实验的初始条件设定如下:1) 有4台机床(机床1、机床2、机床3、机床4),其中机床1和机床2可以进行车削和铣削加工工艺,机床3和机床4可以进行钻削与磨削加工;2) 有2台AGV(AGV1、AGV2),且AGV的知识库中有4台机床的加工能力信息;3) 一个自动立体仓库; 4)有A、B、C 3个工件需要加工,3个工件的工序信息如表3所示。

表3 加工订单工序表 s

实验通过上位机服务器向车间层下放这3个订单,同时在加工过程中t时刻触发机床2故障,来验证此系统的抗扰动能力。当这3个工件加工完成入库后整个加工过程结束,同时得出系统运行的甘特图。

图5 系统甘特图

图5为系统运行的甘特图,在t时刻之前,系统所有设备运行正常,工件有序地在相应机床上进行加工。在t时刻通过机床上的按键来触发机床故障这一扰动,实验结果表明在故障发生后,机床与AGV可以自主协调,智能地将故障机床的加工任务分配到有相同加工能力的正常机床上,有效地降低了机床故障对生产系统的影响,避免了车间的瘫痪,保证了生产过程的连续性。

4 结语

在多Agent系统的基础上,结合制造系统,提出了一个面向离散制造业车间的多Agent动态调度方法。在完成车间建模的基础上,还开发了一套车间多Agent调度协议。为了验证这个方法的可行性,设计了一个模拟车间实验台,经验证表明此方法可以有效地解决车间的调度问题,同时对车间环境下随机出现的扰动因素也可以有效地自主处理,使制造系统呈现出智能性、自主性和协作性等特点。

[1] 陈伟兴,李少波,黄海松. 离散型制造物联过程数据主动感知及管理模型[J]. 计算机集成制造系统, 2016(1):166-176.

[2] 贺长鹏,郑宇,王丽亚,等. 面向离散制造过程的RFID应用研究综述[J]. 计算机集成制造系统, 2014(5):1160-1170.

[3] 邵佳楠,耿也. 中小型离散制造企业车间生产调度模式的设计[J]. 组合机床与自动化加工技术,2011(3):105-107.

[4] Frazzon E M, Hartmann J,and Makuschewitz T et al. Towards socio-cyber-physical systems in production networks[J]. Procedia Cirp, 2013,7(5): 49-54.

[5] 钱晓龙,唐立新,刘文新. 动态调度的研究方法综述[J]. 控制与决策,2001(2):141-145.

[6] 刘晋飞,陈明,姚远,等. 基于多Agent的产品模块化协同设计策略[J]. 计算机集成制造系统,2011(3):560-570.

[7] LIRui, WANG Hangyu. Research on the multiplatform cooperative guidance tasks allocation based on contract net protocol[J]. Affective Computing and Intelligent Interaction Advances in Intelligent and Soft Computing,2012, 137:561-569.

[8] RAJIF, LADANIBT. Anonymity and security for autonomous mobile agents[J]. IET Information Security,2010,4(4) : 397-410.

[9] 郭红康,赵军. 基于多Agent的面向订单的离散制造系统建模与仿真研究[J]. 智能系统学报,2016(2):233-240.

[10] 王鲁,王志良,杨溢. 一种多agent系统框架与协商机制研究[J]. 计算机应用研究,2012(3):852-855.