不完全维修条件下复杂系统的选择性维修决策方法研究

2018-07-02王少华张仕新李勇董原生王今鹏

王少华, 张仕新, 李勇, 董原生, 王今鹏

(1.陆军装甲兵学院 装备保障与再制造工程系, 北京 100072; 2.陆军装甲兵学院 学员19队, 北京 100072)

0 引言

军事装备等执行连续型任务的复杂系统通常需要在任务间隔期间科学地安排维修工作,以确保装备任务的可靠性满足当期任务要求。受任务间隔时间、可用保障资源、维修费用等诸多因素影响,可用的维修行为组合往往是有限的,必须对系统进行选择性维修,即对系统内各组成分系统或部件、组件进行部分维修,以满足相关约束,使系统的任务可靠度满足要求或令其最大化,以确保连续任务的成功执行[1]。

选择性维修决策主要包括维修对象的选择以及维修行为的选择,学者们已经对选择性维修进行了一定研究。Bris等[2]假设系统各部件随机失效并且只进行换件修理,以系统可用度为约束,以费用最小化为目标,提出了一个复杂系统的选择性维修决策方法。Wildeman等[3]和Yao等[4]以更换和最小维修为备选行为,对多部件系统的组合式维修决策进行了研究。文献[5-6]假设系统部件寿命均服从指数分布,采用不同的求解模型建立了选择性维修决策模型,但由于指数分布不适合大多数机械系统,而且部件级维修决策易降低系统整体维修效益,因此此类模型有待进一步优化。Cassady等[7]考虑了役龄累积因素,以威布尔模型描述部件可靠度,将最小维修引入维修策略集,建立了多部件系统的选择性维修决策模型,使决策模型更加精确。Moghaddam等[8]考虑了系统役龄,以维修费用为约束,以系统可靠性最大化为目标,提出了一种选择性维修决策模型。

目前学者们已经将系统状态与役龄之间的关系分析得比较全面,但在维修策略的刻画上还存在一定不足。目前大多数研究均假定预防维修为修复如新,而实际上,在不完全更换时复杂系统往往无法实现修复如新,许多维修行为都属于不完全维修,因此将不完全维修引入决策模型,有利于更准确地描述决策问题,从而为提出更贴近实践应用的决策模型奠定基础[9]。Moghaddam等[10]分析了系统役龄对维修效果的影响,但由于未考虑维修耗时,限制了模型的实际应用。Pandey等[11]和Labeau等[12]建立了受实时役龄影响的不完全维修效果模型,并对单次选择性维修决策方法进行了研究。Pandey等[13]考虑了不完全维修的影响,以系统维修费用最小化为目标,以任务可靠度为目标,提出了有限寿命周期内多部件系统的序贯选择性维修决策方法,并提出了有限周期内预防维修次数的优化方法。但该模型将整个任务周期内的维修决策视为单次维修决策,并未依据系统实时状态进行针对性的维修决策,相应的维修效果也无法达到最优化,因此针对系统实时状态进行序贯决策更有利于提高维修效率。另一方面,目前大多数学者并未区分预防维修与事后维修在时间和费用上的差别,不利于支持精细化的维修决策与管理。综上所述,针对执行序贯任务并且任务间隔期时长有限的系统,为了提高复杂系统的选择性维修决策效率,使系统任务可靠度达到最大化,本文以最小维修、不完全维修、预防性更换和事后更换构成部件维修行为集,对多部件系统在序贯任务过程中的选择性维修决策建模和求解算法进行研究,从而为精细化的系统维修决策提供方法支持。

1 序贯任务条件下的系统可靠度模型

1.1 系统状态模型

系统内每个部件包含正常和故障两种状态,通过维修和更换可修复部件来恢复系统状态。假设在任务开始时刻系统内各分系统、部件的役龄都为0,系统按照时间序列序贯地执行任务,第k次任务的周期长度和任务间隔期长度是给定的,分别表示为Ok和Mk,则Mk即为任务k结束后维修可用的最长时间。有维修条件下的序贯任务过程如图1所示。

系统内每个部件的可选维修行为可分为最小维修、不完全维修、预防性更换和事后更换,每个维修行为消耗的时间和资源不同,维修效果也各不相同。其中:最小维修仅将部件从故障状态恢复到堪用状态,并不改善部件的可靠性,最小维修消耗的时间和费用通常相对最小;不完全维修既可以是预防维修,也可以是事后维修,不完全维修的效果介于最小维修和更换之间,消耗的时间和费用与维修效果呈正相关关系,通常介于最小维修与更换之间;预防性更换和事后更换能够将部件修复如新,但相同条件下,由于事前有准备,预防性更换导致的保障延迟时间相对较短,因此假设预防更换所需的时间和费用比事后更换相对较小。

其中,0表示故障,1表示正常。

当第k个任务周期结束时,部件状态可表示为

同样,分系统和系统的状态也标识为{0,1},按照系统功能结构层次确定相应分系统或系统的状态。

1.2 维修行为模型

由1.1节可知,对于系统内任一部件,其维修行为集为:{最小维修,不完全维修,预防更换,事后更换},而且不完全维修包括了不同深度的维修行为。在序贯任务间隔期内,可选的维修行为主要取决于部件状态。对于部件s,如果Ys(k)=1,即未发生故障,则可实施不完全维修或预防性更换;如果Ys(k)=0,即发生故障,则可实施最小维修、不完全维修或事后更换[15]。

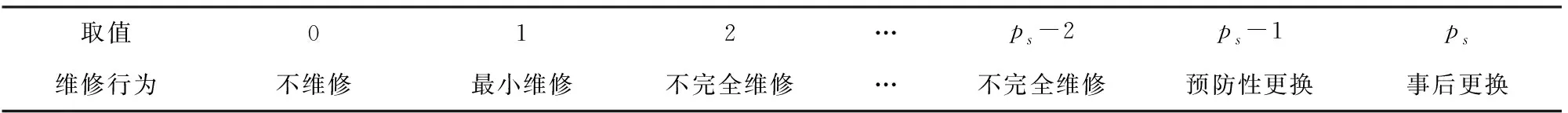

假设系统内各部件的可选维修行为数量有限,将部件s在维修周期k的维修行为变量表示为ls(k),为ls(k)指定唯一的常值来表示特定的维修行为,以便于决策寻优,赋值实例如表1所示。

表1 部件维修行为ls(k)赋值表

如表1所示,按照不维修、最小维修、不完全维修、预防性更换和事后更换的顺序依次递增,为ls(k)进行赋值。当ls(k)取值为1时表示最小维修,该维修行为以最小代价排除系统故障,部件可靠度并不发生改变,需要注意的是预防维修时不进行最小维修。在不换件条件下,通过清洗、调整、校正等手段,能够部分提高部件的可靠度,使其状态介于修复如旧和修复如新之间,此类维修行为即为不完全维修,表1中ls(k)取值为2,…,ps-2时,维修行为即为不完全维修,而且ls(k)取值越高,相应的维修行为消耗的维修资源和时间越多,维修效果越好。预防性更换和事后更换能够将部件状态修复如新,但由于预防性更换具有计划性,所需的维修时间和费用相对较少。由于部件自身特征各异,可选的维修行为也各不相同,ps取值也因部件而异。

从修复效果看,不完全维修能够将系统或部件状态恢复到介于修复如旧与修复如新之间的状态。目前常用的不完全维修模型主要有两种[16]:一种是役龄回退法,该方法通过役龄回退因子修正等效役龄来改变修后部件的可靠度,假设修复前的役龄为t,修复后的等效役龄将回退为bx(0≤b≤1),b为役龄回退因子,其取值越小,修复后的可靠度越高;另一种是直接修正故障率函数λ(x),即修复前的故障率函数λ(x)(x>0)在修复后成为aλ(x)(x>0,0≤a≤1),a为修正因子,其取值越小,修复后的可靠度越高。

上述两类模型能够从不同角度描述不完全维修的效果,但实际上不完全维修在提高系统可靠度的同时,也有可能引入缺陷,即维修不是越频繁越好,单一模型只能部分地描述相关特性,为了更全面地表达上述特征,这里将两类模型进行综合来更准确地反映不完全维修的效果,图2所示为不完全维修效果示意图。

如图2所示,维修1、维修2等活动能够不同程度地降低系统部件的故障率,降低程度由维修行为本身特征决定。同时在完成更换之前,维修带来的缺陷将产生累积效应。如图2中所示,维修后的故障率曲线斜率呈上升趋势,更符合系统部件状态特性,能够为维修决策模型的建立奠定基础。

λs,1(x2+x)=aλs,0(bx1+x),

0≤x≤O2,a≥1,0≤b≤1,

(1)

式中:λs,0(·)为部件s第1个任务周期的故障率函数;λs,1(·) 为部件s第2个任务周期的故障率函数。由(1)式可知,在不完全维修后部件役龄由x1回退为bx1,但由于a≥1,故障率函数的斜率是增加的,这是因为潜在不良缺陷的影响。

在部件更换之前,部件故障率函数随着序贯任务过程相应地进行更新,假设在k个任务间隔期内部件s实施了k次维修,各次维修的修正因子和役龄回退因子取值分别为(as,1,as,2,…,as,k)和(bs,1,bs,2,…,bs,k),则该部件在第k+1个任务周期内的故障率为

λs,k+1(xk+1+x)=As,kλ0,k(bs,kBs,k+x),

0≤x≤Ok+1,

(2)

(3)

由(3)式可知,在第k-1次维修后其等效役龄将由Bs,k-1回退为bs,k-1Bs,k-1,从而能够更准确地表示维修对系统部件状态的影响。

役龄回退因子b主要受维修资源投入量与维修时役龄的影响,投入的维修时间和维修费用越多,b取值越小,维修效果越好;对于同一维修行为,维修时部件役龄相对越小,役龄回退因子取值也越小,维修相对效果越好。这里采用文献[18-19]提出的计算方法求取役龄回退因子,部件s第k次维修的役龄回退因子为

(4)

式中:cs,k(ls(k))表示第k次维修、部件s维修行为编码为ls(k)时的所需费用;cs,R为部件s的更换费用;m(Bs,k)为部件s的役龄特征指标,m(Bs,k)的计算公式为

(5)

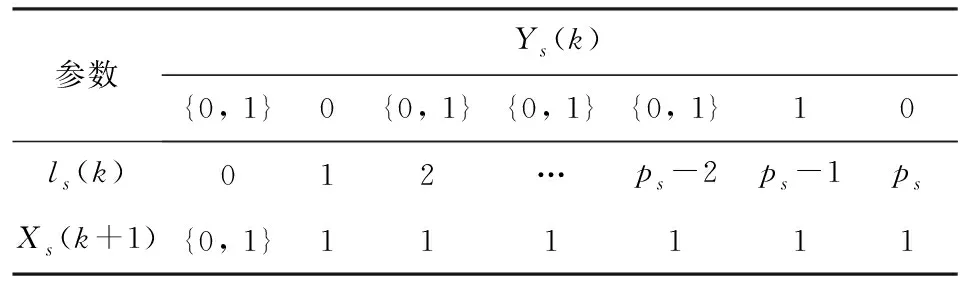

Ms,k表示等效役龄为Bs,k时部件s的期望剩余寿命,Rs,k(Bs,k)表示等效役龄为Bs,k时部件s的可靠度,Rs,k(x)表示第k个任务完成后役龄为x时部件s的可靠度。当部件s的可靠度函数符合威布尔分布时,有

(6)

将(6)式代入(5)式,有

(7)

由(4)式可知:m(Bs,k)取值为正,m(Bs,k)越接近0,修复后的等效役龄越小;m(Bs,k)取值越大,修复后的等效役龄相对越大。

故障率函数修正因子的定义与役龄回退因子类似,有

(8)

式中:q为定值,该值主要根据经验给定,维修引入缺陷的几率越高,q取值越小。

从可靠度变化特性上分析,各类维修行为都可视为不完全维修的特例。当a=1、b=1时,即为最小维修后的部件状态,即役龄未回退;当a=1、b=0时,即为更换后的部件状态。

1.3 系统可靠度变化模型

通过在序贯之间对系统内各部件进行维修,根据维修决策需求,即可在给定的任务间隔期内对被修部件和相应的维修行为进行选择性决策,提高下一任务周期内的部件可靠度,使系统任务可靠度满足任务需求。系统内各部件的修复效果与其维修行为直接相关,部件s在第k(k=1, 2,…)个任务周期内的故障率函数为

(9)

式中:ls(k-1)为第k-1次维修行为的编号,若ls(k-1)∈{0, 1},则表示未进行维修或最小维修,故障率函数未发生改变;若ls(k-1)∈{2,…,ps-2},则表示不完全维修,役龄和乘子发生改变;若ls(k-1)∈{ps-1,ps},则表示进行更换,役龄从0开始重新计算。

由(9)式可求得部件s在第k个任务周期的可靠度为

(10)

对于本文给定的串联和并联系统,系统在第k个任务周期的任务可靠度为

(11)

对于由多个部件串联和并联所组成的复杂系统,系统整体任务可靠性是决策者的关注重点,因此使R(k)达到规定要求是决策的目标。在序贯任务之间的允许维修时间是有限的,这里通过序贯选择性维修决策,在满足任务可靠度和时间约束条件的前提下,达到维修费用最小化的决策目标。由(10)式和(11)式可知,在第1个任务周期内,系统可靠度与维修策略无关,在给定可靠度模型基础上,该任务周期内的系统可靠度仅与任务周期长度相关。

1.4 维修时间模型

任意一个维修行为都会消耗一定资源和时间,由于维修性质不同,表1所示的维修行为需要分别进行分析。对于预防性更换和事后更换,假定其所需时间为定值,单纯考虑作业时间,更换所需时间并不一定长于其他维修行为,但考虑到整体换件通常需要较长的保障延迟时间,因此假定换件时间多于任意一个不完全维修或最小维修,而事后更换时间又多于预防性更换。为了简化分析难度,假设不完全维修、预防性维修和事后维修所需的时间是相同的,从构成方面分析,将维修时间分解为固定维修时间和由维修深度决定的时间,固定维修时间是与维修深度无关的维修动作所消耗的时间,如部件分解、安装、润滑、调试等,假定该时间为常值;单次维修中涉及的组件越多、投入的维修资源越多,维修效果越好,与维修深度相关的时间越长。

根据上述分析和假设,将部件s在进行第k次维修时消耗的时间Ts,k(ls(k))表示为

(12)

式中:ls(k)=0时表示未进行维修,不消耗时间;1≤ls(k)≤ps-2表示最小维修和不完全维修,ts,k(ls(k))是由ls(k)维修深度决定的时间;ls(k)=ps-1表示预防更换;ts,pr为预防更换时间;ls(k)=ps表示事后更换,ts,cr为事后更换时间。

系统第k次维修消耗的时间T(k)为

(13)

2 维修决策优化模型

对于军事装备等任务型复杂系统,在可行的维修时间内通过选择性维修尽可能提高系统在任务期间的可靠性,是主要的维修决策问题。

2.1 决策目标函数

假设初始时刻系统由全新部件组成,即各部件役龄皆为0,在序贯任务过程中,任务间隔周期长度Mk有限,以任务可靠度最大化为决策目标,对系统内部件实施选择性维修,使系统的当期任务可靠度达到最大值。决策内容包括确定当期被修部件以及相应的维修行为,因此建立决策目标函数为

(14)

(15)

其中,(14)式表示决策的目标是使第k次维修后系统任务可靠度最大,(15)式表示系统维修总时间不应超出任务间隔期Mk.

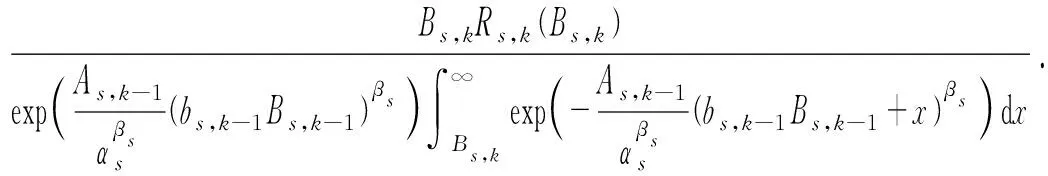

同时,系统内各部件维修行为必须为与实时状态相对应的可行解,相关约束关系如表2所示。

表2 与部件状态对应的维修行为可行解

表2中,Xs(k+1)表示第k次维修后部件s的状态,Ys(k)行和ls(k)行中的元素一一对应,当Ys(k)满足对应条件时,才能选择相应的维修行为。以ls(k)=0为例,当Ys(k)=0或1时,无论是否故障都可以不维修,修后的状态Xs(k+1)与修前保持一致,其他维修行为也由相应的Ys(k)约束,以避免对正常部件实施事后更换等不符合逻辑的维修决策方案。

2.2 决策模型求解算法

分析上述决策模型可知,序贯任务条件下的选择性维修决策可视为单次维修决策,在简单约束条件下可采用传统线性规划方法进行求解,但是由于系统状态的随机性和复杂的多重约束,必须采用具有更强的适应性和可移植性智能优化算法,常用的如遗传算法、粒子群优化算法等[20]。这里采用遗传算法对上述维修决策模型进行求解。

如第1节所述,对于构成复杂的串联和并联系统,部件s的维修行为集合为{0,1,2,…,ps},每次维修部件s在该集合内唯一取值。针对这一特征,构造长度为N的遗传染色体,染色体每一位置表示一个部件的维修行为,染色体中第s个变量的值域为{0,1,2,…,ps}。根据该遗传染色体的定义,该染色体既非二进制编码也非实数编码,染色体每一字段都有确定的值域,因此在染色体交叉和变异操作时,需要满足相关约束,确保新的子代染色体对应方案是可行的[21]。

基于遗传算法的决策优化方案求解流程如图3所示。

由图3可见:对于处于初始完好状态的多部件系统,推动仿真时间到当次任务结束,更新各部件等效役龄,通过生成随机数模拟各部件状态;将相关参数输入遗传求解模型,可求得当前状态下系统的最佳选择性维修方案;在按照维修方案完成当期维修后,更新系统仿真时间,同时推进任务时间向下个任务周期前进,进行序贯维修决策,直到系统时间达到预设的仿真时间,结束运算。

3 案例分析

为了验证本文提出的序贯选择性维修决策模型有效性,以某机械系统为维修决策对象进行建模分析,其系统功能结构如图4所示。

由图4可知,该机械系统包含3个串联子系统,各子系统包含不同部件,系统内各部件的可靠性与维修相关参数如表3所示。

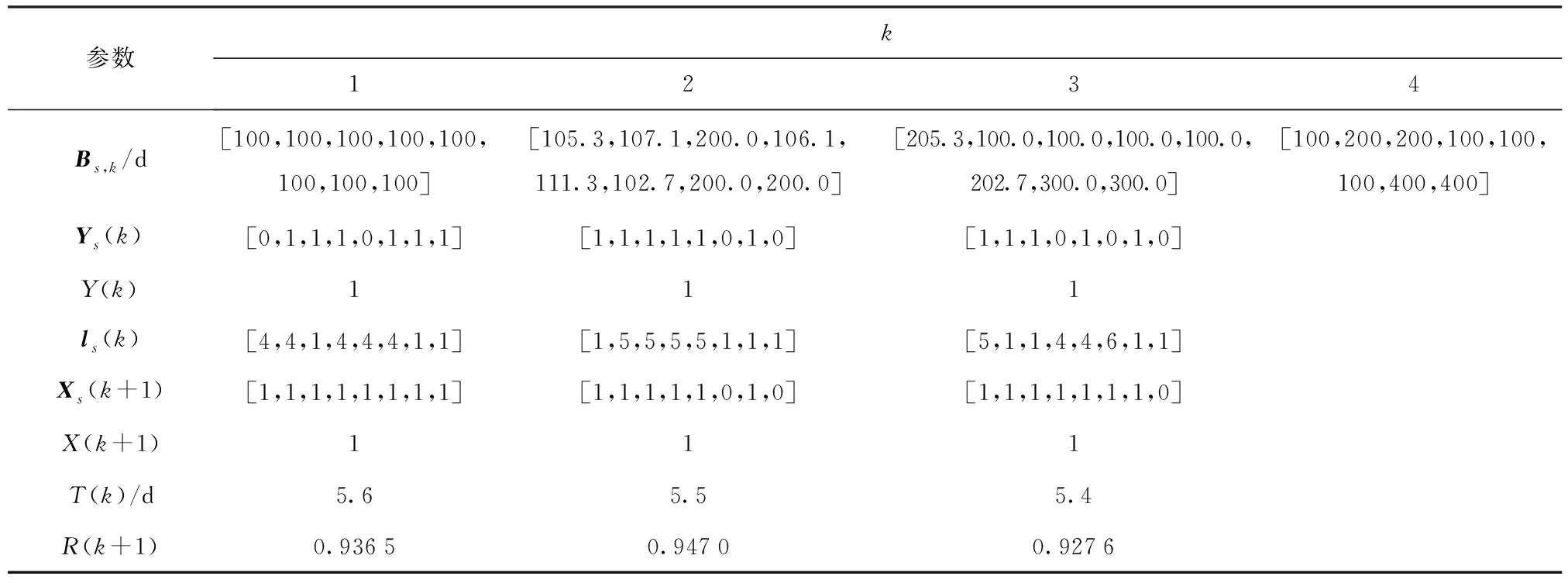

假设该系统序贯执行4次任务,Ok、Mk为定值,分别为100 d和6 d,每个部件不完全维修参数p均为6. 通过蒙特卡洛仿真模拟系统内各部件的状态变化过程,并按照本文提出的选择性维修决策方法对系统进行维修和状态更新,可以得到最优维修决策方案。由于部件以及系统故障发生具有随机性,选择性维修决策是因应系统实时状态作出的最优决策,因此每次仿真结果具有随机性。表4所示为某次仿真的过程状态与相应的维修决策结果。

由表4可知:在序贯任务过程中,以仿真求得的实时役龄向量Bs,k和系统内部件状态向量Ys(k)为输入,按照本文提出的方法进行选择性维修决策优化,即表4中ls(k)所示的维修行为向量,在下一任务周期系统可靠度可分别达到0.936 5、0.947 0和0.927 6;在给定维修时限为6 d的约束条件下,各次维修耗时分别为5.6 d、5.5 d和5.4 d,皆满足时间约束,表明在有限时间内通过选择性维修达到了系统任务可靠度最大化的目标。

理论上,不完全维修能够为决策者提供更丰富的维修行为方案,在有限时间内通过更灵活的选择性维修,相对提高系统任务可靠度,为了分析不完全维修对系统可靠度的提高效用,在维修行为中剔除不完全维修,使维修行为集合为{最小维修,预防性更换,事后更换},其他条件不变,通过蒙特卡洛仿真模拟系统状态并进行选择性维修决策。设定任务周期数为15,仿真重复次数为40次,得到的仿真结果如图5所示。

表4 某次仿真系统选择性维修决策方案

注:Bs,k为系统部件役龄向量,Ys(k)为在任务k后系统部件的状态向量,ls(k)为任务k后的最优选择性维修行为向量,Xs(k+1)为第k次维修后系统部件的状态向量。

由图5可知,在维修周期时长相同条件下,有不完全维修情况下的系统任务可靠度较同期无不完全维修条件下相对更高,在系统可靠度趋于稳定之后,二者相差基本维持在0.03左右,说明不完全维修丰富了选择性维修的决策空间,有利于在有限时间内通过更灵活的组合提高复杂系统的任务可靠度水平。

在不考虑维修时间和维修费用约束情况下,在序贯任务间隔期内系统可以进行完全更新,其任务可靠度可以保持在理想值,此案例中第1个任务周期的可靠度为0.955 8,即每个任务周期系统可靠度都将保持在0.958 8. 理论上,当维修时间受限时,序贯任务周期之间的间隔期越短,即允许维修的时间越短,系统必须进行选择性维修,而选择性维修决策空间将随时间缩短而受限,实施更换等深度维修行为的几率将降低,维修后系统的任务可靠度也将随之降低。

为了评估维修总时间对维修造成的影响,改变决策模型中的系统维修周期时长,序贯仿真选择性维修决策下系统状态的随机变化过程,得到系统任务可靠度的序贯变化曲线。由于系统以及其内部部件状态具有随机性,单次仿真并不能充分反映维修周期时长对其任务可靠度的影响,为此采用多次仿真输出平均值的方式,求得系统可靠度相对稳定的变化曲线。设定总任务周期数为10,仿真次数为40,实施仿真运算,结果如图6所示。

由图6可知,在给定维修周期时长条件下,仿真得到的系统可靠度均呈下降趋势,维修周期时长越短,系统任务可靠度下降的趋势越显著,当Mk∈{6 d,7 d,8 d}时,系统任务可靠度随任务的进行逐渐趋于稳定,能够保持在0.86以上。当Mk≤5 d时,系统可靠度将随任务的序贯进行快速降低;当Mk=3 d时,系统第10个任务周期内的可靠度将降低到0.527 5,难以确保任务的完成。该仿真结果能够为维修周期的优化提供信息,如果决策者在10个序贯任务执行过程中能够接受的可靠度阈值为0.85,则维修周期时长最小应保持在6 d以上。

由(1)式可知,本文在不完全维修模型中同时引入了役龄回退因子和修正因子,能够更真实地反映不完全维修对系统状态的作用。为了分析该模型对系统可靠性影响,分别提取两类因素进行分析:去除修正因子,保留(1)式中的役龄回退算式,构造役龄回退模型;保留修正因子,假定维修后役龄回退为0,进而构造风险修正模型,得到的仿真结果如图7所示。

本文采用的混合模型未将修后役龄归0,同时描述了维修缺陷的不良影响,理论上系统任务可靠度应低于同期的役龄回退模型和风险修正模型。图6所示的仿真结果验证了该理论,通过数值对比可以看出,混合模型下系统可靠度与其他两个模型输出值之间均保持在0.02~0.04之间,役龄回退和风险修正模型都对准确估计系统可靠度做出了相当的贡献。在实际应用中,如果役龄回退和维修缺陷都存在,则应采用混合模型充分描述这两类因素对系统可靠度的不利影响,否则可能由于乐观估计而导致系统真实任务可靠度无法达到要求,影响任务的成功执行。

4 结论

本文以复杂串联和并联系统任务为研究对象,建立了序贯任务条件下系统状态随机劣化过程模型,以最小维修、不完全维修和换件维修为部件维修策略,在有限维修时间约束下,以维修后系统任务可靠度最大化为目标,提出了选择性维修决策模型以及相应的求解算法。案例分析表明,不完全维修策略可以在有限维修时间约束下,为复杂系统的选择性维修决策提供更大解空间,有助于提高系统可靠度,使维修决策模型更具有实际应用价值。另一方面,本文采用的不完全维修模型既考虑了维修后役龄无法归0的事实,又描述了维修易引入缺陷的情况,能够更准确地描述系统可靠度,为决策者提供更具应用性的决策支持信息。对于军事装备来说,在执行序贯任务过程中,其选择性维修决策不仅面临时间约束条件,而且维修所需的备件、工具等因素往往成为制约维修的关键,下一步将针对这一问题展开进一步研究。

参考文献(References)

[1] 曹文斌,李锋,冉悄然. 面向随机任务的多状态系统选择性维修优化研究[J].军械工程学院学报,2017, 29(2):17-22.

CAO Wen-bin, LI Feng, RAN Qiao-ran.Selective maintenance for multi-state systems under stochastic missions[J]. Journal of Ordnance Engineering College, 2017,29(2):17-22.(in Chinese)

[2] Bris R, Chatelet E,Yalaoui F. New method to minimize the preventive maintenance cost of series-parallel systems[J]. Reliability Engineering and System Safety, 2003, 82(3): 247-255.

[3] Wildeman R E, Dekker R,Smit A C J M. A dynamic policy for grouping maintenance activities [J]. European Journal of Operation Research, 1997,99 (3):530-551.

[4] Yao X, Fu M, Marcus S I, et al. Optimization of preventive maintenance scheduling for semiconductor manufacturing systems: models and implementation[C]∥Proceedings of the 2001 IEEE International Conference on Control Applications. Mexico City, Mexico: IEEE, 2001: 407-411.

[6] Samrout M, Yalaoui F, Chtelet E, et al. New methods to minimize the preventive maintenance cost of series-parallel systems using ant colony optimization[J]. Reliability Engineering & System Safety, 2005, 89(3):346-354.

[7] Cassady C R, Murdock W P, Pohl E A. Selective maintenance for support equipment involving multiple maintenance actions [J]. European Journal of Operational Research, 2001, 129(2):252-258.

[8] Moghaddam K S, Usher J S. A new multi-objective optimization model for preventive maintenance and replacement scheduling of multi-component systems [J]. Engineering Optimization, 2011, 43(7): 701-719.

[9] Zille V, Bérenguer C, Grall A, et al. Modelling multicomponent systems to quantify reliability centred maintenance strategies[J]. Journal of Risk and Reliability, 2011, 225(2):141-160.

[10] Moghaddam K S, Usher J S. A new multi-objective optimization model for preventive maintenance and replacement scheduling of multi-component systems [J]. Engineering Optimization,2011, 43(7): 701-719.

[11] Pandey M, Zuo M J, Moghaddass R, et al. Selective maintenance for binary systems under imperfect repair[J]. Reliability Engineering and System Safety, 2013,113(1): 42-51.

[12] Labeau P E, Segovia M C. Effective age models for imperfect maintenance[J]. Journal of Risk and Reliability, 2011, 225(2): 117-130.

[13] Pandey M, Zuo M J, Moghaddass R. Selective maintenance scheduling over a finite planning horizon[J]. Proceedings of the Institution of Mechanical Engineers, Part O: Journal of Risk and Reliability, 2016, 230(2):179-190.

[14] Al-Baidhani F A, Sinclair C D. Comparison of methods of estimation of parameters of the Weibull distribution[J]. Communications in Statistics-Simulation and Computation, 1987, 16(2):373-384.

[15] Zille V, Bérenguer C, Grall A, et al. Modeling multi-component systems to quantify reliability centred maintenance strategies [J]. Journal of Risk and Reliability, 2011, 225(2): 141-160.

[16] Nakagawa T. Sequential imperfect preventive maintenance policies [J]. IEEE Transactions on Reliability, 1988, 37(3): 295-298.

[17] Lin D, Zuo M J,Yam R C M. Sequential imperfect preventive maintenance models with two categories of failure modes[J].Naval Research Logistics, 2001, 48(2): 172-183.

[18] Pandey M, Zuo M J,Moghaddass R. Selective maintenance for binary systems using age-based imperfect repair model[C]∥Proceedings of the International Conference on Quality, Reliability, Risk, Maintenance, and Safety Engineering. Chengdu, China: IEEE, 2012:385-389.

[19] Pandey M, Zuo M J, Moghaddass R. Selective maintenance for binary systems using age-based imperfect repair model [C]∥Proceedings of the International Conference on Quality, Reliability, Risk, Maintenance, and Safety Engineering.Chengdu, China: IEEE,2012: 385-389.

[20] 陈兆芳,张岐山.基于粒子群算法的电梯系统选择性维修模型[J].计算机系统应用,2015,35(8):229-233.

CHEN Zhao-fang, ZHANG Qi-shan. Selective maintenance decision of elevator system based on particle swarm optimization[J]. Computer System & Applications, 2015,35(8):229-233.(in Chinese)

[21] 刘文宝,王少华,孟祥辉,等. 基于遗传算法的装备维修任务规划[J].兵工自动化, 2010, 29(11):23-26.

LIU Wen-bao, WANG Shao-hua, MENG Xiang-hui,et al. Equipment maintenance tasks programming methods based on genetic algorithm [J]. Ordnance Industry Automation, 2010,29(11):23-26.(in Chinese)