一种用在自动系泊系统中的复合材料轴承的设计及应用

2018-06-28冯经明

冯经明

(特瑞堡密封系统(中国)有限公司,上海201108)

0 引言

自动系泊系统在国外已经使用多年,目前一些公司生产的自动系泊系统采用真空技术快速连接并固定泊位上的船舶,适用于各种环境和泊位条件。在这种自动系泊系统单元中,作为重要运动部件的真空吸头,要求能在承受大的冲击载荷的同时,迅速调整运动姿态,适应系泊的需要。

在以往的系泊系统中这些位置使用的是金属轴承,但在港口码头潮湿空气的环境中,金属轴承容易腐蚀,而且它们工作时需要定期润滑,维护成本高。

采用本公司复合材料制成的轴承不但能减轻系统的重量,而且该材料具有耐磨性好、强度高、自润滑等性能,非常适合应用于自动系泊系统所在的海洋工程领域。

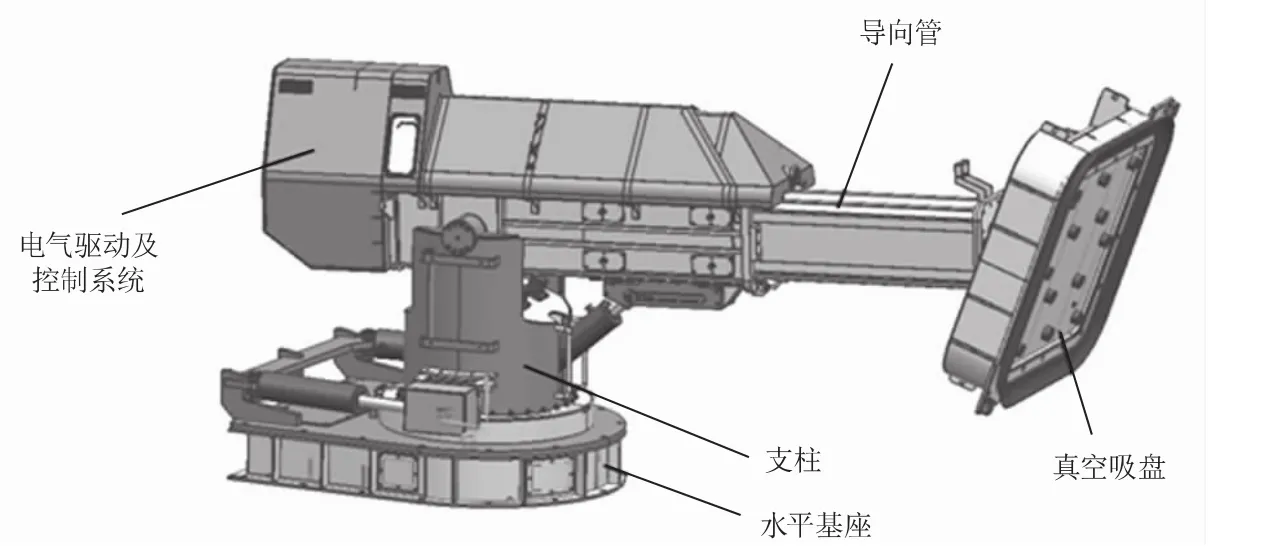

图1 自动系泊系统单元的一般构成

1 自动系泊解决方案

海洋工业正处于一个不断变化的时期,港口码头的设施也必须适应越来越苛刻的工作环境,优化泊位利用率,降低资源、空间占用及系泊所需时间,同时增加靠泊能力。在使用传统的系泊绳时,操作员可能会需要中断操作,花费时间和金钱在延迟转移的工作上。

依靠先进技术,例如自动系泊,可以提高港口程序的安全性,并减少停泊期间人员参与操作的时间。

总之,自动化系泊已经在优化船只方面发挥重要作用。一些技术领先的公司生产的自动化系泊系统,能使用实时信息监控软件来不断追踪所有系泊负载,能够在1 min内安全停泊船只,当其系泊的船只需要出发时,又能在30 s内释放船只。此类系统适用于各种环境和靠泊条件。

通常自动系泊系统单元由5个部分组成,即水平基座、支柱、导向臂、真空吸盘、电气驱动及控制系统,如图1所示。水平基座用螺栓固定在码头上,支柱可以通过阻尼缸的运动使之在水平基座上旋转;通过支柱的旋转、导向臂的直线运动,和装在真空吸盘上传感器的实时检测,真空吸盘能实现上下、左右及前后运动以及这三个方向的旋转运动,从而迅速调整姿态,准确地与船体紧密接触。一个真空吸盘对靠泊船体可产生20 t的吸附力;当对系统发出停止工作的指令时,真空吸盘就与船体脱离,从而使船只能够快速地离泊出港。

2 复合材料轴承的设计及应用

轻量化、低摩擦和长寿命是海洋工程等工业领域产品的市场趋势,因此复合材料也越来越广泛地使用在海洋工程领域中。

本案例中轴承使用的复合材料是由纤维增强材料与树脂组合而成。众所周知,纤维增强材料重量轻、振动阻尼大、耐腐蚀、抗冲击;树脂材料成本较低,并且使用方便。纤维增强材料旨在抵挡作用在层合板上的荷载;在压缩加载情况下,树脂用来为平面内载荷“加固”纤维树,并对平面外载荷通过直接压缩传递载荷[1]。

2.1 本案例轴承所用复合材料的性能

该复合材料是一种特殊的热固性材料,按照配方在树脂制造过程中添加了一定量的PTFE和二硫化钼润滑剂,该材料既适用于有水或其他介质润滑的场合,也适用于干运行的环境。这是因为PTFE润滑剂能减少摩擦和磨损的程度;二硫化钼在钢摩擦副表面能形成干润滑膜,改善摩擦和磨损性能[2]。

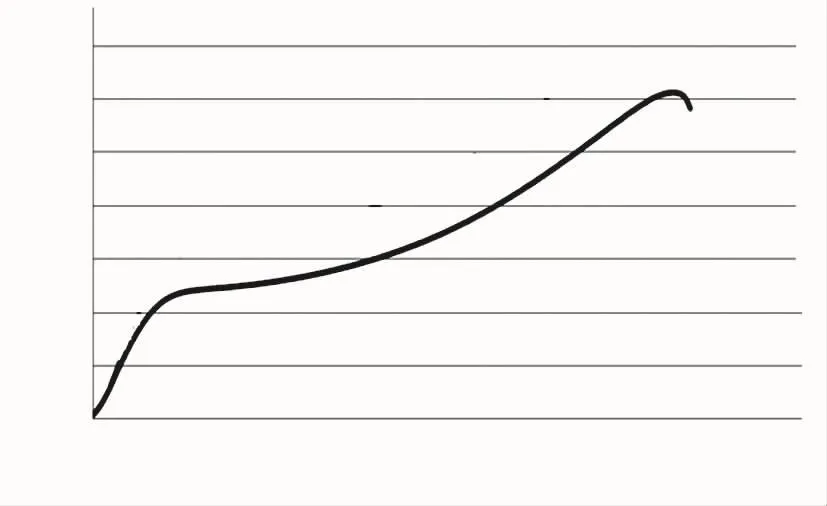

该复合材料具有良好的机械和物化性能。它的比重小,密度为1.25 g/cm3;承载能力大,压缩弹性模量达到2 800 MPa,极限压缩强度超过300 MPa,如图2所示,冲击强度达120 kJ/m2;摩擦系数低,磨损量比金属轴承材料小,如表1所示;能在-150~130℃的温度范围内使用,耐化学介质腐蚀能力强(比如海水、硫酸等),尺寸稳定(在水中浸一年后的膨胀率低于0.1%)等。

按照ISO 604标准对该复合材料的试样进行压缩强度试验,得到图2所示曲线。由图可以看出,当材料变形量小于5%时,该材料遵循胡克定律,设计轴承时也是使其形变在5%的范围内。

同时,将该复合材料与铸造铜合金进行摩擦力和磨损对比试验,如表1所示,试验表明,在相同条件下,该复合材料的摩擦系数和耐磨性远优于铸造铜合金;同时也表明,该复合材料在低速重载场合优势更明显。

图2 该复合材料的压缩强度

表1 该复合材料与铸造铜合金的对比试

图3 一对球轴承(外轴承还没有切半)

2.2 复合材料轴承的设计及安装

由该复合材料制成的直筒型轴承和球轴承,用在某客户公司的自动系泊系统单元中,其中直筒型轴承用在导向臂中,一对球轴承用在导向臂与真空吸盘的连接处,以实现真空吸盘的多个自由度运动。在此,由于球轴承设计过程比直筒型轴承复杂,故仅阐述球轴承的设计过程。

导向臂与真空吸盘连接处的轴承座孔尺寸为φ210H7,金属杆的直径为φ150h8,需要的球轴承的轴向长度为86 mm。球轴承需要承受的工作压力达到600 kN,工作温度是-20~+60℃,最大速度为1 m/min,无介质润滑。轴承座孔和金属杆均为某合金钢,表面粗糙度为Ra0.4~Ra0.8。根据已知的工作条件,设计一对由该复合材料制成的球轴承,它由内、外轴承组成,如图3所示。

其中,内轴承与金属杆过盈配合,由于金属杆的直径是150 mm,根据经验取过盈量δ=0.3 mm,内轴承与外轴承的间隙值取0.8 mm。外轴承经厚度为4 mm的锯片切半后,再以机械方式固定在轴承座孔中。设计的球轴承的内轴承和外轴承如图4和图5所示。

对于该复合材料轴承的安装,一般有四种方式。

第一种是采用液氮冷冻安装,它适合安装外径在250 mm以上的轴承。

第二种是采用粘结剂粘结安装,一般而言,当工作温度超过60℃时才采用此方式。

图5 球轴承的外轴承设计图

第三种是在常温下利用液压工具或工装沿轴向方向进行压装,这适用于过盈量不大的情况。

第四种是采用螺栓等进行机械固定安装,轴承壁比较厚时可采用此方式。

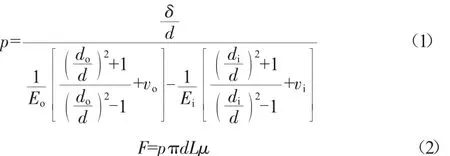

安装球轴承的内轴承时,内轴承与金属杆是过盈配合,因此可对金属杆进行液氮冷冻后,再把内轴承装在金属杆上。但也可以采用第三种方式进行压装,这时需要比较准确地计算出加在该复合材料轴承上的轴向压装力,否则容易损坏该轴承。根据多年的安装经验,压装力可以结合下面两个公式计算出来[2]:

图4 球轴承的内轴承设计图

式中,p为过盈配合面的界面压力;d为名义过盈直径;δ为内轴承内径与金属杆的过盈量;vo、vi分别为球轴承和金属杆的泊松比;Eo、Ei分别为球轴承和金属杆的压缩弹性模量;di为金属杆的内孔直径(如果有);do为内轴承的外轮廓有效直径;L为内轴承的轴向长度;μ为内轴承和金属杆配合面的摩擦系数。

对于本案例,Eo=210 GPa,Ei=2 800 MPa,由于Eo远大于Ei,所以公式(1)可以简化为公式(3):

根据金属杆的直径φ150h8,结合经验可取δ=0.3 mm,把d=150 mm,vo=0.3,do=(175.7+195.6)/2=185.7 mm,代入公式(3),可以得到p=1.11 MPa,借助类似该工况的实验结果,取μ=0.11~0.12,将p=1.11 MPa,L=86 mm代入公式(2),可以得到F=4.9~5.4 kN。

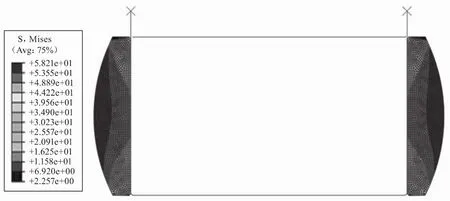

在安装内轴承前,采用FEA软件对内轴承进行安装前后的应力分析,结果表明选取的过盈量δ=0.3 mm给内轴承带来的内应力不大;而且FEA软件输出的压装力F与公式(2)计算的压装力很接近,如图6所示,验证了上述设计是合理的。

图6 用FEA软件对内轴承安装后的应力分析

2.3 自动系泊系统试验

该自动系泊系统在完成本体建造工作后,需要对其进行各种试验。首先在自动系泊系统出厂前需要对每一个系泊系统单元进行连续两个月的载荷试验,该载荷试验在专门设计的台架上进行,如图7所示,载荷大小和流程按照需要入级的船级社标准进行。

载荷试验是一个非常重要的试验,它能检查所使用的复合材料轴承和其他零部件能否承受长时间工作载荷。在连续两个月的载荷试验后,试验结果表明该复合材料轴承满足试验要求。

图7 系泊系统单元的载荷试验

在载荷试验合格后,对每个单元进行功能性控制系统试验、寿命试验等其他试验,再进行自动系泊系统的联动试验。最后在港口码头安装好该自动系泊系统后,进行相关验证试验。这些试验前后持续了一年时间,最终试验表明,整个自动系泊系统通过了验收。

3 结语

为了适应轻量化、低摩擦和长寿命的市场趋势,在自动系泊系统的重要部件中采用复合材料轴承替换以往使用的金属衬套,试验表明它是可行的,能更好地满足系统的功能需要,同时延长系统的使用寿命。当然,它也可以逐步应用到海洋工程的其他设备中去。

[1]ASSOCIATES E G.船复合材料[M].2版.赵成璧,唐友宏,译.上海:上海交通大学出版社,2013.

[2]VAN BEEK A.Advanced Engineering Design: Lifetime Performance And Reliability[M].Delft:TU Delft,2015.