某弹载电子设备热设计研究

2018-06-28王虎军

王虎军 付 娟

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

0 引言

弹载电子设备受应用平台的限制面临着可用空间和重量等多方面的限制,为了提升性能,大功率电子器件和大规模集成电路在弹载电子设备上的应用越来越多,导致其功率密度越来越大。受外部气动加热的影响,在导弹飞行中段和末段开始工作的电子设备还要面临很高的初始工作温度,这使得弹载电子设备的散热问题日益突出[1-3]。弹载应用平台的特殊性和电子设备短时工作的特点决定了其难以采用传统的风冷或液冷等传统的冷却方式解决设备散热的问题,目前,弹载电子设备主要采用热传导及热沉储热等被动冷却方式进行散热[4]。本文结合某小型弹载雷达的热设计,对弹载电子设备的散热技术进行了研究。

1 系统热设计

1.1 系统概述

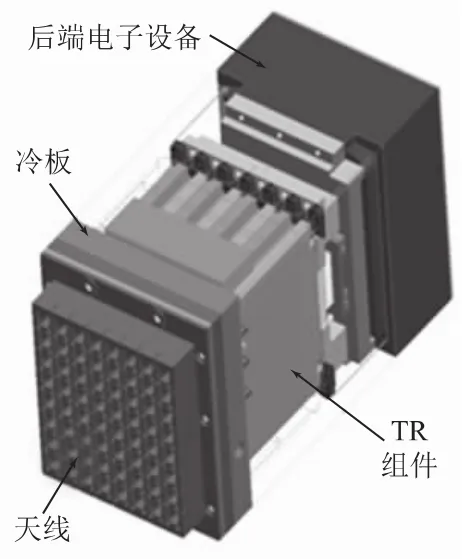

图1 某小型弹载雷达结构图(外围框架未显示)

某小型弹载雷达系统由天线、TR组件、冷板、框架结构和后端电子设备组成,如图1所示(图中框架结构未显示)。系统中主要的功率器件为8个TR组件,每个组件中包含8个大功率芯片,芯片尺寸为3mm×3mm×1.5 mm,热耗为3.5 W。芯片先焊接在同样大小的钼铜上,再与铝合金底板焊接。

1.2 热设计

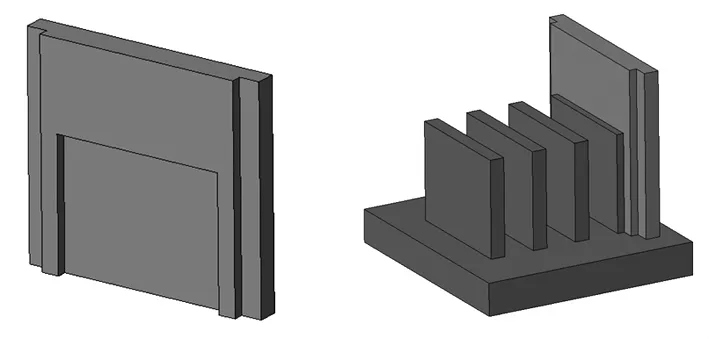

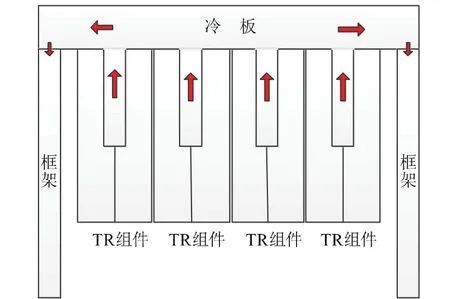

该雷达工作在飞行末段,受外部气动加热影响,初始工作温度为65℃,要求系统连续工作3 min后,芯片壳温最高温度不超过117℃。系统在弹载应用环境实际工作时,除依靠结构件热容吸热(辐射散热可忽略)外,难以采用其他散热方式。系统大部分发热量都集中在TR组件内,组件采用背靠背设计,组件背部采用异形设计,能够与冷板上的导热翅片匹配接触,如图2所示。组件热量通过导热翅片传导到冷板上。利用TR组件壳体、冷板和框架等金属结构件的热容作为热沉,吸收组件工作时耗散的热量,传热路径如图3所示。

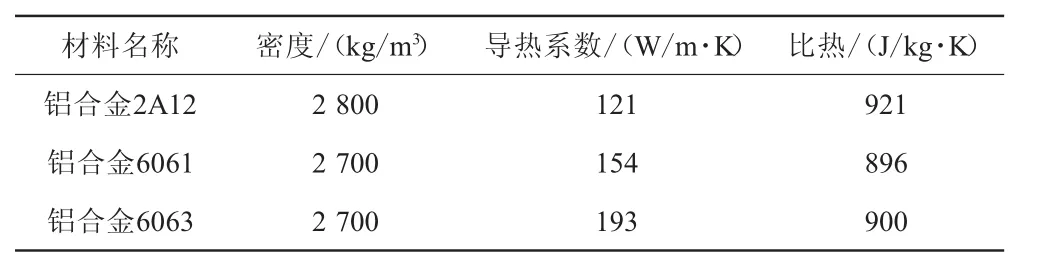

综合考虑系统的力学性能要求和散热需求,框架结构选用铝合金2A12材料,冷板采用高导热的铝合金6063材料,组件盒体采用铝合金6061材料。各材料的热物性参数如表1所示。

2 热仿真分析

图2 TR组件和冷板

图3 传热路径示意图

表1 材料热物性[5]

利用仿真软件对电子设备开展热仿真分析,根据软件处理和网格划分的需求,对模型进行简化:(1)忽略螺钉孔和倒角等特征;(2)忽略电连接器和设备的连接件等;(3)忽略电连接器、电缆线、设备的连接件、紧固件等;(4)忽略内部结构件壳体之间的辐射换热;(5)弹载电子设备工作的海拔高度通常都比较高,空气密度小,因此忽略组件与环境之间的对流换热。

建模过程中忽略了各种连接件和接插孔等结构和特征,对系统总重量会有所影响,为了减小模型简化对瞬态热分析过程的系统储热能力的影响,模型中在材料设置上进行了等效处理,根据各个部件体积的差异对相应的材料密度进行等效,保证整个模块的质量不变。具体的仿真模型如图4所示。

图4 热仿真模型

系统的初始工作温度为65℃,连续工作3 min,图5给出了3 min末的整体结构和TR组件各芯片的热仿真温度分布云图。从图中可以看出,最高温度出现在边缘位置的功率放大器处,这是因为单个TR模块中芯片并不是对称分布的,该位置到冷板导热肋的距离最远,并且侧边的功率放大器对应位置的TR壳体厚度比其他位置要薄,这就导致其温度要高于其他芯片,最高温度达到122.8℃,不满足壳温低于117℃的要求。

图5 系统在3 min末的温度分布云图(单位:℃)

3 优化设计

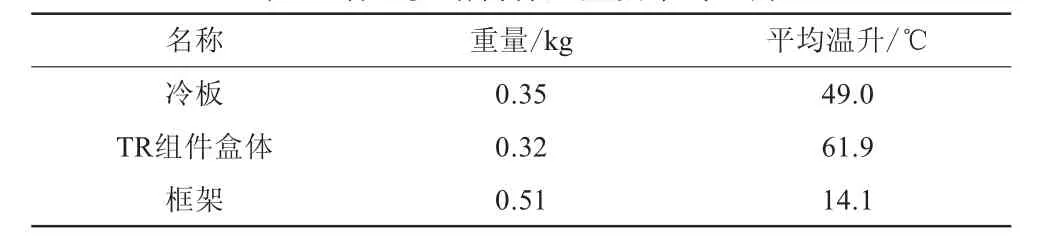

仿真分析结果表明,芯片的最高温度超过允许温度5.8℃,不能满足其工作温度要求,需要进行进一步的优化设计,提升系统的储热能力,从而降低发热器件的温升,使其在要求的温度范围内工作。表2给出了各主要结构件的重量和平均温升,结合图5的温度分布可以看出,框架的质量比冷板和TR壳体总质量还大,但是由于其距离热源的位置较远,热量要经过TR壳体和冷板才能到达框架,导热路径太长导致其温升很小,这说明框架的热容没有得到有效的利用。因此可以对系统结构进行优化设计,TR组件盒体是组件热量传出的第一步,温升最高,若是该处能够增加一条传热路径将热量导出,将会降低TR组件功率放大器的壳体温升。

表2 各主要结构件重量及平均温升

另外,对于弹载雷达这种具有短时工作、高发热特性的电子设备,利用合适温度的相变材料来增加系统热沉是解决其散热问题的一种重要手段[3-4]。

基于以上分析,系统做如下改进,在TR组件和框架之间增加相变冷板,如图6所示。采用导热衬垫填充相变冷板和TR组件之间的间隙,采用螺接的形式将相变冷板固定在框架上,并在接触面涂抹导热硅脂,保证各接触面接触良好。改进设计后可以从以下两方面改善系统散热:一方面在相变冷板内填充相变材料,增加系统热沉。由于系统初始工作温度已经达到65℃,因此,这里选用相变温度约为70℃的相变材料,相变材料的焓值分布图如图7所示。另一方面在TR组件和框架之间建立了新的传热路径,降低TR组件与框架之间的传热热阻,传热路径示意图如图8所示。

图6 系统剖视图

图7 相变材料焓值分布图[3]

图8 传热路径示意图

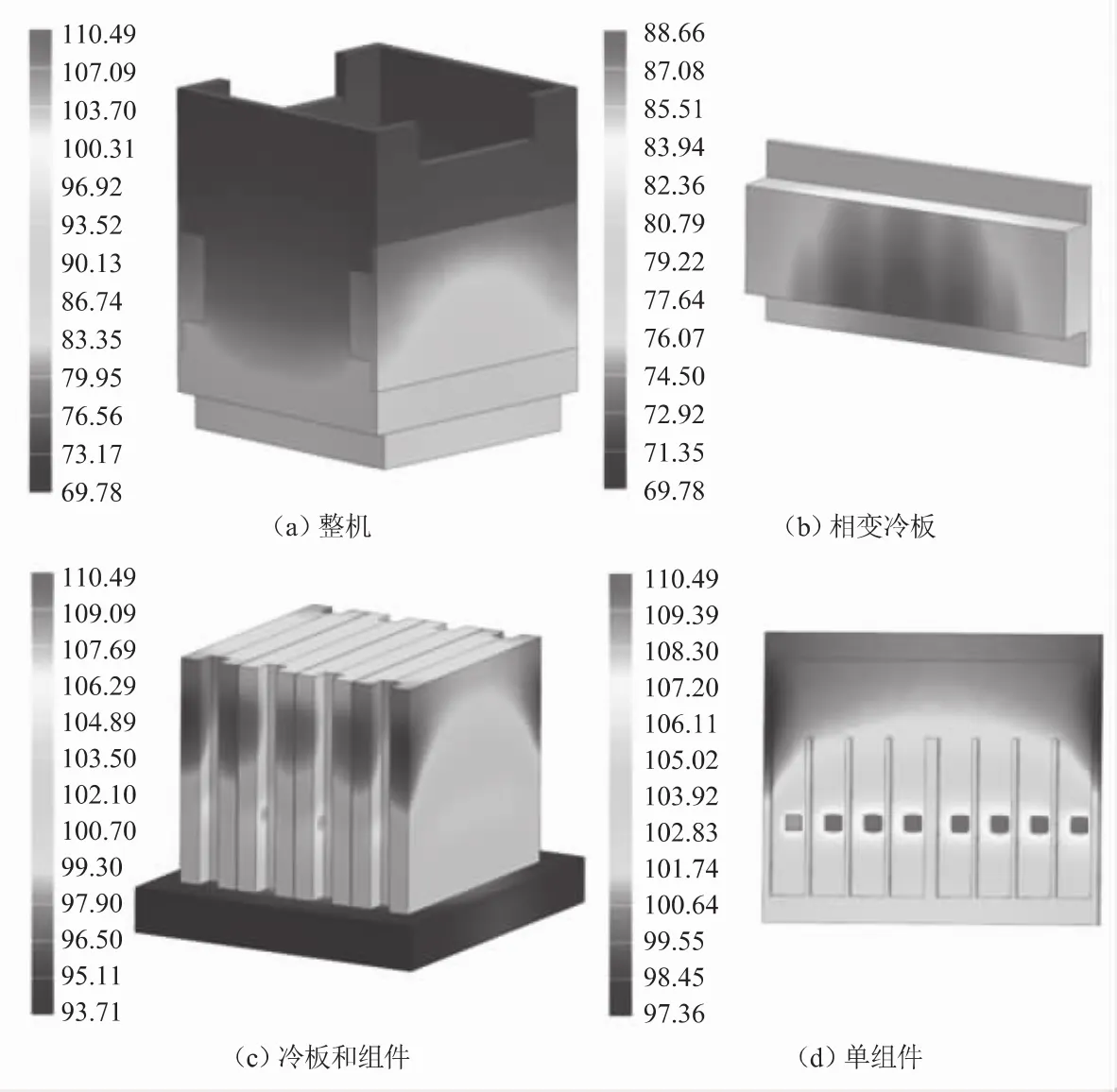

根据以上优化设计,在原初始条件和边界条件不变的情况下,对模型进行热仿真分析,热分析结果如图9所示。从图中可以看出,优化设计后,组件温度明显降低,框架结构温升水平有所提高,芯片最高温度为110.49℃,满足工作温度不超过117℃的温度指标要求。

图9 优化后系统热仿真分析结果示意图(单位:℃)

4 结语

弹载应用平台的特殊性和大功率集成封装模块的应用导致弹载电子设备的散热问题日趋严重。本文以某小型弹载雷达的热设计为例,对弹载电子设备的散热设计进行了研究。文中通过优化设计和仿真分析发现,优化内部导热路径和相变组件的设计与利用可以有效降低大功率芯片的温度,是解决弹载电子设备短时间大热耗工作的重要措施,对弹载电子设备的散热设计提供了参考。

[1]陈世锋.雷达制导部件高热流密度组件散热技术[J].电子机械工程,2014(2):12-15.

[2]刘琳.某弹载雷达天线系统结构设计[J].机械与电子,2017,35(9):24-26.

[3]杨双根,袁智,付娟,等.弹载雷达导引头热设计技术探讨[J].电子机械工程,2017,33(1):44-47.

[4]尹本浩,刘芬芬,王延.弹载电子设备相变热沉装置散热性能研究[J].电子机械工程,2015(6):6-10.

[5]黄伯云,李成功,石力开,等.中国材料工程大典(第4卷):有色金属材料工程(上)[M].北京:化学工业出版社,2006:64-98.