颗粒增强镍基复合材料的研究进展

2018-06-26000市先进高温材料及其精密成形重点实验室000交通大学金属基复合材料国家重点实验室000苏隆超合金航材股份有限公司05

, , ,, , ,,,, ,(., 000; .市先进高温材料及其精密成形重点实验室, 000; .交通大学金属基复合材料国家重点实验室, 000; .苏隆超合金航材股份有限公司,苏 05)

1 镍基复合材料发展概况

长期以来,科学工作者一直试图研制一些更强、更硬、更轻并且更耐高温的材料[1]。过去几十年中,人们对于金属基复合材料当中增强体/基体的结合有了更深入的认识,特别是在颗粒增强金属基复合材料方面[2]。颗粒增强金属基复合材料的基体金属主要包括铝、镁、铜、钛、铁和镍,陶瓷增强体主要有硼化物、碳化物、氮化物、氧化物和它们的混合物[3]。近几年,陶瓷基复合材料和金属间化合物基复合材料也得到长足发展。颗粒增强金属基复合材料可以将金属的性能,例如良好的塑性、韧性、成型性以及优秀的传热与导电能力,与陶瓷的特性,诸如高硬度、高强度、高模量、耐高温性能和低热膨胀系数,结合起来[4]。因此,颗粒增强金属基复合材料有望拥有比基体合金更高的比强度、比刚度、热稳定性以及耐热性。从工程应用视角来看,颗粒增强金属基复合材料拥有纤维增强金属基复合材料不具备的特征,如各向同性。此外,相对于纤维增强金属基复合材料,颗粒增强金属基复合材料制备成本更低,更易于利用诸如挤压或锻造之类的二次成型工艺进行加工。基于以上优点,使得颗粒增强金属基复合材料成为航空航天业和汽车工业极具潜力的备选材料[5]。

基于航空发动机和燃气轮机领域的重大需求,尺寸大、结构复杂的耐高温部件的制造引起广泛关注。镍基复合材料由于其在高温力学和蠕变抗力等方面的优异表现,有望成为此类大尺寸复杂结构部件的备选材料。为了实现颗粒增强镍基高温合金复合材料件的成型,研究者开发出多种各具特色的制备方法,如放电等离子烧结法、自蔓延高温合成法、电铸法、真空渗铸法、电沉积法和熔铸法等[6]。上述制备方法各具特点,如熔铸法成本比较低,易于实现大规模生产;烧结法可以制备高体积分数(30%以上)的镍基复合材料等。但各种方法都面临着一些尚未完全解决的关键瓶颈问题。本文分析了现有镍基复合材料制备方法的优缺点,并对其发展趋势做出了展望。

2 制备方法分类

复合材料有多种分类方式,按照增强体的形态可以将复合材料分为颗粒增强、纤维增强和层状增强;按照复合材料基体可以分为金属基复合材料、高分子基复合材料和陶瓷基复合材料;按照制备方法进行分类可分为固相法、液相法和固液相法等。其中金属基复合材料又可根据所采用的基体的金属类型分为铝基复合材料、钛基复合材料、铜基复合材料和镍基复合材料。本文着重对镍基复合材料的制备方法进行分类,综述了前人的研究成果。

2.1 粉末爆炸压实

爆炸压实处理是一种制备镍基复合材料的常规方法,该方法是将金属间化合物粉末和镍粉放在一个圆柱形的容器内,压实,并用钢插头封住[7]。复合材料形成过程可以分为两个阶段,在第一个阶段,压实粉末初始的致密主要由AMN3的爆炸来完成。第二阶段,粉末致密化主要依靠MWZHx20的爆炸来实现。J. Bystrzyck等[7]以Ni粉和NiAl粉为原料,利用粉末爆炸压实的方法成功制备了Ni/NiAl复合材料。结果显示,随着NiAl体积分数的升高,气孔及NiAl颗粒的尺寸会有轻微增长。同时,镍基体晶粒尺寸也有一些增大。NiAl颗粒的尺寸增大可能是单个NiAl颗粒在爆炸压紧过程中发生焊合引起的,因为这种现象更明显地发生在NiAl体积分数的增加而更高的复合材料中。另一方面,即便复合材料的气孔随着NiAl颗粒的体积分数的增加而明显上升,复合材料镍基体与原始镍粉的尺寸却并无明显不同。

J.Bystrzyck等认为高体积分数(如60%)的NiAl/Ni复合材料可以通过粉末爆炸压实法来制备,并且所制得的材料孔隙率非常低,最大也不超过1%。同时Ni基体晶粒的尺寸和爆炸前原始的Ni粉末相差无几。NiAl颗粒经历了焊合,尤其是在NiAl颗粒体积分数高的位置。

爆炸压实处理可以制备高体积分数的复合材料,并且制得的复合材料的致密度比较高,同时能够保持制备材料的晶粒尺寸与爆炸前的Ni粉末尺寸大体一致。爆炸压实处理制备复合材料面对的问题是制备复合材料的程序过于复杂,设备要求高,安全性方面需要特别注意。

2.2 超高温处理

近年来,一种液态金属熔融液中原位自生增强相的工艺为铸造复合材料的近成型零件提供了一种新的制备方法[8]。

Kattamis等[9]利用浇铸一个过饱和的Fe-Ti-C和Ni-Ti-C铸锭的方法分别合成了TiC颗粒增强Ni、304不锈钢和IN-100镍基高温合金的复合材料。F.S. Yin等[10]利用高温熔炼的方法成功通过原位反应制备了TiC颗粒增强镍基高温合金为基体的复合材料。研究复合材料经过不同熔炼温度处理后所生成的晶粒及显微组织可以发现,高温合金无论是晶粒尺寸还是微观组织,在经过超高温熔炼后,都发生了明显的变化。在一般条件下,传统的铸造高温合金由固溶相γ,沉淀相γ′,共晶相(γ+γ′)和(Ti,Nb,W)C碳化物组成,晶粒是粗大的长条状,碳化物的形态则为汉字状。然而,经过2123K的高温处理后,得到了非常均匀的等轴晶晶粒和块状(Ti,Nb,W)C碳化物。为了进一步验证这一结果,F.S. Yin重复了这一实验并得到了相似的结果。

F.S. Yin等认为传统的熔铸工艺生产条件下,γ等轴晶形成后,(Ti,Nb,W)C型的碳化物通过析出生成,且碳化物的形态皆为汉字状。经过2123K高温处理之后,熔融金属液里氮含量极大提升。合金里的N元素和Ti元素结合生成了TiN,而TiN可以作为(Ti,Nb,W)C型的碳化物的非均质形核核心。这种情况下,(Ti,Nb,W)C型的碳化物可以在熔融的金属液里形成并以一种近于均衡的方式生长,最终长成了八面体块状。总体而言,熔体的超高温处理使得Ni基高温合金里的(Ti,Nb,W)C颗粒分布得更加均匀;同时也提供了一种制备MC颗粒增强复合材料的方法。

超高温处理法处理过的镍基高温合金得到了非常均匀的等轴晶晶粒和块状(Ti,Nb,W)C碳化物,这可作为一种制备原位自生型复合材料的方法;然而超高温处理法的能耗较高,并且仅对原位自生型的复合材料有效果,对于外加法引入的增强相颗粒的效果如何还不得而知,且超高温处理造成合金中N、O含量增加将会影响合金性能,因此超高温处理的效果需要进一步验证。

2.3 熔铸法

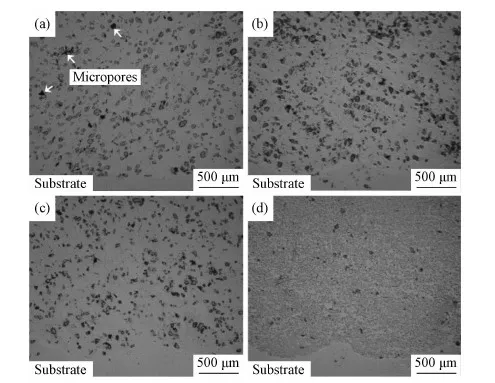

原位反应生成的增强相颗粒具有与基体结合更紧密的界面从而获得更好的力学性能,因此这种制备复合材料的方法逐渐被人们重视[11-14]。刘宗德等[15]以电解镍块(8mm厚,纯度99.98%),钛粉(300目,纯度99.9%)和碳粉(100目,纯度99.8%)为原材料,利用原位自生的方法成功制备出了TiC/Ni复合材料。刘宗德截取了铸锭上中下三处的材料进行了组织观察,结果如图1所示,这些复合材料几乎不存在缺陷,气孔少、致密度高。TiC颗粒大多为立方体,均匀分布在基体中。由于横向生长动力学的各向异性,TiC颗粒在熔体中的生长倾向于形成有小面的晶体。除此之外,在基体中还可以看到一些细纤维相,如图1(a)箭头所指。尽管TiC和Ni的密度有所不同,但TiC增强体仍然均匀地分散在整个试样的基体合金中,而不仅是聚集在上部。这要归功于电磁搅拌带来的积极作用,阻滞了TiC颗粒的上浮。另一个令人意外的发现是,大的立方碳化物从顶部到底部逐渐增加,而细小一些的碳化物情况则相反。这可能与TiC在凝固过程中的生长机制有关。

图1 典型的TiC增强Ni基复合材料的铸态组织照片 (a) 上部; (b) 中部; (c)底部[15]Fig.1 Typical morphology of the as-cast TiC reinforced Ni matrix composite after etched: (a) the top portion; (b) the middle portion; (c) the bottom portion[15]

作者还对TiC/Ni复合材料的力学性能进行了测试,实验结果显示,材料的屈服强度为385±3MPa,拉伸强度是591±5MPa。同时,作者测试得到的材料三点弯曲强度为1362±12MPa。

刘宗德认为,复合材料是由TiC相和Ni相组成的,而不是Ni-Ti或者Ni-Ti-C。在制备过程中,Ni扮演了稀释剂的角色,而Ti和C则作为反应物生成了TiC。生成的TiC均匀地分布在镍基体中,且TiC和Ni的界面无明显杂相。生成的TiC颗粒有两种形态,一种是大的立方体形状,另一种是细的纤维状。可以确定的是大的立方体状的TiC颗粒是初生相而细纤维状的TiC是TiC-Ni的共晶相。所制备的TiC/Ni复合材料的屈服强度中等,但是抗拉强度较好。

原位反应生成的增强相颗粒具有和基体结合更紧密的界面以及更好的力学性能,同时这些复合材料几乎不存在缺陷,气孔少,致密度高。难以实现对增强体的形状、尺寸的调控是熔铸法所面临的主要问题,这直接决定了材料是否具有良好的抗蠕变与抗疲劳性能,影响材料在实际生产中的应用。

2.4 自蔓延高温燃烧合成

燃烧合成,或者说自蔓延高温合成相对于传统方法制备先进材料更有吸引力且经济上可行。通常情况下,燃烧合成过程必须和热压、挤压或热等静压等二次加工工艺相结合,以获取致密组织和良好性能。

利用这一方法,Zhang等人[16]成功制备出了TiC/Ni基复合材料并研究了其组织与性能。结果显示,TiC-Ni材料由球状的TiC相(黑色)和将它包裹粘接起来的Ni相(白色)组成,这种均匀Ni网的组合方式相对于纯的TiC极大地提高了材料的韧性。结果还显示TiC颗粒的尺寸随着Ni含量的增加而逐渐降低。作者给出的解释是,随着Ni含量的增加,燃烧温度变得更低,晶粒尺寸也变得更小,这是由于TiC晶粒生长是燃烧温度的指数函数。同时,液态的金属Ni围绕在TiC晶粒周围,使得扩散路径增加,减小了TiC晶粒生长的驱动力并阻止了TiC颗粒之间烧结形成更大的晶粒。

Azadmehr等人[17]利用自蔓延高温合成技术成功制备出了(W,Ti)C-Ni复合材料。不同于前人的研究,在Ti-C陶瓷合成已被许多学者研究的情况下[18-21],作者试图引入W元素,制备一种(W,Ti)C-Ni复合材料。实验结果表明,复合材料的组织由气孔、亚微米级的颗粒和直径超过10μm的比较大的颗粒组成。作者结合XRD的结果进行了分析,发现合成的材料中有TiC相、Ni相和C相。作者援引前人关于燃烧合成TiC-Ni复合材料的研究结果并结合自己的实验结果认为原位自生的TiC相是固溶和时效的结果[22]。按照这种机制并结合Ti-Ni二元相图,在942℃生成融化的TiNi相,随后,C开始固溶到这一相里,固溶之后Ti和C之间的反应开始,原位自生的TiC开始产生并在熔融的金属液里沉淀。

Azadmehr等认为使用SHS方法可以成功制备(W,Ti)C-Ni复合材料,并且当W/Ti原子比为2时得到的复合材料有更好的硬度与韧性。Azadmehr等制备的复合材料的相组成皆是由颗粒状的(Ti,W)C颗粒与长条状WC组成。同时,在复合材料中还发现了Ni2W4C和η相等其他相。

高温自蔓延以自蔓延方式实现粉末间的反应,与制备材料的传统工艺比较,工序减少,流程缩短,工艺简单,一经引燃启动过程后就不需要对其进一步提供任何能量。由于燃烧波通过试样时产生的高温,可将易挥发杂质排除,使产品纯度高。同时燃烧过程中有较大的热梯度和较快的冷凝速度,有可能形成复杂相。这种方法的不足之处在于对设备要求高,成本较高,不能制备形状复杂的部件。

2.5 增材制造

2.5.1分层实体制造 梯度功能材料是一种新的材料设计概念。由于梯度功能材料的组成与结构是连续变化的,因此它的性能也是连续变化的。作为一种非均匀材料,梯度功能材料有许多优势,如将梯度功能材料用作界面层来连接不相容的两种材料,可以大幅度提高粘结强度。梯度功能材料的制备分为两步:成型与合成。分层实体制造作为一种新的梯度功能材料快速成型方式,近几年得到了迅猛的发展。分层实体制造源于传统的3D CAD文件,最终转变为一种标准的制造成型工艺。张宇民[23]等人利用SHS合成技术和分层实体制造工艺成功制备了TiC-Ni复合材料。研究发现[23],当Ni的含量小于15wt.%时,材料中存在许多大尺寸的TiC晶粒和气孔。当Ni的含量在20~30wt.%之间时,有许多小的球状的TiC晶粒存在,随着Ni含量的提高,TiC晶粒的尺寸逐渐减小。

2.5.2激光金属沉积 激光金属沉积技术是一项典型的增材制造技术,它以激光为能量源,利用计算机控制执行机械的维度,因此在制备以粉末或丝状为原料的复合材料时具备特殊的能力[24-30]。Chen等人[31]运用激光金属沉积法成功制备了TiC/In718复合涂层。图2是用激光金属沉积法在不同单位面积激光能量条件下制造的TiC/Inconel 718复合涂层的低倍光学显微照片。一般情况下,涂层和基体金属都有一个和基体连贯的结合界面,界面上很少有明显的微观裂纹。对于不同的单位面积激光能量(80~120kJ/m)输入,增强相为颗粒形态并且均匀地分布在基体中,如图2(a)~(c)所示。然而在低能量密度(80kJ/m)的激光金属沉积法制备的复合材料中,也会有少量微型孔洞。当激光的能量密度大于100kJ/m时,使用激光金属沉积法制备的复合材料中未发现明显的微观气孔,如图2(b)~(d)所示。除此之外,当激光的能量密度大于120kJ/m时,复合材料的微观组织开始发生变化,增强体的组织开始出现轻微的细化现象,如图2(c)。当激光的能量提高至160kJ/m时,激光金属沉积技术制备的复合材料的组织开始发生显著变化,增强体相被显著细化并且分布得更加均匀。

图2 不同激光密度下激光金属沉积制备的TiC/In718复合涂层的横截面组织照片 (a) E1/480kJ/m; (b) E1/4100kJ/m; (c) E1/4120kJ/m; (d) E1/4160kJ/m [31]Fig.2 OM images showing low-magnification cross-sectional microstructures of LMD-processed TiC/Inconel 718 composite coatings using various laser energy per unit length (E): (a) E1/480kJ/m; (b) E1/4100kJ/m; (c) E1/4120kJ/m; (d) E1/4160kJ/m [31]

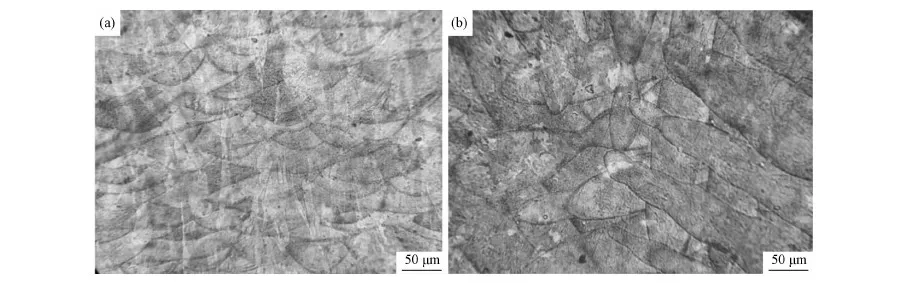

2.5.3选区激光熔覆 选区激光熔覆技术是增材制造的常用方法[32],Wang等人[33]运用此技术成功制备了纳米TiC增强Inconel 718基体的复合材料。图3(a)是所制备材料的平行于熔覆方向的截面的光学显微照片。从图中可见,激光扫描轨迹横穿观察面并且产生了弧线状的熔池,熔池的平均深度约为40μm。由于激光扫描方向每一层都有变化,所以在横截面观察到的熔池其尺寸是变化的,变化范围约在50~100μm之间。图3(b)是平行于扫描方向的横截面。不同方向的多轴向激光扫描线可以被明显地观察到,多方向扫描是一种被用来避免可能的各向异性的策略。材料组织影响着性能并同时提供着由于加入纳米TiC颗粒而引起的强化机制的信息。

图3 选区激光熔覆In718合金不同方向横截面的组织 (a) 制备方向和(b) 扫描方向[33]Fig.3 Optical micrographs of SLMed Inconel 718 cross sections parallel to (a) build direction, and (b) scanning direction[33]

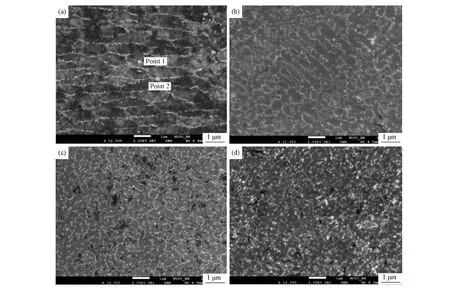

图4是添加不同质量分数纳米TiC颗粒的复合材料的扫描电镜照片。从图中可以清楚地看到纳米TiC颗粒的添加量显著地影响着选区激光熔覆后Inconel 718材料的显微组织。图4(a)是纯Inconel 718合金的扫描照片,图中可清晰地看到细长的等轴晶晶粒,这些晶粒长度大约为2~3μm,宽度为1μm。EDS分析表明,晶体结构为γ相。随着纳米TiC颗粒含量增加,材料的组织明显地从细长状向等轴状转变。例如,图4(b)是添加了质量分数为0.25wt.%纳米TiC的复合材料组织,在图中可以看成是等轴晶与细长状晶粒的混合。细长晶粒的长度大约为1.5μm×0.5μm,等轴晶的尺寸则大约分布在0.3~0.6μm之间。随着纳米TiC颗粒质量分数的进一步增加,如图4(c)和(d),更细的等轴晶开始出现。

2.5.4激光工程近净成形沉积 激光工程近净成形沉积过程合并了立体平版印刷和激光熔覆的特征,是一种激光辅助制造工艺,已在制备复合材料方面得到应用[34-35]。Zheng等人[36]利用这一工艺成功制备了TiC/In625复合材料。图5是激光工程近净成型沉积制备的Ni包覆TiC颗粒增强In625基体合金的复合材料,颗粒质量分数为20%。如图5(b)所示,一部分TiC颗粒的周围仍然存在Ni涂层,同时TiC颗粒与基体之间的界面是连续并且无缺陷的。此外,在激光工程近净成型沉积过程中,TiC颗粒表面的Ni涂层局部也发生了向基体In625合金当中溶化与溶解。图5(c)与图5(d)是激光工程近净成型沉积法制备的未用Ni包裹TiC颗粒的In625基复合材料扫描照片。图5(c)中的TiC颗粒含量明显低于图5(a)中的,仅为14wt.%,因为在制备过程中未用Ni包裹的TiC颗粒有一定的损失。图5(c)中观察到了气孔的存在,因为与金属相比,陶瓷相因其较差的热冲击性质和高的熔点,一般更难以利用激光辐照加工,而陶瓷颗粒表面的金属涂层可以帮助消除热冲击,因此减少气孔的形成。

图4 不同TiC含量的TiC/In718复合材料的组织: (a) In718; (b) 添加0.25wt.% TiC; (c)添加 0.5wt.% TiC; (d) 添加1wt.% TiC[33]Fig.4 SEM images showing microstructures of as-deposited TiC/Inconel 718 composites with different TiC additions: (a) pure Inconel 718, (b) 0.25wt.%TiC addition, (c) 0.5wt.% TiC addition, and (d) 1wt.% TiC addition[33]

图5 激光工程近净成型沉积材料的扫描照片 (a) 和 (b)为IN625+20% TiC; (c) 和 (d)为IN625+14% TiC的复合材料 [36]Fig.5 SEM micrographs of LENS-deposited (a) and (b) IN625+20 wtpct TiC/Ni; (c) and (d) IN625+14 wtpct TiC MMCs[36]

从图5(d)中可以看到在激光工程近净成型沉积过程中一些未被Ni包裹的TiC颗粒部分融化和凝固的现象。TiC颗粒在激光辐照的过程中熔化的现象先前就有过报道,这可以解释为TiC颗粒吸收激光的能力要比金属高得多。事实上,陶瓷仅在吸收波长为0.1~10μm的光波时吸收能力好于金属,在其他波段的激光,陶瓷并不具有更好的吸波能力。TiC颗粒在基体中均匀的分布可以归因于高能量密度激光的搅拌作用以及熔炼金属区域剧烈的对流作用。液态金属在熔池处的运动是非常剧烈的,这时对流成为主要的传输机制。对流产生了熔池里的搅拌作用,并因此增加了TiC颗粒在激光工程近净成型沉积过程中分布的随机性。

总体而言,增材制造技术制备复合材料具有高效、可调控增强相尺寸的优势,同时制备的复合材料致密度高,可得到细晶组织。但增材制造法制备大型复合材料部件时变形控制困难,同时表面质量欠缺且复杂结构件不能通过后续加工消除这种欠缺,尤其对航空发动机用部件的气动性能不利;此外,受限于现有设备原因,零件的尺寸受到限制,尚不能制备大尺寸复合材料部件。

2.6 放电等离子烧结

放电等离子烧结是一种新的加工工艺,它可以做到快速烧结陶瓷粉末并完全致密化[37]。这种技术类似于热压工艺,因为它们都应用了石墨模具,然而,不同的是放电等离子烧结由颗粒间的空位火花放电产生。这些火花放电由通过电极的顶部和底部的石墨模的瞬时脉冲电流产生。由于这些电火花,颗粒表面变得活跃且纯净,同时在颗粒间产生了自加热的现象。结果是,传热与传质同时进行,陶瓷颗粒间非常快的致密化通过放电等离子烧结得以实现[38-40]。利用这一技术,Wang等人[41]成功制备了c-BN/Ni-Cr-Ti复合材料。结果显示,c-BN含量为20%、30%和40%为原料制备的c-BN/Ni-Cr-Ti复合材料中,c-BN颗粒均匀地分布在Ni-Cr-Ti合金基体中。除此之外,c-BN颗粒与Ni-Cr-Ti合金之间的界面是连续且致密的。

放电等离子烧结工艺加热均匀,升温速度快,烧结时间短,生产效率高,产品组织细小均匀,能保持原材料的自然状态,可以得到高致密度的材料,可以烧结梯度材料以及复杂工件。与热压和热等静压相比,放电等离子烧结装置操作简单,不需要专门的熟练技术。然而,现在的模具材料重复使用率不高,新的模具材料未能开发出来限制了放电等离子烧结的应用范围;不能制备复杂形状部件也是其缺陷之一。

2.7 电铸法

电铸的基本原理是把预先按所需形状制成的原模作为阴极,用电铸材料作为阳极,一同放入与阳极材料相同的金属盐溶液中,并通以直流电。在电解作用下,原模表面逐渐沉积出金属电铸层,达到所需的厚度后从溶液中取出,将电铸层与原模分离,即可获得与原模形状相对应的金属复制件[42-45]。Qian等人[46]用改进的电铸方法成功制备了硼纤维增强纳米晶Ni的复合材料。Qian等人发现当复合材料的晶粒从90nm减少到70nm时纯纳米晶Ni的屈服强度上升但是以硼纤维增强纳米晶Ni的复合材料的屈服强度反而下降。

电铸法是一种极巧妙的制备镍基复合材料的方法,可制备晶粒极细的镍基复合材料,适合镍基复合镀层的制备。然而电铸法仅能得到厚度有限的复合镀层,难以制备工程结构件。

2.8 真空渗铸

与直接激光合成(DLF)、高温自蔓延反应(SHS)、激光技术沉积(LMD)以及等离子转弧焊等方法相比,真空渗铸法具有简单、经济和制备高体积分数复合材料时几近成型的优点[47-49]。Qi等人[50]采用真空渗铸法制备了TiC/Ni-Cr复合材料。图6是理论致密度为98.7%,增强体体积分数为60%的TiC/Ni-Cr复合材料的组织照片。图中可见TiC颗粒较为均匀地分布在Ni-Cr合金基体中且材料中未发现明显的气孔。除此之外,在TiC基的陶瓷周围发现了一种典型的核壳结构。

图6 (a)核壳结构C,Ti,Mo,Ni和Cr元素的线扫描结果;(b)核心-边缘结构的透射照片和不同层之间的组成;(c)核心与边缘界面的高分辨透射照片;(d)核心与基体金属的高分辨透射照片[50]Fig.6 (a) The elemental line scanning results of the C, Ti, Mo, Ni and Cr elements of the core-rim structure; (b) TEM image and the composition of the core-rim structure in different layers; (c) HREM image of the interface between core and rim. The inset in the higher left corner shows the corresponding FFT image; (d) HREM image of the interface between rim and metal matrix. The inset in the higher right corner shows the corresponding FFT image[50]

从图6(a)对核壳结构的EDS分析可知,黑色的核心主要由Ti和C元素组成灰色的边缘则由Ti、Mo和C元素组成。为了确定复合材料的相组成,作者进一步进行了XRD测试,结果显示复合材料由TiC、C2MoTi和Cr2Ni3组成。基于XRD和EDS的结果,确信核-壳-基体分别是TiC、C2MoTi和Cr2Ni3。除此之外,相对于纯TiC粉,复合材料中TiC颗粒尺寸分布明显降低。

图6(b)是典型的多层核心-边缘结构的TEM照片,这种结构中金属被包围在一个小孔中,如图6(a)中的虚线圆圈所示。从不同层结构的化学组成可以确定层1和层5是金属基体,层3是核心,层2和层4是边缘结构。图6(c)和图6(d)分别是核壳结构(层3~层4)和核心-金属的(层4~层5)的高分辨TEM照片和相应的FFT照片。图6(c)显示核心和边缘结构是耦合的并且两相的取向关系为(111)TiC//(111)C2MoTi,这一点在衍射图谱中也得到了验证,同样,可以证明核心和金属基体之间为半耦合。

真空渗铸法有简单、经济和制备高体积分数复合材料时几近成型的优点。Qi等人[50]采用真空渗铸法制备的TiC/Ni-Cr复合材料已经能够用作固体氧化物燃料电池连接器使用。但是真空渗铸法制备的复合材料不可避免地带有一些孔洞与缩松使得材料的质量不够稳定。

3 结论与展望

颗粒增强镍基复合材料的性能取决于基体的成分及组织形貌、增强体的尺寸及含量、增强体与基体的界面结合。陶瓷颗粒增强镍基复合材料研究过程中遇到的问题是如何获得与基体有良好物理、化学和力学相容性的颗粒增强相,并选择合适的基体与之匹配,如何通过调控增强相形貌、尺寸和含量以及增强相与基体的界面特性来获得优异材料性能。此外,还需通过研究材料的强化机制和断裂失效机理来指导材料设计和优化制备工艺参数以使得该材料更好地进入实用化阶段。目前涌现了很多新的颗粒增强镍基复合材料制备方法,如熔铸法、激光增材制造技术等新的制备手段,有望改善复合材料的性能,推动镍基复合材料的进一步发展。

[1] H.R. Akramifard, M. Shamanian, M. Sabbaghian, M. Esmailzadeh. Microstructure and Mechanical properties of Cu/SiC Metal Matrix Composite Fabricated via Friction Stir Processing[J]. Materials and Design, 2013, 54: 838~844.

[2] S.C. Tjong, S. Chin. Recent Progress in The Development and Properties of Novel Metal Matrix Nanocomposites Reinforced with Carbon Nanotubes And Graphene Nanosheets[J]. Materials Science and Engineering: R, 2013, 74(10): 281~350.

[3] D.J. Lloyd. Particle Reinforced Aluminium and Magnesium Matrix Composite[J]. International Materials Reviews, 1994, 39(1): 1~23.

[4] S. C. Tjong, Z. Y. Ma. Microstructural and Mechanical Characteristics of In-Situ Metal Matrix Composite[J]. Materials Science and Engineering: R, 2000, 29: 49~113.

[5] L. J.Huang, L. Geng,H.X. Peng. Microstructurally Inhomogeneous Composites: Is A Homogeneous Reinforcement Distribution Optimal[J]. Progress in Material Science, 2015, 71: 93~168.

[6] I. Sinclair, P.J. Gregson. Structural Performance of Discontinuous Metal Matrix Composites[J]. Materials Science and Technology, 1997, 13: 26~709.

[7] J. Bystrzyck, J. Pasuzula, R. Trebinski. The Microstructure and Interface Behaviour of Ni/NiAI Composites Produced by the Explosive Compaction of Powders[J]. Journal of Materials Science, 1994, 29: 6221~6226.

[8] S. Skolianos, T.Z. Kattamis, et al. Cast Microstructure and Tribological Properties of Particulate TiC-reinforced Ni-base or Stainless Steel Matrix Composites[J]. Materials Science and Engineering: A, 1994, 183(1~2): 195~204.

[9] T. Z. Kattamis, T. Suganuma. Solidification Processing and Tribological Behavior of Particulate TiC-Ferrous Matrix Composites[J]. Materials Science and Engineering: A, 1990, 128(2): 241~252.

[10] F. S. Yin, X.F. Sun, J.G. Li, H.R. Guan, Z.Q. Hu. Preparation of a (Ti,Nb,W)C Particulate Reinforced Nickel-Base Superalloy via Super-high Temperature Treatment of Melt[J]. Materials Letters, 2003, 57(22~23): 3377~3380.

[11] X.H. Zhang, X.D. He, J.C. Han, W. Qu, V.L. Kvalin. Combustion Synthesis and Densification of Large-scale TiC-xNi Cermets[J]. Materials Letters, 2002, 56(3): 183~187.

[12] J.C. Lasalvia, D.K. Kimb, M.A. Meyers. Effect of Mo on Microstructure and Mechanical Properties of TiC-Ni-Based Cermets Produced by Combustion Synthesis-impact Forging Technique[J]. Materials Science and Engineering: A, 1996, 206(1):71~80.

[13] J.C. Han, X.H. Zhang, J.V. Wood. In-situ Combustion Synthesis and Densification of TiC-xNi Cermets[J]. Materials Science and Engineering: A, 2000, 280(2): 328~333.

[14] Y.M. Zhang, J.C. Han, et al. Rapid Prototyping and Combustion Synthesis of TiC/Ni Functionally Gradient Materials[J]. Materials Science and Engineering: A, 2001, 299(1~2): 218~224.

[15] Z.D. Liu, J. Tian, B. Li, L.P. Zhao. Microstructure and Mechanical Behaviors of In Situ TiC Particulates Reinforced Ni Matrix Composites[J]. Materials Science and Engineering: A, 2010, 527(16~17): 3898~3903.

[16] X.H. Zhang, X.D. He, J.C. Han, W. Qu, V.L. Kvalin. Combustion Synthesis and Densification of Large-Scale TiC-xNi cermets[J]. Materials Letters, 2002, 56(3): 183~187.

[17] A. Azadmehr, E. Taheri-Nassaj. An In Situ (W,Ti)C-Ni Composite Fabricated by SHS Method[J]. Journal of Non-Crystalline Solids, 2008, 354(27): 3225~3234.

[18] S.D. Dunmead, D.W. Ready, C.E. Selmer, Kinetics of Combustion Synthesis in the Ti-C and Ti-C-Ni Systems[J], Journal of the American Ceramic Society, 1998, 72 (12): 2318~2324.

[19] W. C. Lee, S. L. Chung. Ignition Phenomena and Reaction Mechanism of the Self-Propagating High-temperature Synthesis Reaction in the Titanium-carbon-aluminum System[J], Journal of Materials Science, 1997, 80 (1): 53~57.

[20] E. Taheri-Nassaj, S.H. Mirhosseini. An In Situ WC-Ni Composite Fabricated by the SHS Method[J]. Journal of Materials Processing Technology, 2003, 142: 422~426.

[21] G. Jiang, W. Li, H. Zhuang. Synthesis of Tungsten Carbide Nickel Composites by the Field-activated Combustion Method[J]. Materials Science and Engineering: A, 2003, 354(1~2): 351~357.

[22] D.K. Shetty, I.G. Wright, P.N. Mincer, A.H. Calver, Indentation Fracture of WC-Co Cermets[J]. Journal of Materials Science, 1985, 20(5): 1873~1882.

[23] Y.M. Zhang, J.C. Han, et al. Rapid Prototyping and Combustion Synthesis of TiC/Ni Functionally Gradient Materials[J]. Materials Science and Engineering: A, 2001, 299: 218~224.

[24] J. Mazumder, D. Dutta, N. Kikuchi, A. Ghosh. Closed Loop Direct Metal Deposition: Art to Part[J]. Optics and Lasers in Engineering, 2000, 34:397~414.

[25] X. Wu. A Review of Laser Fabrication of Metallic Engineering Components and of Materials[J]. Materials Science and Technology, 2007, 23:631~640.

[26] D.D. Gu, W. Meiners, K. Wissenbach, R. Poprawe. Laser Additive Manufacturing of Metallic Components: Materials, Processes and Mechanisms[J]. International Materials Reviews, 2012, 57:133~164.

[27] C.P. Paul, P. Ganesh, S.K. Mishra, et al. Investigating Laser Rapid Manufacturing for Inconel-625 Components[J]. Optics and Laser Technology, 2007, 39: 800~805.

[28] A Rangesh, W. O’Neill. The Foundations of a New Approach to Additive Manufacturing: Characteristics of Free Space Metal Deposition[J]. Journal of Materials Processing Technology, 2012, 212: 203~210.

[29] W. UI H. Syed, L. Li. Effects of Wire Feeding Direction and Location in Multiple Layer Diode Laser Direct Metal Deposition[J]. Applied Surface Science, 2005, 248:518~524.

[30] N.I.S. Hussein, J. Segal, D.G. Mccartney, I.R. Pashby. Microstructure Formation in Waspaloy Multilayer Builds Following Direct Metal Deposition with Laser and Wire[J]. Materials Science and Engineering: A, 2008, 497: 260~269.

[31] H. Chen, D.D. Gu, D.H. Dai, et al. Laser Metal Deposition of TiC/Inconel 718 Composites with Tailored Interfacial Microstructures[J]. Optics and Laser Technology, 2013, 54: 98~109.

[32] Z.M. Wang, K. Guan, et al. The Microstructure and Mechanical Properties of Deposited-IN718 by Selective Laser Melting[J]. Journal of Alloys and Compounds, 2012, 513: 518~523.

[33] Y.C. Wang, J. Shi, Y. Wang. Reinforcing Inconel 718 Superalloy By Nano TiC In Selctive Laser Melting[C]. Proceedings of the ASME 2015 International Manufacturing Science and Engineering Conference, Charlotte, North Carolina, USA, June 8~12, 2015. ASME, USA: The American Society of Mechanical Engineers, 2015, 1~8.

[34] D. B. Miracle. Metal Matrix Composites-From Science to Technological Significance[J]. Composites Science and Technology, 2005, 65: 2526~2540.

[35] J.M. Torralba, C.E. Da Costa, F. Velasco. P/M Aluminum Matrix Composites: an Overview[J]. Journal of Materials Processing Technology, 2003, 133: 203~206.

[36] B.L. Zheng, T. Topping, et al. The Influence of Ni-Coated TiC on Laser-deposited IN625 Metal Matrix Composites[J]. Metallurgical and Materials Transactions A, 2010, 41(3): 568~573.

[37] J.F. Zhang, R. Tu, T. Goto. Spark Plasma Sintering of Al2O3-cBN Composites Facilitated By Ni Nanoparticle Precipitation on cBN Powder By Rotary Chemical Vapor Deposition[J]. Journal of the European Ceramic Society, 2011, 31: 2083~2087.

[38] J.F. Zhang, R. Tu, T. Goto. Densification, Microstructure and Mechanical Properties of SiO2-cBN Composites By Spark Plasma Sintering[J]. Ceramic International, 2012, 38: 351~356.

[39] Y. Bilge, M. Hasan. Spark Plasma Sintering of Co-WC Cubic Boron Nitride Composites[J]. Materials Letter, 2009, 63: 1041~1043.

[40] F. Ye, Z.P. Hou, H.J. Zhang, L.M. Liu, Y. Zhou. Spark Plasma Sintering of cBN/Β-SiAlON Composites[J]. Materials Science and Engineering: A, 2010, 527: 4723~4726.

[41] Y. Wang, K. Lei, Y. Ruan, W. Dong. Microstructure and Wear Resistance of c-BN/Ni-Cr-Ti Composites Prepared by Spark Plasma Sintering[J]. International Journal of Refractory Metals and Hard Materials, 2016, 54: 98~103.

[42] F. Sansoz, K.D. Stevenson, et al. Making the Surface of Nanocrystalline Ni on an Si Substrate Ultrasmooth By Direct Electrodeposition[J]. Scripta Materialia, 2008, 59 (1): 103~106.

[43] I. Matsui, S. Ono, et al. Fabrication of Bulk Nanocrystalline Al Electrodeposited From a Dimethylsulfone Bath[J]. Materials Science and Engineering: A, 2012, 550: 363~366.

[44] B.M. Praveen, T.V. Venkatesha. Electrodeposition and Properties of Zn-Ni-CNT Composite Coatings[J]. Journal of Alloys and Compounds, 2009, 482 (1): 53~57.

[45] W.H. Qian, N.S. Qu, et al. Filament-Reinforced Nanocrystalline Ni Composites by Pulse Electroforming[J]. Journal of Alloys and Compounds, 2014, 605: 213~216.

[46] S. Gopagoni, J.Y. Hwang, A.R.P. Singh, et al. Microstructural Evolution in Laser Deposited Nickel-titanium-carbon In Situ Metal Matrix Composites[J]. Journal of Alloys and Compounds, 2011, 509: 1255~1260.

[47] H. Rojacz, A. Zikin, et al. High Temperature Corrosion Studies of Cermet Particle Reinforced Nicrbsi Hardfacings[J]. Surface and Coatings Technology, 2013, 222: 90~96.

[48] A. Contreras, V.H. LPez, E. Bedolla. Mg/TiC Composites Manufactured by Pressureless Melt Infiltration[J]. Scripta Materialia, 2004, 51: 249~253.

[49] A. Rajabi, M.J. Ghazali, J. Syarif, A.R. Daud. Development and Application of Tool Wear: A Review of the Characterization of Tic-Based Cermets with Different Binders[J]. Chemical Engineering Journal, 2014, 255: 445~452.

[50] Q. Qi, Y. Liu, Z.R. Huang. Promising Metal Matrix Composites (Tic/Ni-Cr) for Intermediate Temperature Solid Oxide Fuel Cell (SOFC) Interconnect Applications[J]. Scripta Materialia, 2015, 109: 56~60.