铸坯质量判定系统的研究与应用

2018-06-22王红涛冯连强周士凯

王红涛,冯连强,刘 颖,周士凯,赵 静

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

随着基于可编辑逻辑控制器(PLC)的生产工艺自动化技术、电子计算机技术等在生产中广泛应用为主要标识的信息控制技术革命兴起及繁荣,通过应用嵌入式系统,可以实时收集影响铸坯质量的因素数据,并且充分利用信息通讯技术,将网络空间虚拟系统与信息物理系统紧密结合,使传统的制造业向智能化方向进行转型,成为当前连铸生产的发展趋势。

由于铸坯质量缺陷的重要性、判定方法局限性、工艺过程复杂性,中国重型机械研究院股份公司针对铸坯质量的在线判定进行了深入的专项研究,研发了智能化的铸坯质量在线判定系统,实时地采集影响铸坯质量的现场数据,对信息进行分析,实现质量判定,并进行相应的维护和管理。

1 铸坯质量判定方法概况

目前采用多炉连浇、热送热装技术的板坯连铸机已随处可见。连铸技术发展的一个重要方向已经转换为通过选用合适的技术措施较为明显地提高连铸机生产速度、提高连铸-轧钢工艺过程的运行效率。

为适应连铸机高效率的生产过程,须建立一套因操作不当或设备异常等引起的铸坯质量缺陷进行判定的专家系统,用以快速判定铸坯表面或内部可能出现的质量缺陷,并且及时追踪定位可能存在质量缺陷的铸坯段位置,并将判定结果在铸坯离开连铸生产线前报出,指导铸坯在线优化切割、减少废坯量等。

铸坯质量缺陷判定数学建模是通过连铸生产机理建立具有预报功能的数学模型,但由于铸坯质量与各因素具有非线性和不确定性关系,许多成因仍未研究通透,而且由于企业不同、产品种类不同、原材料的不同,导致系统的重复利用、日常维护变得异常艰难。随着人工智能技术的发展,使用基于技术人员知识经验积累的专家系统或者数据挖掘方法,如K近邻、神经网络等,可以对铸坯质量与各影响因素之间的不确定性和非线性关系进行精确的求解,从而建立优势明显的铸坯质量判定模型。

另外,有些钢铁企业使用物理检测技术对铸坯表面质量缺陷进行判定。在判定过程中,需要通过光学图像对比来检测铸坯质量缺陷。尽管铸坯表面质量的精度在不断地提高,但由于受到各方面因素的影响,如设备精度以及环境的干扰,这些检测方法涉及的技术相对复杂。因此,需要结合图像检测技术和人工智能技术的各自优点,综合应用以降低硬件投资成本,提高铸坯质量缺陷评估的准确率。

基于人工智能方法的铸坯质量判定系统的实施一般由数据采集、异常事件处理、质量缺陷判定和铸坯综合质量等级评定环节组成。作为系统的核心功能就是质量缺陷如何判定。

2 铸坯质量判定方法分析

铸坯质量缺陷预报主要包括铸坯内部缺陷预报及铸坯表面缺陷预报,铸坯内部缺陷预报主要包括中心线裂纹预报、枝晶间裂纹预报、三角区裂纹预报。铸坯表面缺陷预报主要包括表面纵裂纹预报、角部表面纵裂纹预报(角裂)、表面横裂纹预报、角部横裂纹预报、表面“网状”裂纹预报、连铸坯表面夹渣预报、铸坯表面润滑预报、表面气孔预报等。

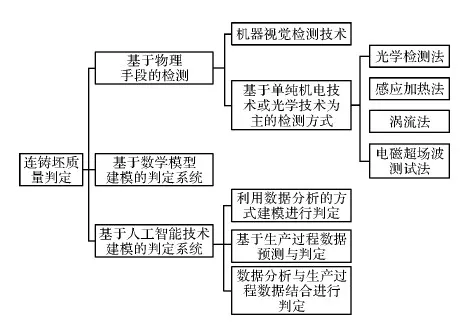

对于如何提高连铸坯质量判定准确率研究,当前主要有如图1所示三种研究方法:一是基于专项缺陷的质量预报,依靠专门的检测设备在线对连铸坯质量缺陷进行检测,通过生产现场信息的分析,协助工程师信息定位和控制缺陷;二是对某种质量缺陷的专项深入研究,对具体连铸坯质量缺陷与工艺条件、设备条件、操作条件和钢水条件等的关系进行实验研究和具体分析,构建数学模型,通过模型分析主要影响因素,并且确定控制措施;三是基于现场生产数据跟踪的质量判定,掌握现场生产中实际的工艺数据、设备条件等,按照人工智能和神经网络技术对其进行推理和判定,借助于神经网络,解决连铸坯质量预报过程中存在的多因素、不确定和不精确的非线性问题。

图1 铸坯质量判定分类

基于物理手段的检测方法,从实现机理上看,此类系统直接针对铸坯缺陷,通过检测设备采集铸坯缺陷信息,借助图像处理技术中的模式识别方法,对铸坯的质量缺陷进行诊断和辨别。

2.1 图像处理

铸坯质量在线判定系统包括图像采集、图像处理、模式识别和人机交互等几个部分。其中,每幅图像之间的采集间隔需要准确设定,避免图像之间的重叠,保证系统不会出现漏检或重复检测现象发生。

图像采集部分在获得铸坯表面图像之后,通过数字图像处理技术判定是否有缺陷存在。如果存在缺陷,通过设计的自学习系统,对缺陷分类,从而达到自动识别铸坯表面缺陷的目标。

2.2 传统数学模型建模的判定

连铸坯质量判定系统以往是通过分析连铸生产的基本原理,分析冶金工艺模型,建立相关模型的方式进行,而铸坯质量存在很多影响因素,在此基础上,将连铸过程质量分析分为结晶器内分析和二冷区分析。传统数学模型建模的判定存在着较多的原理缺陷,因此,实际应用并不理想。

2.3 人工智能判定

利用现代人工智能技术,能够针对具有不确定性和非线性关系的问题进行有效求解,因此用来建立质量判定模型具有明显优势。该类质量诊断建模通常是把冶金知识以规则的形式汇总成铸坯质量知识库,将浇铸过程各工序监测的所有数据输入计算机,利用数据挖掘等技术或利用多元统计、神经网络等技术建立质量诊断模型,对铸坯质量做出评价。

3 铸坯质量判定系统需求分析

建立一个新的系统时,需要进行需求分析,描述新系统的目的、范围、定义和功能。作为软件工程的一个关键过程,在需求分析过程中通过系统分析师确定系统的需求。“智能化铸坯质量在线判定系统”的需求分析是对智能化铸坯质量在线判定系统进行需求调研以后,对相关资料信息进行详细的分析,确定系统的输入数据、处理数据的具体方法、以及要求的输出结果。

通过详细分析“智能化铸坯质量在线判定系统”的目标和任务,可以将系统的需求分析划分为几个方面,即功能需求分析、信息需求分析、方法需求分析以及软硬件需求分析等。

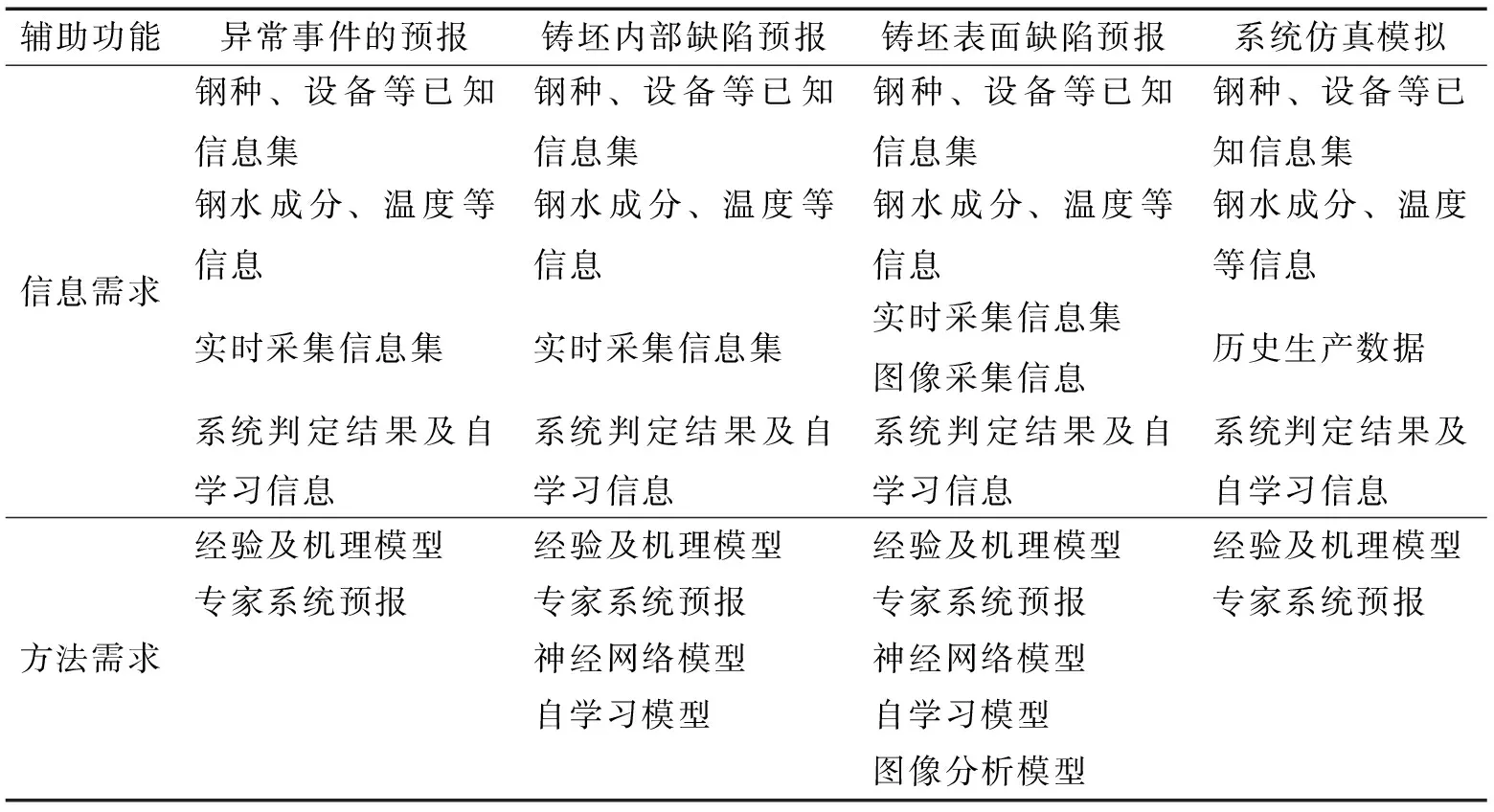

对系统需求进行分析时,首先必须了解系统任务及目标,即处理需求,由智能化铸坯质量在线判定系统的任务及目标分析可知,处理功能需求主要包括对异常事件诊断、对铸坯内部缺陷预报、对铸坯表面缺陷预报、系统仿真离线模拟、系统可视化界面构建等。除此之外,还需要根据系统任务及目标,实现其他辅助处理功能。

信息需求主要是指将要实现具体的处理功能,需要什么样的数据为基础,信息需求主要包括四个方面,生产之前已知的设备、钢种、材料信息,连铸生产前化验室得到的钢水成分、温度等信息,连铸生产过程实时检测到的信息,以及当前铸坯质量判定后得到信息及指导修正模型的自学习信息。

方法需求分析主要包括模型构建方法、系统数据采集通讯方法、界面搭建方法等。系统通过OPC与一级系统数据进行采集交流、基于C#编程语言进行界面设计、使用Oracle数据库管理方法对数据进行收集管理、系统通过搭建C/S框架结构完成服务器与客户端交流、定制图像处理算法对铸坯表面图像进行分析处理;对异常事件进行预报使用人工诊断方式或自动诊断方式完成;对铸坯内部缺陷进行预报使用经验及机理模型、神经网络模型、自学习模型完成;对铸坯表面缺陷进行检测与预报使用经验及机理模型、神经网络模型、自学习模型完成;并且对使用软硬件对铸坯表面质量进行拍照分析,辅助完成铸坯表面缺陷进行检测与预报。

信息搜集以后需要具体的处理方法才能得到想要的输出结果,处理方法主要包括对异常及缺陷进行诊断的方法,对采集的表面质量信息进行处理的算法等;搜集和整理钢厂的大量生产数据,设计和开发相应的仿真模拟算法,对采集到的数据进行仿真模拟,实现系统的离线仿真目标,涉及的需求分析数据如表1所示。

表1 主要需求分析

4 铸坯质量判定系统的实现与应用效果分析

本文主要以国家智能制造装备发展专项为研究背景,开发的系统已成功应用于河北钢铁集团燕山钢铁有限公司板坯连铸生产线、印尼广青板坯连铸生产线、福建吴航钢铁公司板坯连铸生产线、伊朗穆巴拉克钢铁集团板坯连铸生产线等。

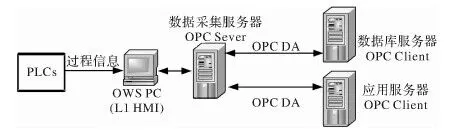

通过对连铸生产现场的实际情况的详细调研和系统分析,结合项目实施的具体网络环境,建立针对铸坯质量判定系统相适应的网络拓扑结构。基于在数据通信中,各网络设备有效、可靠的接收和传递数据,采用国际标准的TCP/IP协议,满足整体系统中不同种类设备之间相互连通的基本要求。基础自动化级控制系统生产相关数据和连铸生产设备自身运行的状态数据等共同组一级控制系统中数据。为此,建立了工业以太网的数据传输线路,保障服务器与PLC的通讯,同时选用西门子公司的Wincc系统为一级控制系统的数据采集软件。由于一级控制系统和数据采集服务器之间的数据传输具有低延时、大容量的特点,针对此问题,设计该系统以OPC DA作为数据通道。图2为铸坯质量判定系统的OPC数据交换示意图。

图2 PC数据交换示意图

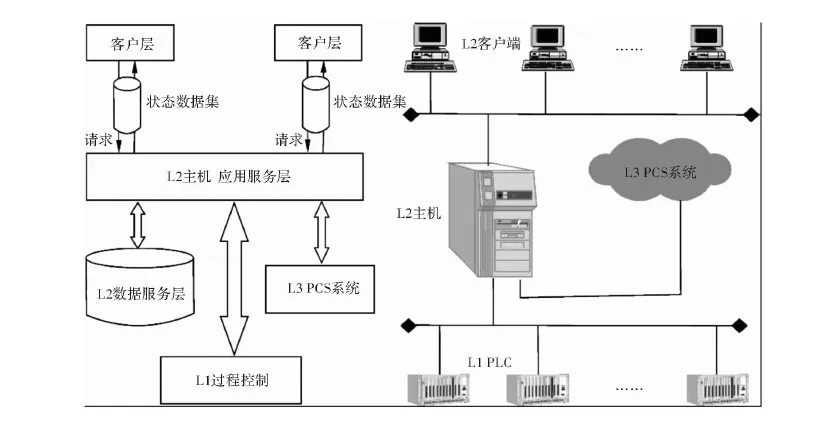

以系统开放性、易维护性、可扩充性等为设计原则,充分考虑用户操作界面的人性化,进行了铸坯质量判定系统的二级计算系统的设计。二级计算机系统的基本架构模型如图3所示。系统包括客户端应用程序、服务器端应用程序、数据库管理与维护系统等三部分,分别在不同的应用层上运行完成不同的工作,共同工作支撑智能化铸坯质量判定系统稳定高效运行。

在实验环境测试中,CPU使用率在10%以内,内存使用量在4 GB以内,响应时间为5 ms左右,目前支持的最大用户约为50,软件性能符合预期设计;并且系统的各功能模块进行了详细测试,同样符合预期设计,遂将系统投入实际生产环境进行试运行。

在系统上线试运行后,项目组在马钢集团连铸车间选取了1552块铸坯进行缺陷判定实验,并与传统人工判定进行对比,其中存在表面缺陷铸坯26块,存在内部缺陷铸坯5块,无质量缺陷铸坯1521块,实验结果如表2所示。

表2 缺陷判定实现结果对比

图3 二级计算机系统的基本架构模型

5 结束语

通过实验发现,基于BP神经网络的铸坯质量在线判定系统由于训练样本的局限,对于存在表面质量缺陷的铸坯判定目前略低于传统的人工判定,但在肉眼无法识别的铸坯内部质量缺陷的判定上存在明显优势。只要通过后期持续样本学习,此系统基本可以替代甚至优于传统的人工判定。而且通过此系统,可继续减少连铸生产线的操作人员数量,在机械化、自动化程度已经很高的铸坯生产线上,通过智能系统的开发,大幅提升连铸生产线的生产效率和产品合格率。

由此,可确定该系统运行结果良好,并在铸坯质量预测方面发挥较高准确度的优势,可在实际工程环境中进一步推广并应用。

[1] 朱苗勇.连铸坯的偏析及其控制[M].冶金工业出版社,2015.

[2] 蔡自兴.高级专家系统:原理设计及应用[M].科学院出版社,2014.

[3] 黄凯,毛伟杰,顾骏杰.OpenStack实战指南[M].机械工业出版社,2014.

[4] 单多,徐安军,汪红兵,田乃媛.连铸坯质量判定系统研究综述[J].连铸,2011.

[5] 张庆.质量控制系统在宽厚板连铸机的应用[J].山西冶金,2016.

[6] 钟志峰.方坯质量智能判定切割系统的设计[J].电脑知识与技术,2017.

[7] 曹建国.薄板坯连铸连轧工艺与设备[M].北京:化学工业出版社,2017.

[8] 卢盛意.连铸坯质量研究[M]. 北京:冶金工业出版社,2011.

[9] 蔡开科.连铸坯质量控制[M]. 北京:冶金工业出版社,2010.

[10] A Piccinini, VP Campagnoni, S Ierace, et,al. A vibrational approach to Slag Sensing System: development and industrial application[J]. IFAC Papers On Line, 2016 , 49 (12).

[11] Simon Haykin.神经网络与机器学习[M]. 北京:机械工业出版社,2011.

[12] 何正风.MATLAB R2015b神经网络技术(精通MATLAB)[M].清华大学出版社,2016.

[13] 张景阳,潘光友.多元线性回归与BP神经网络预测模型对比与运用研究[J].昆明理工大学学报(自然科学版),2013(06).