迷宫齿弯曲磨损时密封泄漏特性和 转子动力特性系数研究

2018-06-21陈尧兴李志刚晏鑫李军

陈尧兴,李志刚,晏鑫,李军,2

(1.西安交通大学能源与动力工程学院,710049,西安; 2.先进航空发动机协同创新中心,100191,北京)

迷宫密封由于其可靠的封严性能、相对较低的制造成本和易于安装维护、非接触特性允许更高转速运行的特点而在透平机械通流动静间隙控制中得到广泛应用。当透平机械在启动、停机和热重启过程中,迷宫密封静子件与转子件之间容易发生碰磨从而使得封严性能退化[1],同时引起密封气流激振转子动力特性发生改变。如果碰磨过程中转子对迷宫齿存在强烈的冲击,那么任何金属材料加工成的迷宫齿均将存在不同程度的弯曲[2-3]。

目前,国内外开展密封弯曲磨损的研究很少。Xu等率先研究了迷宫齿弯曲后曲率、弯曲长度以及弯曲后密封间隙对密封泄漏量的影响,指出弯曲后迷宫齿径向间隙增加是密封泄漏量增加的主要原因[2-3];Yan等对迷宫齿弯曲磨损后密封的传热特性进行了研究,发现弯曲角度对转子面的换热基本没有影响,但却显著增强了密封静子面的换热性能[4]。

科研人员采用实验测量和数值模拟的方法研究了迷宫密封几何结构对其转子动力特性系数的影响规律。Mortazavi等研究了转子面带凹槽的液体环形密封的泄漏特性与转子动力特性,指出转子面上开设凹槽会使得密封转子稳定性降低,但大压差条件下密封封严性能明显增强,同时指出粗糙度是准确预测泄漏量以及刚度系数的重要参数[5];Mehta等对比分析了直通式迷宫密封、倾斜式迷宫密封的泄漏量与转子动力特性系数,发现迷宫齿向高压方向倾斜能够使泄漏量减少10%,但低进口预旋条件下不会改变密封转子动力特性系数[6];贾兴运等对T型交错式迷宫密封与普通交错式迷宫密封的稳定性进行了研究,发现与普通交错式迷宫密封相比,T型交错式迷宫密封能够强化Lomakin效应,产生径向向内的径向力,避免加剧转子振动从而使得转子稳定性增强[7];李志刚等研究了转子偏心对密封静态动力特性的影响,指出转子偏心率增加会使得密封正交叉刚度增加,从而易诱发转子失稳[8]。

目前已经开展了很多密封几何结构改变对转子动力特性影响的研究,然而迷宫齿弯曲磨损对密封转子动力特性影响的研究尚未开展,因此本文参考Ertas等的迷宫密封几何结构参数[9],设计了弯曲前迷宫齿径向间隙为0.3 mm和3种不同弯曲程度下迷宫齿径向间隙分别为0.4、0.5、0.6 mm的迷宫齿密封结构,并采用多频椭圆涡动模型预测方法[10]研究了密封泄漏量和转子动力特性系数,同时计算了未弯曲下迷宫齿径向间隙为0.4、0.5、0.6 mm时密封泄漏量以进行对比分析。本文评估密封弯曲程度对密封泄流量以及稳定性的影响,为迷宫密封弯曲磨损运行状态下的性能分析提供了参考。

1 计算模型和数值方法

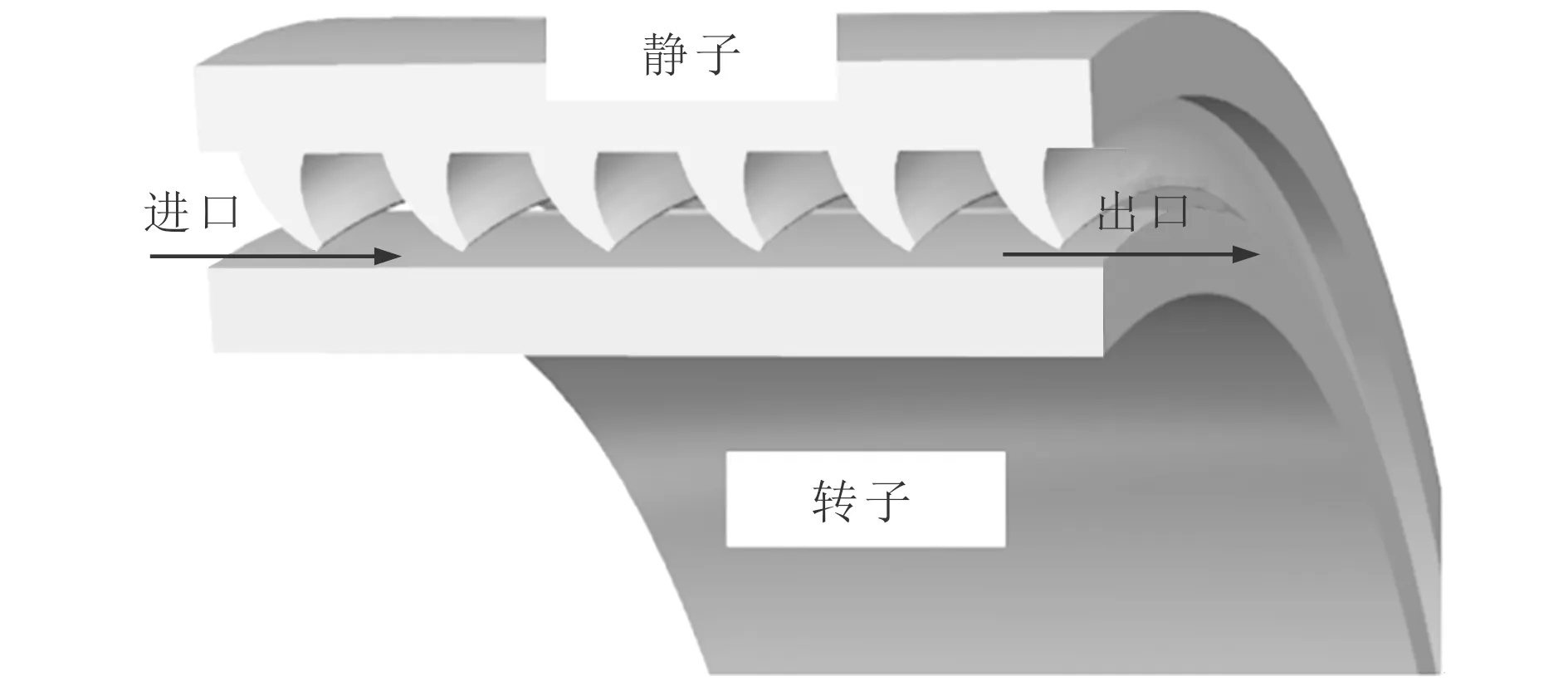

图1给出了迷宫齿弯曲磨损时迷宫密封几何结构。图2给出了迷宫齿弯曲磨损模型。需要指出的是,本文采用的完全弯曲模型在以下2点假设的前提下成立[2-3]:迷宫齿中心线弯曲后是一条圆弧;对于弯曲前迷宫齿上任意截面,弯曲后齿厚不发生改变。

图1 迷宫齿弯曲磨损时迷宫密封几何结构

图2 迷宫齿弯曲磨损模型

根据假设1可知,迷宫齿弯曲前齿高Lt与弯曲后迷宫齿中心线弯曲半径Rb、弯曲角度β满足下式

Rbβ=Lt

(1)

迷宫齿弯曲前任意截面上齿厚ω与高度l(l为该截面到齿根的距离)满足关系

ω=Wr-(Wr-Wt)l/Lt

(2)

式中:Wr为齿根厚度;Wt为齿顶厚度。

根据假设2可知,那么迷宫齿弯曲后任意位置处齿厚ω与角度δ的关系为

ω=Wr-(Wr-Wt)Rbδ/Lt

(3)

迷宫齿弯曲后齿根到迷宫齿前缘任意位置处y方向上的距离为

y=(Rb+ω/2)sinδ

(4)

需要注意的是,迷宫齿弯曲后齿根到迷宫齿前缘在y方向上的最大距离与腔室高度H、弯曲后密封间隙Cab存在以下关系

ymax=H-Cab

(5)

迭代求解式(1)~(5)可求得迷宫齿弯曲后的半径与角度。

根据Ertas等公布的几何数据[9]可知,弯曲前密封腔室高度H为4.01 mm、间隙为0.3 mm,齿高Lt为3.71 mm,齿根厚度为2.29 mm,齿顶厚度为0.3 mm;选取弯曲后迷宫齿径向间隙分别为0.4、0.5、0.6 mm,则根据上述弯曲模型可得迷宫齿中心线弯曲半径与弯曲角度见表1。

根据式(1)~(5)可以得知,当弯曲后迷宫齿的径向间隙确定后,迷宫齿中心线的曲率以及弯曲角度就能唯一确定,且迷宫齿中心线的曲率和弯曲角度随弯曲后密封径向间隙增加而增加,因此弯曲后的密封径向间隙可以表征出迷宫齿的弯曲程度。

表1 弯曲迷宫齿不同间隙下中心线弯曲半径与弯曲角度

图3给出了迷宫齿弯曲磨损时密封三维网格示意图。表2给出了迷宫齿弯曲前后部分几何参数和计算边界条件。

图3 迷宫齿弯曲磨损后密封三维网格示意图

表2 弯曲磨损前后迷宫齿几何参数和计算边界条件

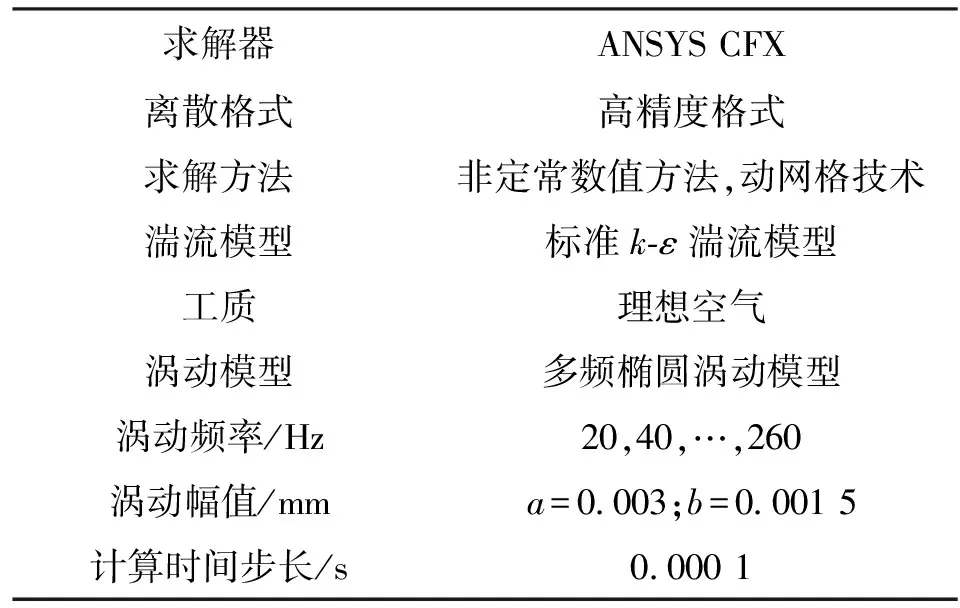

采用基于动网格技术和多频椭圆涡动模型的非定常数值方法[10]求解unsteady Reynolds-averaged Navier-Stokes (URANS)方程,计算分析了弯曲前迷宫齿间隙为0.3 mm以及弯曲后3种不同迷宫齿弯曲程度下迷宫齿径向间隙分别为0.4、0.5、0.6 mm时的密封泄漏量以及转子动力特性系数,同时计算了未弯曲下迷宫齿径向间隙为0.4、0.5、0.6 mm时密封泄漏量以进行参考分析。表3给出了迷宫密封转子动力特性系数计算的数值方法和涡动模型参数。在偏心涡动条件下,密封转子在绕转子中心C旋转的同时,假定围绕静子中心o作周期性椭圆涡动。图4给出了转子椭圆涡动轨迹模型示意图。针对本文所采用的多频椭圆涡动模型预测方法的实验验证可参考文献[10-11]。

表3 转子动力特性系数计算方法与涡动模型参数

注:a和b分别为椭圆轨迹的长轴和短轴。

(a)x方向激励 (b)y方向激励C:转子中心(自旋中心) o:静子中心(涡动中心)图4 转子椭圆涡动轨迹模型示意图

图5 不同网格数下迷宫密封交叉刚度与直接阻尼随涡动频率的变化曲线

图5给出了迷宫齿径向间隙为0.6 mm时3种网格数下交叉刚度与直接阻尼随涡动频率的变化曲线。可以发现,交叉刚度受网格节点数的影响较小,密封直接阻尼在低频涡动条件下受网格节点数的影响较大,且当网格节点数从477.1万增加至700.2万时,密封直接阻尼变化幅度小于3.8%,可认为已经满足网格无关性要求,因此本文密封网格节点数选为477.1万。

2 结果分析与讨论

2.1 迷宫齿弯曲磨损时的泄漏量

图6给出了弯曲磨损条件下迷宫密封泄漏量随迷宫齿径向间隙的变化曲线。在弯曲磨损条件下,当迷宫齿径向间隙分别从0.3 mm增加至0.4 mm、0.4 mm增加至0.5 mm、0.5 mm增加至0.6 mm时,通过密封的泄漏量增幅分别为弯曲前泄漏量的44.2%、101.1%、161.3%,这种泄漏量的增幅是密封径向间隙增加与迷宫齿弯曲曲率增加共同作用的结果。同时可以发现:迷宫齿未弯曲时,通过密封的泄漏量随径向间隙增加而线性增加;在相同径向间隙条件下,迷宫齿弯曲增加了密封泄漏量,即当迷宫齿径向间隙为0.5 mm时,迷宫齿弯曲使得密封泄漏量增加3.9%;当迷宫齿径向间隙为0.6 mm时,迷宫齿弯曲使得密封泄漏量增加6.1%,这与文献[2-3]中迷宫齿弯曲曲率对泄漏量影响的结论一致。

图6 密封泄漏量随迷宫齿径向间隙的变化曲线

图7 弯曲磨损条件下第1个迷宫齿间隙内轴向速度沿径向的分布

为了更好地阐述迷宫齿弯曲曲率对泄漏量的影响,选取弯曲条件下距第一个齿顶前缘点轴向距离为0.15 mm处和未弯曲条件下第一个齿中心处轴向速度沿径向的分布进行分析。图7、图8分别给出了弯曲磨损条件下、未弯曲条件下第1个迷宫齿间隙内轴向速度沿径向归一化位置y*的分布。需要指出的是,归一化径向位置y*存在限制条件

y*=(y-r0)/Cr,y≤r0+Cr

(6)

式中:r0为转子半径。

缩流面积是衡量密封泄漏量的重要指标[12]。相同密封间隙条件下,缩流面积越小,通过密封的泄漏量越少。对于迷宫齿在静子件上的迷宫密封而言,密封间隙内缩流面积是指第一个齿间隙内单位厚度上从转子面到轴向速度最大位置处的径向距离。对比分析图7和图8可以发现,迷宫齿未弯曲磨损时,靠近迷宫齿顶部均存在回流区,且增加密封间隙并不会改变密封归一化后的缩流面积。随着迷宫齿型线弯曲曲率增加,迷宫齿尖处流体速度与径向的夹角增大,径向速度分量与轴向速度分量的比值降低,使得密封入口压缩效应(流体流过密封间隙后的缩流面积小于真实的密封间隙面积)逐渐减弱,归一化后的缩流面积逐渐增加,进而使得在相同迷宫齿径向间隙条件下,通过迷宫齿弯曲后的密封泄漏量与未弯曲时相比增大,且随着径向间隙增加,这种差异更加显著。

2.2 迷宫齿弯曲磨损时的转子动力特性系数

图9给出了弯曲磨损条件下密封直接刚度随涡动频率的变化曲线。可以发现:与迷宫齿未弯曲时相比,迷宫齿弯曲磨损均使得密封直接刚度增大,即迷宫齿弯曲磨损使得转子系统临界转速增大,对于运行转速低于临界转速的转子系统而言,迷宫齿弯曲磨损有利于避免转子系统发生共振;随着迷宫齿弯曲后密封径向间隙增加,密封直接刚度逐渐增加,但增加幅度逐渐降低,当弯曲后迷宫齿径向间隙分别从0.3 mm增加至0.4 mm、0.4 mm增加至0.5 mm、0.5 mm增加至0.6 mm时,密封直接刚度分别增加56.7%~110.1%、29.9%~32.2%、3.4%~6.3%。

图10给出了弯曲磨损条件下密封交叉刚度随涡动频率的变化曲线。可以发现,迷宫齿未弯曲或者弯曲情况下,密封均具有负交叉刚度Kxy,即当弯曲后迷宫齿径向间隙小于0.6 mm时,迷宫齿弯曲后增加迷宫齿径向间隙不会改变密封交叉刚度的正负号。根据激振力与转子动力特性系数的关系[6]可知,负交叉刚度Kxy将产生一个与转子涡动方向相反的切向激振力,从而起到抑制转子失稳的作用。迷宫齿未弯曲时密封具有最小的负交叉刚度Kxy,当迷宫齿弯曲后迷宫齿径向间隙分别从0.3 mm增加至0.4 mm、0.4 mm增加至0.5 mm、0.5 mm增加至0.6 mm时,密封负交叉刚度Kxy分别增加26.6%~32.0%、32.3%~35.3%、35.0%~38.2%,同时表明抑制气流诱发转子失稳的能力减弱。

图10 迷宫密封交叉刚度随涡动频率的变化曲线

图11 迷宫密封直接阻尼随涡动频率的变化曲线

图11给出了弯曲磨损条件下密封直接阻尼随涡动频率的变化曲线。可以发现,迷宫齿未弯曲或者弯曲情况下,密封均具有正直接阻尼,根据激振力与转子动力特性系数的关系[6]可知,正直接阻尼将产生一个与转子涡动方向相反的切向激振力,同样起到抑制转子失稳的作用;迷宫齿弯曲磨损使得密封直接阻尼降低,且随着弯曲后迷宫齿径向间隙分别从0.3 mm增加至0.4 mm、0.4 mm增加至0.5 mm、0.5 mm增加至0.6 mm时,密封直接阻尼分别降低1.1%~5.1%、7.3%~8.0%、10.4%~12.3%,即抑制转子失稳的能力随迷宫齿弯曲后径向间隙增加而减弱。

图12给出了弯曲磨损条件下密封交叉阻尼随涡动频率的变化曲线。当涡动频率大于100 Hz时,密宫齿未弯曲时密封具有最大的交叉阻尼Cxy,且随着迷宫齿弯曲后径向间隙增加,密封交叉阻尼逐渐降低。

图12 迷宫密封交叉阻尼随涡动频率的变化曲线

综合考虑交叉刚度与直接阻尼对转子稳定性的影响,定义有效阻尼如下

Ceff=Cxx-Kxy/Ω

(7)

图13给出了弯曲磨损条件下密封有效阻尼随涡动频率的变化曲线。迷宫齿未弯曲或者弯曲情况下,密封均具有正有效阻尼,即在该运行工况下密封腔室内的气流激振力不会引起转子失稳;随着迷宫齿弯曲后径向间隙增加,在密封交叉刚度Kxy增加和直接阻尼降低共同作用下,密封有效阻尼逐渐降低,密封转子稳定性减弱,也就是说,如果密封运行工况改变引起转子失稳,例如密封进口段存在正预旋等,那么最先发生转子失稳的一定是迷宫齿弯曲后径向间隙最大的密封件。

图13 迷宫密封有效阻尼随涡动频率的变化曲线

2.3 迷宫齿弯曲磨损时转子面上气流激振力

图14给出了在x方向激励和T=0.1 s条件下迷宫密封转子面上由黏性力与不平衡压力产生的径向力与切向力。转子面上不平衡压力产生的径向力Fr与切向力Ft定义如下

(8)

(9)

式中:R为转子半径;t为密封长度。

图14 x方向激励和T=0.1 s条件下迷宫密封转子面上径向力与切向力

可以发现:随着密封弯曲后径向间隙增加,转子面上由不平衡压力产生的径向力与切向力均为负值,且径向力随弯曲后密封间隙增加而降低,切向力随弯曲后密封间隙增加而增加;转子表面上由黏性力产生的径向力与切向力不受弯曲后密封间隙的影响,表明迷宫齿弯曲后密封腔室内的气流激振力变化是由密封弯曲结构改变使得腔室内周向非平衡压力变化所引起的。根据力-位移方程可知,此时密封直接刚度为正值且随弯曲后密封间隙增加而增加(忽略交叉阻尼对径向力的影响),有效阻尼为正值且随弯曲后密封间隙增加而降低,这与图9、图13的分析一致。

3 结 论

透平机械在启动、停机和热重启过程中,迷宫齿与转轴间容易发生碰磨导致迷宫齿弯曲磨损,进而引起迷宫密封性能退化。论文数值研究了密封弯曲磨损程度对密封泄漏特性和转子动力特性的影响特性,得到如下结论:

(1)迷宫齿弯曲磨损时,当迷宫齿径向间隙分别从0.3 mm增加至0.4 mm、0.4 mm增加至0.5 mm、0.5 mm增加至0.6 mm时,迷宫密封的泄漏量较未弯曲磨损时分别增加44.2%、101.1%、161.3%,这种泄漏量的变化是迷宫齿径向间隙增加与迷宫齿弯曲曲率增加共同作用的结果。

(2)迷宫齿未弯曲磨损时,迷宫密封的泄漏量随径向间隙增加而线性增加;迷宫齿弯曲曲率增加削弱了密封的入口压缩效应,增加了密封归一化后的缩流面积,导致迷宫密封的泄漏量增加,当径向间隙为0.6 mm时,迷宫齿弯曲磨损引起密封泄漏量增加6.1%。

(3)迷宫齿弯曲磨损时,随着迷宫齿弯曲后迷宫齿径向间隙增加,迷宫密封直接刚度逐渐增加;对于运行转速低于临界转速的转子系统而言,迷宫齿弯曲磨损能够提高转子系统临界转速,从而有利于避免转子系统发生共振;密封交叉刚度大小与直接阻尼随弯曲后密封径向间隙增加而降低,从而使得密封有效阻尼降低,不利于转子系统的安全稳定运行。

参考文献:

[1] GHASRIPOOR F,TURNQUIST N A. Wear prediction of strip seals through conductance [C]//Proceedings of the 2004 ASME Turbo Expo. New York,USA: ASME,2004: 331-337.

[2] XU J,AMBROSIA M S,RHODE D L. Effect of tooth bending damage on the leakage of straight-through labyrinth seals [C]//Proceedings of the 2005 ASME Fluids Engineering Division Summer Meeting. New York,USA: ASME,2005: 119-124.

[3] XU J. Effects of operating damage of labyrinth seal on seal leakage and wheelspace hot gas ingress [D]. Texas,USA: Texas A and M University,2006: 45-65.

[4] YAN X,LEI L,LI J,et al. Effect of bending and mushrooming damages on heat transfer characteristic in labyrinth seals [J]. ASME Journal of Engineering for Gas Turbines and Power,2013,136(4): 041901.

[5] MORTAZAVI F,PALAZZOLO A. Cfd-based prediction of rotordynamic performance of smooth stator-grooved rotor (ss-gr) liquid annular seals [C]//Proceedings of the 2017 ASME Turbo Expo. New York,USA: ASME,2017: V07AT34A007.

[6] MEHTA N J,CHILDS D W. Measured comparison of leakage and rotordynamic characteristics for a slanted-tooth and a straight-tooth labyrinth seal [J]. ASME Journal of Engineering for Gas Turbines and Power,2014,136(1): 012501.

[7] 贾兴运,徐国印,张海,等. 转子振动对T型交错式迷宫密封性能影响 [J]. 推进技术,2017,38(6): 1370-1378.

JIA Xingyun,XU Guoyin,ZHANG Hai,et al. Effects of rotor vibration on T type labyrinth seal performance [J]. Journal of Propulsion Technology,2017,38(6): 1370-1378.

[8] 李志刚,陈尧兴,李军. 高偏心率下旋转密封泄漏特性和静态动力特性研究 [J]. 西安交通大学学报,2017,51(7): 1-7.

LI Zhigang,CHEN Yaoxing,LI Jun. Investigation on the leakage and static dynamic characteristics of rotating seals at high eccentricity ratios [J]. Journal of Xi’an Jiaotong University,2017,51(7): 1-7.

[9] ERTAS B H,DELGADO A,VANNINI G. Rotordynamic force coefficients for three types of annular gas seals with inlet preswirl and high differential pressure ratio [J]. ASME Journal of Engineering for Gas Turbines and Power,2012,134(4): 042503.

[10] LI Z,LI J,YAN X. Multiple frequencies elliptical whirling orbit model and transient RANS solution approach to rotordynamic coefficients of annual gas seals prediction [J]. Journal of Vibration and Acoustics,2013,135: 031005.

[11] 陈尧兴,李志刚,晏鑫,等. 迷宫齿蘑菇型磨损时密封泄漏特性和转子动力特性系数研究 [J]. 西安交通大学学报,2018,52(1): 40-46.

CHEN Yaoxing,LI Zhigang,YAN Xin,et al. Investigations on the leakage characteristics and rotordynamic coefficients of labyrinth seal with mushroom-shaped tooth wear [J]. Journal of Xi’an Jiaotong University,2018,52(1): 40-46.

[12] DOGU Y,SERTÇAKAN M C,BAHAR A S,et al. Computational fluid dynamics investigation of labyrinth seal leakage performance depending on mushroom-shaped tooth wear [J]. ASME Journal of Engineering for Gas Turbines and Power,2016,138(3): 032503.