变压器绕组振动传递特性仿真研究

2018-06-21刘石杨毅田丰高庆水张楚

刘石,杨毅,田丰,高庆水,张楚

(广东电网有限责任公司电力科学研究院,510080,广州)

电力变压器作为电网中的核心设备,其安全稳定运行与电网的可靠性密切相关。国内外的运行检修经验和变压器事故后的解体研究证明,变压器绕组在短路电流冲击下发生的机械故障是变压器故障的重要原因之一[1-3],因此开展变压器的绕组机械故障检测对于维护电网的安全稳定运行具有极为重要的意义[4]。自20世纪80年代以来,研究人员针对变压器绕组的机械故障检测提出了一系列的方法[5-7],在这些方法中,基于变压器油箱表面振动信号的诊断方法具有与被测物没有电气联系、易于实现在线监测的特点得到了广泛的关注[8-9]。

变压器油箱表面振动主要来自于变压器铁心的磁致伸缩效应以及绕组在交变的漏磁场中受到周期作用力而产生的强迫振动[10]。因此,当变压器绕组发生机械变形和稳定性变化时,变压器绕组的机械状态可以通过油箱表面的振动信号表现出来,为故障检测提供依据。国内外对于变压器绕组振动机理的研究主要集中在绕组振动计算以及测点布置的研究上。

王丰华等通过磁-机械耦合模型研究了绕组的非线性振动特性[11];王洪方等建立了变压器绕组安匝平衡时的轴向振动等效单自由度分析数学模型,研究了绕组轴向振动动态特性,讨论了轴向预紧力-绝缘垫块性能等参数对于绕组轴向动态特性的影响[12];朱叶叶等研究了变压器绕组和铁心的振动特性,并提出绕组和铁心的合成振动矢量可能小于其中一个振动矢量的幅值[13];Garcia B通过线性拟合的方法获得了油箱表面绕组振动和铁心振动的合成特性[14]。

在测点位置的研究中,刘洪涛等将油箱壁分为加强筋和瓦楞结构,并将油箱分割成了若干矩形单元,通过冲击力锤方法研究了油箱的固有频率[15];陈楷等以电压和电流为变量,利用最小二乘法对箱体表面不同测点的衰减系数进行了识别,认为高压套管一侧适合进行振动监测[16];徐方等利用线性偏差度分析的方法对测点进行研究,认为变压器底部和靠近底部的箱体侧面更适合传感器布置[17];张雪冰等从板壳结构振动的有限元功率流理论出发,提出了变压器板壳结构的有限元功率流计算方法,研究了油箱上横向振动和总振动的功率分布,为测点布置提供了参考[18]。

由上述研究可以看出,目前在变压器的振动机理和测点位置的研究中已经取得了大量而有效的成果,但是对于绕组振动在油箱中的传递机理和特性还缺乏相应的研究,而这对于完善基于振动信号的绕组机械状态检测技术具有十分重要的意义。

本文通过研究变压器绕组在轴向和径向的振动机理和特点,结合经典的波动方程,建立了绕组振动在变压器油箱中的传递模型,并利用多物理场耦合软件,建立了10/0.4 kV单相变压器的三维模型,实现了变压器绕组电磁力、绕组振动、油冲波动压力以及油箱表面振动响应的耦合求解,获得了额定电流幅值下油箱表面各处的振动加速度,并与实验结果进行了验证对比。

1 变压器绕组振动机理及传递特性

变压器绕组线匝在漏磁场中受到交变作用的洛伦兹力会产生周期振动。由于绕组结构的特点,同一饼间或段间的绕组通常由多根线匝并绕而成,因此可以将线匝的周期性振动分为绕组线饼的轴向振动以及垫块撑条间线匝的振动。

1.1 绕组轴向振动机理

变压器绕组在轴向上的振动通常可以采用经典的质量-弹簧-阻尼模型进行描述[19],如图1所示。在这个模型中,变压器线饼被视为质量块,金属线和垫块的刚度被视为弹簧,垫块和变压器油的阻尼作用采用集中的阻尼进行表示。

图1 线饼轴向振动的动力学模型

对于上述模型进行动力学分析,可以获得绕组轴向振动的动力学方程

(1)

式中:M为绕组线饼的质量矩阵;u为线饼位移矩阵;C为阻尼系数矩阵;K为刚度系数矩阵;F为洛伦兹力矩阵;g为重力加速度。

在通有交流电流i=imcos(ωt+φ0)的作用下,绕组各处所受的洛伦兹力为

(2)

式中:p为系数矩阵,与导线所处的位置有关;联立式(1)、式(2),可以获得绕组线饼稳态下的轴向振动加速度

(3)

由此可见,变压器稳态运行下绕组振动加速度的幅值与负载电流的平方成正比,频率为电流频率的2倍。

1.2 绕组径向振动机理

绕组线匝在周向上被垫块分割,形成两端由垫块和撑条固定,中间悬空的线匝,因而在交变力的作用下同样会产生周期性的振动。文献[20]采用静力学方法对线匝的轴向和径向进行了分析,指出在绕组轴向方向的线匝受力模型可以视为端部固定的均匀负载的梁,并给出了相应的计算公式与方法。应当注意的是,该理论来自于对导线在短路冲击电流下的强度校核,在正常的稳态运行中,电流仅为短路时电流的10%左右,产生的洛伦兹力更是远远小于短路时的电磁力。因此,假设线匝在幅向上的振动满足端部固定约束的欧拉-伯努利梁模型,可以获得线匝的振动方程[21]为

(4)

式中:E为材料的弹性模量;I为线匝截面的惯性矩;y(x,t)为线匝的位移;ρl为材料密度;f(x,t)为线匝上的洛伦兹力。

由于绕组线匝的刚度大、质量小,使得线匝幅向振动的固有频率远高于激励频率,因此可以求取线匝在静载荷下的挠度,从而获得绕组的幅向振动位移及速度。

1.3 绕组振动在油中的传递机理

当变压器绕组在交变的洛伦兹力作用下不断产生轴向和径向振动时,振动的线匝与变压器油相互作用,使得油中的质点在平衡位置附近振动,并以机械波的形式由远及近传递,传递规律需要满足牛顿第二定理,质量守恒定理,描述压强、温度、体积的物态方程以及如下理想假设[22]。

(1)变压器油为理想的流体煤质,不存在黏滞性,即振动波在传递过程中没有能量损耗,同时只能以纵波的形式进行传递。

(2)没有振动扰动时,变压器油在宏观上是均匀而静止的,各质点的初速度为0,静态压强P0和静态密度ρ0都是常数。

(3)振动的传递是绝热的,不会因为传递过程引起的温度差而产生热交换,即忽略由于振动传递而引起的温差。

(4)油中传递的是小振幅的振动波,各参量都是一阶微量,动压p远远小于静态压强p0,即p≪p0;质点速度v远远小于机械波的波速c0,即v≪c0;质点位移ζ远远小于波长λ,即ζ≪λ;煤质的密度增量Δρ远远小于静态密度ρ0,即Δρ≪p0。

根据以上假设,可以得到变压器油中的压力p的波动方程

(5)

式中:c0为机械波在油中的传递速度;t为时间变量;2为拉普拉斯算子符,在直角坐标中的形式为

将式(5)分离为时间和空间变量后再进行傅里叶变换,可获得频域下振动在油中传递的Helmholtz波动方程[23]

(6)

式中:ω为圆周角频率。

根据连续煤质的特点,在变压器油和固体接触的表面需满足

(7)

式中:n为结构表面的外法向向量;utt为结构的加速度;ρ为变压油密度。

2 绕组振动传递特性仿真研究

利用有限元软件,对实验室中的单相双绕组变压器进行仿真建模,实现电磁-结构-流体的耦合分析。忽略到变压器绕组结构在交流磁场中集肤效应及励磁电流,对变压器内部磁场、洛伦兹力分布采用静磁场计算。通过计算磁场中绕组的力密度,并与结构力学模块进行单向耦合,实现模型计算数据的精确传递,避免了添加集中力而造成的求解结果不精确和采用多个有限元软件而造成的计算流程繁琐、数据和模型复杂,提高了计算的精度和准确度。同时,在绕组结构-变压器油流体-箱体结构的分析中采用双向耦合,充分考虑了2种类型和3个物理场之间的相互作用,提高了计算精度,计算流程如图2所示。

图2 电磁-结构-流体的耦合计算流程

2.1 模型参数及网格剖分

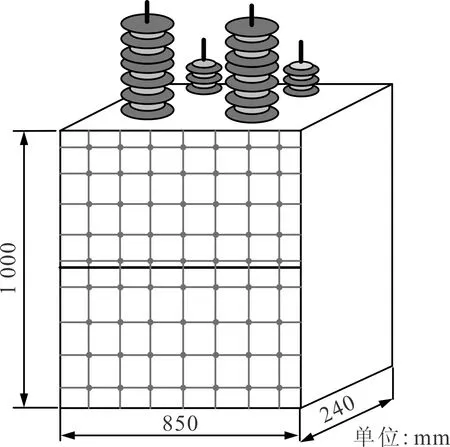

实验变压器为单相双柱式结构,如图3所示,具体参数如表1所示。

根据结构的对称性,沿平行于铁心的轧制方向对模型进行切割,形成1/2模型,并保留1个铁心柱上的高低压绕组,同时忽略油箱表面的套管及加强筋的影响,将其定义为薄壳结构,外壳厚度为3 mm,如图4a所示。对整个求解区域采用四面体网格剖分,共获得367 321个单元,模型网格如图4b所示。

图3 单相双绕组变压器结构

表1 单相变压器参数

(a)1/2模型 (b)网格剖分结果图4 1/2模型及网格剖分结果

2.2 变压器绕组振动特性

根据交流电流下的洛伦兹力关系及式(2)可知,作用在绕组上的电磁力可分为幅值相等的恒定分量和正弦交变分量,因此结构分析中体积力密度为电磁分析结果中洛仑兹力密度的为1/2。利用磁场计算的洛伦兹力密度直接与绕组结构进行耦合,采用谐响应分析,获得的低压绕组的轴向和径向振动加速度如图5所示。由图5可见:在轴向上,绕组的振动沿绕组的中心面对称,上半部分的绕组与下半部分绕组的振动方向相反,使得整体绕组呈现出被压缩的特点;绕组振动加速度最大值位于整个绕组的约1/4位置,幅值大约为0.08 mm/s2,由于铁心窗的影响,绕组铁心窗内的振动略小于绕组同一高度其他部位[24];径向振动加速度主要来自于垫块间的线匝振动,最大值约为0.25 mm/s2,同时径向振动主要集中在绕组中部的线匝中,绕组端部的振动较弱。

(a)轴向振动加速度 (b)径向振动加速度图5 低压绕组振动加速度

高压绕组的轴向及径向振动加速度如图6所示。由图6可见:轴向振动以绕组对称面对称,使得绕组整体呈现被压缩的状态,振动加速度的最大值集中在绕组端部垫块的线匝之中,幅值约为0.1 mm/s2;绕组端部的径向洛伦兹力分布不均匀,使得靠近端部的线匝产生了扭转,该扭转振动可径向分解,因此增大了该区域的径向振动,振动方向为沿绕组径向外侧。

(a)轴向振动加速度 (b)径向振动加速度图6 高压绕组振动加速度

2.3 振动在油中的传递特性

利用有限元方法可以在分析中分别对高低压绕组进行约束,进而对两个绕组振动引起的油中压力分布进行单独研究。低压绕组振动引起的油中压力分布等值面如图7所示,引起的油中最大压力为74.59 mPa,位于绕组中部。由于径向的振动,在两个绕组之间形成了压力较高的区域,由于轴向振动加速度的幅值位于绕组的约1/4位置,该位置附近的振动加速度相差不大,因而对油的压力作用不明显,而端部的加速度幅值较小,因而使得端部附近的油压也较小。

图7 低压绕组振动引起的油中压力等值面

高压绕组引起的油中压力分布的等值面如图8所示。由图8可见,压力的最大值位于高压绕组和端部的压板之间,约为0.4 Pa,这是由于高压绕组端部轴向振动的加速度较大,而端部压板的加速度为0,使得端部和压板之间的变压器油受到挤压,因而压力升高。在油箱的侧壁也形成了与图7相似的压力分布区域。

图8 高压绕组振动引起的油中压力等值面

考虑高低压绕组同时振动时油箱中的压力分布的等值面如图9所示。对比图7和图9可以看出,图8和图9的相似程度较高,分布范围分别在-0.2~0.39 Pa和-0.15~0.39 Pa之间,说明两个绕组同时振动产生的压力主要取决于高压绕组的振动。这是由于低压绕组位于内侧,振动产生的压力在传递过程中容易受到外侧绕组的阻挡,并且压力随传播距离增大而衰减,因而不容易像外侧传递,而高压绕组位于外侧且振源的面积较大,因此引起的油压变化也较为明显。比较图7~图9中油箱内侧的压力区域,说明油中的压力分布满足线性叠加定理,与假设一致。

图9 高低压绕组振动引起的油中压力等值面

油压传递到箱体引起的振动如图10所示。从图10可以看出,油箱表面振动加速度的最大值大致集中在正对绕组并且与高压绕组距离最近的区域。该区域由于受到轴向和径向两种振动引起的压力波的作用,在振动的分布上呈现出了沿绕组轴向对称面上下对称的特点,振动的最大幅值约为1.1 mm/s2。在靠近另一绕组的位置也出现振动较大的区域,这主要是由于振动的传递以及其在箱体内的折反射。根据线性叠加定理,当两个铁心柱上的绕组同时振动时,在图10中振动强烈的区域,振动会相互叠加,使得上述区域的振动更加强烈。若认为油箱结构的响应也满足线性,两个绕组振动产生的油压将使油箱表面的振动加速度增加一倍。

图10 外壳表面振动加速度仿真云图

3 绕组振动传递特性实验

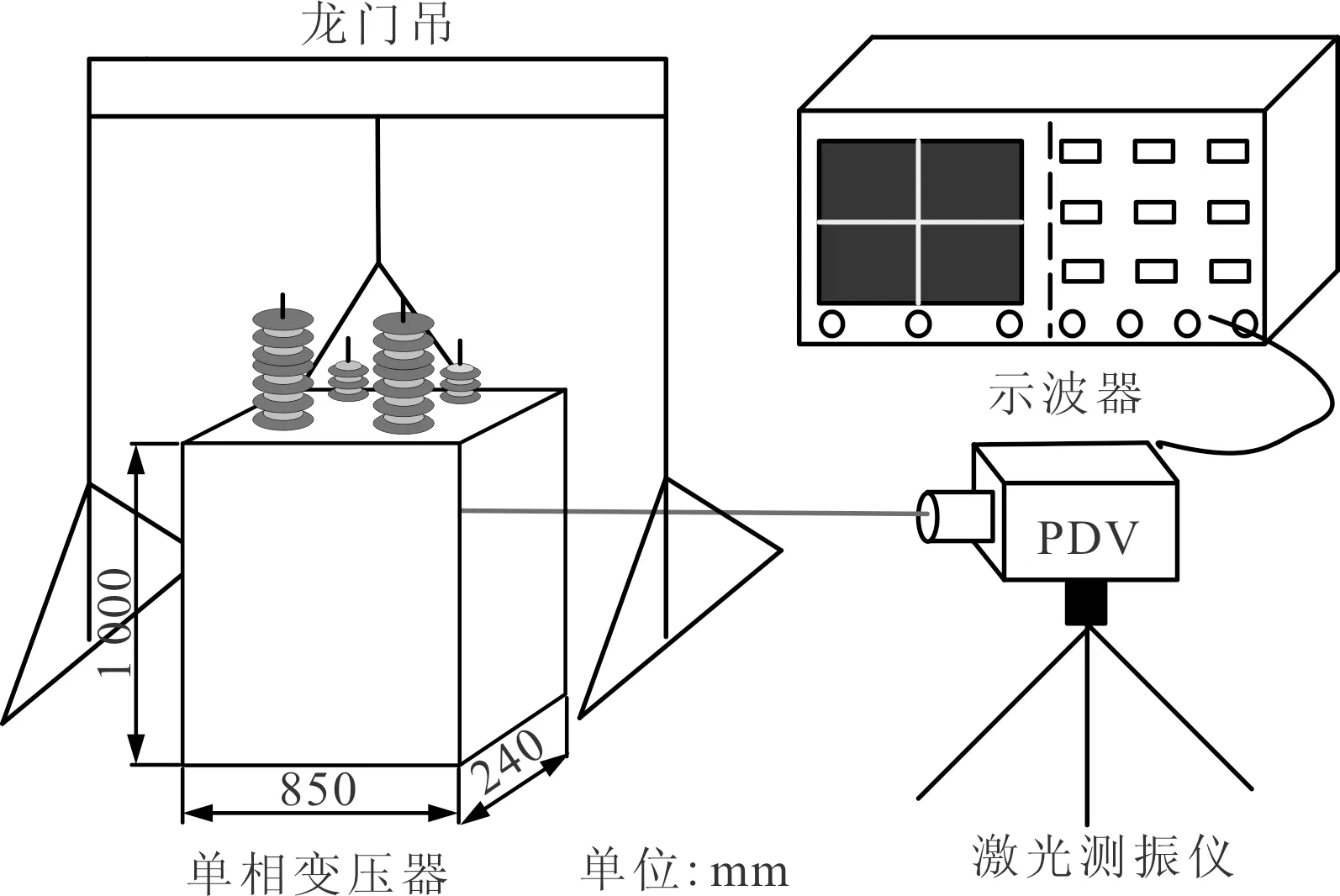

为了验证上述理论及仿真结果的正确性,通过龙门吊吊起变压器上部盖板,使得和铁心绕组与油箱没有固体连接,在负载条件下仅对通过变压器油传递至油箱表面的振动进行实验。利用德国Polytec GmbH公司制造的便携式数字激光测振仪PDV-100对油箱表面的振动进行测量,该激光测振仪的工作频带为0~22 kHz,传输时延为1 ms,量程为20 mm/s,分辨率为0.1 μm/s(有效值),测试系统如图11所示。将油箱的一个正面划分了63个测点,测点如图12所示。

图11 变压器油箱表面振动测试系统示意图

图12 变压器油箱一个表面测点分布示意图

油箱表面振动如图13所示。由实验结果可得,变压器振动的最大幅值约为3.6 mm/s2,位于油箱正面的左下角,而在此最大振动区域的附近,存在一个振动相位相反的区域,幅值约为-3.6 mm/s2。从整体振动的上下分布特点来看,实测和仿真的结果都表明下部的振动要略强于上部的振动。但在仿真结果中,绕组上部出现了两个振动强烈的区域,与实测结果不同,造成这个现象的原因是由于仿真模型采用了上部封闭的壳式,使得油中的波动无法通过油箱上部的空气向外传递,因此增大了上部的振动。根据仿真结果及线性叠加假设,将两个铁心柱上的绕组振动产生的油压进行叠加后的振动幅值将小于实测结果,这是由于两个绕组的漏磁场会相互影响,使得实际绕组的振动略大于单一绕组在漏磁场中的振动。

图13 外壳正面振动加速度实测结果

4 结 论

本文在传统的变压器绕组振动机理的基础上,提出了油中振动的传递理论,建立了电磁-结构-流体耦合的有限元分析模型,并对一台单相变压器的振动进行了仿真和实验分析,得到了以下结论。

(1)振动在油中的传递满足小幅波动理论,忽略变压器油的黏滞作用,即认为油为具有线弹性的理想流体,振动在油中只能以纵波的形式传递,油中的压力满足线性叠加定理。

(2)由于低压绕组位于绕组内侧,因此振动产生的油的波动会受到外侧绕组的阻碍,因此引起油箱表面振动的压力主要来自于高压绕组振动。

(3)油箱表面振动不仅与绕组自身的振动产生的压力辐射场的分布有关,还与油箱本体的振动特性相关。因此在选择测点时,应当尽量选择油箱表面离绕组较近的平板区域以获得较大的振动响应。

本文利用有限元法对变压器的绕组振动特性进行了初步的仿真研究,下一步将在三相变压器中开展相关的实验研究工作,补充完善振动传递理论。

参考文献:

[1] 凌愍,古正香. 1990—1994年全国变压器事故统计及分析 [J]. 电网技术,1996,20(9): 47-52.

LING Min,GU Zhengxiang. Nation-wide fault statistics and analysis of transformers from 1990 to 1994 [J]. Power System Technology,1996,20(9): 47-52.

[2] 王梦云. 2005年110 kV及以上变压器事故统计分析 [J]. 供用电,2006,23(1): 1-4.

WANG Mengyun. Statistical analysis of 110 kV and higher voltage transformer accident in 2005 [J]. Power Supply,2006,23(1): 1-4.

[3] CIGRE Working Group 05. An international survey on failures in large power transformers in service [EB/OL]. [2017-10-20]. https://e-cigre.org/publication/ELT_088_1-an-international-survey-on-failures-in-large-power-transformers.

[4] WANG M,VANDERMAAR A J,SRIVASTAVA K D. Review of condition assessment of power transformers in service [J]. IEEE Electrical Insulation Magazine,2002,18(6): 12-25.

[5] 王钰,徐大可,李彦明,等. 检测变压器绕组变形的低压脉冲法测试系统研究 [J]. 高电压技术,1998,24(3): 24-27.

WANG Yu,XU Dake,LI Yanming,et al. A study on instrumentation techniques in LVI method for detecting transformer winding deformation [J]. High Voltage Engineering,1998,24(3): 24-27.

[6] 孙翔,何文林,詹江杨,等. 电力变压器绕组变形检测与诊断技术的现状与发展 [J]. 高电压技术,2016,42(4): 1207-1220.

SUN Xiang,HE Wenlin,ZHAN Jiangyang,et al. Current status and development of test and diagnostic technique of transformer winding deformation [J]. High Voltage Engineering,2016,42(4): 1207-1220.

[7] 陈伟根,赵立志,彭尚怡,等. 激光拉曼光谱应用于变压器油中溶解气体分析 [J]. 中国电机工程学报,2014,34(15): 2485-2492.

CHEN Weigen,ZHAO Lizhi,PENG Shangyi,et al. Analysis of dissolved gas in transformer oil based on laser Raman spectroscopy [J]. Proceedings of the CSEE,2014,34(15): 2485-2492.

[8] 汲胜昌,李彦明,傅晨钊. 负载电流法在基于振动信号分析法监测变压器铁心状况中的应用 [J]. 中国电机工程学报,2003,23(6): 154-158.

JI Shengchang,LI Yanming,FU Chengzhao. Application of on-load current method in monitoring the condition of transformer’s core based on the vibration analysis method [J]. Proceedings of the CSEE,2003,23(6): 154-158.

[9] 马宏忠,弓杰伟,李凯,等. 基于ANSYS Workbench的变压器绕组松动分析及判定方法 [J]. 高电压技术,2016,42(1): 192-199.

MA Hongzhong,GONG Jiewei,LI Kai,et al. Analysis and determination method for transformer winding looseness based on ANSYS workbench [J]. High Voltage Engineering,2016,42(1): 192-199.

[10] GARCIA B,BURGOS J C,ALONSON A M. Transformer tank vibration modelling as a method of detecting winding deformations: part Ⅰ Theoretical foundation [J]. IEEE Transactions on Power Delivery,2006,21(1): 157-163.

[11] 王丰华,段若晨,耿超,等. 基于“磁-机械”耦合场理论的电力变压器绕组振动特性研究 [J]. 中国电机工程学报,2016,36(9): 2555-2562.

WANG Fenghua,DUAN Ruochen,GENG Chao,et al. Research of vibration characteristics of power transformer winding based on magnetic-mechanical coupling field theory [J]. Proceedings of the CSEE,2016,36(9): 2555-2562.

[12] 王洪方,王乃庆,李同生. 短路条件下变压器绕组轴向振动等效单自由度分析 [J]. 电工技术学报,2000,15(5): 39-41.

WANG Hongfang,WANG Naiqing,LI Tongsheng. Axial vibration equivalent one-degree analysis of power transformer winding under short-circuit [J]. Transactions of China Electrotechnical Society,2000,15(5): 39-41.

[13] 朱叶叶,汲胜昌,张凡,等. 电力变压器振动产生机理及影响因素研究 [J]. 西安交通大学学报,2015,49(6): 115-125.

ZHU Yeye,JI Shengchang,ZHANG Fan,et al. Vibration mechanism and influence factors in power transformers [J]. Journal of Xi’an Jiaotong University,2015,49(6): 115-125.

[14] GARCIA B,BURGOS J C,ALONSON A M. Transformer tank vibration modelling as a method of detecting winding deformations: part Ⅱ Experimental verification [J]. IEEE Transactions on Power Delivery,2006,21(1): 164-169.

[15] 刘洪涛,马宏忠,高鹏,等. 利用变压器箱体振动模型确定故障阈值 [J]. 电力系统及其自动化学报,2012,24(6): 36-40.

LIU Hongtao,MA Hongzhong,GAO Peng,et al. Method of determining the threshold of transformer fault using transformer tank vibration model [J]. Proceedings of the CSU-EPSA,2012,24(6): 36-40.

[16] 陈楷,王春宁,刘洪涛,等. 基于振动的变压器监测与分析中最优测点选择 [J]. 电力系统及其自动化学报,2013,25(3): 56-60.

CHEN Kai,WANG Chunning,LIU Hongtao,et al. Optimal measuring point selection based on monitoring and analysis of transformer vibration [J]. Proceedings of the CSU-EPSA,2013,25(3): 56-60.

[17] 徐方,邵宇鹰,金之俭,等. 变压器振动测点位置选择试验研究 [J]. 华东电力,2012,40(2): 274-277.

XU Fang,SHAO Yuying,JIN Zhijian,et al. Experimental study of measuring point selection for transformer vibration detection [J]. East China Electric Power,2012,40(2): 274-277.

[18] 张雪冰. 变压器油箱振动功率流与绕组故障非电量监测方法研究 [D]. 上海: 上海交通大学,2009: 25-37.

[19] WATTS G B. A mathematical treatment of the dynamic behaviour of a power-transformer winding under axial short-circuit forces [J]. Proceedings of the Institution of Electrical Engineers,1963,110(3): 551-560.

[20] 瓦修京斯基 C B(苏). 变压器的理论与计算 [M]. 崔立君,杜恩田,译. 北京: 机械工业出版社,1983: 386-417.

[21] 刘延柱,陈文良,陈立群. 振动力学 [M]. 北京: 高等教育出版社,2000: 130-132.

[22] 杜功焕,朱哲民,龚秀芬. 声学基础 [M]. 南京: 南京大学出版社,2001: 163-184.

[23] 胡静竹,刘涤尘,廖清芬,等. 基于有限元法的变压器电磁振动噪声分析 [J]. 电工技术学报,2016,31(15): 81-88.

HU Jingzhu,LIU Dichen,LIAO Qingfen,et al. Analysis of transformer electromagnetic vibration noise based on finite element method [J]. Transactions of China Electrotechnical Society,2016,31(15): 81-88.

[24] HORI Y,OKUYAMA K. Axial vibration analysis of transformer windings under short circuit conditions [J]. IEEE Transactions on Power Apparatus & Systems,1980,99(2): 443-451.