姬六联合站乳化层成因分析及对策

2018-06-15章文荣周春林姬文钰王君鹏

章文荣,谯 夫,周春林,姬文钰,王君鹏

(1.长庆(宁夏)精细化工有限公司,宁夏银川 750200;2.中国石油长庆油田西安长庆化工集团研究所,陕西西安 710018)

姬六联合站现有3 000 m3沉降罐2具(具体编号为1#、2#沉降罐),日处理液量2 300 m3,现场加药浓度190 mg/L。姬六联合站2017年,新投产井压裂措施达到70余口,集中措施后,破乳剂适应性下降,导致原油脱水速度慢,造成沉降罐乳化层厚度升高。对该区块集中措施期间原油进行离心发现原油分为净化油、胶状物、水、机杂四层,其中固态不溶物(胶状物与机杂)含量一度高达25%,在2017年11月措施后,沉降罐趋于平稳运行,原油中固态不溶物含量减少。

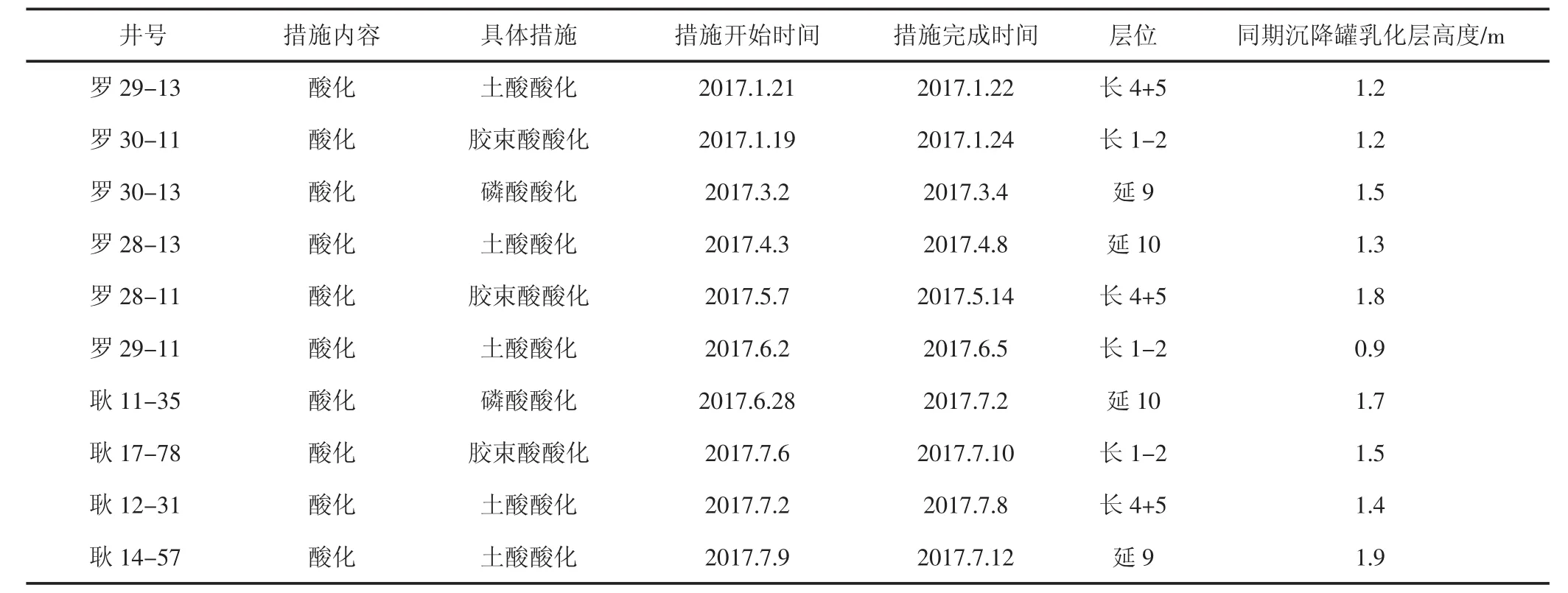

表1 水型分析表

1 姬六联合站乳化层成因分析

1.1 现场水型分析

姬六联合站上游来液站点较多,开采层位也较为复杂,按照行业标准《SY/T 5523-2006油田水分析方法》[1]对不同层位的水进行分析,具体结果(见表1)。

由实验结果可知,现场水矿化度很高,现场水中Ca2+含量高,存在一定量的SO42-,不存在CO32-,现场水存在结垢倾向,配伍性差,在原油集输处理过程中,容易形成固体机杂,对集输系统产生影响。

1.2 乳化层组分分析

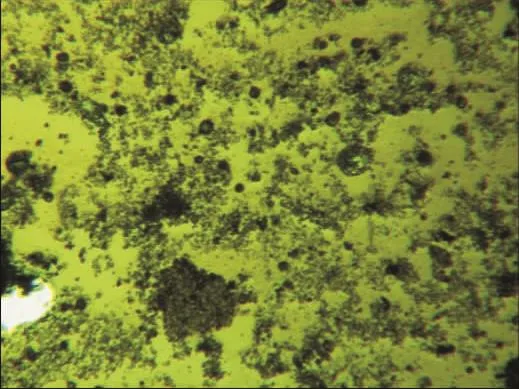

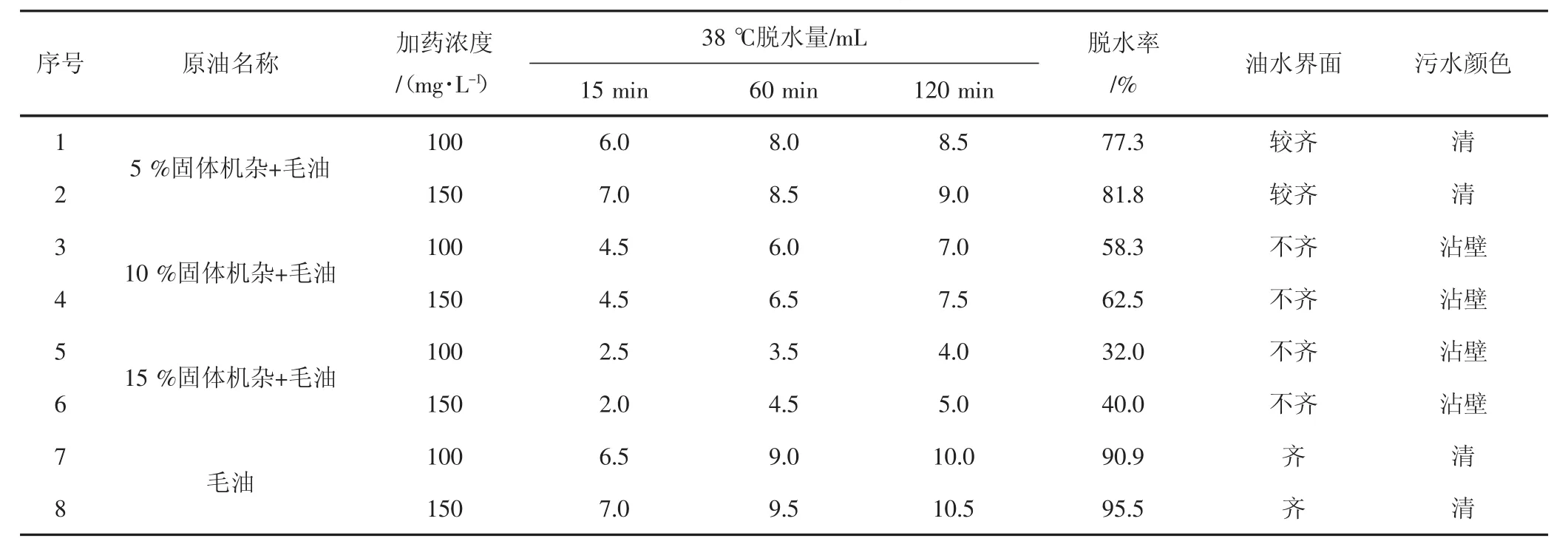

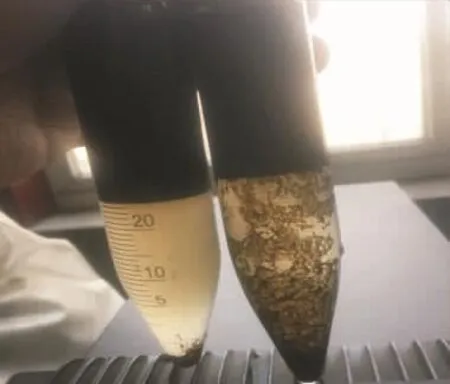

1.2.1 乳化油特点 乳化油状态初步判断,具体外观特征为:(1)黑色黏稠胶状液体,很难见到游离水,流动性较差,光泽油亮,非常相似净化油外观;(2)静置于室内常温,有聚结为稠糊状态并伴有少量黑色颗粒,该颗粒既不溶于油也不溶于水(见图1)。

图1 电镜下乳化油状态

对1#沉降罐乳化层进行分层取样,按照GB/T6533-2012《原油水和沉淀物测定法》(离心法)[4]进行固体机杂含量测定,测试结果(见表2)。

由表2测试结果可以看出:固体机杂含量变化较高,因此可以初步判断乳化油中固体机杂的高含量是导致油水分离困难的主要因素之一。

1.2.2 固态机杂组分分析 按照GB/T6533-2012《原油水和沉淀物测定法》(离心法)[4],通过离心后的乳化层(见表3);样品分为4层,分别为:油层、胶状物、水层、固体杂质。

表2 沉降罐乳化层组成

表3 沉降罐乳化层组成

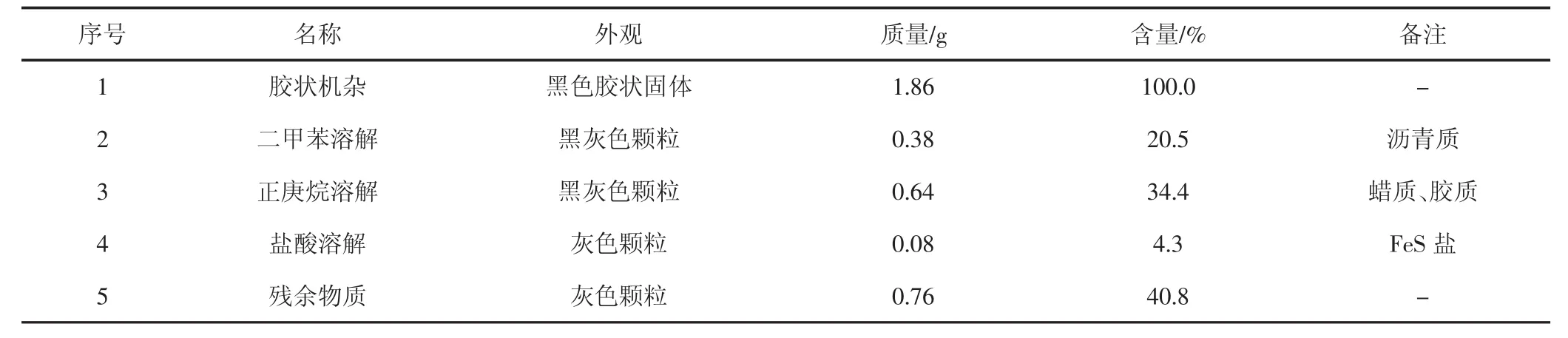

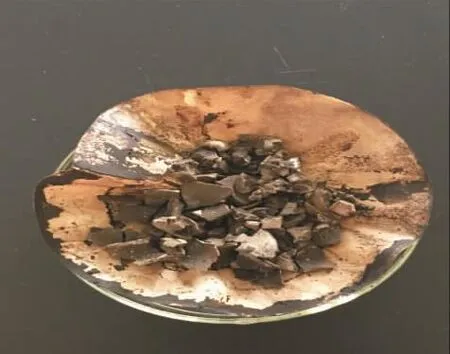

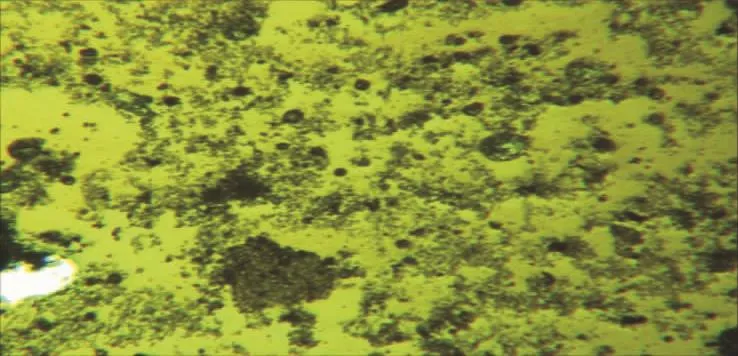

采用溶剂-离心分离获取固体不溶物,烘干后,向固体机杂中加入二甲苯溶剂,利用二甲苯加热回流,过滤,将过滤好的物质烘干、称重,然后加入正庚烷在60℃条件下继续溶解1 h,过滤、烘干,然后加入盐酸溶液,过滤、冲洗、烘干、称重,实验结果(见表4、图2、图3)。

1.3 固体机杂对原油破乳效果的影响

将固体机杂与毛油按照不同比例(5%、10%、15%)混合,按照SY/T 5280-2000《原油破乳剂通用技术条件》[2]进行原油破乳实验,通过实验可以看出,固体机杂对原油脱水影响很大,随着固体机杂含量的增加,原油脱水率大幅降低,实验结果(见表5、图4)。

在沉降罐中,油不溶物聚集在油水界面上,原油经过油水界面时与油不溶物混合。姬六联合站3 000 m3沉降罐日处理液量2 300 m3,沉降罐中的液体处于剧烈的运动状态,油水很难分离。因此造成姬六联合站沉降罐形成乳化层的主要原因是油不溶物。

1.4 酸化措施液对原油破乳效果的影响

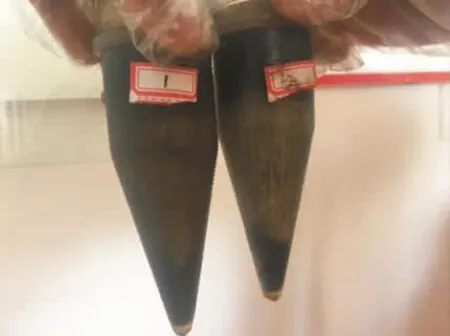

通过姬六联合站所在区块酸化措施与同期姬六联合站运行参数的统计,发现酸化措施后,沉降罐乳化层普遍偏高,措施后毛油脱水率明显低于措施前(见表6)。

表4 乳化油中固体机杂溶解实验结果

图2 烘干后固体机杂

图3 二甲苯热回流烘干后现象

表5 固体机杂对原油破乳脱水效果的影响

图4 固体机杂对原油破乳脱水效果的影响

通过措施前后毛油脱水率对比(见表7),说明措施液能降低破乳剂的脱水效果(见图5、图6)。

从图5、图6对比可以看出,酸化措施后的毛油不再是简单的油包水乳状液,毛油中已分不清乳状液的状态,其中油连续片状杂质(见图7)。经过离心分析(见图8),能够看出,酸化措施后的杂质处于离心管的底部,乳化油中固体机杂溶解实验结果中的灰色残余物,该物质是由于地层中含有大量的高价离子,如Ca2+、Mg2+等,与土酸中氢氟酸反应,产生沉淀,该沉淀与原油包裹在一起,此外,酸化措施中酸液对地层岩石溶蚀后,岩石中不溶于原油、水的物质呈粉末状,随着原油进入集输系统导致的。

表6 酸化措施与沉降罐乳化层的关系

表7 措施前后罗29-11井原油脱水情况

图5 措施前毛油状态

图6 措施后毛油状态

图7 措施后离心管

图8 措施前后毛油脱水对比

通过对比可以看出,措施后毛油油水界面膜有了明显的变厚,地层杂质与原油中胶质、沥青质、蜡质这些胶状物吸附在乳化油表面,形成紧密排列的刚性界面膜,导致乳状液稳定性提高,随着时间的增加发生胶状颗粒凝聚、聚沉积乳状液陈化等过程,增厚了含有渣状固体沉积物的中间层,形成了油、水上下流动的屏障,使油水分离速度变慢,直接影响脱水效果[3]。

2 姬六联合站乳化层处理措施

目前站内情况单纯靠化学药剂已经不能根本解决,通过加药配合工艺流程进行解决;在化学药剂方面:实验筛选出针对性处理药剂,促进机杂中有机组分降解,通过降黏、吸附、聚集等原理,使小粒径机杂聚沉在油水界面;在工艺流程方面:加药后提供充分破乳沉降时间,并将沉降的机杂从系统中隔离。

2.1 工艺流程改进

在原油进入沉降罐时,固体颗粒会吸附在原油乳状液表面,增加乳状液的界面强度,乳状液破乳效果下降。在现场应用过程中,三相分离器由于在进液段采用旋流预分离技术,即利用离心沉降原理从悬浮液中分离固体颗粒,同时在破乳段采用静态搅拌器活性水水洗破乳技术,强化了药液混合和乳状液破乳,使乳状液滴的界面膜强度降低,改善了分离的水力条件。同时,根据现场工艺条件,现场有一具108 m3三相分离器,可处理十一转与十九转约1 200 m3/t的液量,处理后的低含水油进入沉降罐,该工艺可降低进入沉降罐液量约700 m3,降低了沉降罐中原油搅动的力度与原油上升的速度,有利于沉降罐运行的平稳。

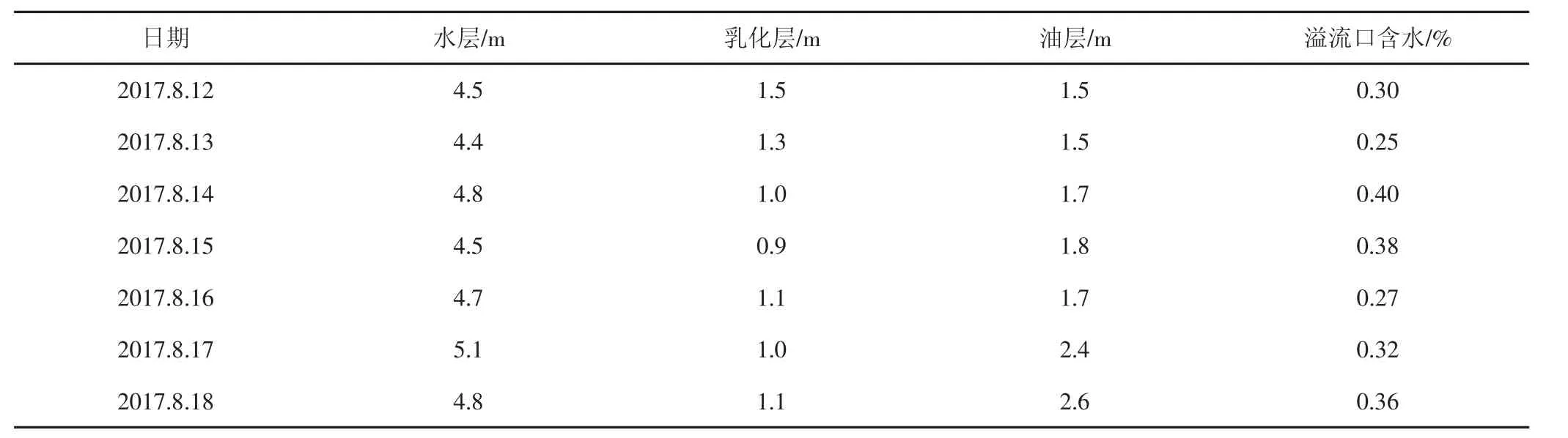

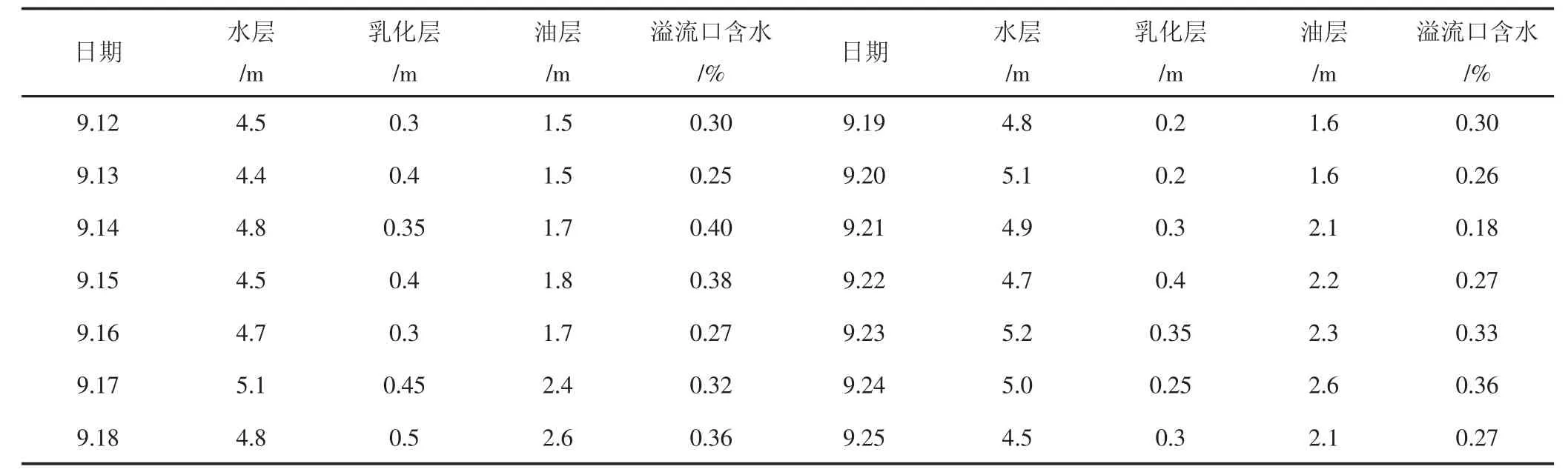

自2017年8月投用三相分离器后,现场乳化层由2 m降至1 m,由此可见,投用三相分离器,一定程度上降低了沉降罐的负荷,有利于沉降罐的平稳运行(见表8)。

2.2 降低固体不溶物对原油破乳的影响

姬六联合站所在区块原油很容易脱水,但在沉降罐中却是以乳化层的状态存在。首先经过水层,因为来液量大,在沉降罐中搅动剧烈,经过水层的反乳化,原油携带着乳化水进入油水界面,与固态不溶物混合,使油水更难分离,造成乳化层居高不下。

2.2.1 YZ-144含聚合物乳化油专用破乳剂作用机理YZ-144含聚合物乳化油专用破乳剂选取针对性强的破乳剂干剂,能够对该类乳状液破乳,再进一步完善配方体系,在破乳剂合成中引入新的活性物质进行破乳;其中电解质主要通过减小水珠表面的负电性和改变乳化剂的亲水亲油平衡而起作用;低分子醇使通过改变油水相的极性(使油相极性增加,水相极性减小),使乳化剂移向油相或水相而起破乳作用。

(1)降黏机理:YZ-144含聚合物乳化油专用破乳剂中含有专门降低乳化油黏度的表面活性剂,能够有效降低乳化油黏度,改善油水流动比,促进油水分离。

(2)聚集-沉降机理:由于乳化油中固体颗粒粒径较小,加入YZ-144含聚合物乳化油专用破乳剂,能够促使杂质小颗粒聚集、沉降。

表8 投用三相分离器后沉降罐运行参数

表9 乳化油破乳实验

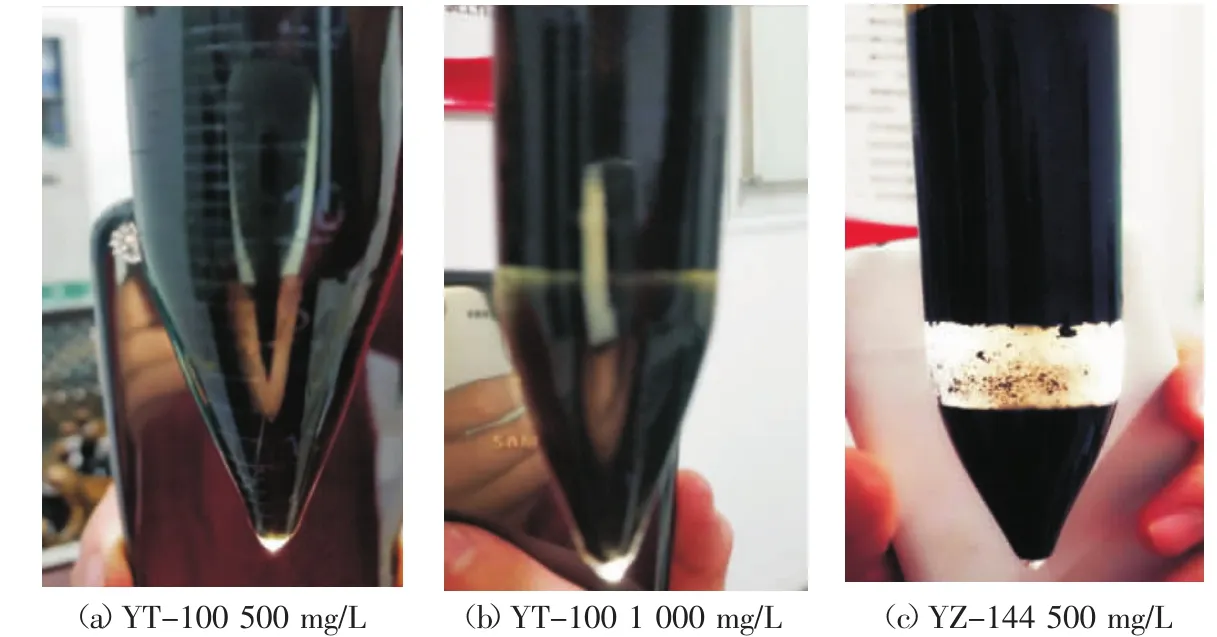

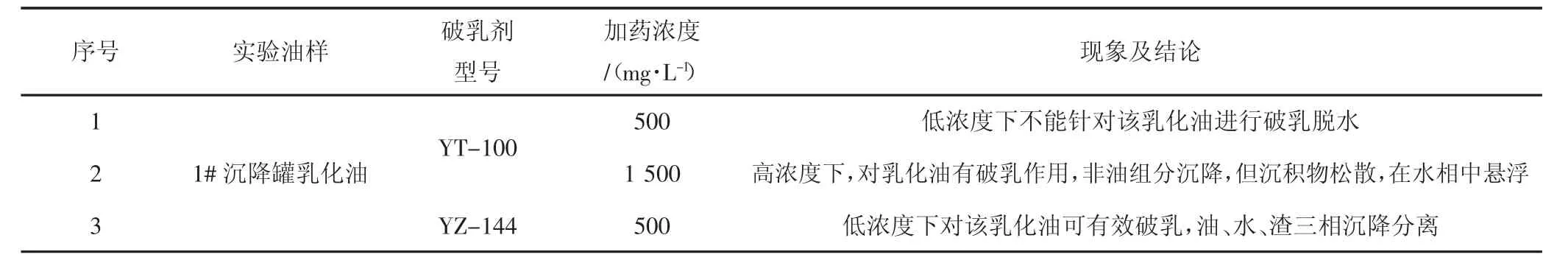

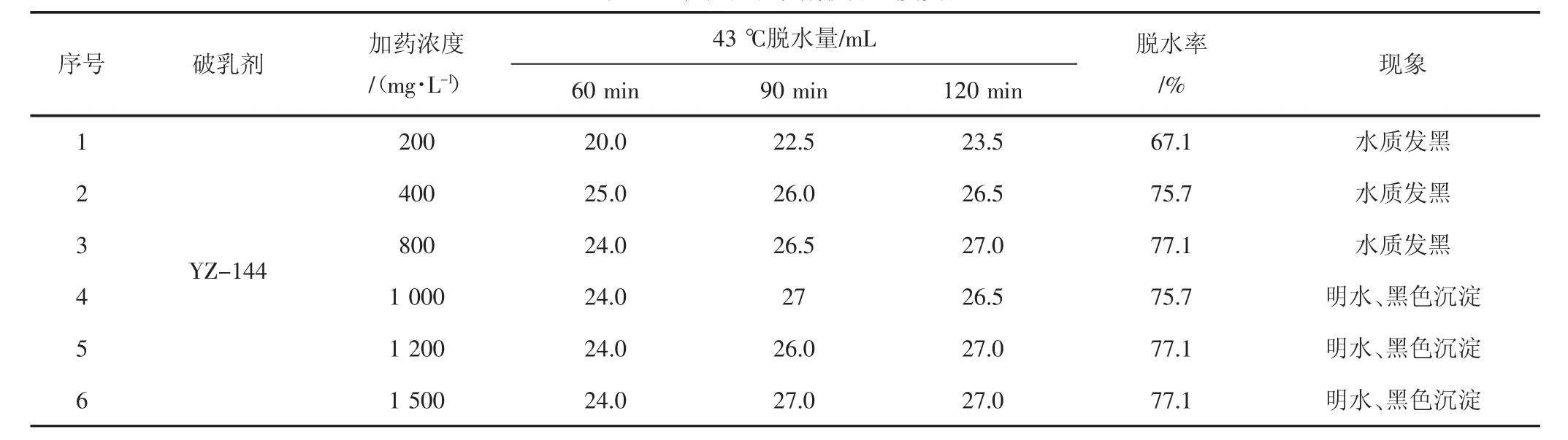

2.2.2 乳化油破乳实验 对1#、2#沉降罐乳化油进行了取样分析,并进行SY/T 5280-2000《原油破乳剂通用技术条件》进行乳化油破乳剂实验,发现该乳化油中含有大量黑色絮状及粉末状机杂,具体(见表9),实验现象(见图9、表10)。

实验表明,使用两种破乳剂都能实现乳化油脱水,通过表10可以看出,加入YT-100破乳剂后,高浓度下虽然能实现乳化油脱水,但不能使油中机杂聚沉分离,在进液外力作用下而扩散到油中,因此大量投加常规破乳剂不能根本有效解决系统运行现状,需对YZ-144含聚合物乳化油专用破乳剂投加浓度进行优化,具体结果(见表11)。

通过室内浓度优化实验可以看出,破乳剂投加浓度为400 mg/L时,120 min脱水率可达到75%,有效满足现场处理需要。

2.2.3 沉降罐乳化层处理措施

图9 实验现象

表10 实验现象分析

表11 乳化油破乳剂投加浓度实验

图10 乳化油处理流程

表12 沉降罐运行参数

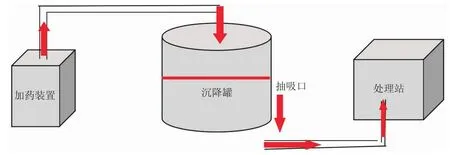

(1)先向沉降罐乳化层中加入YZ-144含聚合物乳化油专用破乳剂,静置、沉降,将乳化层的厚度压缩到1 m以内,然后排出沉降罐底部污水,使沉降罐乳化层维持在抽吸口位置。

(2)利用站内抽吸装置,将沉降罐中含固体杂质乳化油抽出,集中处理,避免沉降罐在运行过程中油-水-杂质三相同时出现,形成新的乳化油(见图10)。

3 现场效果跟踪

2017年8月,现场首次进行现场处理,处理过程中技术人员对管道来油脱水难易程度,沉降罐乳化层厚度,溢流口含水等三个技术指标进行监控,同时与前期生产运行参数进行对比,通过对比可以看出,沉降罐乳化层厚度得到明显控制(见表12)。

4 结论

(1)导致姬六联合站沉降罐乳化层成因主要是措施液及固体不溶物致使油水分离效果变差导致乳化层居高不下。

(2)通过工艺改造,增加三相分离器减小了措施液对沉降罐的影响,同时通过YZ-144含聚合物乳化油专用破乳剂降低了固体不溶物对沉降罐的影响,有效降低了沉降罐乳化层。

[1]中华人民共和国石油天然气行业标准SY/T 5523-2006[S].油田水分析方法,2006.

[2]中国石油天然气集团公司企业标准SY/T 5280-2000[S].原油破乳剂通用技术条件,2000.

[3]张维,李明远,姚春,等.固体颗粒对O/W乳状液稳定性的影响研究[J].大庆石油地质与开发,2012,27(4):103-105.

[4]中华人民共和国国家标准 GB/T 6533-2012[S].原油水和沉淀物测定法(离心法),2012.