骨胶对氨配合物体系电沉积锌的影响

2018-06-14夏志美王宇菲张肖洒向长柳李威明

夏志美,钟 娟,王宇菲,金 伟,张肖洒,向长柳,李威明

(湖南工业大学 冶金与材料工程学院,湖南 株洲 412007)

含碱性脉石成分较高的低品位氧化锌矿石用传统的酸法处理,酸耗大,且对矿石中的铁和其他碱性金属不具有选择性。用氨法处理低品位氧化锌矿石,金属溶出速度快、工艺流程短、对原料适应性强、对环境污染小,用此法处理高碱性低品位氧化锌矿石优势明显[1-4]。采用氨法所得浸出液中的锌通常采用电沉积法回收。目前,对氨配合物体系电沉积锌的研究较多,但对电沉积过程中添加剂的研究较少。从氨配合物体系中电积锌时,对添加剂的选择比传统酸法体系的更为严苛:若无有效添加剂,阴极电锌质量差,电流效率低,能耗高;添加剂加入时间不当也会引发电积产品难以从锌板剥离[5-6]等问题。添加剂及其浓度直接影响电锌的形貌和生长取向[7]。因此,为获得致密平整的锌板、提高电流效率、降低直流电耗,需在电积过程中加入适宜添加剂。试验选择骨胶作添加剂,考察氨配合物体系中骨胶质量浓度对电积平均槽电压、电流效率、直流电耗及电锌表面形貌的影响。

1 试验部分

试验所用试剂主要有氧化锌(ZnO),氯化铵(NH4Cl),氨水(NH3·H2O),骨胶,无水乙醇等,均为分析纯。试验装置如图1所示。

1—恒温水浴锅;2—电解槽;3—阳极石墨;4—阴极钛板;5—直流稳压电源。

根据工业生产数据配置模拟电解液:[Zn2+]=40 g/L,[NH4Cl]=5 mol/L,[NH3·H2O]=2.5 mol/L。

将配好的电解液倒入电解槽中,以石墨板作阳极,用砂纸打磨好的钛板作阴极,分别接恒流稳压电源正极和负极。以骨胶作添加剂,沉积条件:温度40 ℃,极板间距4 cm,电流密度400 A/m2,电积时间6 h,骨胶质量浓度分别为0、25、50、100、150 mg/L。电积过程中,每隔0.5 h记录槽电压1次,计算平均槽电压。电解完成后,马上用无水乙醇和稀氨水依次冲洗阴极板,用相机拍下阴极锌的宏观形貌,然后烘干、称重,计算电流效率。

2 试验结果与讨论

2.1 骨胶质量浓度对平均槽电压的影响

在试验条件下,骨胶质量浓度对平均槽电压的影响试验结果如图2所示。

图2 骨胶质量浓度对平均槽电压的影响

由图2看出:槽电压随骨胶质量浓度增大先降低后提高;骨胶质量浓度为25 mg/L时,平均槽电压达最小值2.96 V;骨胶质量浓度大于100 mg/L时,平均槽电压迅速提高,最大值大于未添加骨胶时的槽电压3.41 V。这可能是因为:少量骨胶的加入起到了提高溶液活性的作用,使溶液导电性增强;但随骨胶用量增加,体系黏度增大,溶液电阻增大,使槽电压升高。因此,电积过程中,应合理控制添加剂浓度,以得到较小的槽电压,降低能耗。综合考虑,骨胶加入量以25 mg/L左右较为适宜。

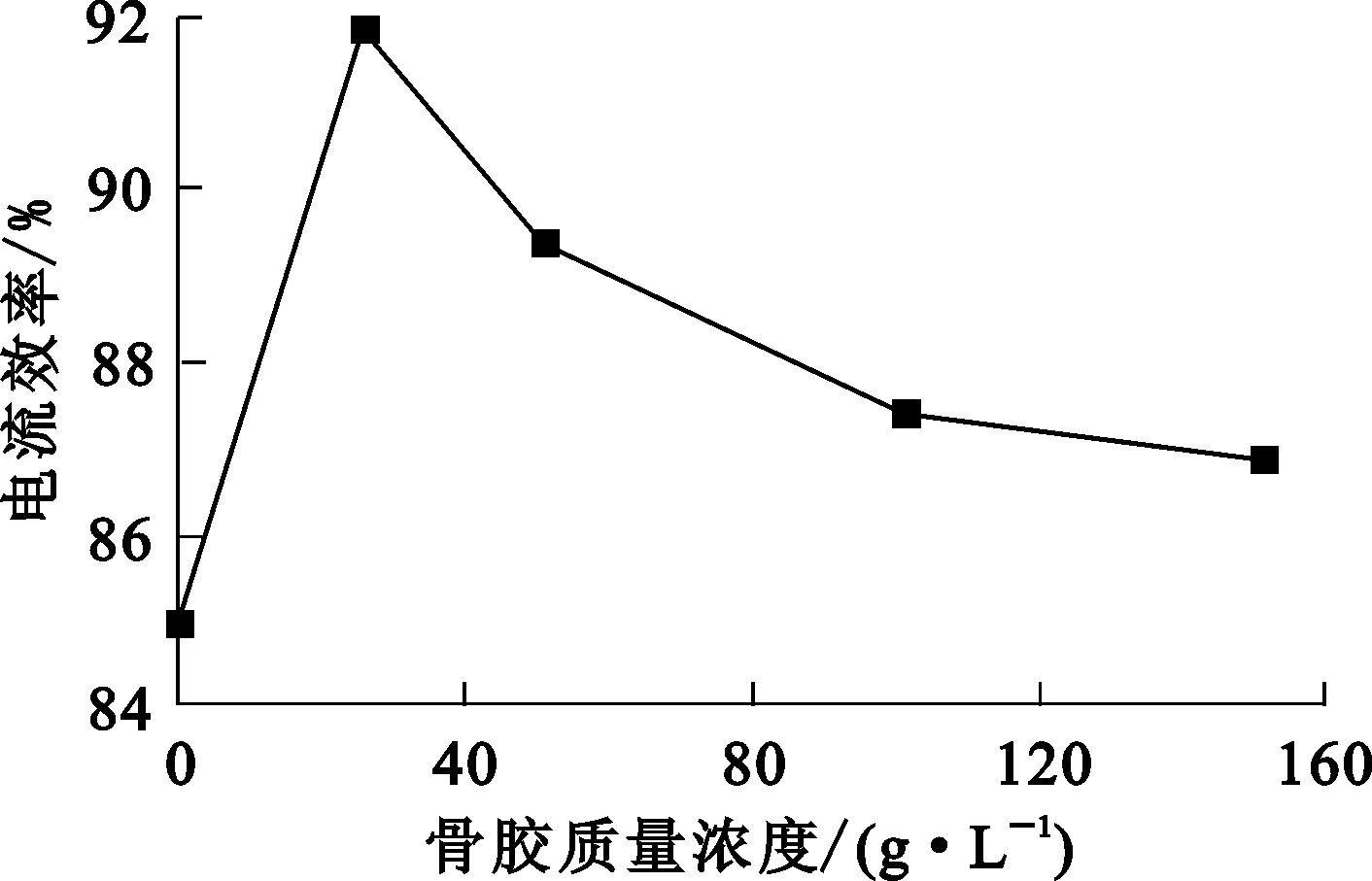

2.2 骨胶质量浓度对电流效率的影响

电沉积锌过程中,骨胶质量浓度对电流效率的影响试验结果如图3所示。

图3 骨胶质量浓度对电流效率的影响

由图3看出:骨胶的加入可提高锌电积的电流效率,且随骨胶质量浓度提高,电流效率先升高后降低;骨胶用量为25 mg/L时,电流效率最高可达91.90%,与未加骨胶时相比提高了近7%;骨胶质量浓度继续增大,电流效率虽有所下降,但仍比未加入骨胶时的电流效率高。

研究发现:电解液中加入胶类物质,可使带正电的胶质物吸附在阴极锌晶体凸起面上,增大氢析出过电位[8],从而增强阴极极化作用,减少树枝晶的生成,使电流效率增大;而随添加量增加,添加剂在电极表面的吸附作用加剧,在金属表面形成一层添加剂的过量吸附层,阻碍传质过程,从而减缓锌离子在电极表面的沉积速率,抑制锌的电化学还原过程,导致电流效率降低。

骨胶的加入能明显提高电流效率,且当骨胶质量浓度为25 mg/L时,锌电积电流效率最大。

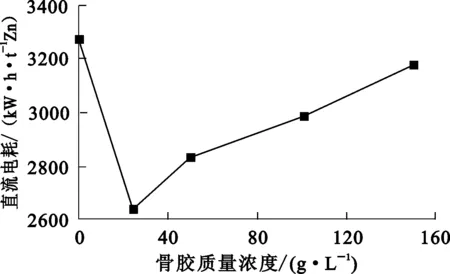

2.3 骨胶质量浓度对直流电耗的影响

电沉积锌过程中,骨胶质量浓度对直流电耗的影响试验结果如图4所示。

图4 骨胶质量浓度对直流电耗的影响

由图4看出:骨胶质量浓度对直流电耗的影响与对槽电压的影响趋势类似,随骨胶质量浓度增大,直流电耗先降低后升高;骨胶质量浓度为25 mg/L时,直流电耗为2 641 kW·h/tZn,与未加入骨胶时的3 290 kW·h/tZn相比,直流电耗大大降低;继续增大骨胶质量浓度,直流电耗升高,当骨胶质量浓度增至150 mg/L时,直流电耗最大,但仍比未加入骨胶时的直流电耗低。这主要是因为:添加剂用量较少时,由于添加剂能抑制氢的析出,提高Zn2+与电子结合的速度,从而使锌在阴极快速沉积;而添加剂用量过多时,骨胶大量黏附在阴极表面,附着的骨胶层能明显增大溶液黏度,阻碍Zn2+与电子结合,抑制锌的沉积,从而导致电流效率降低[1],槽电压升高,直流电耗增大。

2.4 骨胶质量浓度对电锌表面形貌的影响

骨胶质量浓度对电锌表面形貌的影响试验结果如图5所示。

由图5看出,骨胶对电积锌表面形貌影响很大:未加入骨胶时,得到的电积锌疏松多孔,呈海绵状,难以剥离成板;加入骨胶后,所得电积锌更为致密,在与钛板接触区域形成致密薄锌层,能从钛板上剥离下来;骨胶质量浓度为25 mg/L时,电积锌表面最为平整致密,锌沉积层具有明显的金属光泽;骨胶质量浓度继续增大,电积锌表面枝晶明显增多,晶粒增大。这说明:加入适当的添加剂,可使金属锌析出过电位增加,晶核形成速度增大;当晶核形成速度大于晶核生长速度时,得到的晶粒细小,即生成致密、平整、光滑的锌电沉积层,反之,得到的是粗糙的锌电积层[9-10]。

3 结论

从氨配合物体系中电沉积锌时,在一定条件下加入适量添加剂,可获得表面光滑致密的电积锌板,不加入添加剂只能得到海绵状不成板金属锌。添加剂的加入,可使锌板质量得到改善,电流效率提高,直流电耗降低。骨胶最适宜加入量为25 mg/L,此时电流效率为91.90%,槽电压为2.96 V,直流电耗为2 641 kW·h/tZn,电沉积所得电积锌质量较好。

从锌板形貌看出,电沉积锌时仅添加骨胶一种添加剂,即使在最佳浓度下,锌板表面仍会有一定量枝晶,表面不够光滑致密,因此,还需进一步研究加入其他添加剂与骨胶复配,从而得到完全符合工业要求的锌板。

参考文献:

[1] 王瑞祥,毛继勇,谢博毅,等.氨性体系下新型添加剂对电积锌的影响研究[J].有色金属(冶炼部分),2014(11):1-3.

[2] MELOR J W.Inorganic and theoretical chemistry:Volume Ⅴ[M].London:Longmans Green Co,1956:495-500.

[3] 杨声海,唐谟堂,邓昌雄,等.由氧化锌烟灰氨法制取高纯锌[J].中国有色金属学报,2001(6):1110-1113.

[4] 唐谟堂,张鹏,何静.Zn(Ⅱ)-(NH3)2SO4-H2O体系浸出锌烟尘[J].中南大学学报,2007,38(5):867-872.

[5] 许书楷,杨防祖,周绍民.电沉积条件对锌镀层织构的影响[J].电化学,1995,1(4):408-414.

[6] 董超,董根岭,周完贞.添加剂对化学镀铜的影响[J].材料保护,1997,30(1):8-10.

[7] 王新志,王吉坤,麦振海.锌电积过程中添加剂对阴极的影响[J].冶金丛刊,2007(6):38-40.

[8] 周绍明.金属电沉积原理与研究方法[M].上海:上海科技出版社,1987.

[9] 张丽.表面活性剂的合成及其在铜电解中的应用研究[D].昆明:昆明理工大学,2004.

[10] 陈泽元.几种添加剂对锌电积过程影响的研究[D].长沙:中南大学,2012.