某含锌粉尘在氨浸体系中的浸出行为研究

2018-06-14杨永斌苏欢欢

杨永斌 苏欢欢 李 骞 徐 斌 姜 涛

(中南大学资源加工与生物工程学院,湖南长沙410083)

在常见有色金属中,锌的循环利用情况较乐观。目前,世界上30%的锌来源于二次锌资源。锌冶炼厂的含锌粉尘属于常见二次锌资源,通常成分相当复杂,主要成分为锌氧化物ZnO(有的还含有Zn2O),还不同程度含有铁、铟、砷、锑、锡、银、铅、镉、铋等金属。作为一种二次锌资源,氨配合法制备活性氧化锌是目前开发利用其中锌的常用方法[1-10]。

受含有的多种金属杂质的影响,含锌粉尘的浸出特性不同于纯氧化锌,但这种影响却未见报道。为高效开发利用此类含锌粉尘资源,以福建龙岩某含锌粉尘为对象,对其氨浸特性与纯氧化锌的氨浸特性进行了比较。

1 试验材料及试剂

1.1 试验原料

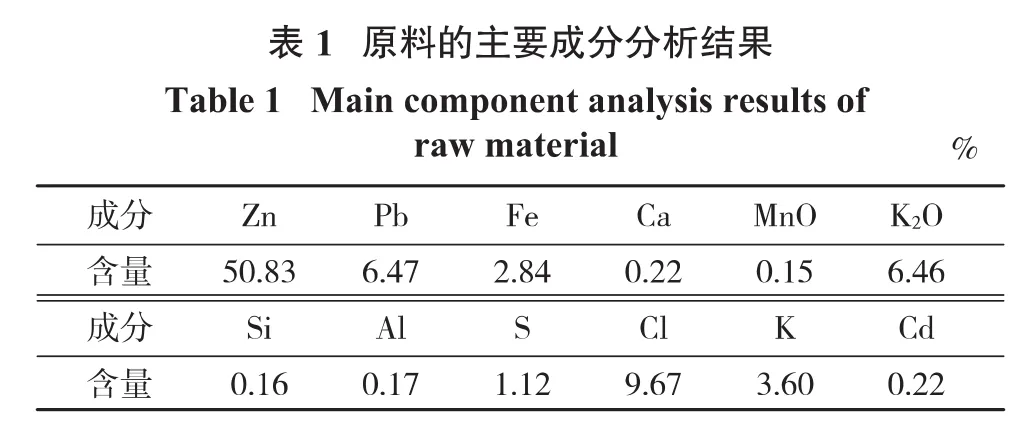

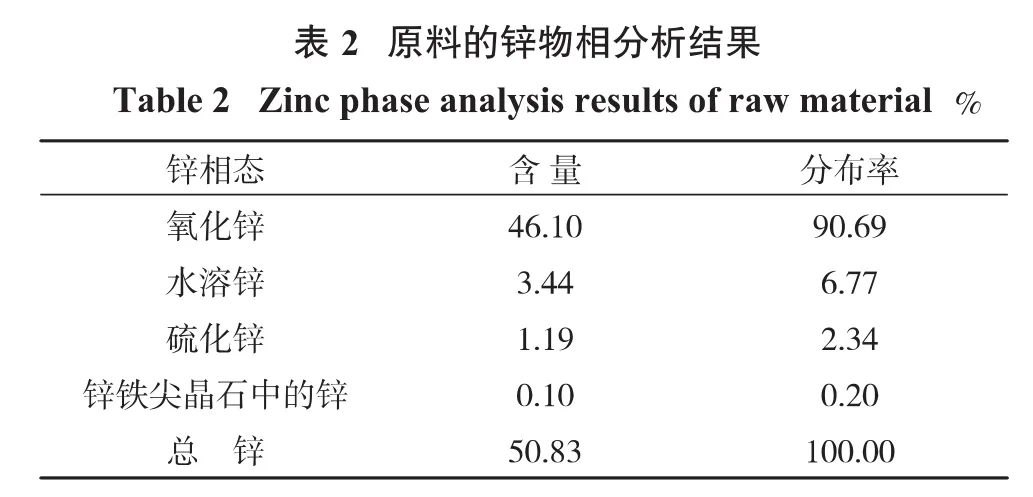

试验用原料为龙岩某炼锌厂的含锌粉尘,其主要化学成分分析结果见表1,锌物相分析结果见表2。

从表1、表2可以看出,试验用原料含锌50.83%,主要以氧化锌形式存在,Cd、Mn、Fe、Ca、Pb等杂质含量较高,这些杂质将可能给氨法浸锌带来不利影响(氧化锌在NH3-NH4HCO3-H2O体系中溶解的同时,也会有部分杂质被溶解)。

1.2 试验药剂

试验用纯氧化锌、碳酸氢铵、氨水、双氧水、碘化钾均为分析纯试剂。

2 试验设备、原理及方法

2.1 试验设备

主要试验设备有HH-S1S型恒温水浴锅、EURO-ST-DS-25型电动调速搅拌器、FA2004型分析天平、ZF-6050型真空干燥箱、PHS-3C型pH计、PS-6型ICP-AES等。

2.2 试验原理及方法

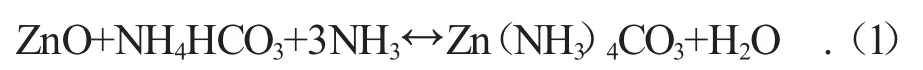

浸出过程的主反应为

称取20 g原料置于三口烧瓶中,然后倒入配置好的氨水和碳酸氢铵溶液,在恒温水浴锅中升温至设定温度,浸出一定时间后分离浸出液和浸渣,测定浸出液中锌等金属离子的浓度并计算浸出率。

3 试验结果与讨论

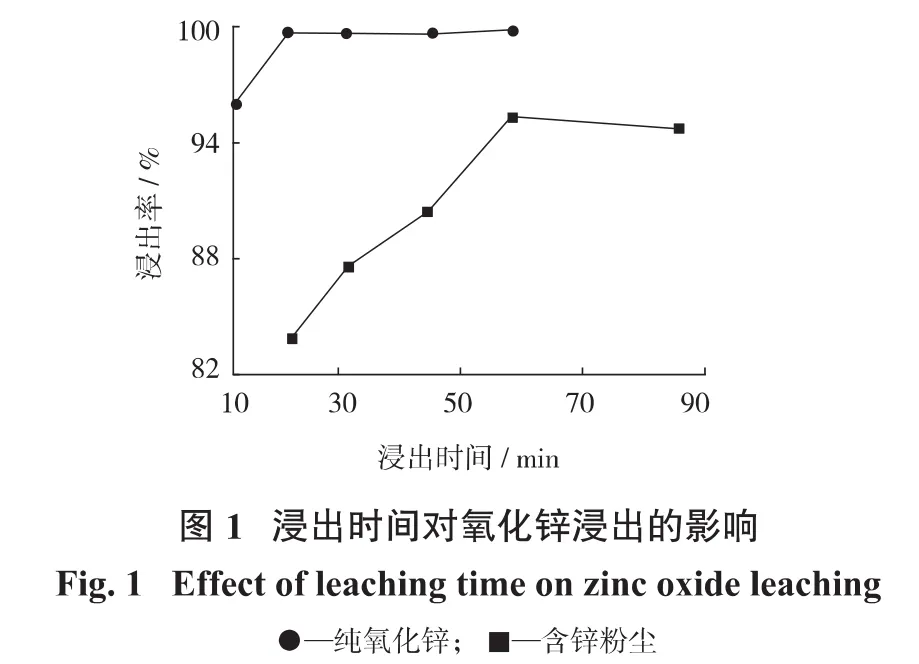

3.1 浸出时间对氧化锌浸出率的影响

浸出时间对氧化锌浸出率影响试验固定NH3与CO32-的浓度比为4∶1,原料浸出试验的总氨浓度为11 mol/L(对于纯氧化锌的浸出来说,此总氨浓度下的浸出率太高,不利于其浸出率特征的显现,因此确定纯氧化锌浸出的总氨浓度为9 mol/L,下同),液固比为6∶1,浸出温度为25℃,搅拌速率为450 r/min,试验结果见图1。

从图1可以看出,浸出时间对锌浸出率的影响很明显。对于纯氧化锌而言,浸出时间增至20 min,浸出率呈上升趋势,浸出平衡时间为20 min;对于含锌粉尘而言,延长浸出时间,锌浸出率也显著提高,但达到浸出平衡需要60 min,且其浸出率低于纯氧化锌。

反应初期,氧化锌含量大,浸出剂浓度高,因而反应速率大;随着反应的进行,反应速率逐渐变小,浸出率增幅下降。浸出时间延长,氨挥发量上升,也容易引起杂质的溶解。因此,后续试验固定纯氧化锌的浸出时间为20 min,含锌粉尘的浸出时间为60 min。

造成含锌粉尘浸出时间较长、达到浸出平衡时浸出率较低的原因是含锌粉尘含较多不溶杂质,一些杂质在碱性条件下易形成沉淀。

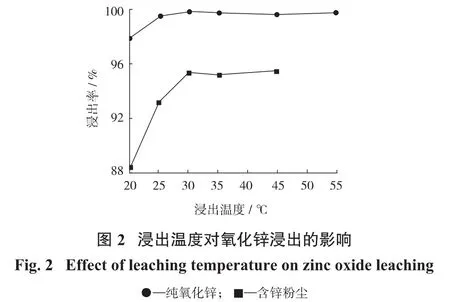

3.2 浸出温度对浸出率的影响

浸出温度对氧化锌浸出率影响试验固定NH3与CO32-的浓度比为4∶1,原料浸出试验的总氨浓度为11 mol/L,液固比为6∶1,纯氧化锌的浸出时间为20 min,含锌粉尘的浸出时间为60 min,搅拌速率为450 r/min,试验结果见图2。

由图2可知,总体来说,适当提高浸出温度有利于浸出率的提高,这是因为温度升高,分子运动加剧,更多的浸出剂分子与氧化锌颗粒发生碰撞,并发生反应,使更多的锌进入溶液,从而提高锌的浸出率;浸出温度对纯氧化锌浸出率的影响不很显著,但对含锌粉尘的影响明显。

温度过高会造成NH3和CO2挥发,使浸出液中氨浓度与碳酸根离子的浓度降低,也会降低锌氨配合物的稳定性[11-12],不利于浸出反应的进行。因此,确定后续试验的浸出温度为30℃。

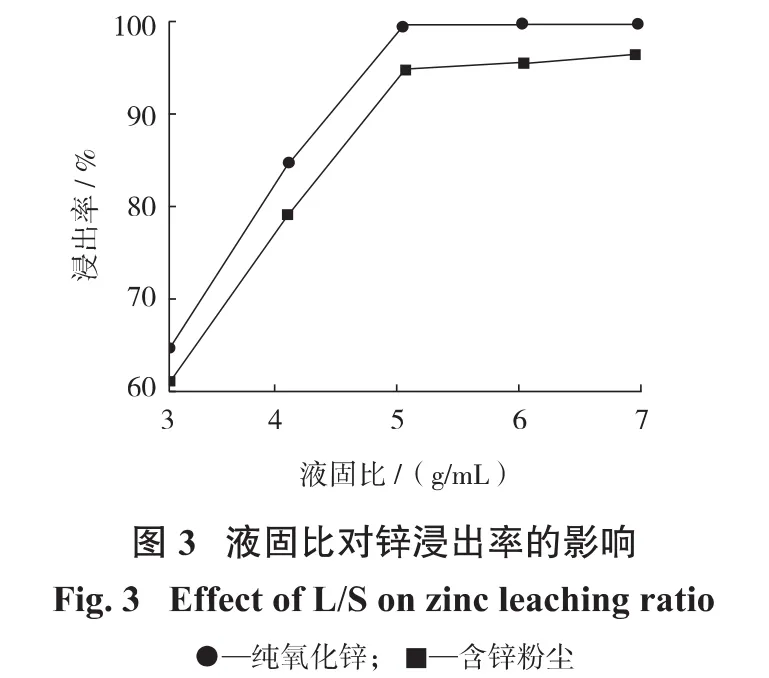

3.3 液固比对锌浸出率的影响

液固比对氧化锌浸出率影响试验固定NH3与CO32-的浓度比为4∶1,原料浸出试验的总氨浓度为11 mol/L,纯氧化锌的浸出时间为20 min,含锌粉尘的浸出时间为60 min,浸出温度为30℃,搅拌速率为450 r/min,试验结果见图3。

由图3可以看出,含锌粉尘与纯氧化锌的浸出规律一致,液固比对锌的浸出率影响十分显著,随着液固比的增大,浸出率开始快速提高,直到液固比为5∶1时达到浸出平衡。这是因为锌氨配合离子在溶液中有一定的溶解度,液固比小会限制锌的浸出。过大的液固比会导致浸出体系的体积增大,降低单位体积的浸出效率,且会加大蒸氨的难度。因此,确定后续试验的液固比为5∶l。

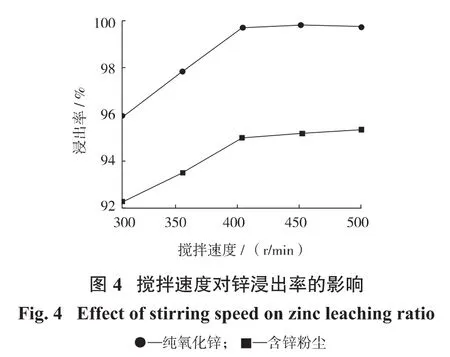

3.4 搅拌速度对浸出率的影响

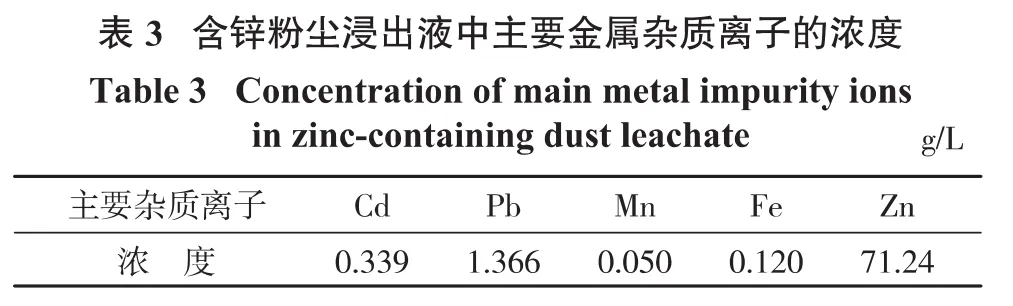

搅拌速率对氧化锌浸出率影响试验固定NH3与CO32-的浓度比为4∶1,原料浸出试验的总氨浓度为11 mol/L,液固比为5∶l,纯氧化锌的浸出时间为20 min,含锌粉尘的浸出时间为60 min,浸出温度为30℃,试验结果见图4,最佳工艺条件下含锌粉尘浸出液中主要杂质离子的浓度见表3。

从图4可看出,搅拌速度对含锌粉尘与纯氧化锌浸出率影响类似,搅拌速度从300 r/min提高至400 r/min,锌浸出率均上升,继续提高搅拌速度,锌浸出率维持在高位。

浸出反应是在固液相交界面上进行的,在被溶解的固体表面上会形成一层薄的边界层,该边界层对固体的包围会影响固体与溶剂的直接接触,阻碍溶剂离子或分子从外部经边界层向固体表面运动,也影响溶出的锌离子向外部扩散。因此,加强搅拌可消减边界层的厚度,促进物质交换,但这种边界层不会完全消除,因而搅拌强度增大到一定程度后,对溶解速率的增大作用就不再明显[13],反而会加速氨的挥发。因此,适宜的搅拌速度为400 r/min,纯氧化锌的浸出率高达99.80%,含锌粉尘的浸出率达95.10%。

从表3可看出,含锌粉尘浸出液中锌的浓度最大,是浸出液的主要成分,但是浸出液中含有较多的Cd、Pb、Mn、Fe杂质,这些杂质影响了含锌粉尘中锌的浸出,所以含锌粉尘中锌的浸出率要低于纯氧化锌的锌浸出率。

4 结论

(1)福建龙岩某炼锌厂的含锌粉尘锌含量为50.83%,主要以氧化锌形式存在,Cd、Mn、Fe、Ca、Pb等杂质含量较高,影响了氧化锌在NH3-NH4HCO3-H2O体系中的溶解。

(2)纯氧化锌在NH3-NH4HCO3-H2O浸出体系的NH3与CO32-浓度比为4∶1,总氨浓度为9 mol/L,液固比为5∶l,搅拌速度为400 r/min,浸出时间为20 min,浸出温度为30℃情况下的锌浸出率高达99.80%;含锌粉尘在NH3-NH4HCO3-H2O浸出体系的NH3与CO32-浓度比为4∶1,总氨浓度为11 mol/L,液固比为5∶l,搅拌速度为400 r/min,浸出时间为60 min,浸出温度为30℃情况下的锌浸出率仅为95.10%。

(3)在浸出体系的锌矿物量较低、总氨浓度更高、浸出时间更长的情况下,含锌粉尘的锌浸出率仍然较低,表明含锌粉尘中的硫化锌、锌铁尖晶石等难溶物和其他杂质影响了锌的浸出。