泡沫膨胀充填材料膨胀性能研究

2018-06-14于清军徐帅李元辉李坤蒙

于清军徐 帅李元辉李坤蒙

(1.东北大学资源与土木学院,辽宁沈阳110819;2.深部金属矿山安全开采教育部重点实验室,辽宁沈阳110819;3.赤峰山东黄金红岭有色矿业有限责任公司,内蒙古赤峰025450)

随着浅部资源被大量开采,现已日益枯竭,所以世界各国已采用深井开采技术逐步开发利用深部矿产资源[1-2]。随着开采深度的增加,矿山的岩石力学性质和地应力特征与浅井矿山相比发生了根本性变化,地压活动加剧,可能产生岩爆和岩石冒落事故,严重影响了矿山生产的安全[3-4]。

充填采矿法可有效地保护地表、提高矿石的回收率和降低矿石的贫化、提高通风效率,降低岩温、预防火灾的发生,减少地压活动、预防和控制岩爆的发生,提高深井矿山的综合效益[5-6]。因此充填采矿法成为深部开采的必然选择。而对于充填采矿法来讲,充填新材料的研究是一个重要的研究方向。

鉴于传统胶结充填存在的问题,改进惰性充填材料的组成和级配[7-8],研究和使用充填体添加剂,可以有效地解决传统胶结充填所面临的问题,同时进一步提高料浆浓度。本研究经过科学论证、大胆创新,提出了将发泡剂添加到充填料浆中的构思,利用发泡剂独特的膨胀及充填气孔,来改善传统胶结充填材料性能,从而使得新型充填材料更好地满足矿山充填的要求。

1 尾砂性质及膨胀剂膨胀机理研究

1.1 尾砂性质

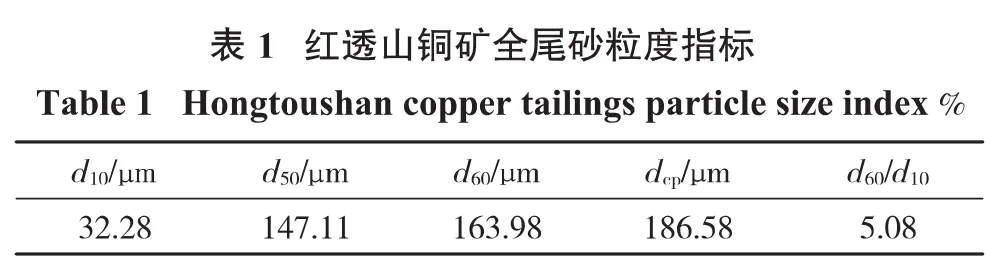

试验采用红透山铜矿全尾砂,针对红透山铜矿的选矿工艺,在现场进行尾砂取样,将取得的尾砂进行离析、沉淀烘干后得到全尾砂。采用Malvera2000型激光粒度测试[9]仪对红透山全尾砂进行粒度分析,结果见表1。

从表1中可以看出d10(样品的累计粒度分布数达到10%时所对应的粒径)对应的粒径为32.28μm,表明粒径小于32.28μm的颗粒占10%;中值粒径d50对应的粒径为147.11μm,表明粒径小于147.11μm的颗粒占50%;d60对应的粒径为163.98μm,表明粒径小于163.98μm的颗粒占60%。

矿山水力输送计算时最常使用的是粒状物料均匀系数和加权平均粒径2个指标。均匀系数是反映粒状物料粒级组成均匀程度的指标,矿山上通常以d60/d10来表示。当d60/d10=4~5时,表示粒状物料的密实性最好,充填材料级配最均匀合理。

加权平均粒径:

代入数据后得:dcp=186.58μm。

不均匀系数:

代入数据后得:α=5.08.

尾砂粒径分析表明,红透山铜矿尾砂密实性较好,有利于充填体强度的形成。

1.2 发泡剂膨胀机理研究

H2O2作为化学发泡的气源具有良好的效果,其反应放出气体的速率与放出气体的总量在较大范围内可控,同时H2O2容易在水泥浆体中均匀分散,可以通过温度、双氧水的浓度、搅拌速度等来控制H2O2产生氧气的速度。本次试验选用浓度为27.5%的双氧水作为发泡剂。试验采用化学发泡技术,H2O2在充填浆体中发泡的机理如式2所示:

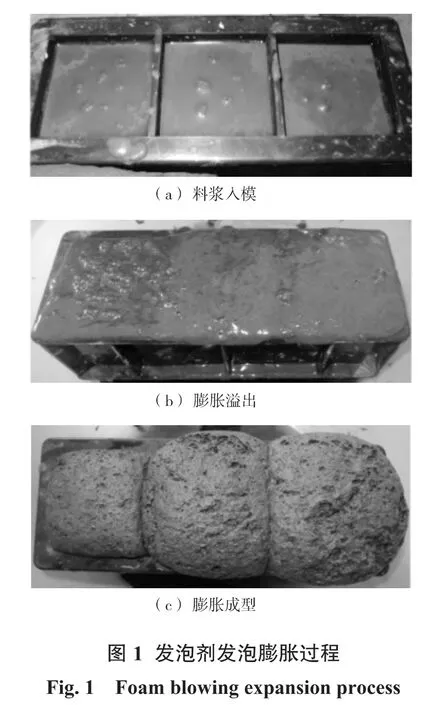

在正常情况下,H2O2极难发生自身氧化还原分解反应,化学性质比较稳定,只会产生极微小气体,不会产生大量气体。但将其添加到充填料浆中,料浆中的矿渣硅酸盐水泥作为高效催化剂能极大提高双氧水的化学反应速率,在较短时间内产生大量气体,均匀分布于充填料浆中,当充填料浆硬化固结形成充填体的过程中,同时形成了大量气孔,而矿渣硅酸盐水泥本身的质量和物理化学性质在化学反应前后都没有发生改变。发泡剂发泡膨胀效果如图1所示。

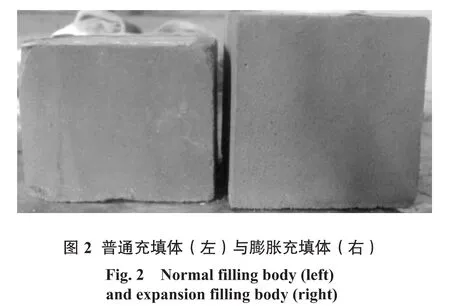

化学发泡泡沫通过化学反应在新拌充填料浆中产生气体,这与物理机械加气发泡产生泡沫非常类似,但化学发泡充填体中的气孔独立封闭存在,与物理加气发泡显著不同[10-11]。化学发泡充填试样可以成型且具有良好的强度关键在于使发泡剂发泡的速率与料浆凝结硬化速率相一致,达到一种动态的平衡。首先,发泡剂均匀分散在充填料浆中,在料浆中催化剂的作用下不断产生气体,形成无数独立的气源;随后,当气源处气体压力大于料浆的极限剪切应力(黏滞阻力和静水压力之和)时,气源开始加速膨胀,形成一个个独立的气泡;在气源膨胀的过程中,由于胶凝材料水化,料浆稠度不断增加,造成膨胀所要克服的阻力不断增大,同时,因为反应物质过氧化氢不断消耗,膨胀的潜在动力也在变小,由此,膨胀经历了一个从加速到平缓、减慢,并逐渐趋近于停滞的过程。最终,膨胀结束后,泡沫充填体发泡完成。从上述气泡形成机理可以看出,如果发泡过快或发泡量过大,而料浆硬化速率偏低,则形成的充填体中往往会形成串孔,甚至生成的气体会冲破料浆表面,在硬化后试样上部造成开口大孔;或是由于料浆长时间不硬化,起初形成的试样最终出现塌模的现象。如果发泡过慢,而料浆迅速硬化,往往会导致发泡量太小,得到的泡沫充填体试样达不到所期望的要求。图2为普通充填体和膨胀充填体的效果对比。

2 泡沫充填体膨胀性能研究

2.1 试验方案设计及实施

设计浓度分别为67%、70%、73%3种试验方案,在每种方案灰砂比分别为1∶4、1∶6、1∶8条件下分别配比发泡剂添加量为3.75%、6.25%、8.75%的试验方案。每种浓度方案共9个配比方案,3种浓度方案共27个配比方案。本次试验膨胀率的测定具体步骤分别如下:

(1)将掺入膨胀剂的料浆搅拌均匀后浇筑到70.7 mm×70.7 mm×70.7 mm的试模中,浇筑时预留出30 mm(如图3)。

(2)将浇筑好的试模放在相应的温度下养护24 h。

(3)24 h养护结束后,测量试块上面边缘距离试模上边缘的距离a(mm),记录数据。

(4)计算膨胀率

2.2 试验结果分析

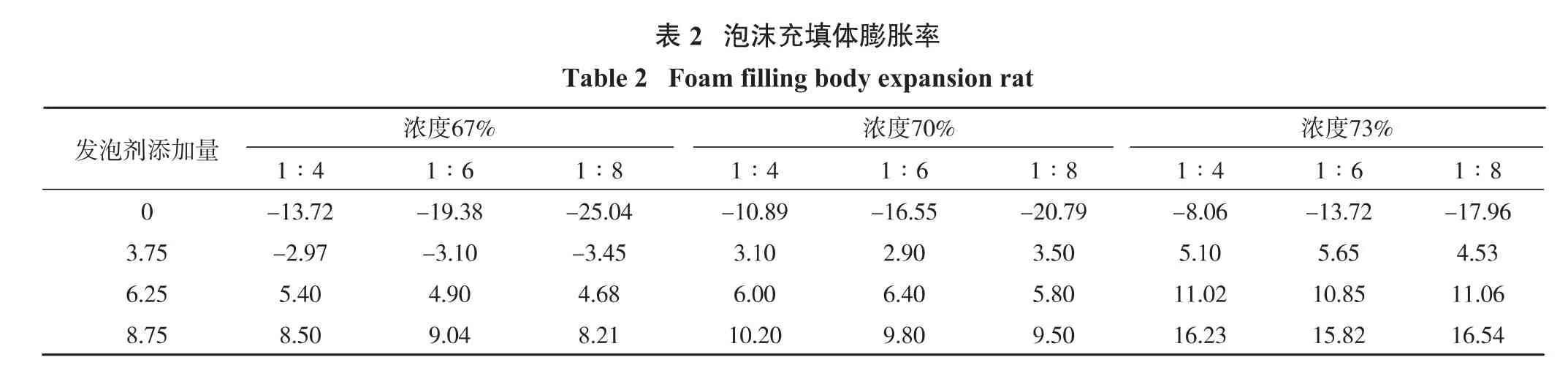

根据测量数据,通过式(3)计算得到表2充填试样膨胀率试验数据,其中膨胀率为负数(-)实质表示沉降率。

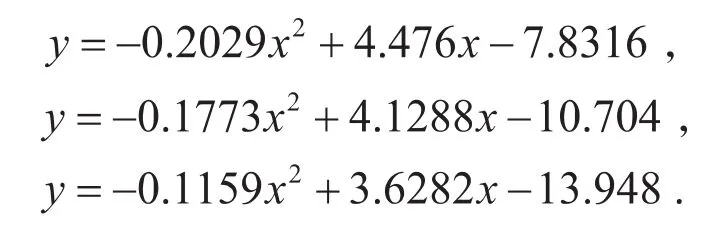

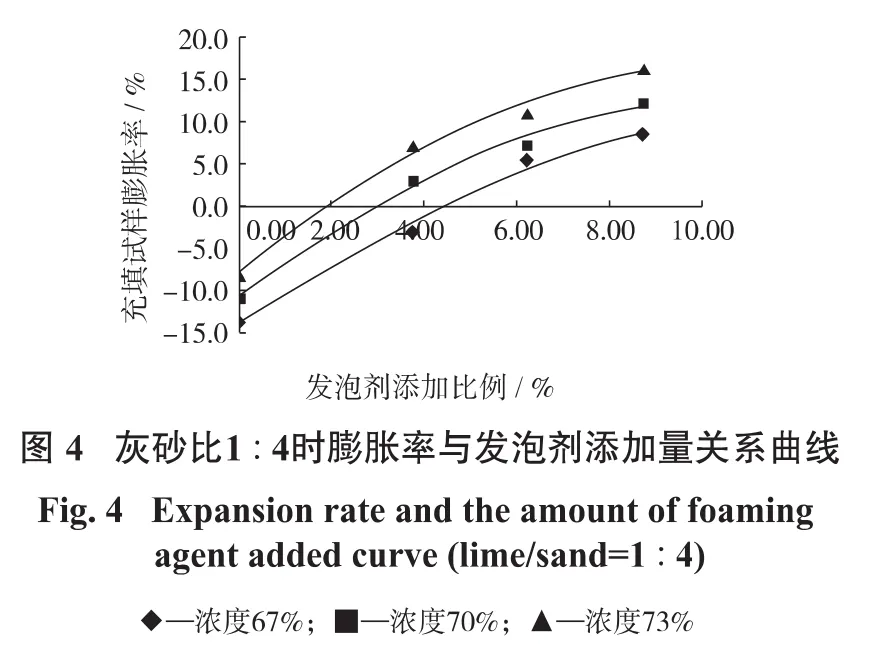

(1)发泡剂添加比例与膨胀率关系研究。从图4可知,不同浓度充填试样的膨胀率均随发泡剂添加量增加而增大,基本呈线性变化。通过数据处理,分别得到了浓度67%、浓度70%、浓度73%的发泡剂添加量与膨胀率的预测拟合曲线:

拟合结果如图4所示。

经过实验室大量试验验证,若发泡剂添加量太少,则膨胀不明显,不符合试验的目的;如发泡剂添加量过大,则发泡气泡过多,出现塌模,导致膨胀失败。因此,发泡剂添加量与膨胀率的预测拟合曲线中的横坐标发泡剂添加量x的取值应在3%~11%之间,过大或过小都将失去预测意义,合理的取值,才会更好地指导实际生产活动。

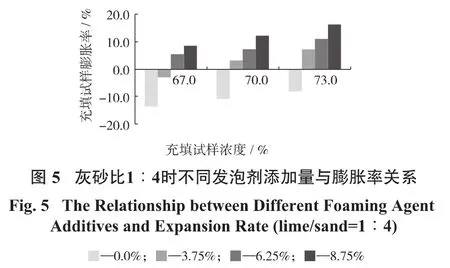

从图5中可以看出,浓度为67%,当发泡剂添加量为3.75%时,试样并未出现膨胀,但与0.0%即普通充填体沉降率13.72%相比,其沉降率已较大幅度的减小,仅为2.97%,减小幅度达78.35%。当发泡剂添加量为6.25%时,此时充填试样已不再出现下沉,出现明显膨胀,膨胀率为5.4%。当继续加大发泡剂添加比例达到8.75%时,其膨胀率为8.5%,为6.25%的1.57倍;当料浆浓度为70%,发泡剂添加量为3.75%、6.25%、8.75%时,其膨胀率分别为3.1%、7.2%、12.2%。高比例发泡剂添加量8.75%的膨胀率分别为6.25%、3.75%的1.69、3.94倍;当料浆浓度为73%,发泡剂添加量为3.75%、6.25%、8.75%时,其膨胀率分别为7.1%,11.02%,16.23%。高比例发泡剂添加量8.75%的膨胀率分别为6.25%、3.75%的1.47、2.29倍。

分析以上数据可知,发泡剂添加比例对充填试样的影响十分明显,可以看出,膨胀率与发泡剂添加量基本呈二次线性关系,发泡剂添加量越多,产生的膨胀就越大。3.75%~8.75%的发泡剂添加量可以使不同浓度的充填试样产生-2.97%~16.54%的膨胀率,膨胀取得了预期的效果。

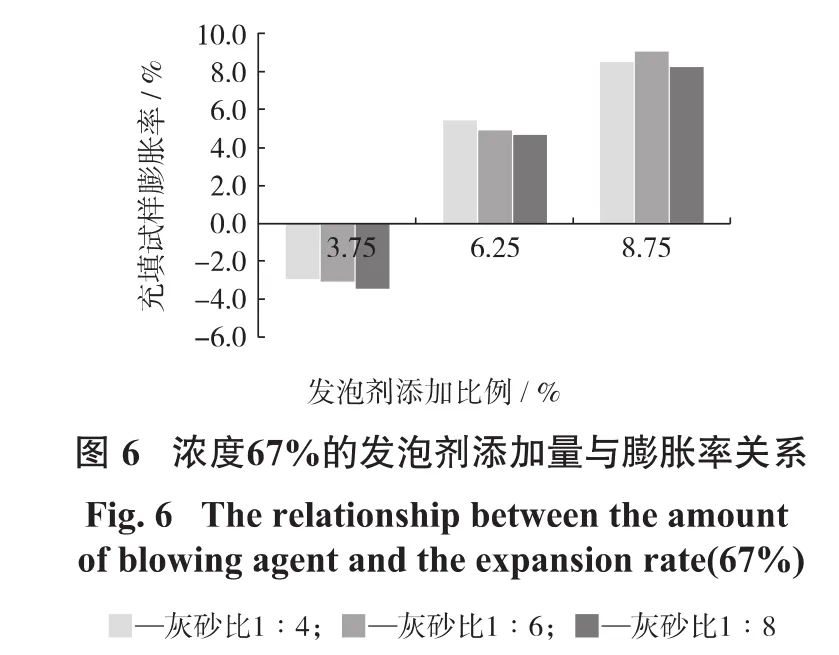

(2)灰砂比与膨胀率关系研究。从图6中可以看出充填试样膨胀率均随发泡剂添加量增加而增长,但是相同发泡剂添加量情况下,不同灰砂比对充填试样的膨胀率变化影响不大,无明显规律可寻。

由于发泡剂发泡产生气体的过程实质是发泡剂(H2O2)自身的氧化还原反应,其最终产生气体的多少只与发泡剂添加量有关,与外界物质无关,尾砂与水泥只起到催化剂作用,不同灰砂比发泡剂添加量相对水泥与尾砂的比值范围也只在0.54%~1.75%之间变化,水泥与尾砂作为发泡剂分解反应的催化剂,不同灰砂比充填试样,水泥与尾砂的量相对发泡剂的量早已过量,故不同灰砂比试样,对发泡剂分解反应速率影响微小,可以忽略不计。

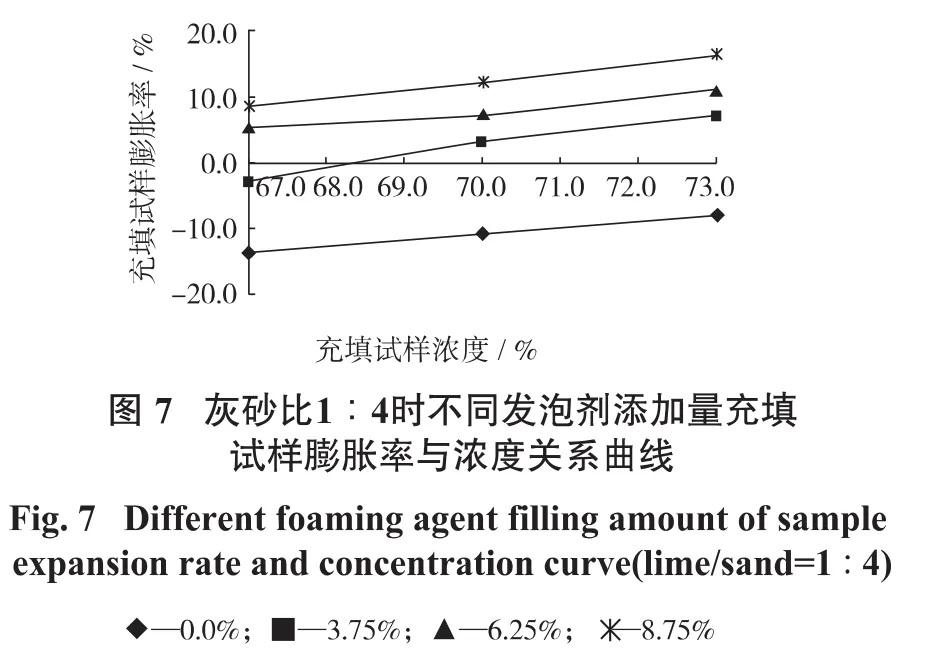

(3)料浆浓度与膨胀率关系研究。从图7中可以看出,发泡剂添加量相同情况下,浓度对试样膨胀率有明显影响。随着充填料浆浓度增大,试样膨胀率也随之增大。发泡剂添加比例较高,膨胀率明显增大。

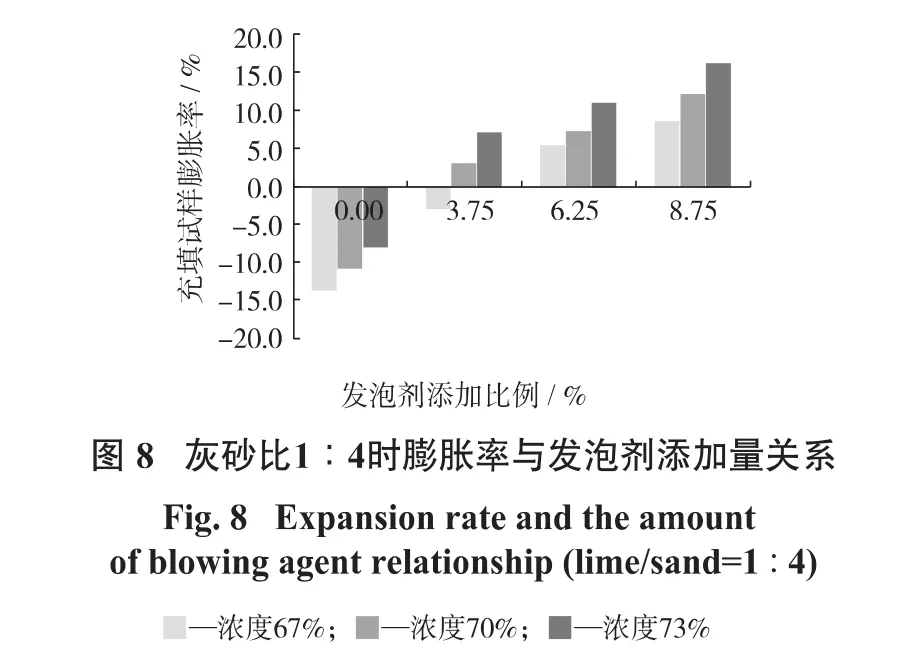

从图8中可以看出当发泡剂添加量为3.75%时,浓度为67%充填体继续出现沉降,但沉降率已由未加入发泡剂前的13.72%下降到加入后的2.97%,沉降率大大减小;相应比例的浓度为70%、73%的充填试样则停止出现沉降,膨胀显现。同时,相同发泡剂添加量与灰砂比情况下,发泡剂添加量为3.75%时,浓度为73%试样膨胀率为浓度70%试样的2.29倍;发泡剂添加量为6.25%时,浓度为73%试样膨胀率分别为浓度70%、67%试样的1.53、2.04倍;发泡剂添加量为8.75%时,浓度为73%试样膨胀率分别为浓度70%、67%试样的1.33、1.91倍。

由此可见,料浆浓度对充填试样的膨胀率有较大影响,相同比例灰砂比与发泡剂添加量下,浓度越高,试样膨胀率越大。究其原因有二:一是低浓度充填料浆本身含水较多,因此,自身的沉降较大,从而膨胀率较低;二是低浓度充填料浆中含水较多,料浆容重较小,浆体分子间阻力相对较小,部分气体分子克服阻力,冲向液面导致部分气体流失,故膨胀率相对较小。

(4)强度与膨胀率关系研究。不同比例发泡剂的添加导致充填体具有不同的膨胀率,寻求适宜的接顶膨胀率与相应的满足要求的强度值,对研究矿山充填接顶工作有十分重要的意义。

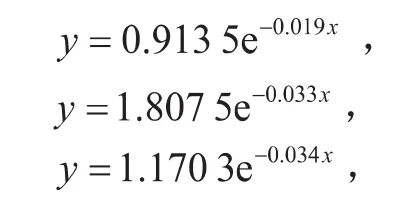

分析处理数据,得到灰砂比分别为1∶4、1∶6、1∶8的膨胀率与强度拟合曲线:

拟合曲线图如图9所示,可以看出,随着充填试样沉降率逐渐减小、膨胀率逐渐增大,充填体的强度值随之降低。参考采用充填法开采的类似矿山经验及根据充填体强度设计理论分析可知,采用分层充填法的矿山其终期(28 d)充填体强度值达到0.80~1.70 MPa即可满足充填要求。

通过分析曲线可知,充填体停止沉降,即沉降率为零时,灰砂比分别为1∶4、1∶6、1∶8充填体对应的强度值为1.81、1.17、0.91 MPa,与不加膨胀剂终期强度值2.67、2.11、1.36 MPa相比,强度值分别下降了32.21%、44.55%、33.09%,但仍满足矿山充填的最小安全强度。结合浓度67%曲线及预测公式可知沉降率为零时,发泡剂添加量为4.5%左右(灰砂比对膨胀率影响较小,忽略其影响)。

为满足空区充填最小安全强度,不同灰砂比充填体终期(28 d)强度均需大于0.8 MPa,即临界值0.8 MPa所对应的膨胀率为极限安全膨胀率。分析可知,强度临界值0.8 MPa对应灰砂比1∶4、1∶6、1∶8的极限安全膨胀率分别为24.70%、11.19%、6.98%;为保证充填工作的安全性,在此基础上再除以膨胀率折减因子1.2,得到灰砂比1∶4、1∶6、1∶8的最大安全膨胀率分别为23.08%、9.33%、5.82%,然后根据图4中浓度67%曲线及预测公式,可知相应发泡剂添加量约为13.44%、7.44%、5.20%。

3 泡沫膨胀充填材料配比优化

3.1 分层充填材料配比优化

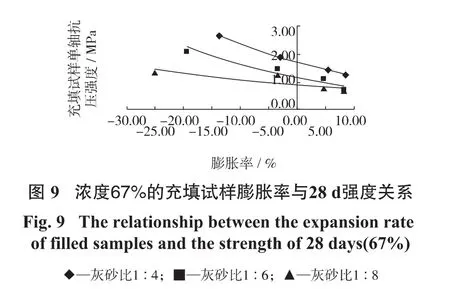

分层充填体主要作为分层开采的工作平台,其质量好坏直接影响着采矿技术经济指标。因此,充填体强度必须满足无轨设备正常作业的最小安全强度。考虑到实际生产中,凿岩通常于胶结面层充填后约7 d进场作业,因此,胶结面层充填体强度必须满足最小安全强度0.8 MPa;采场出矿通常需3~4周,所以胶结面28 d强度必须达到1.5 MPa。

根据充填材料强度与膨胀率分析,表3为符合充填强度要求的浓度和配比方案:

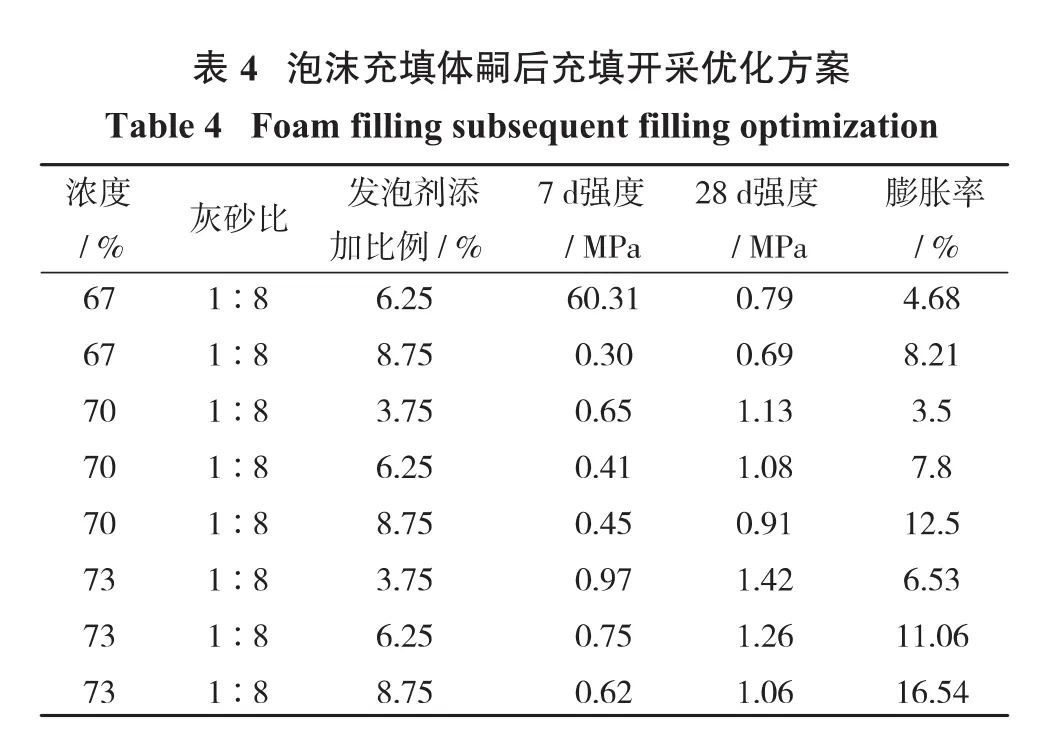

3.2 嗣后充填材料配比优化

一般的,采用嗣后充填法开采的矿山,其对充填体强度的需求并不像分层充填那样高,但必须满足维持其自稳的最小安全强度0.4 MPa。

因此,根据嗣后充填的特点,同时结合强度及膨胀率的分析,对泡沫充填材料嗣后充填的开采优化方案见表4。

4 结论

(1)基于理论分析,浓度27.5%的双氧水溶液具有较好的膨胀性能,适合矿山充填所处的特殊环境,满足矿山膨胀充填的需求。

(2)试验表明,发泡剂添加比例对充填体膨胀率影响明显,3.75%~8.75%的发泡剂添加量可以使不同浓度的充填试样产生-2.97%~16.54%的膨胀率,膨胀取得了较好的效果;同时,料浆浓度与膨胀率也呈正相关关系,灰砂比与膨胀率关系不明显。

(3)通过分析强度与膨胀率关系曲线可知,浓度67%充填体沉降率为零时,发泡剂添加量为4.5%左右;分析可知,强度临界值0.8 MPa对应灰砂比1∶4、1∶6、1∶8的最大安全膨胀率分别为23.08%、9.33%、5.82%,相应发泡剂添加量约为13.44%、7.44%、5.20%。

(4)根据强度与膨胀率关系,结合矿山实际充填特点,从27个试验方案中,优选出了适合分层充填及嗣后充填的试验方案。