车用涡轮增压器瞬态性能实验装置设计与分析

2018-06-13张海路张卫波

张海路, 张卫波

(福州大学机械工程及自动化学院, 福建 福州 350116)

0 引 言

作为一种发动机增压技术, 涡轮增压技术可以有效提高发动机性能和燃烧尾气的排放标准. 配有涡轮增压的内燃机可显著提高其升功率, 并在减少排量、 降低噪音和提高经济性等方面都有着积极的意义. 涡轮增压器技术, 在柴油机和汽油机上均得到了广泛的应用[1].

为实现涡轮增压器与发动机之间更好的性能匹配, 进行涡轮增压器台架试验, 得出涡轮增压器涡轮和压气机的特性曲线至关重要[2]. 以往受到理论知识、 试验条件、 传感器精度等条件的影响, 试验研究都是基于稳态条件进行. 然而发动机排气压力波是一种脉冲波动[3], 涡轮入口处实际为脉冲进气条件, 因此稳态条件下所得到的试验结果并不能真实反映涡轮增压器实际工作性能. 所以研究在脉冲进气条件下的涡轮动态特性, 分析各种因素对涡轮特性的影响尤为重要[4].

国外较早对涡轮增压器瞬态特性研究的是英国的Winterbone团队. 他们设计了一种转子式脉冲发生器, 这种脉冲发生器内包含两个圆柱转子, 工作时两个圆柱转子连接在一起可以同时绕轴旋转, 在两个圆柱转子上分别开有通道, 当通道转到与上下游管道连通的位置时, 气流可以流动, 当通道转过这一位置时, 流动减弱, 周而复始产生脉冲气流. 但这种转子式脉冲发生器由于自身结构设计, 在产生的脉冲波之间会存在一段断气, 且这种装置很难通过改变通道形状来改变压力波形[5]. 另一种装置是英国的Dale和Watson等人设计的转盘式脉冲发生器. 这种装置在两个通道上采用两个转盘, 在每个转盘上都开有通道, 当转盘转动时, 通过转盘通道与管道交叠来产生脉冲压力波. 转盘式可以通过改变转盘上通道形状和转速来模拟出不同波形和频率的压力波[6].

北京理工大学增压器研究团队在转盘式脉冲发生装置的基础上, 对转盘通道个数和通道开口型线进行改进设计, 改进后的装置可以比较理想地模拟涡轮增压器瞬态工作环境. 安装装置对涡轮增压器进行瞬态特性试验研究, 对比涡轮在不同脉冲频率、 膨胀比和转速下流量特性和效率特性. 通过对比稳态和瞬态的流量特性和效率特性, 发现两者之间存在着比较大的偏离, 瞬态特性围绕着稳态特性形成一个“环状”的特性圈, 这一结果证明了 “准稳态”假设在处理瞬态特性问题上存在很大不足[7].

要想获得涡轮增压器真实特性, 需将涡轮增压器与发动机匹配运行, 使涡轮增压器工作在发动机脉动排气波中, 并进行试验研究. 为了简化试验, 同时降低试验成本, 本研究设计一种新型瞬态性能实验装置来模拟发动机实际排气压力波状况, 进行涡轮增压器的瞬态特性测试. 所设计的实验装置结构上采用两个齿轮代替圆盘, 齿轮上均匀开出三个不规则的通道, 通过齿轮通道与管道通道的交叠产生脉冲压力波. 在对瞬态性能实验装置的设计加工中, 首先对装置的出口压力波形进行三维的仿真分析, 以提高装置的性能, 同时减少设计加工周期. 最后通过试验来验证瞬态性能实验装置是否可以满足设计要求. 该装置主要有两个优点, 一是改变齿轮通道开口型线使装置在通道开启初期的流通面积拥有更大的变化率, 与发动机初期排气特征更贴近; 二是采用齿轮啮合可以精确控制两个通道间的相位角, 同时满足单通道同相进气和双通道异相进气的试验设计要求. 该研究成果为涡轮增压器瞬态特性试验提供一种有效手段, 为涡轮增压器进一步开发提供理论依据.

1 瞬态性能实验装置设计

1.1 发动机排气系统压力波形成

在发动机做功行程完成后, 燃烧的废气需要通过排气门排出气缸, 而实际上为了更好地利用废气能量, 排气门会在下止点前某一时刻打开, 利用废弃能量强制排气. 随着排气门的开启和关闭, 缸内的压力发生变化. 随着气门间断性地开启和关闭, 排出的高温、 高压废气便以压缩波脉冲的形式沿着排气管道传播. 高压脉冲气波不断往前传播, 并推动前方低能量废气排出, 并且气体由于在管道中膨胀, 很好地清除了原有废气. 当活塞到达上止点之后, 排气过程结束, 废气到达排气管尽头[8].

发动机排气压力波在排气管口和排气歧管中会发生干涉, 在发动机转速较高的时候正是由于压力脉冲波之间发生干涉, 使发动机实际排气波形出现双波峰现象. 而发动机排气压力波的形态直接关系到发动机排气能量利用的好坏, 比较理想的压力波应当满足以下几点[9]:

1) 在发动机排气初期, 排气管中的压力应迅速上升, 以减少排气门处的节流损失;

2) 在发动机处于排气行程期时, 活塞向上止点运行排挤废气, 此时排气管中的压力应迅速降低, 以减少泵气损失;

3) 在进排气门重叠期内, 排气压力波应出现波谷, 增大进排气的压差, 以利于气缸扫气.

1.2 装置结构原理

设计的瞬态性能实验装置在齿轮盘上开通三个通道, 瞬态性能实验装置旋转一周, 装置会产生三个脉冲波形, 单个开口会转过120°. 每个开度下的流通面积都不一样, 所以在每个开度下都会产生不同的压力. 瞬态性能实验装置主动轴通过齿形带与电机相连接, 用调整驱动电机转速的方式来产生不同的波形. 选用的驱动电机为120 W的调速电动机, 转速范围为1~1 000 r·min-1. 设计目标波形如图1所示.

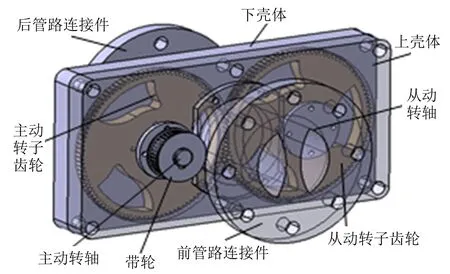

瞬态性能实验装置需要通过与管道口交叠产生不同的流通面积. 发动机初期排气特点决定了瞬态性能实验装置在初期具有流通面积变化较大的特点, 以便更符合发动机排气初期压力变化较大的特性. 与此同时, 在气流经过瞬态性能实验装置时, 要求在交叠截面产生回流, 发生干涉, 这样能较好地模拟发动机排气的干涉, 产生第二个波峰. 瞬态性能实验装置主要结构包括上下壳体和齿轮式转盘等, 具体结构如图2所示.

图1 目标波形图Fig.1 Target waveform

图2 瞬态性能实验装置结构Fig.2 Transient performance experimental device structure

瞬态性能实验装置由电机带动, 只需要根据发动机排气状况调整电机的转速, 就可以产生不同频率的脉冲波, 并且结合改变两个齿轮转子的啮合位置, 产生不同相位的脉冲波, 如图3所示.

瞬态性能实验装置在试验台架上的安装示意图如图4所示, 装置通道与试验台架管道连接, 由于装置质量比较大, 所以采用一个支架对装置进行支撑. 装置与电机之间采用齿形带传动, 由于齿形带长度相对较长, 为防止传动过程中出现打滑现象, 采用一个张紧轮对齿形带进行张紧. 调速电机的固定直接采用一个电机支架, 支架通过螺钉与底板进行连接.

图3 装置不同初始相位Fig.3 Device at different initial phase

图4 装置安装示意图Fig.4 Device installation diagram

1.3 瞬态性能实验装置通道形状设计

图5 转盘式瞬态性能实验装置Fig.5 Rotary transient performance experimental device

转盘式瞬态性能实验装置研究中通道形状采用的是圆弧形, 其结构如图5所示, 但其产生的脉冲波形在初期并不能很好体现发动机排气初期压力变化较大的特性. 所以, 为了更好地模拟发动机排气的波形, 对齿轮转盘通道进行设计, 确保其产生的波形符合发动机排气特点.

在保证原有通道流通截面积的情况下, 尽量使装置在开始阶段流通截面积有一个较大的变化. 将瞬态性能实验装置的每个齿轮盘设计成三个通道, 每个通道的角度成60°, 然后每个通道由四段圆弧构成: 曲线1是与齿轮同圆心, 半径为90 mm的曲线; 曲线3是与齿轮同圆心, 半径为50 mm的曲线; 曲线4和曲线2半径与曲线3半径相同, 半径为50 mm, 如图6所示.

如图可知, 曲线2最先与管路通道交叠, 流通面积将随着转轴的转动发生变化, 其变化规律如图7所示. 图中还同时给出了齿轮盘通道的变化规律与圆弧盘通道变化规律的对比情况. 随着瞬态性能实验装置转轴的转动, 其通道流通面积逐渐变大, 当转轴转过60°时, 通道的流通面积达到最大, 实验的管道完全打开; 随后, 管道流通截面面积随转轴转动缓慢减小, 当转轴转到120°时, 管道处于全部关闭状态. 但是齿轮盘的下一个通道又开始交叠, 重复上述的变化过程, 如图7所示. 与圆弧通路的瞬态性能实验装置相比, 在排气初期, 修改后的通道流通面积明显大于圆弧通道情况, 能更好地模拟发动机排气初期压力波形. 所以设计的瞬态性能实验装置更能够满足实际发动机排气要求.

图6 通道形状设计Fig.6 Channel shape design

图7 通道流通面积变化规律Fig.7 Channel flow area variation

2 瞬态性能实验装置仿真分析

2.1 模型建立

由于建立的三维模型比较复杂, 其中某些零件对性能分析的影响微乎其微, 为保证计算速度, 需要对三维模型进行简化[10]. 瞬态性能实验装置产生脉冲气流的原理就是通过齿轮上通道与管道交叠, 从而改变管道的流通面积, 所以对瞬态性能实验装置的简化模型只需要模拟齿轮与管道交叠的面积即可. 所设计的瞬态性能实验装置上面均匀开有三个相同的不规则的通道形状, 对一个周期内的模型进行简化即可. 在0°~120°进行模型简化, 每间隔5°建模, 建立的简化模型如图8所示. 在简化模型基础上, 利用ICEM对模型进行非结构化网格处理, 如图9所示.

图8 装置简化模型Fig.8 Simplified model of device

图9 网格划分Fig.9 Mesh generation

2.2 Fluent仿真分析

在ICEM网格划分的基础上, 利用Fluent对划分的三维模型网格进行求解, 得到每个角度下瞬态性能实验装置的质量流量. 利用下式计算不同开度下瞬态性能实验装置的流量系数[11]:

其中:D为三维模型管道直径;M为管道内的质量流量;ρ为空气密度; ΔP为出入口压强差.

通过对Fluent求解器、 进出口边界条件、 材料、 初始条件和求解的设定, 得到装置在不同开度下的质量流量, 利用公式求解出装置在不同开度下的流量系数, 如表1所示.

表1 装置各开度流量系数

2.3 GT-power仿真分析

由于瞬态性能实验装置运行中存在完全关闭的状态, 而Fluent动网格技术不能适用于流道存在不流通的情况, 因此采用GT-power对装置的出口压力波形进行模拟. 在GT-power建模中, 采用一个节流阀来代替装置, 节流阀的参数按照图7和表1的数据来设置, 模型中的外界环境按照试验台各管路边界环境确定, 模型中管路按照台架管路实际尺寸设置. 模型如图10所示.

分析高频脉冲状态下的瞬态性能实验装置压力波形. 从仿真压力波形(如图11所示)可以看出, 对瞬态性能实验装置通道改进后, 气流通过装置后的压力波形与发动机排气压力波形更接近, 所以可以用设计的瞬态性能实验装置来代替发动机做涡轮增压器瞬态特性试验.

图10 GT-power仿真模型Fig.10 GT-power simulation model

图11 仿真涡轮入口压力Fig.11 Simulation of turbine inlet pressure

3 试验验证

瞬态性能实验装置可以模拟涡轮增压器瞬态工作条件, 在瞬态条件下测得的涡轮增压器特性可以满足车用工况瞬态匹配要求, 同时为涡轮的选型和涡轮增压器与发动机之间的匹配以及整机的控制研究提供有力支持. 为验证瞬态性能实验装置结构的合理性, 进行了必要的试验验证, 装置实物如图12和13所示.

图12 齿轮实物图

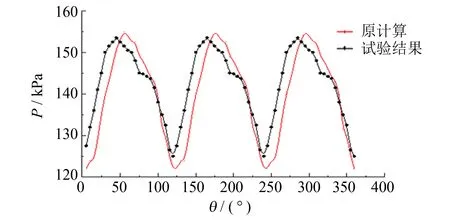

将瞬态性能实验装置安装到涡轮增压器试验台架上, 电机转速调到500 r·min-1, 对应瞬态性能实验装置频率为50 Hz, 通过传感器采集装置在各个开度下的涡轮入口压力, 并把试验结果与原计算的结果进行对比.

图14 涡轮入口压力(50 Hz) Fig.14 Turbine inlet pressure(50 Hz)

试验结果见图14所示, 并与原计算的涡轮入口压力进行比较, 发现试验得到的压力波形与原计算得到压力波形很接近, 但也存在着一定的误差. 试验得到的压力波形在70°位置存在一个小波峰现象, 这主要是因为涡轮流道在喉口处收缩较大, 气流流经喉口处, 会发生反射, 反射压力波在上游管道处积累形成双波峰现象. 但在仿真计算中, 双波峰现象不明显, 这主要是因为仿真计算在对涡轮处理上基于“准稳态”假设进行的, 没有考虑压力波反射, 且本身的一维仿真模型存在着一定误差. 在高频率脉冲气体工作条件下, 瞬态性能实验装置出口压力波形和原计算的压力波形峰值之间存在着一定的误差, 这主要是由于试验时管道阻力损失造成的. 通过计算, 两者波峰偏差低于2%, 在允许范围内, 两者整体有一个很好的契合, 装置出口的压力波形基本满足涡轮增压器瞬态性能测试的要求.

4 结语

1) 本研究设计的新型瞬态性能实验装置, 可以完成涡轮增压器瞬态性能测试.

2) 该瞬态性能实验装置采用齿轮代替圆盘, 齿轮对比圆盘可以更好地控制两个通道间的相位角, 实现双流道涡轮增压器异相进气条件下的性能测试.

3) 对装置的开口型线进行重新设计, 仿真得到的装置出口压力波形图更接近设计目标.

4) 通过对瞬态性能实验装置进行台架试验, 验证了装置的合理性. 试验数据表明, 所设计的瞬态性能实验装置可以很好地模拟发动机排气压力波. 计算结果与试验结果基本一致, 证明了装置设计计算方法的可行性和改型方案的正确性.

参考文献:

[1] 孙大宇, 庄东帆. 汽车涡轮增压器制造装备国内外现状分析[J]. 制造技术与机床, 2013(2): 45-49.

[2] 梅保涵. 涡轮增压器对发动机特性影响分析[J]. 内燃机配件, 2005(1): 42-44.

[3] 纪旭娜. 涡轮在脉冲进气条件下非稳态特性的数值模拟[D]. 济南: 山东大学, 2012.

[4] GALINDO J, CLIMENT H, TISEIRA A,etal. Effect of the numerical scheme resolution on quasi-2D simulation of an automotive radial turbine under-highly pulsating flow[J]. Journal of Computational and Applied Mathematics, 2016, 291: 112-126.

[5] WINTERBONE D E, NIKPOUR B, ALEXANDERG I. Measurement of the performance of a radial inflow turbine in steady and unsteady flow[J]. European Physical Journal C, 1990, 4(2): 193-206.

[6] DALE A, WATSON N. Vaneless radial turbocharger turbine performance[C]//Proceedings of the IMechE 3rd International Conference on Turbocharging and Turbochargers. London: Imperial College, 1986: 65-76.

[7] 邢世凯, 马朝臣, 于立国. 车用发动机模拟排气脉冲发生器的设计及涡轮非稳态特性[J]. 内燃机学报, 2013, 31(1): 84-89.

[8] LEAHU C I , CHIRU A, TARULESC S. A modality to optimize com-mon functioning of a pressure wave supercharger with an internal combustion engine[J]. Applied Mechanics and Materials, 2015, 4062(772): 350-354.

[9] 朱大鑫. 涡轮增压与涡轮增压器[M]. 北京: 机械工业出版社, 1992: 17.

[10] AKHTAR A, PAREEK V K, TADE M O. Modern trends in CFD simulations: application to GTL technology[J]. Chemical Product and Process Modeling, 2006, 1(1): 2.

[11] 薛文斌. 调节阀流量系数几种计算方法的比较[J]. 石油化工自动化, 2014, 50(5): 67-70.