直驱永磁同步风力发电机支架主焊缝残余应力研究

2018-06-08王庆兵梁力仁洪晓祥郭伟强

赵 震,王庆兵,梁力仁,洪晓祥,郭伟强

(1.江苏中车电机有限公司,江苏 大丰 224100;2.航天工程装备(苏州)有限公司,江苏苏州215100)

0 前言

风力发电对于解决能源危机、缓解环境污染有着十分重要的意义,越来越多的国家已将发展风力发电作为未来电力投资的重点,我国制定了“乘风计划”以鼓励风电设备国产化[1]。其中直驱型风力发电机在发电功率密度、效率和可靠性等方面具有优势,同时直驱永磁型风力发电(PMSG)系统能够省略齿轮箱,节约建造、运行和维护费用[2]。直驱永磁同步风力发电机定转子支架为典型的高强钢结构,焊接是此类风机制造的主要连接方式,焊缝的残余应力直接影响着构件的强度及疲劳寿命[3-5]。研究表明,80%~90%的钢结构破坏与疲劳有关,疲劳是导致钢结构失效的主要因素[6],而残余拉应力是导致焊接结构产生疲劳裂纹的主要因素[7]。本研究针对实际工况下某直驱永磁同步风力发电机定子支架的主焊缝形式,预制平板对接试样,研究多层多道焊过程中不同阶段的焊接残余应力分布特征和大小,为设计风力发电机支架提供可靠的参考数据。

1 小孔法测试焊接接头残余应力原理

假设各向同性材料的构件某一局部残余应力处于均匀的二维状态,粘贴电阻应变片,电阻应变片分别有 0°、45°、90°的应变片,如图 1 所示。

图1 小孔法用应变片示意Fig.1 Sketch map of blind-holemethod strain gauge

在应变片中心钻孔,孔深等于或略大于孔径,当孔深为孔径的1.2倍时,应变近于完全释放。因为孔深远小于板的厚度,因此可套用钻通孔时的理论解作为钻盲孔时近似解,通过电阻应变仪分别测量方向 1、2、3 的释放应变 ε1、ε2、ε3。根据释放应变,按照弹性力学平面应力理论得到主应力和方向角公式

式中 σ1,σ2为钻孔前残余应力的主应力(单位:MPa);ε1,ε2,ε3为 0°、45°、90°方向测得的释放应变;A,B为标定试验得到的应变释放系数(单位:10-7mm2/N)。

θ=1/2γ为残余应力最大主应力(代数值)方向与1号应变片参考轴之间的夹角,顺时针取向,可根据公式中γ=tan-1(y/x)的y和x的符号来决定θ所在象限,进而计算残余应力主应力沿焊缝方向和垂直于焊缝方向的焊接残余应力

式中 σx,σy分别为平行于焊缝方向x和垂直于焊缝方向y的残余应力计算值。

2 焊接试验及残余应力测试

2.1 试验材料及焊接准备

待焊母材为退火态Q345D钢板,尺寸500mm×200 mm×40mm。坡口尺寸和焊接顺序如图2所示。焊接方法为MAG;焊材为ER50-6的实心焊丝,直径 1.2 mm;保护气体为 φ(Ar)80%+φ(CO2)20%的混合气体。

图2 对接接头焊接坡口细节Fig.2 Welding groove details of butt joint

对接接头焊前准备如图3所示。因实际工况下批量生产选用自动焊接设备,因此预制试样同样采用自动焊接以确保其内部的残余应力尽可能贴近生产状况,自动焊设备如图3a所示。第1道打底焊缝在有工装约束的条件下焊接,对接试板组对结果如图3b所示,其余11道焊缝在自由状态下焊接。

2.2 焊接工艺

X型坡口的对接试板双面焊共12道焊缝,分别在第4道、第8道和第12道测量其纵向及横向焊接残余应力,预热温度不低于120℃,焊接过程中层间温度控制在200℃以下。焊接工艺规范见表1,第4道、第8道和第12道焊缝外观形貌如图4所示。

图3 对接接头焊前准备Fig.3 Welding preparation of butt joint

表1 40mm厚板对接多层多道焊工艺参数记录Table 1 Multi-layer and multi-passwelding process parameter record of butt-welding of 40mm thick plates

2.3 残余应力测试

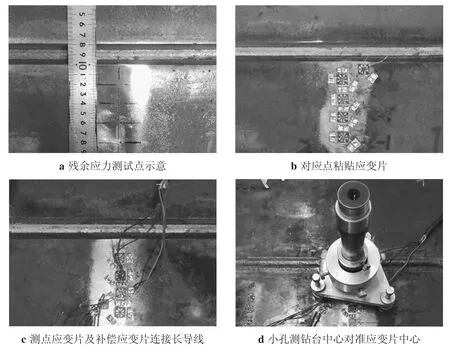

对接试板在焊接第4道焊缝、第8道焊缝、第12道焊缝后采用小孔法在如图5所示的位置点测试单侧母材残余应力,同时在该侧母材背面对称位置点测试应力。

图4 第4道、第8道及第12道焊缝外观形貌Fig.4 Appearance morphology of the 4th、8th and 12th weld metal

图5 残余应力测试点示意Fig.5 Sketch map of residual stress test points

残余应力测试过程如图6所示。在规定测点附近用百叶片和砂纸打磨光,经丙酮清洗后,画线标定测点如图6a所示;用502瞬干胶贴上应变片及接线端子,贴片后用烘灯烘干并保持干燥,在规定位置固定应变片如图6b所示;将测量应变片和补偿应变片通过长导线分别接在静态电阻应变仪的相应接触位置上如图6c所示;将小孔测钻台中心对准应变片中心部位上,然后开启手电钻钻孔,对孔过程如图6d所示;钻孔后,待应变释放完毕,再从静态电阻应变仪中读出测量点3条通道的应变值,并依据应力计算公式算出测点位置残余应力。

图6 残余应力测试过程Fig.6 Test procedure of residual stress

3 测试结果和分析

3.1 第4道焊接后应力检测结果

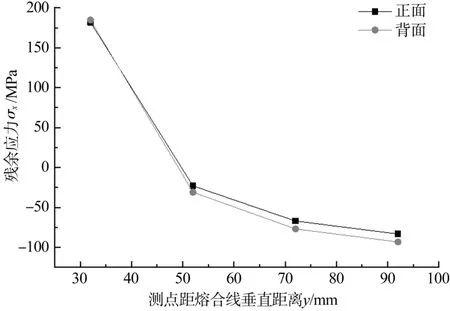

第4道焊缝焊后接头正面和背面的纵向残余应力如图7所示,靠近焊缝的测点为正的拉应力,随着与焊缝中心距离的增加,转变为压应力。

图7 第4道焊后纵向残余应力Fig.7 Longitudinal residual stress after pass of the 4th welding

正面σx拉应力峰值为182 MPa,位于y=32mm处,σx最大压应力为-83MPa,出现在y=92mm位置附近。小孔法测得背面应力分布与正面相似,对应位置点的应力值相近,拉应力峰值为185MPa,出现在y=32mm处,压应力峰值为-90MPa,位于y=92mm附近。焊接热源对试板的局部加热,使得近焊缝的中心区域受热膨胀,两端低温母材限制其自由变形从而使其产生压缩塑性变形,焊缝附近的压缩塑性变形区在冷却后不能恢复到原来尺寸,两侧母材为限制其受收缩而产生拉应力。距离焊缝中心较远区域,受热膨胀或冷却收缩均为弹性变形,冷却后可恢复到原尺寸,此时因焊缝中心收缩区域作用,而受残余压应力,距离焊缝中心越远,残余压应力越大。

第4道焊缝焊后接头正面和背面的横向残余应力如图8所示,其中小孔法测得σy均为正的残余拉应力,垂直于焊缝方向距焊缝中心越远,拉应力值越小。

图8 第4道焊后横向残余应力Fig.8 T ransverse residual stress after pass of the 4th welding

正面 σy峰值为160 MPa,在 y=32 mm 处;σy最低值为36 MPa,在y=92 mm处。小孔法测得背面σy分布与正面相似,对应位置点的应力值相近。σy峰值为152 MPa,出现在y=32mm处;σy最低值为45MPa,位于y=92mm处。

第4道焊缝焊后小孔法测得残余应力,σx峰值大于σy峰值,且同一个测试点的σx大于σy。

3.2 第8道焊接后应力检测结果

第8道焊缝焊后接头正面和背面的横向残余应力如图9所示,靠近焊缝的测点为正的拉应力,其余测点均为压应力。

图9 第8道焊后纵向残余应力Fig.9 Longitudinal residual stress after pass of the 8th welding

正面σx拉应力峰值为143MPa,位于y=32mm附近;σx压应力峰值为-89MPa,位于距焊缝最远的y=92mm附近;背面σx拉应力峰值为192MPa,位于y=32mm处;σx压应力峰值为-82MPa,位于y=92mm处。试板对应点的正面和背面残余应力分布相近,应力峰值位于上背面的对应测试位置。

第8道焊缝焊后接头正面和背面的横向残余应力如图10所示,σy均为正的残余拉应力,垂直于焊缝方向距焊缝中心越远,拉应力值越小。

图10 第8道焊后横向残余应力Fig.10 Transverse residual stress after pass of the 8th welding

正面σy峰值为134MPa,位于y=32mm处;σy最低值为91MPa,在y=92mm处;其中y=52mm位置处σy也达到124MPa。背面σy分布与正面相似,对应点应力值相近。σy峰值为179MPa,同样出现在y=32mm处;σy最低值95MPa,位于y=92mm处;横向应力在垂直于焊缝的方向的最远测点上仍处于较高水平。

第8道焊后小孔法测得残余应力结果,σx峰值大于σy峰值,且同一个测试点σx普遍大于σy。

3.3 第12道焊接后应力检测结果

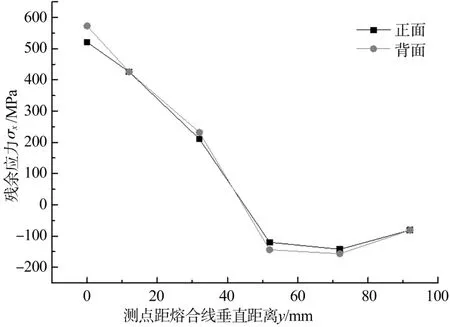

第12道焊缝焊后接头正面和背面的纵向残余应力如图11所示,靠近焊缝一侧的测点为正的拉应力,向母材一端方向发展的应力转变为压应力。

σx拉应力峰值为521MPa,出现在y=0mm附近的焊缝中心线附近,高于母材的最低抗拉强度335MPa。其原因是:焊缝中心金属熔合比低,填充金属的屈服强度最低为420MPa,为限制该位置的收缩变形,残余拉应力需超过该区域金属的屈服强度;也可能是熔合线位置在多层多道焊的影响下不断加热和冷却,产生塑性变形,使材料处于塑性强化状态,残余应力相应增大。

熔合区距焊缝中心约12mm,σx=426MPa,残余应力仍处于较高水平,向母材方向,纵向残余应力整体上逐渐减小,y=52mm处出现残余压应力为-120MPa,y=72mm 时,σx=-142MPa。y=92mm时,σx=-80MPa。因为焊缝中心的压缩塑性变形区在冷却后受拉应力作用,对两端母材产生压应力,向母材方向某位置存在峰值压应力。

图11 第12道焊缝焊后纵向残余应力Fig.11 Longitudinal residual stress after pass of the 12th welding

接头背面残余应力同样呈现此特征,背面σx拉应力峰值为573MPa,出现在焊缝中心附近即y=0mm处,且向母材方向拉应力逐渐减小至y=32mm处的233MPa。继续向母材方向则转变为残余压应力,y=92mm 时,σx=-82MPa。

第12道焊缝焊后接头正面和背面的横向残余应力如图12所示。σy均为正的残余拉应力,整体上垂直于焊缝方向,距焊缝中心越远,拉应力值越小。

正面σy峰值为y=0mm处的208MPa,向母材方向σy逐渐减小,在y=92mm处σy=100MPa。小孔法测得背面横向应力值略高于正面,应力分布特征与正面相同。在焊缝中心区域附近,测得最大残余拉应力σy=229MPa,距焊缝中心最远位置点σy=100MPa。

4 结论

(1)板厚40 mm坡口形式为X型的平板对接接头,纵向残余应力在焊缝中心附近表现为残余拉应力峰值区,向母材方向逐渐减小,在远离焊缝中心的母材上的测点为残余压应力。随着焊道数量的增多,纵向残余应力峰值呈增大趋势,最大纵向残余拉应力约为573MPa,出现在全部12道焊接后的焊缝中心附近。

(2)平板对接接头横向残余应力在焊缝中心附近区域向母材一端,由峰值残余拉应力逐渐减小至接近零应力状态。同一位置点横向残余应力小于纵向残余应力。全部12道焊缝焊后最大横向残余应力为229MPa。

(3)平板对接接头正面和背面残余应力分布特征相同,应力值相近。

图12 第12道焊后横向残余应力Fig.12 Transverse residual stress after pass of the 12th welding

[1]王承煦,张源.风力发电[M].北京:中国电力出版社,2002.

[2]W.QIAO,X.YANG,X.GONG.Wind Speed and Rotor Position Sensorless Control for Direct-Drive PMGWind Turbines[J].IEEE Transactions on Industry Applications,2012,48(1):3-11.

[3]田锡唐.焊接结构[M].北京:机械工业出版社,1981.

[4]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2006.

[5]米谷茂.残余应力的产生和对策[M].朱荆璞,邵合孟 译.北京:机械工业出版社,1983.

[6]ASCE Committee on Fatigue and Fracture Reliability of the Committee on Structure Safety and Reliability of the Structure Division,Fatigue Reliability[J].Journal of Structural Engineering,1982,108(1):3-38.

[7]D Radaj,C M Sonsino,W Fricke.Recent developments in local concepts of fatigue assessmentofwelded joints[J].International Journal of Fatigue,2009,31(1):2-11.