猕猴桃果实相向运动采摘模式的研究

2018-06-06谷新运崔永杰

谷新运,崔永杰

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

0 引言

猕猴桃的采摘模式决定了采摘机器人末端执行器的结构形式和工作原理,同时也决定了作业效率,是猕猴桃采摘机器人的研究内容之一。为实现目标果实快速采摘不能一味地模仿人工采摘模式,更重要的是采用简单可行的机构高效地实现采摘作业。

R. Lewis等在2008年发现在采摘苹果时只要抓持力不超过可承受阈值上限就不会诱发擦伤[1]。Jun Li等在2016年发现影响采摘苹果效率的主要因素是采摘模式,并研究了4种采摘模式,最后指出两只手指在上、一只手指在下抓持苹果,然后弯曲后拉断为最佳采摘模式[2]。Johan Baeten等在2008年设计了一种内部装有相机的漏斗式柔软抓持器来采摘苹果[3]。Kanae Tanigaki等在2008年设计了一种采用两个手指夹持果柄然后向上拉的采摘模式来采摘樱桃[4]。张凯良等设计了一款采用瓜钳夹持、切刀剪切果柄和电热切割器剪切果柄的草莓采摘末端执行器[5]。采摘机器人能否准确、高效地进行采摘作业和末端执行器的工作有直接关系,末端执行器的采摘速度与其结构、工作流程密切相关[6]。刘继展等设计了一款采用真空吸盘分离、手指夹持、激光器切断果梗的番茄采摘末端执行器[7]。Guohua Wang等在2016年设计了一种采用3个气囊夹持果实,夹钳夹持果柄,然后套筒收缩分离番茄的采摘末端执行器[8]。Yuanshen Zhao等在2016年设计了一种双臂番茄收货机器人,并设计了锯切断式和气吸夹持式两种末端执行器[9]。钱少明等设计了一款2 个弯曲关节抓持、切割刀片切割的黄瓜采摘末端执行器[10]。傅隆生等设计了一款从底部接近、旋转包络分离毗邻果实并手指抓取、旋转分离果实的猕猴桃采摘末端执行器[11]。陈军等设计了一款手指夹持、旋拧分离果实的猕猴桃采摘末端执行器[12]。鲍官军等设计了一款采用FPA 的气动柔性弯曲关节夹持果实的苹果采摘末端执行器[13]。由此可见:目前国内外以苹果、樱桃、草莓、番茄、黄瓜和猕猴桃果实为采摘对象研究开发了多种末端执行器,多数是夹持果实,切断或折断果柄分离果实,然后释放果实这样的采摘模式。夹持到释放其实可以简化为一步采摘,对于猕猴桃的采摘作业可以抛弃用手指去夹持猕猴桃的动作,直接上行机构下行机构作用于猕猴桃果实,使其绕其形心旋转实现果实采摘。

本文对于猕猴桃的采摘作业是否可以抛弃手指抓持动作,提出了一种相向运动的采摘模式,并设计了采摘模型、运行机构及控制系统;同时,采用正交试验以采摘力为评价指标研究了该采摘模式,为猕猴桃果实采摘机器人的末端执行器设计提供了理论依据。

1 运行机构导程测定与预试验

1.1 试验装置

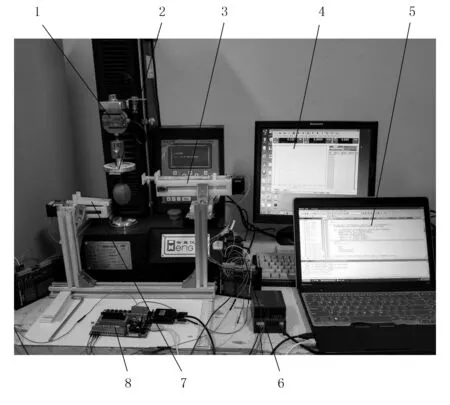

相向运动果实果柄分离试验装置如图1所示。试验设备为上海衡翼精密仪器有限公司生产的HY-0230型微控电子万能试验机(精度等级0.5级,分辨力1/250 000,精度±0.5%,速度可在0.001~500mm /min 内任意调节,力传感器量程为0~100N),试验中根据需要自制果柄夹具和运行机构夹具,运行机构包括上行机构和下行机构,由步进电机和丝杠螺母滑块组成,控制系统采用51单片机。试验装置工作原理如图2所示。上行机构和下行机构相向运动将果实分离,同时力传感器记录下分离过程的受力情况。

1.力传感器 2.果柄夹具 3.上行机构 4.上位机 5.下位机 6.运行机构夹具 7.下行机构 8.单片机控制系统图1 相向运动果实果柄分离试验装置图Fig.1 Device of relative movement separation test between fruit and stem

1.2 试验方法

1.2.1 导程的测定

导程是指同一螺旋线上相邻两牙对应点的轴向距离,用代号S表示。它与螺距不同,螺距指的是螺纹上相邻两牙对应点的轴向距离,代号是P。因本次试验所采用的丝杠均是单线螺纹,故导程S等于螺距P。导程的测定流程图如图3所示。

1.2.2 猕猴桃主要物理尺寸测定

利用数显电子游标卡尺(精度0.01mm)测量猕猴桃果实的果柄长度、果实长度、果实宽度厚度的最大值。

1.2.3 预试验及因素水平确定

对于相向运动的采摘模式,拟通过正交试验寻找最佳采摘条件。首先通过预试验确定因素及因素水平,试验指标为采摘力,试验因素选择上行机构作用位置、下行机构作用位置、上行机构行进速度和下行机构行进速度。上行机构作用位置选取距离果蒂15mm,下行机构作用位置选取距离果鄂15mm,上行机构行进速度选取4mm/s,下行机构行进速度选取4mm/s进行预试验。

图2 果实果柄分离试验装置工作原理图Fig.2 Schematic diagram of separation test between fruit and stem

图3 运行机构导程测定流程图Fig.3 Determination flow chart of operating mechanism lead

2 果实果柄分离试验

2.1 材料与设备

试验材料为带果柄“海沃德”猕猴桃,质量范围为80~130g,2016年11月30日采摘于西北农林科技大学眉县猕猴桃试验站,共计63个存放于冷藏室中,在2017年1月2日从中随机选取27个果实进行果实果柄分离试验。

试验设备为上海衡翼精密仪器有限公司生产的HY-0230型微孔电子万能试验机。该仪器支持拉伸试验、剪切试验、弯曲试验、撕裂试验及压缩试验等,考虑到果实果柄分离时,目标果实绕其形心旋转,果柄离层处受剪切力,果柄通过果蒂与果实连接,而在成熟期果蒂处会形成离层,离层的主要组织结构是维管束。维管束是一种特殊的纤维组织细胞,可以承受较大的拉应力,但是承受剪切力容易断裂。因此,决定用万能试验机进行剪切试验。

2.2 试验方法

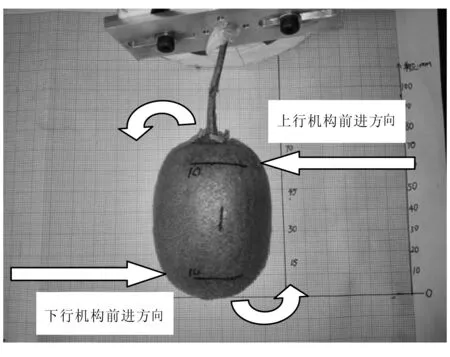

试验采用正交试验法,从采摘的带果柄猕猴桃果实中随机选取27个果实分为3组,选用L9(34)正交表。根据预试验选取试验因素及水平如表2所示:A为3个上行机构作用位置;B为3个下行机构作用位置;C为3个上行机构行进速度;D为3个下行机构行进速度。相向运动采摘模式如图4所示。

图4 相向运动采摘模式图Fig.4 Picking pattern diagram of relative movement

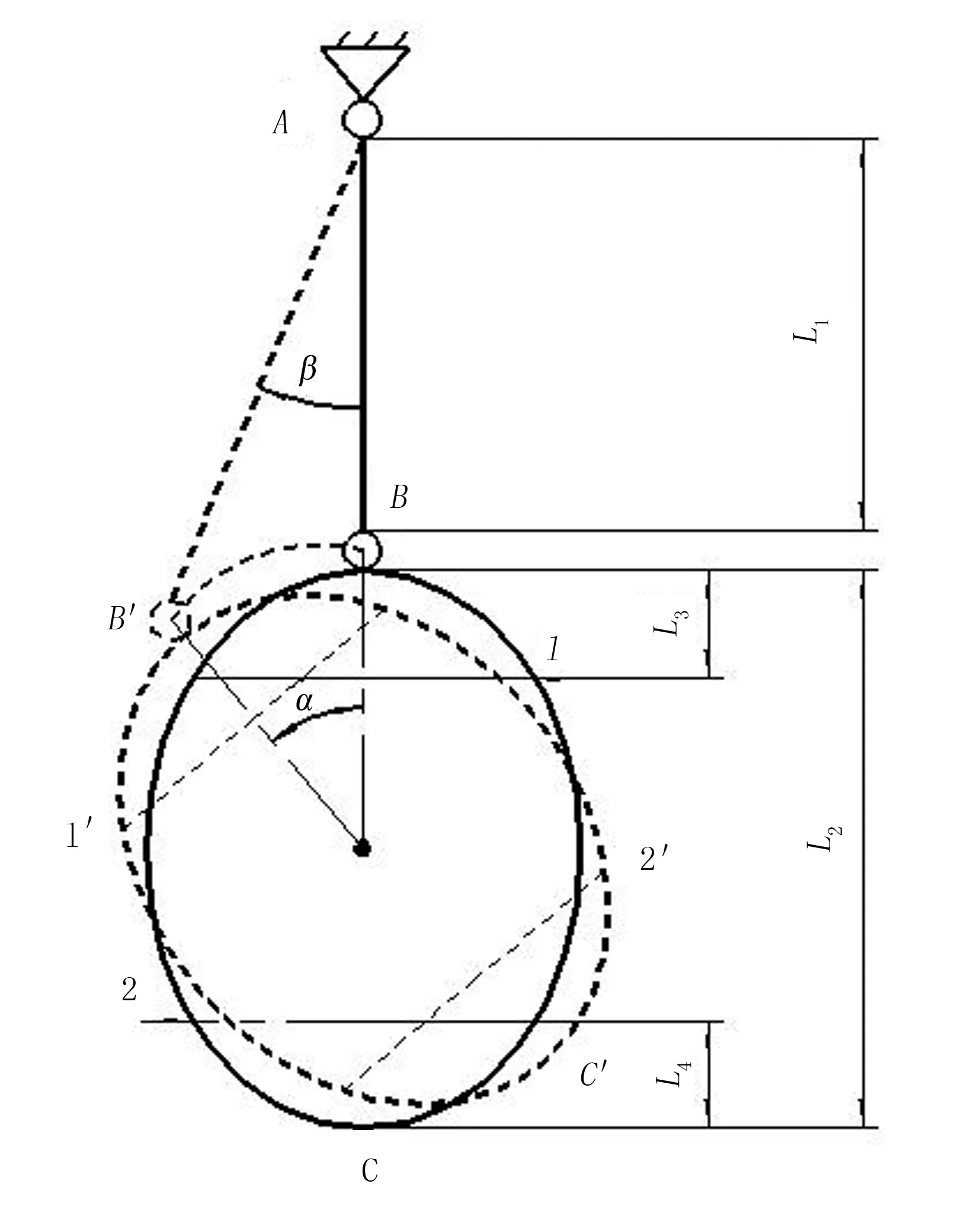

上行机构和下行机构同时接触目标果实,然后相向运动,使得猕猴桃绕其形心旋转,果蒂处离层受剪切力,很轻易实现分离。猕猴桃果实分离原理图如图5所示。果柄与枝干和果实连接处均简化为铰链,果柄AB长度为L1,果实长度为L2,L3为上行机构作用位置与果蒂之间距离,L4为下行机构作用位置与果鄂之间距离,虚线为猕猴桃果实分离时位置图,α为果实旋转角度,β果柄旋转角度,1为上行机构作用位置标定线,2为下行机构作用位置标定线。

图5 猕猴桃果实分离原理图Fig.5 Schematic diagram of fruit separation

万能试验机自动记录相向运动采摘过程中果蒂处所受剪切力大小,一组试验用9个猕猴桃,试验重复3次,取平均值作为试验结果填入表格中。最后,采用 SPSS19.0 软件对试验结果进行方差分析,获得对采摘力影响因素的显著性顺序。

3 结果与分析

3.1 运行机构导程测定与预试验

3.1.1 导程的测定

经测量:上行机构转5圈前进6mm,由此可以得出上行步进电机丝杠导程为1.2mm;下行机构转5圈前进3mm,由此可以得出下行步进电机丝杠导程为0.6mm。

根据预试验选取的试验因素水平4mm/s以及导程(1.2mm/s和 0.6mm/s)可以确定上行机构和下行机构各自的脉冲频率(驱动器细分均设置成800pulse/rev),上行机构为2 666pulse/s,下行机构为5 332pulse/s。考虑到上行机构导程是下行机构的两倍,可以将下行机构驱动器细分调成400pulse/rev,如此一来导程虽不一样,可以通过调细分来实现同步运动,上行机构和下行机构均为2 666pulse/s。

3.1.2 猕猴桃主要物理尺寸测定

猕猴桃测定的主要物理尺寸如表1所示。

3.1.3 预试验及因素水平确定

随机选取一猕猴桃,用数显游标卡尺测量:果柄长度38.62mm,果实长度69.46mm,果实宽度52.54mm,果实厚度44.43mm。

上行机构和下行机构相向运动,用时5.8 s成功将果实与果柄分离。试验发现机构运行平稳,速度可以加快,故选取2、4、6mm/s3个水平,上行机构和下行机构的驱动器对应的脉冲频率依次为1 333、2 666、3 999pulse/s。试验因素及水平如表2所示。

表2 正交试验试验因素及水平

上行机构作用位置A为标定线与果蒂之间距离,下行机构作用位置B为标定线与果鄂之间距离。

3.2 果实果柄分离试验

3.2.1 相向运动采摘过程分析

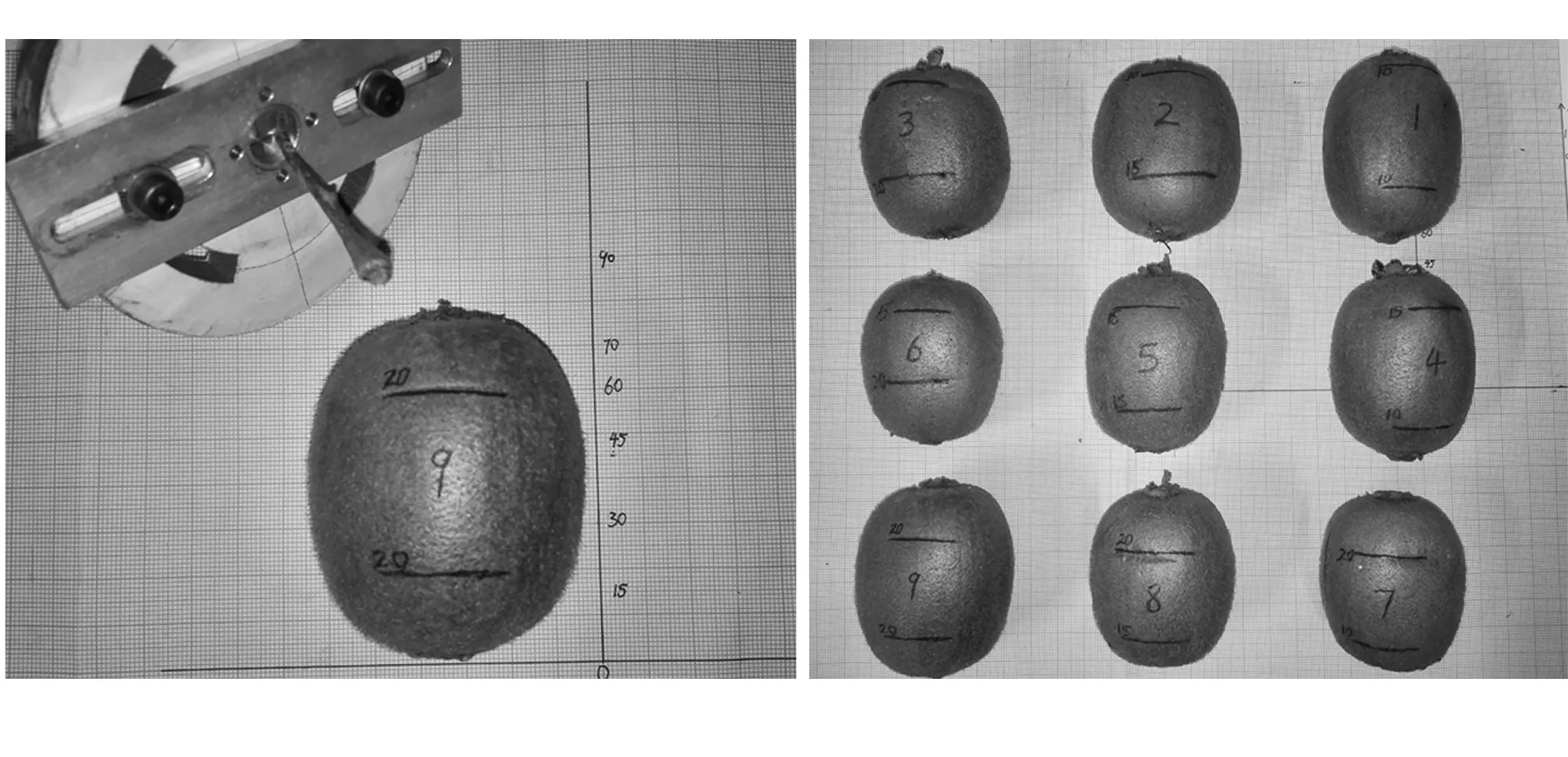

果实果柄分离试验过程如图6所示。图6 (a)为给猕猴桃做标定线;图6 (b)安装猕猴桃果实,启动试验装置;图6 (c)果实在上行机构和下行机构作用下,空中绕其形心旋转,果实果柄实现分离;图6 (d)用角尺测量果实旋转角度。由表3计算得果实旋转角度平均值为35.78°,试验结果与傅隆生在2015年通过果实采摘简化几何模型得出果柄与果实惯性轴的最大夹角β介于47°~60°,果实旋转角度约为33°~46°一致[11];图6 (e)是采摘效果图;图6 (f)是一组的采摘效果图。

3.2.2 试验因素对采摘力的影响

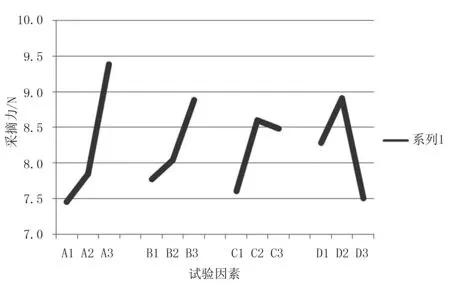

对果实果柄分离试验数据进行极差分析,果实果柄分离试验数据如表3所示,试验因素与指标趋势图如图7所示。

(a)做标定线 (b)开始相向运动

(c)果实果柄分离 (d)旋转角度测量

(e)采摘效果图 (e)一组采摘效果图6 果实果柄分离试验过程图Fig.6 Process diagram of separation test between fruit and stem表3 果实果柄分离试验数据Table 3 Date of separation test between fruit and stem

试验号上行机构作用位置A/mm下行机构行进速度D/mm·s-1采摘力/N果实旋转角度/(°)11026.4343621048.3123731067.6443541567.0393451527.9513661548.5593772049.853882067.84733920210.44236

上行机构作用位置A为标定线与果蒂之间距离。

图7 试验因素与指标趋势图Fig.7 Test factor and Indicator trend graph

因素A极差最大,因素对试验指标影响的主次顺序是A、D、B、C,即上行机构作用位置影响最大。最优组合是A1 D3 B1 C1,也就是上行机构作用位置距离果蒂10mm,下行机构前进速度6mm/s,下行机构作用位置距离果鄂10mm,上行机构前进速度2mm/s。本次试验采摘力平均值在8.23N,采摘时间平均值5.3s,采摘时间要远远小于傅隆生在2015年采摘试验中单果平均耗时 22s[11]。经过分析可得出:相向运动采摘模型的上行机构主要起到支点的作用,而下行机构前进速度决定了采摘的效率。另外,本研究相向运动采摘模型的运行机构可以延长,后期实现多果一次性采摘。

4 结论

1)提出了一种面向猕猴桃果实的相向运动采摘模式,经试验验证该采摘模式具有可行性,研究为采摘末端执行器的设计提供了基础和依据。

2)相向运动采摘模式将手指夹持果实动作和旋转采摘动作优化为上行机构和下行机构相向运动,省去了夹持果实和后期释放果实的时间,明显提高采摘效率,采摘成功率为96.3%,单果采摘时间均值为5.3s,果实旋转角度平均值为35.78°。

3)上行机构作用位置、下行机构作用位置、上行机构行进速度和下行机构行进速度是本次试验的试验因素,主次因素排在前两位的是上行机构作用位置和下行机构行进速度。因此,末端执行器设计首先考虑这两个因素,保证上行机构作用点稳定,下行机构采摘动作快速,实现快速采摘。

4)该采摘模式改变了传统农业机器人的采摘方法,上行和下行机构可以延伸为横板,如此可以实现多个果实一次性采摘, 为今后实现猕猴桃批量化采摘

作业、 促进猕猴桃采摘机器人产业化提供基础和依据。

上行机构和下行机构对于不同猕猴桃的前进补给量,实现多果一次性采摘,需要进一步研究;另外,上行机构和下行机构的前进作用位置和果实旋转角度的关系也需要进一步研究。

参考文献:

[1] R Lewis, A Yoxall, M B Marshall, et al.Characterising pressure and bruising in apple fruit [J].Wear ,2008, 264:37-46.

[2] Jun Li , Manoj Karkee, Qin Zhang, et al.Characterizing apple picking patterns for robotic harvesting [J].Computers and Electronics in Agriculture,2016, 127:633-640.

[3] Johan Baeten,Kevin Donn e,Sven Boedrij,et al.Autonomous Fruit Picking Machine:A Robotic Apple Harvester [J].Field and Service Robotics,2008,42:531-539.

[4] Kanae Tanigaki,Tateshi Fujiura, Akira Akase,et al.Cherry-harvesting robot [J].Computers and Electronics in Agriculture, 2008,63:65-72.

[5] 张凯良,杨丽,张铁中.草莓收获机器人采摘执行机构设计与试验[J].农业机械学报,2011,42(9):155-161.

[6] 李国利,姬长英,翟力欣.果蔬采摘机器人末端执行器研究进展与分析[J].中国农机化学报,2014,35(5):231-240.

[7] 刘继展,李萍萍,李智国.番茄采摘机器人末端执行器的硬件设计[J].农业机械学报,2008,39(3):109-112.

[8] Guohua Wang,Yabo Yu,Qingchun Feng.Design of End-effector for Tomato Robotic Harvesting [J].International Federation of Automatic Control, 2016,49(16):190-193.

[9] Yuanshen Zhao,Liang Gong,Chengliang Liu,et al.Dual-arm Robot Design and Testing for Harvesting Tomato in Greenhouse [J].International Federation of Automatic Control,2016,49(16):161-165.

[10] 钱少明,杨庆华,王志恒,等.黄瓜抓持特性与末端采摘执行器研究[J].农业工程学报,2010,26(7):107-112.

[11] 傅隆生,张发年,槐岛芳德,等.猕猴桃采摘机器人末端执行器设计与试验[J].农业机械学报,2015,43(3):1-8.

[12] 陈军,王虎,蒋浩然,等.猕猴桃采摘机器人末端执行器设计[J].农业机械学报,2012,43(10):151-154.

[13] 鲍官军,张水波,陈亮,等.基于气动柔性驱动器的球果采摘末端抓持器[J].农业机械学报,2013,44(5):242-246.

AbstractID:1003-188X(2018)05-0215-EA