面接触摩擦副织构化表面润滑特性优化研究

2018-06-05张君松丁行武孙大朋

陈 杰,张君松,丁行武,李 丹,孙大朋

(中国核动力研究设计院, 成都 610041)

近些年来,部分学者致力于表面织构的润滑与摩擦学性能研究工作[1-2]。他们指出:摩擦副表面并非越光滑越好,而具有一定非光滑形态的表面反而具有更好的抗摩擦磨损性。这主要是因为具有规则分布方式和结构参数的表面织构可以改变表面形貌,通过影响摩擦副表面的接触状态和润滑状态提高和改善摩擦副的减摩耐磨能力和承载能力,为军工武器装备正常运行提供有力保障。

国外的ETSION[2]和Wakuda[3]等人的研究结论表明:在摩擦副表面制备不同直径、密度和形状的凹坑织构可以使摩擦副的摩擦因数得到降低;国内的朱华[4]、马晨波[5]和王晓雷[6]等学者指出摩擦副织构参数(面积比、织构深度和织构密度等)、运动形式和润滑条件等都会影响摩擦副的润滑效果和摩擦学特性。因此,在对摩擦副表面进行织构设计时应当考虑这些因素。

现代工业中的大部分典型机械摩擦零部件均可以归类为面接触或线接触摩擦副。前述提到的相关学者就基于面接触摩擦系统提出了很多有关表面织构设计的有利结论。同时,Tala-Ighil等[7-8]对微凹坑化滑动轴承进行了数值计算,对具有不同凹坑分布方式和凹坑形状的滑动轴承润滑特性进行了对比。王晓雷等[9]也基于摩擦磨损试验和借助有限元分析软件对线接触条件下微凹坑织构尺寸对模型摩擦学特性的影响特性进行了分析。

为了进一步得到一些定性研究结果,本文旨在利用数值计算方法基于面接触摩擦副对织构化表面进行优化分析,对表面织构分布方式和重要结构参数进行优化处理,为类面接触摩擦系统(比如平板轴承、推力轴承、干气密封件和缸套-活塞环)的表面工程设计及应用提供理论依据。

1 数值计算模型

1.1 物理模型

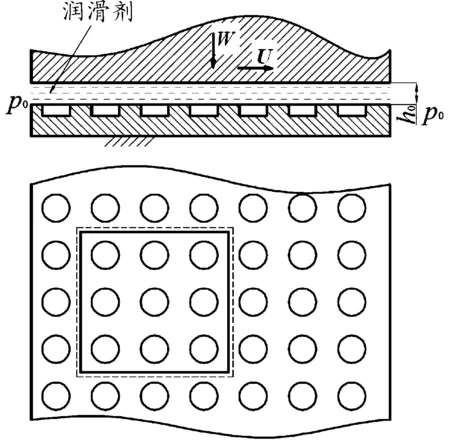

典型结构的面接触摩擦副表面织构润滑模型如图1所示。

图1 织构化面接触摩擦副几何模型

图1中,h0为摩擦副间隙、W为摩擦副负载、U为摩擦副相对滑动速度、p0为环境压力,一般取一个标准大气压。图1中a标记为表面织构多坑模型,具体结构见图2所示。

图2 表面织构几何模型

图2中,hp为表面织构深度,rp为表面织构半径,l、w为计算域尺寸,并设定润滑剂流动方向与x轴正向一致。根据实际需要,表面织构的表面形式和截面类型可以进行多种优化设计,这里为了定性说明问题选取圆形表面矩形截面类织构作为研究对象。

1.2 计算模型

根据流体力学基本理论,将雷诺方程的基本假设应用于流体控制方程Navier-Stokes方程(N-S方程),则可得到常见的雷诺方程的二维形式:

(1)

式(1)中:h为润滑膜厚度;p为润滑膜压力;η为润滑介质粘度。Reynolds方程左端表示润滑膜压力在润滑表面上随坐标x,y的变化,右端表示产生润滑膜压力的动压效应。本文主要研究表面织构的流体动力润滑特性,所以将压力产生的伸缩效应、变密效应和挤压效应忽略。表面织构的作用就是使摩擦副表面之间的润滑膜间隙产生有规律的变化,即形成有规律的收敛和发散间隙,使润滑膜产生有规律的动压变化。式(1)即为流体润滑状态下研究表面织构模型动压润滑特性的基本方程。

织构化摩擦副的承载力和摩擦力可分别利用式(2)和式(3)进行计算。S指摩擦副表面,由式(2)和式(3)可以求得摩擦因数,f=F/W。

W=∬Spdxdy

(2)

(3)

对于上述方程组,边界条件取常用于收敛-发散区间的雷诺空化边界条件:

(4)

式(4)中,χ为润滑膜破裂点位置。

选取如下无量纲参数:H=h/h0,P=p/p0,Y=y/w,X=x/l。

首先对雷诺方程进行无量纲化,再应用五点差分法对无量纲雷诺方程进行离散,利用超松弛迭代法进行压力迭代求解。为了判断每次迭代结果是否达到足够精度决定是否终止迭代过程,取如下的相对收敛准则:

(6)

其中,m,n为在xoy计算域内划分的网格数,节点位置用(i,j)表示,存在1≤i≤m,1≤j≤n。允许相对误差值ERR取10-5。

2 计算结果与讨论

2.1 织构分布方式优化分析

2.1.1 优化分析方案

对于图2所示的表面织构多坑模型,选取如图3所示的几种典型的具体分布方案(case A~case F)。作如下设定:计算域大小恒为l×w=2 mm×2 mm;单个圆形凹坑结构尺寸一致;单个圆形凹坑在各自占有区域内居中分布。这里旨在分析在上述设定情况下织构分布方式的不同对整个模型的承载力和摩擦因数的影响。取润滑模型结构参数和工况参数分别为:h0=6 μm,rp=250 μm,hp=6 μm,润滑剂粘度η=0.08 Pa·s,摩擦副相对滑动速度U=2 m/s。

图3 织构面积比优化方案

2.1.2 优化结果讨论

图4给出了织构润滑模型承载力随分布方式的变化规律。可以看出,对于图3所示的表面织构润滑模型,存在着最优的分布方式使得模型承载力最大和摩擦因数最小,由图可得最优分布方式为case C,最差分布方式为case D。

图4 分布方式对承载力的影响

从图4、图5所反映的规律来看,模型承载力和摩擦因数随分布方式的变化规律是一致的。需要特别注意,对于面接触摩擦副,表面织构能够在一定程度上提升其承载力,但全织构化表面(对应case A)并非为最优方案。适当的在表面织构之间保留一定间隙(对应case C和case E)反而有利于增强表面织构间的耦合动压机制,实现织构化表面的动压效应最大化。通过比较发现,对于摩擦副表面,织构比较适合存在于润滑剂入口处。类似case D这种使表面织构沿润滑剂流动方向的垂直方向间隔会严重破坏表面织构的动压效应。

通过对case A、case C和case E三种分布方式下的压力分布特点进行比较,可以发现:不同分布方式下,压力最大值不同,局部压力梯度发生较大变化。在高压区域,同一压力值下case C分布方式的作用区域明显大于其他两类。分布方式case A中,由于表面织构各个独立作用,没有有效的耦合到一起,流体动压效应最差。

图5 分布方式对摩擦系数的影响

图6 压力分布

2.2 织构结构参数优化分析

表面织构润滑性能影响因素很多,包括织构面积比、织构深度、织构表面类型和截面形状等,且不同结构参数的影响规律不同。限于篇幅,这里仅以织构深度为例介绍表面织构结构参数优化分析的思路。

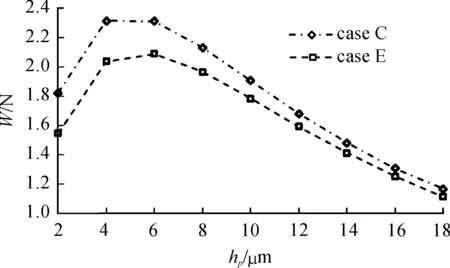

图7和图8为两种典型分布方式下模型承载力和摩擦因数随织构深度的变化规律。

图7 织构深度对承载力的影响

图8 织构深度对摩擦因数的影响

从图7和图8可以看出:不同分布方式下,织构化表面润滑模型的润滑性能随织构深度的变化规律是一致的,均存在一个最优的织构深度使得模型承载力最大和摩擦因数最小;模型的最优织构深度与分布方式几乎无关,且承载力最优的织构深度与摩擦因数最优的织构深度近似相等。

图9给出了在不同织构深度值下模型中心对称面(图2)压力分布对比情况。可以明显看出,织构深度值的改变使得模型压力最大值、同一压力下的作用区域和压力梯度均发生了显著变化。当织构深度为4或6时,模型压力峰值最大,动压效应最为明显,从而使得模型承载力最大。

图9 模型对称面压力分布对比

3 结论

织构化面接触摩擦副存在最优织构分布方式使得模型润滑性能最优。计算结果表明:摩擦副表面不适宜采用全织构结构形式;在润滑剂的入口处分布适当的表面织构并让其在润滑剂流动方向保持一定的间隔能够使得模型动压效应最强。

织构深度的变化对模型润滑性能存在很大影响。在不同工况下,模型的润滑特性均会随着织构深度的变大先增强后减弱,即存在一个最优值使得模型润滑性能最强。

[1] MARCHETTO D,ROTA A,CALABRI L,et al.AFM investigation of tribological properties of nano-patterned silicon surface[J].Wear,2008,265(5):577-582.

[2] ETSION I.State of the art in laser surface texturing[J].Journal of Tribology,Transactions of the ASME,2005,127(1):248- 253.

[3] WAKUDA M,YAMAUCHI Y,KANZAKI S,et al.Effect of surface texturing on friction reduction between ceramic and steel materials under lubricated sliding contact[J].Wear,2003,254(3):356-363.

[4] 朱华,历建全等.变密度微圆坑表面织构在往复运动下的减摩作用[J].东南大学学报,2010,40(4):741-745..

[5] 马晨波,朱华等.往复条件下织构表面的摩擦学性能研究[J].摩擦学学报,2011,31(1):50-55.

[6] WANG X,ADACHI K,OTSUKA K,et al.Optimization of the surface texture for silicon carbide sliding in water[J].Applied surface science,2006,253(3):1282-1286.

[7] TALA-IGHIL N,FILLON M,MASPEYROT P.Effect of textured area on the performances of a hydrodynamic journal bearing[J].Tribology International,2011,44(3):211-219.

[8] TALA-IGHIL N,MASPEYROT P,FILLON M,et al.Effects of surface texture on journal-bearing characteristics under steady-state operating conditions[J].J Engineering Tribology,2007,221(6):623-633.

[9] WANG Xiaolei,LIU Weiu,ZHOU Fei,et al.Preliminary investigation of the effect of dimple size on friction[J].Tribology International,2009,42(7):1118-1123.