商用车驾驶室正面碰撞安全性研究

2018-06-04李梦霞闫瑞鑫孙亚卫郝慧强卫阁强

李梦霞,王 涛,闫瑞鑫,孙亚卫,郝慧强,卫阁强

(大运汽车股份有限公司 技术中心,山西 运城 044000)

0 引言

随着我国经济的快速发展,商用车产销量也得到了迅速的发展,但由此带来的乘员安全问题日益突出,导致乘员伤亡率居高不下的重要原因是商用车驾驶室结构设计单薄,在碰撞和滚翻事故中,驾驶室受到撞击力和挤压力的作用时,其整体结构严重变形,导致乘员因无足够的生存空间而伤亡。车辆驾驶室安全性设计技术的提高对减少乘员因车辆碰撞等事故而造成的伤亡起到了重要的作用。

我国近几年商用车的出口量有了较大的增长,出口市场也由东南亚、非洲、拉美等区域拓展到了海湾地区、欧美等经济发达的地区。发达地区对车辆安全性都有强制的要求,一般来说国外主要以欧洲的ECE R29—03为强制标准,国内主要以GB26512—2011为强制标准。因此,近年来国内主流的卡车厂商如一汽、东风、重汽等纷纷仿照欧美技术,引进奔驰(BENZ)、沃尔沃(VOLVO)、雷诺(RENAULT)等技术,驾驶室多采用框架式结构,其强度和刚度较好,在碰撞及滚翻事故中变形小,能给乘员提供足够的生存空间,也能够满足欧美及国内的法规要求。

本文通过对车辆安全性相关法规的解析,以某款商用车驾驶室为依托,运用Hypermesh软件建立正面摆锤撞击驾驶室的模型,然后采用LS_Dyna软件对模型进行仿真计算。

1 车辆安全性相关法规解析

1.1 国内外车辆安全性的相关法规

目前国内外法规中用来考核车辆正面被动安全性能的试验有两种:正面100%重叠刚性壁障碰撞试验以及40%重叠可变形壁障(ODB)碰撞试验。代表法规有欧洲的ECE R94、美国的FMVSS 208及我国的GB 11551。

对于商用车碰撞及翻滚驾驶室结构强度的法规体系主要有:欧洲 ECE R29、瑞典VVFS 2003:29、美国SAE J2420及SAE J2422。其中,我国及ECE成员国如日本、俄罗斯、南非、欧盟等采用ECE R29;瑞典汽车斯堪尼亚(SCANIA)和沃尔沃(VOLVO)等执行VVFS 2003:29;美国汽车执行SAE J2420和SAE J2422。我国国内对商用车驾驶室碰撞安全的强制性法规主要是GB 26512—2011以及针对2.5 t以下的微型卡车100%重叠正面刚性壁障的GB 11551—2014。

1.2 欧洲的ECE R29—02/03及我国GB26512—2011法规解析

由于GB26511—2011是我国国内的强制法规,国内产品必须满足GB26511—2011的要求,而产品出口到欧盟或海湾地区需要满足ECE R29,其他区域满足ECE R29也基本可行,所以在此将ECE R29—02/03及GB26512—2011的要求进行解析。

由于商用车实际碰撞事故的情况与ECE R29—02的试验相差比较远,因此欧洲对商用车驾驶室强度法规进行了修改,形成了ECE R29—03。相比于ECE R29—02,ECER29—03正面摆锤撞击试验对于总质量大于7.5 t的车辆摆锤撞击驾驶室的能量由原来的44.1 kJ增大到55 kJ,原因是44.1 kJ的碰撞能量已经不能真实地模拟出车辆的追尾情况。

综上所述,截至目前国内产品需满足GB 26511—2011,海外产品需满足ECE R29—03,由于ECE R29—03的标准较国内的GB26511—2011更加苛刻,因此产品在满足ECE R29—03的基础上是可以满足GB26511—2011的。

2 模型建立

2.1 驾驶室模型

驾驶室大部分由钣金件构成,运用Hypermesh软件 建立模型时前围、后围、侧围等钣金件采用10 mm的四边形网格划分,对均布有小特征且在碰撞关键部位的部件进行细化,但最小尺寸控制在2 mm以上;铸件及个别支架类零件采用四面体单元划分,计算时solid单元的外层建立一层薄壳单元,以避免计算中出现错误;点焊、缝焊均采用beam单元模拟,材料为mat100,焊接接触类型采用contact spotweld,静摩擦因数与动摩擦因数均取0.1;粘胶采用六面体单元模拟,粘胶接触类型选用CONTACT_TIED_SHELL_EDGE_TO_SURFACE_CONSTRAINED_OFFSET;转向系统各个连接副按实际情况建立;摆锤与车身的碰撞部件采用CONTACT_AUTOMATIC_SURFACE_TO_SURFACE接触类型,车身其他部件间的接触类型为CONTACT_AUTOMATIC_SINGLE_SURFACE。

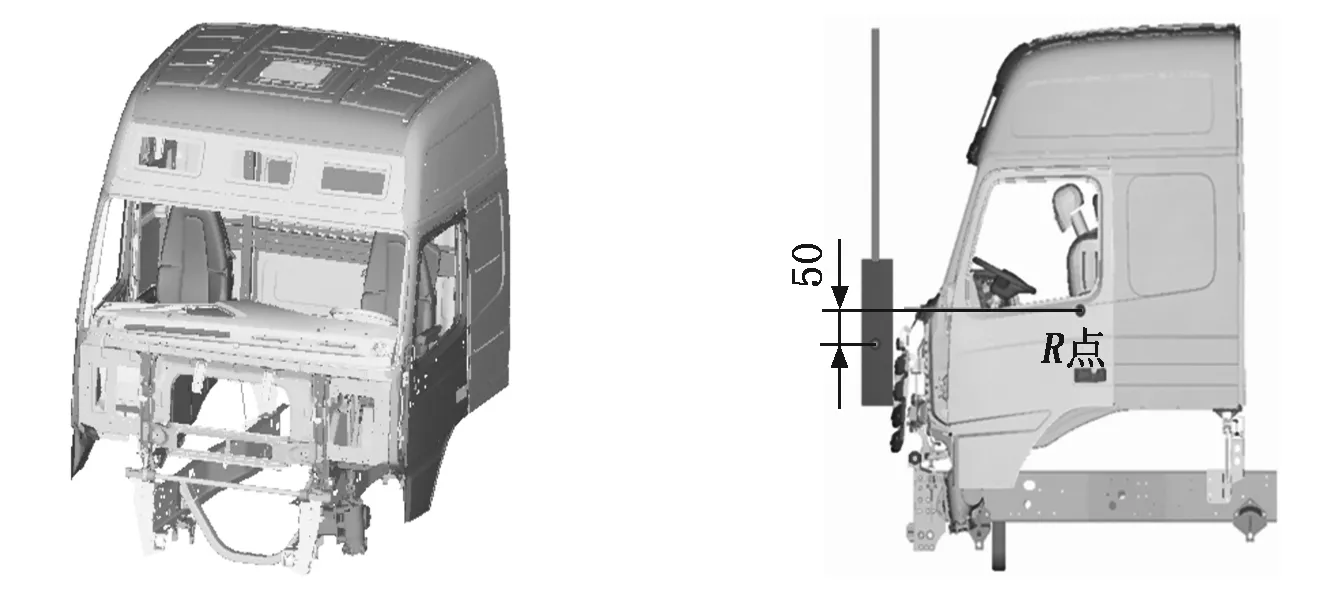

按上述原则建立起来的白车身碰撞模型共1 107 506个单元、4 997 165各节点,如图1所示。

2.2 摆锤撞击模型

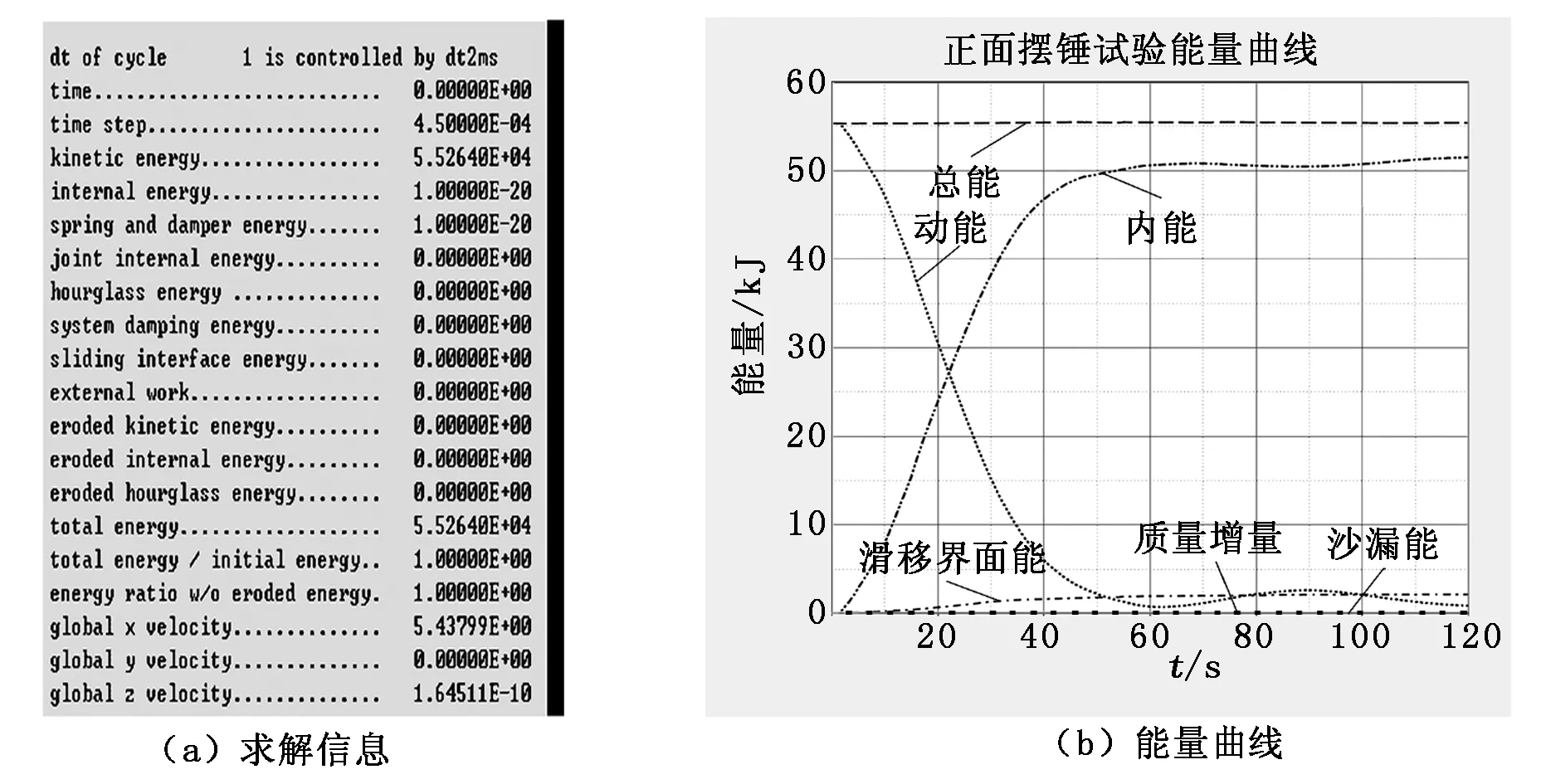

我国的GB26512—2011基本等同于ECE R29—02,都包含了正面碰撞试验、顶部压强强度试验和后围强度试验。正面碰撞试验主要模拟两车追尾的情况,其中刚性摆锤为矩形,重量为1 500 kg±200 kg,宽度为2 500 mm、高度为800 mm,其几何尺寸相当于被追尾车辆货箱的平均尺寸,摆锤的重心位置低于驾驶员座椅R点(即座椅设计参考点,理论上和汽车设计参考点重合,即人体躯干与大腿交接点,俗称胯点)50 mm,加载能量为44.1 kJ。 本文按照欧洲最新标准ECE R29—03进行模拟分析,加载能量为55 kJ。运用Hypermesh软件建立的正面摆锤撞击驾驶室模型如图2所示。

3 ECE R29—03及GB26512—2011规范仿真分析

3.1 正面摆锤碰撞试验仿真分析

3.1.1 载荷

驾驶室车身为N3类卡车,根据规范要求,正面摆锤碰撞的能量E=55 kJ,摆锤的质量m=1 500 kg,摆锤的旋转半径r=3 590 mm。碰撞时摆锤的初始角速度ω的计算公式为:

v=ωr.

(1)

(2)

其中:v为碰撞时摆锤的线速度。将数值代入式(1)、式(2)得:ω=0.002 168 rad/ms。

图1 白车身及部分车架模型 图2 正面摆锤撞击驾驶室的模型

3.1.2 约束

约束前悬置板簧支架及车断面的6方向自由度。

3.1.3 评价标准

试验中,要求驾驶室和车架保持连接;车门不应打开。 完成试验后,驾驶室应存在足够的乘员生存空间,即座椅上可以容纳法规所规定的人体模型;而驾驶室固定于车架上的部件允许变形和损坏;不要求车门能打开。

3.1.4 结果分析

完成试验后,将经过调整的模型提交求解中心,经过计算最终得出了正面摆锤碰撞的仿真计算结果。驾驶室正面摆锤碰撞的求解信息及能量曲线如图3所示。

图3 驾驶室正面摆锤碰撞的求解信息及能量曲线

由图3可以看出,初始动能为55 kJ,初始内能为0,求解过程中,沙漏能和质量增量极小,动能、内能及滑移能与总能量保持相等,整个求解过程能量守恒,求解结果可靠。

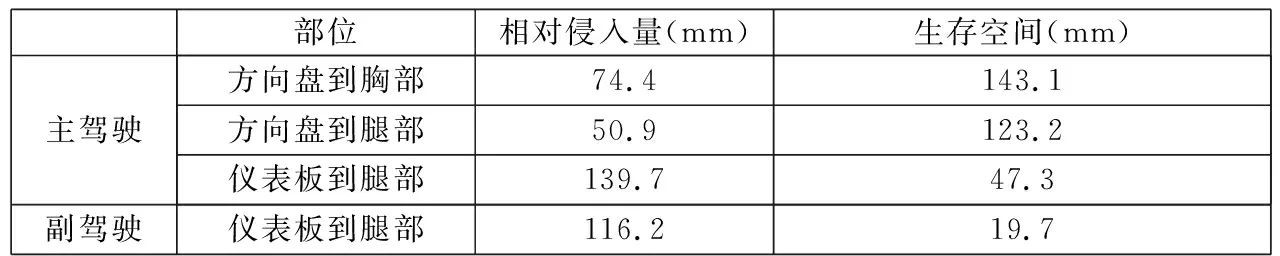

在驾驶室的主、副驾驶座椅上导入50百分位的男性假人,测量假人的生存空间,结果如图4及表1所示。

由图4及表1可以看出,驾驶室在R29-03正面摆锤试验中,假人始终有足够的生存空间。

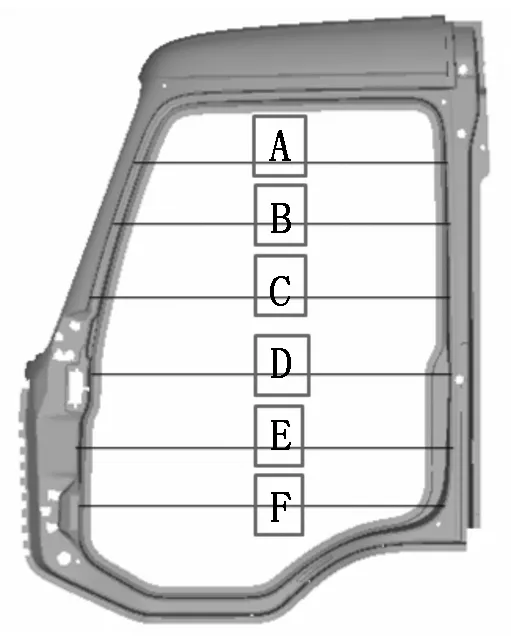

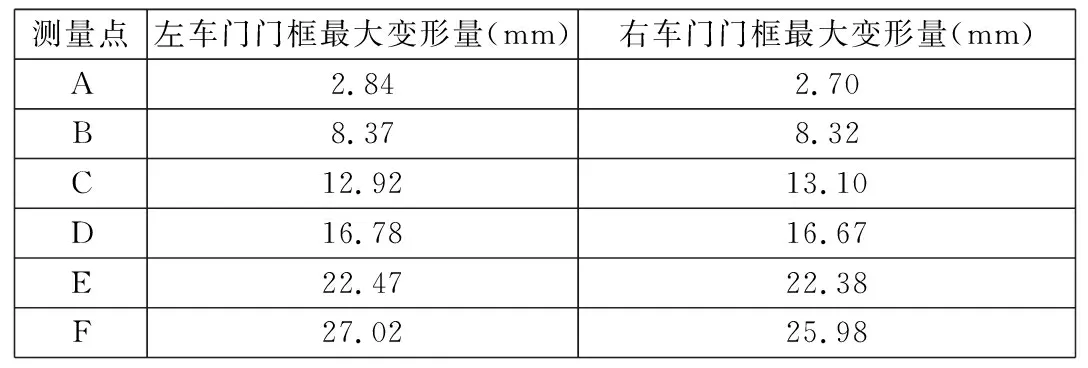

正面摆锤碰撞左右车门门框变形量测量位置如图5所示,正面摆锤碰撞左右车门门框最大变形量如表2所示。

由表2可以看出,正面摆锤碰撞过程中车门门框的最大变形量为27.02 mm,碰撞中应该不会发生车门开启或卡死现象。

表1 正面摆锤碰撞驾驶室相对侵入量及假人生存空间

图5 左右车门门框变形量测量位置

经过仿真计算可以看出,驾驶室满足ECE R29—03正面摆锤碰撞试验要求。

4 结语

本文对国内外商用车驾驶室碰撞安全法规进行了分析,并根据分析结果运用有限元仿真的方法对某商用车驾驶室进行仿真分析,从仿真分析结果可以看出该驾驶室符合ECE R29—03及GB26512—2011的要求。

表2 正面摆锤碰撞左右车门门框最大变形量

参考文献:

[1] 吕恒绪.正面碰撞试验后排女性假人伤害研究[J].交通标准化,2011(1):29-32.

[2] 张君媛.新型重型平头商用车前悬置支架和吸能器结构设计[J].吉林大学学报,2014,44(3):612-617.