粉末冶金Ti-22Al-25Nb合金的真空热压烧结工艺

2018-06-02贾建波刘文超刘鑫刚骆俊廷

杨 越 贾建波 刘文超 徐 岩 陈 晨 刘鑫刚 骆俊廷,2

1.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004 2.燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,066004

0 引言

自从 BANERJEE 等[1]首次在 Ti-25Al-12.5Nb(at.%)合金中发现具有正交有序O相的Ti2AlNb金属间化合物以来,作为600~800℃温度范围内优异的轻质高温结构材料,Ti2AlNb合金因其密度低、比强度高、抗氧化和抗蠕变性能优良等优点,成为航空航天发动机制备材料的首选[2-5]。Ti-22Al-25Nb(at.%)合金属于第二代Ti2AlNb基合金,它不仅在室温和高温下表现出优良的力学性能,而且具有密度低、熔点高、比强度高、抗氧化和抗蠕变能力高等特点,得到了国内外众多学者的关注。尽管Ti2AlNb基合金具备以上诸多优点,但它在应用过程中仍有一些关键问题需要解决。Ti2AlNb基合金铸件存在显微组织缺陷,表现出较差的力学性能,效率低且成本高[5-7]。此外,Ti、Al、Nb元素的熔点、密度、扩散系数差异大,易发生元素偏析和元素烧损。作为一种近净成形技术,粉末冶金法既能够获得晶粒细小、组织均匀且无宏观偏析的合金,又能够提高材料的综合性能。真空热压烧结工艺[8-9]是一种常用的粉末冶金法,通过对模具中的粉末进行加热加压,使粉末产生塑性流动从而完成烧结致密,具有加热速度快、致密度高、组织均匀等特点[10-11]。目前,许多学者已经通过真空热压反应烧结,成功制备了Ti2AlNb 基合金[12-13]。WANG 等[12]以 Ti、Al、Nb 元素粉末为原料,采用热压反应烧结工艺,成功制备了Ti-22Al-25Nb合金。WANG等[13]采用热压反应烧结工艺对Ti、Al、Nb元素粉进行反应烧结,并分别对O相的产生与反应烧结机制进行了分析。但在热压烧结工艺制备Ti2AlNb基合金的研究中,关于温度和压力对粉末相对密度影响的研究较少,关于热压烧结制备Ti-22Al-25Nb合金和相关的数值模拟也十分少见。在粉末冶金Ti-22Al-25Nb合金的热压烧结工艺过程中,温度和压力对粉末的致密化过程具有重要的影响,其优化参数的确定需要进行多次反复实验,费时费力;而有限元分析方法能大大简化热压烧结参数制定和优化过程,有效节省了时间,降低了成本。基于此,本文通过真空热压烧结工艺方法制备组织致密、成分均匀的Ti-22Al-25Nb合金,运用MSC.MARC有限元软件,在950~1 100 ℃温度范围、20~35 MPa压力条件下进行数值模拟,得出粉末相对密度随温度和压力的影响规律,并对其烧结参数进行优化,分析烧结合金的温度场和相对密度分布规律。结合烧结实验,研究压力和温度对烧结合金的相对密度、相组成和显微组织演变的影响。

1 实验材料及方法

1.1 实验材料

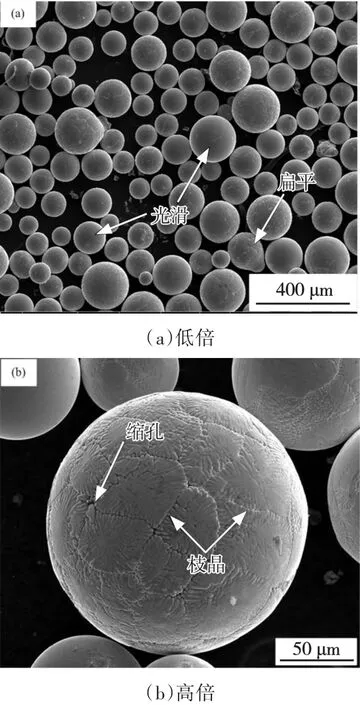

实验材料为Ti-22Al-25Nb(at.%)的预合金粉末,该粉末通过气雾化法制得。采用SEM对预合金粉末进行观察,其形貌见图1。由图1a可知,Ti-22Al-25Nb预合金粉末为粒度尺寸大小不一的球形颗粒,粉末中也存在极少数的椭圆形或扁平状粉末和光滑球状粉末。由图1b可知,粉末颗粒表面出现枝晶形貌,该枝晶结构受到单个粉末颗粒冷却速率和粉末颗粒直径的影响[14-16],且在预合金粉末表面还存在缩孔缺陷。经线截法统计,Ti-22Al-25Nb(at.%)的预合金粉末平均粉末粒度为84 μm。

图1 Ti-22Al-25Nb(at.%)预合金粉末的SEM图片Fig.1 SEM images of the pre-alloyed powder surface for Ti-22Al-25Nb alloys

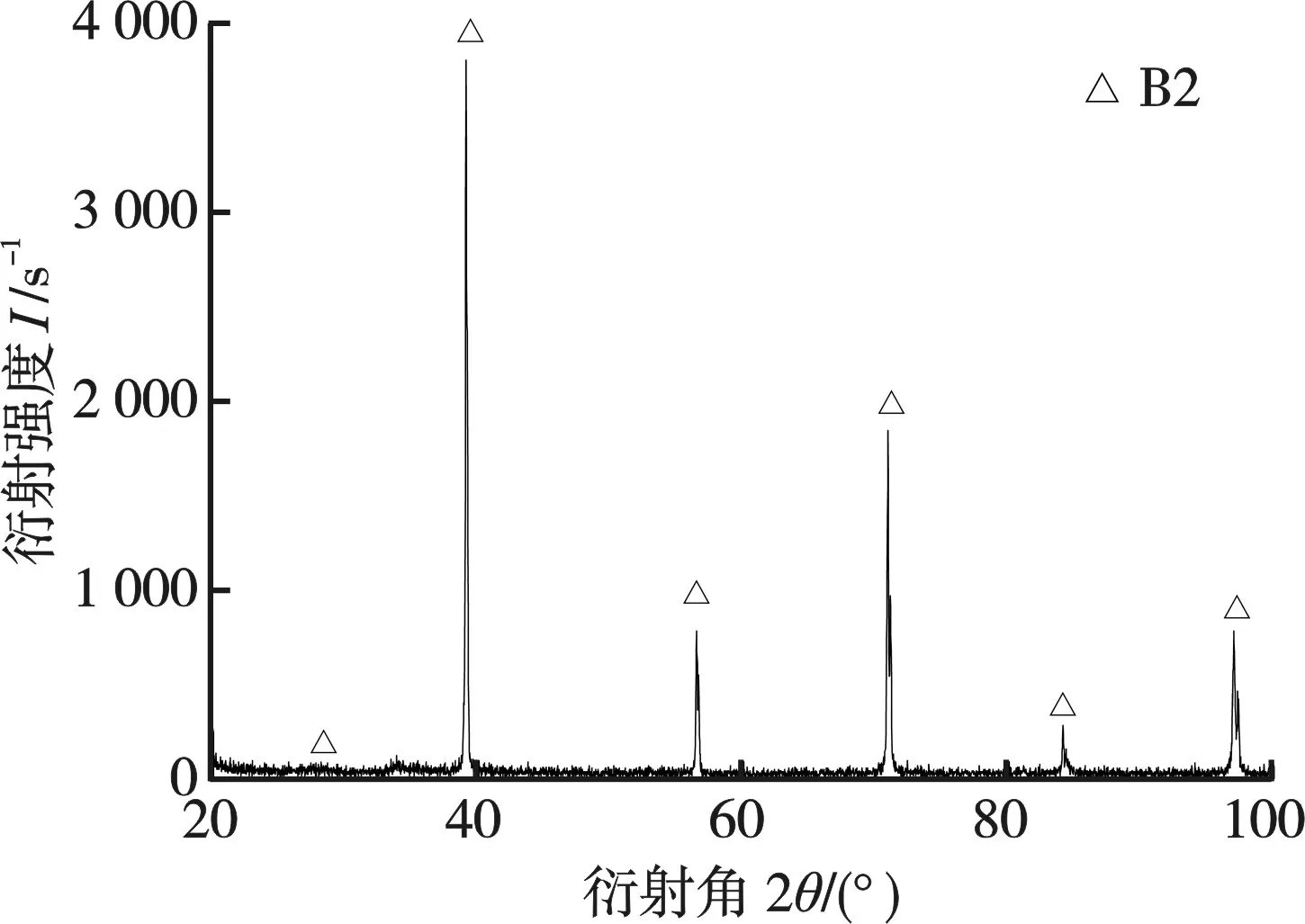

Ti-22Al-25Nb(at.%)预合金粉末的XRD谱图见图2。由图2观察得,预合金粉末只含B2基体相,未见α2(Ti3Al)和O(Ti2AlNb)相。其原因在于,气雾化制粉过程中,粉末熔融液滴冷却速率特别高,从而仅保留高温条件下的B2相。

图2 预合金粉末的XRD谱图Fig.2 XRD analysis of pre-alloyed powders

1.2 实验方法

烧结实验在ZRY55型热压烧结炉中进行,真空度为10-3Pa,烧结温度分别为950℃、1 050℃和1 100℃,烧结压力为35 MPa,保温时间为1 h,烧结模具为高强石墨模具。烧结合金密度采用阿基米德排水法[17-18]进行测量。采用X射线衍射(X-ray diffractometer,XRD)进行相分析,工作参数如下:电压40 kV,电流40 mA,靶材为Cu靶,衍射范围为20°~100°,步长为0.02°。采用线切割切取烧结坯料试样,经砂纸多道次打磨、抛光后,采用体积分数5%的氢氟酸、15%的硝酸和60%的蒸馏水对样品进行腐蚀。通过S4700型扫描电子显微镜(scanning electron microscopy,SEM)观察粉体形貌及烧结合金的显微组织。室温和650℃高温拉伸实验均在空气中进行,实验设备为Instron 5500R型电子万能实验机,拉伸速率为0.2 mm/min,拉伸试样尺寸为1 mm×3mm×13 mm。

2 真空热压烧结工艺热力耦合分析

2.1 有限元模拟

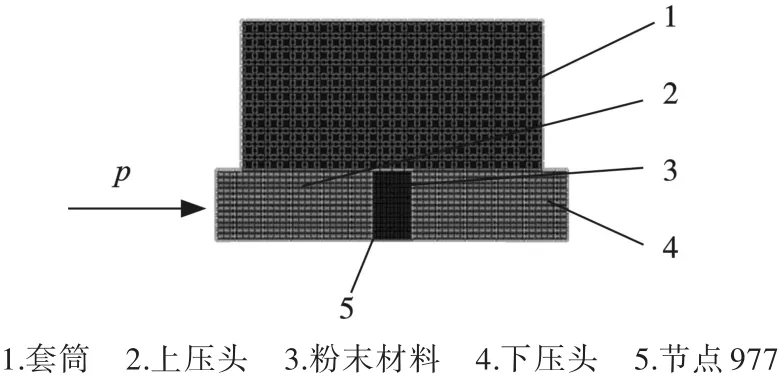

采用Marc软件对Ti-22Al-25Nb预合金粉末的真空热压烧结工艺进行模拟,所建有限元模型为二维平面轴对称模型。真空热压烧结有限元模型如图3所示。烧结材料的半径为25 mm。采用8节点28号平面单元自由网格划分,选用powder粉末模块,Shima屈服准则。实验模具采用抗压强度σ=70 MPa的高强石墨,该模具包括上压头、下压头和套筒。

图3 热压烧结有限元模型Fig.3 Hot pressing sintering finite element model

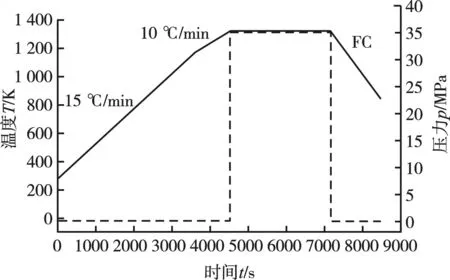

根据烧结理论[19],烧结温度一般为基体组元熔点的0.7~0.8倍。由于在热压烧结中有外部施加的单轴力,故其烧结温度比普通烧结温度低。Ti-22Al-25Nb预合金粉末的基体组元为Ti,其熔点为1 668℃。因此,本文中选取烧结温度范围为950~1 100℃,涵盖B2相区、α2+B2相区及α2+B2/β+O相区3个相区[20]。在900℃以下采用15℃/min的升温速率,达到900℃后再以10℃/min的升温速率达到预定的烧结温度,然后烧结1 h。添加压力载荷曲线,在未达到烧结温度前,压力载荷为0。制定1 050℃/35 MPa/1 h烧结工艺路线图(图4),其他温度和压力下的烧结工艺路线可参考图4设定。设置粉末的初始相对密度为0.7,初始温度为300 K,并添加到粉末的节点上。添加压力载荷曲线,导入Marc中进行计算。

2.2 结果分析

2.2.1 温度对粉末冶金Ti-22Al-25Nb合金相对密度的影响

图4 1 050℃/35 MPa/1 h烧结工艺路线Fig.4 Sintering process route at 1 050℃and 35 MPa and for 1 hour

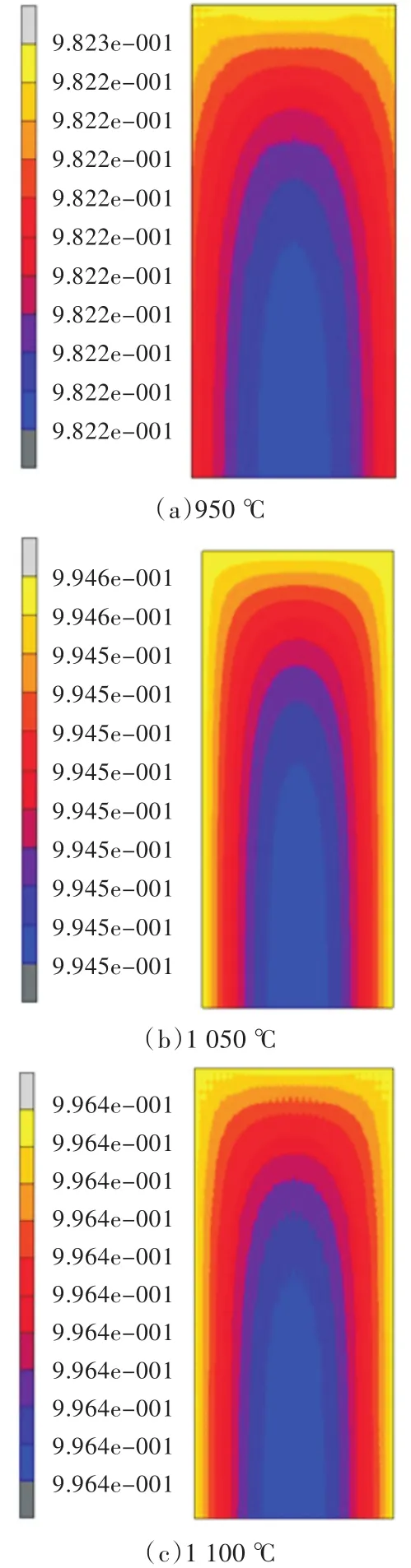

热压烧结合金的致密化是由原子的扩散运动引起的,其快慢受到原子扩散系数的影响,而原子的扩散系数与烧结温度密切相关,因此,首先采用控制变量法,在烧结压力为35 MPa、烧结时间为1 h、不同烧结温度条件下获得烧结合金的相对密度的云图(图5)。由图5a可以发现,合金相对密度整体呈表面高、心部低的趋势。沿轴向靠近压头的位置相对密度高于烧结坯料的中心相对密度,最大的相对密度发生在模具内壁与压头接触区域,其值为98.221%。沿径向烧结合金的两端相对密度分布高于合金中心部位,相对密度最大区域为坯料与模具接触区域,其值为98.228%;相对密度最小区域接近坯料中心部位,其值为98.227%;由图5b~图5c可以发现,随着烧结温度的升高,相对密度的分布规律和图5a相似,但最大相对密度分别增至99.46%和99.64%。烧结合金的各个区域的相对密度分布比较均匀,数值差别很小。这主要是由于保压时间比较长,原子扩散足够充分。

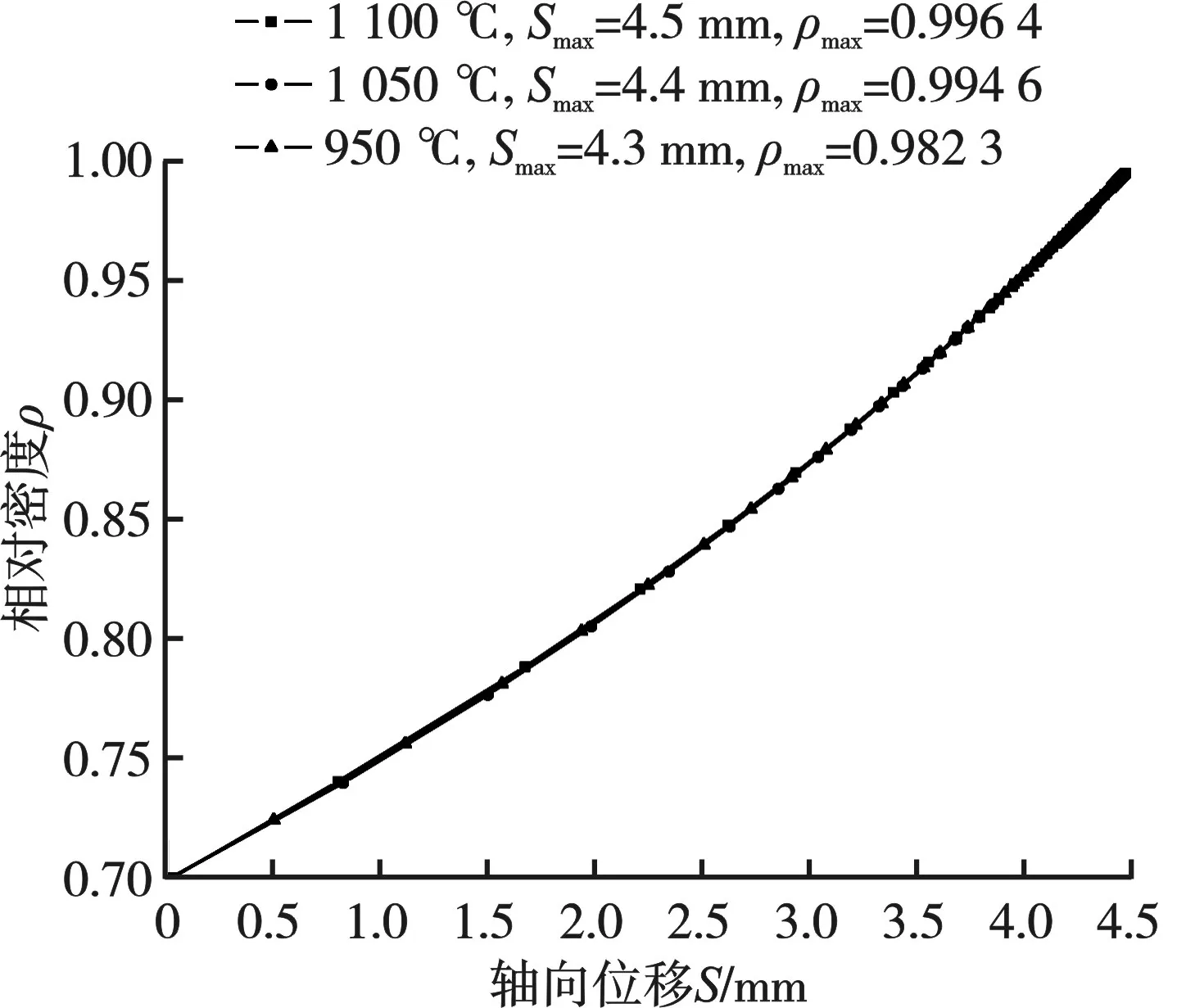

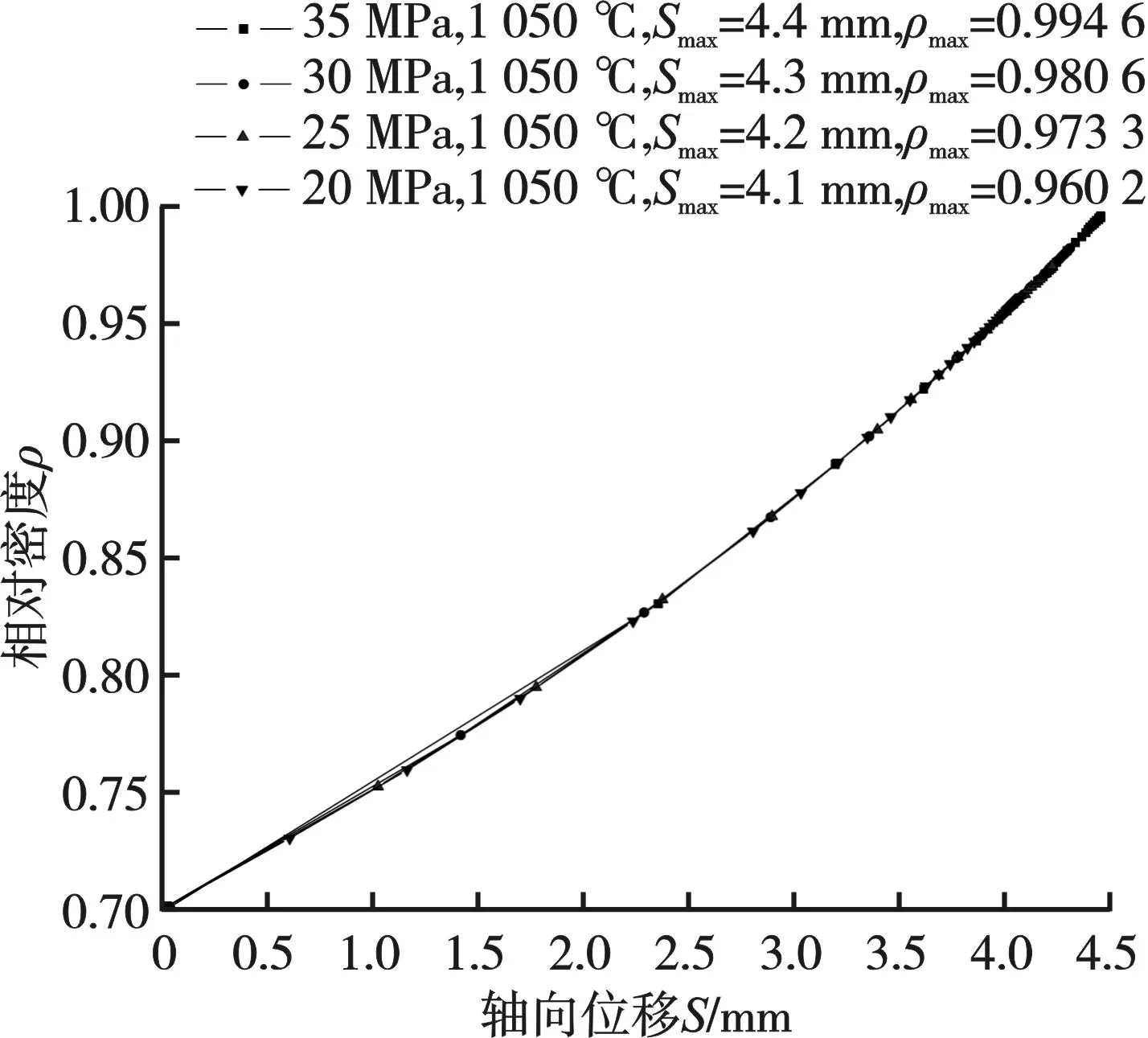

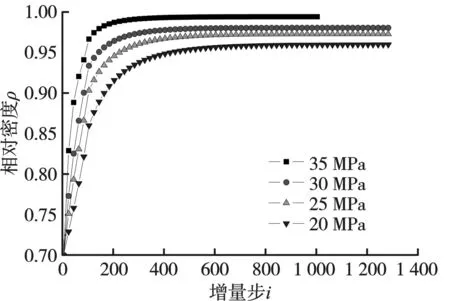

为了研究温度和压力因素对烧结合金的相对密度的影响规律,选取烧结坯料中心部位与上压头接触点(节点977)作为研究对象。图6为烧结压力为35 MPa时节点977轴向位移与相对密度的变化曲线,温度升高,轴向位移增大,粉末颗粒之间结合更紧密,原子扩散更充分,相对密度随之提高。在950℃/35 MPa/1 h条件下,最大轴向位移 Smax=4.3 mm,最大相对密度 ρmax=98.23%;1 050℃/35 MPa/1 h条件下,Smax=4.4 mm,ρmax=99.46%;1 100℃/35 MPa/1 h条件下,Smax=4.5 mm,ρmax=99.64%。图7为烧结压力为35 MPa时节点977在不同温度下相对密度的变化曲线。由图7可知,随着烧结时间的推移,相对密度随之增大,且相对密度的增大速率逐渐减小。随着温度的升高,粉末的相对密度也随之增大。当烧结温度为950℃时,烧结合金的相对密度为98.23%;烧结温度升至1 050℃时,烧结合金的相对密度为99.46%,提高了1.23%;当温度为1 100℃时,烧结合金的相对密度为99.64%,仅提高0.18%,可以看出,随着烧结温度的继续升高,烧结合金的相对密度呈增大趋势;但当烧结温度为1 050℃时,烧结合金的相对密度的变化很小,说明1 050℃与1 100℃烧结体相对密度接近致密状态。

图5 不同烧结温度下的相对密度分布云图Fig.5 Distribution of relative density at different sintering temperatures

图6 不同烧结温度下节点977的相对密度随轴向位移的曲线变化Fig.6 Curve variation of relative density of node 977 with anxial displacement at different sintering temperature

图7 不同烧结温度下的相对密度随增量步的曲线变化Fig.7 Curve variation of relative density with increment at different sintering temperatures

2.2.2 压力对粉末冶金Ti-22Al-25Nb合金相对密度的影响

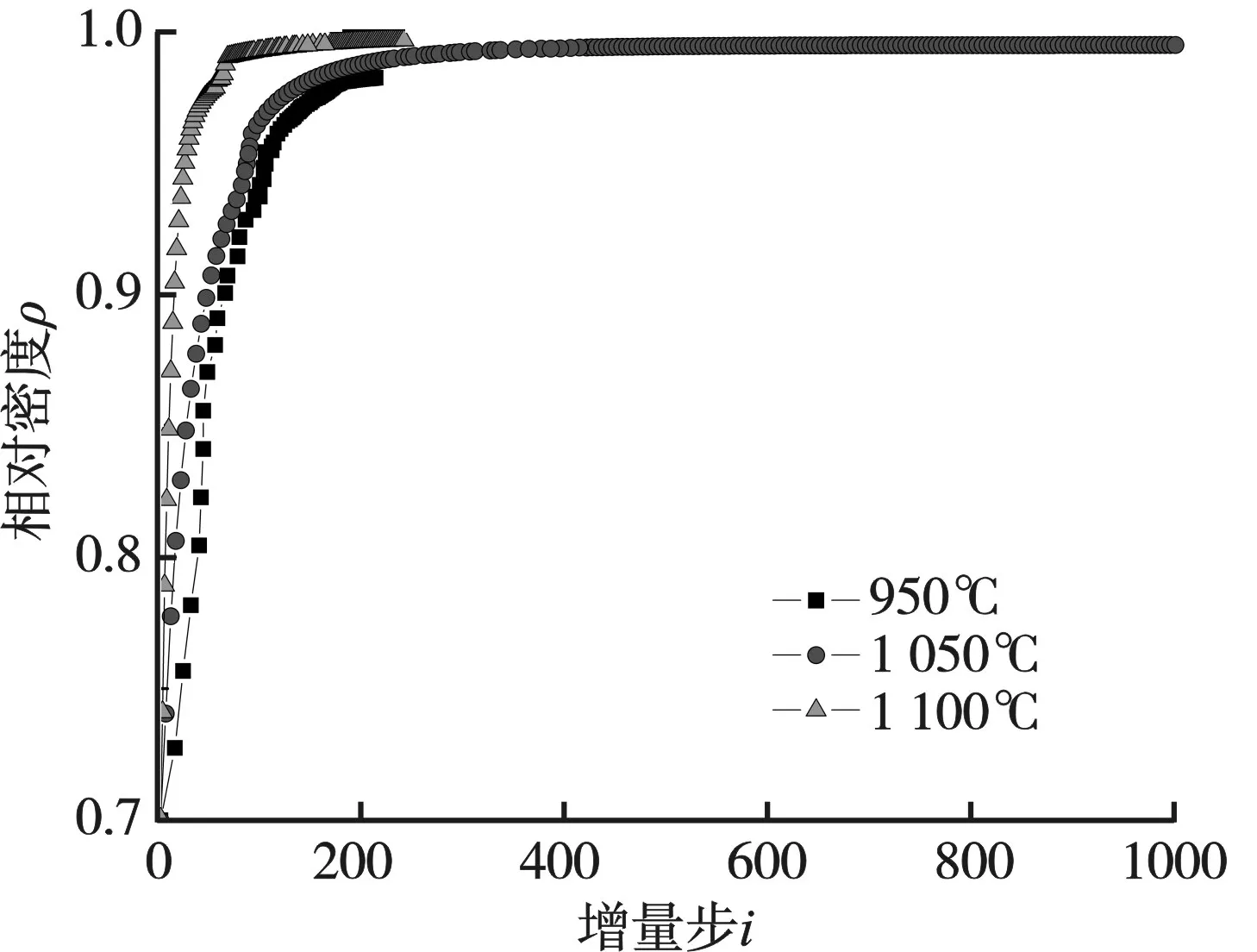

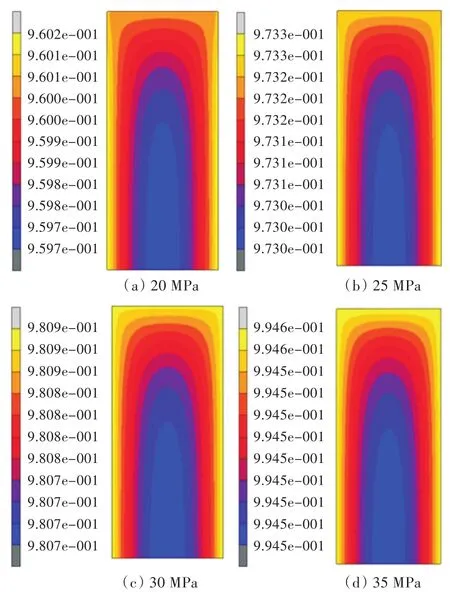

除温度对烧结合金的相对密度有显著影响外,施加压力可促进粉末颗粒之间的流动,发生塑性变形,增大粉末颗粒之间的结合力,进而提升烧结合金的相对密度。分析烧结温度1 050℃、烧结时间1 h、不同烧结压力条件下对烧结合金的相对密度的影响,相对密度分布云图见图8。由图8a可以发现,沿轴向来看,高的相对密度区域主要集中在压头附近,其最大值为96.02%;中心部位相对密度最小,为95.97%。沿径向来看,最大相对密度出现在模具内壁边缘处,其值为96.01%。由图8可知,烧结压力从20 MPa增至35 MPa,随着烧结压力的增大,烧结坯料的相对密度也随之增大,烧结坯料逐渐接近致密状态,相对密度值分别为96.02%、97.33%、98.09%、99.46%。图9为不同烧结压力下的节点977的相对密度随轴向位移的变化曲线。由图9可以明显发现,烧结温度不变,增大烧结压力,烧结合金相对密度呈递增趋势。在1 050℃/35 MPa/1 h条件下,粉末的相对密度最大,达到99.46%,接近致密。图10为烧结温度为1 050℃时节点977在不同烧结压力下的相对密度变化曲线。由图10可知,随着烧结时间的推移,烧结坯料的相对密度前期增长迅速,后期缓慢增加。此外,随着烧结压力的增大,烧结合金的相对密度增加速率加快。

2.2.3 温度场分布

图8 不同烧结压力下的相对密度云图Fig.8 Distribution of relative density at different sintering pressures

图9 不同烧结压力下节点977的相对密度随轴向位移的变化曲线Fig.9 Variation curve of relative density of node 977 with anxial displacement at different sintering pressures

图10 不同烧结压力下的相对密度随增量步的变化曲线Fig.10 Variation curve of relative density varies with increment at different sintering pressures

图11 1 050℃/35 MPa/1 h烧结条件下温度分布云图Fig.11 Distribution of temperature under sintering conditions of 1 050℃/35 MPa/1 h

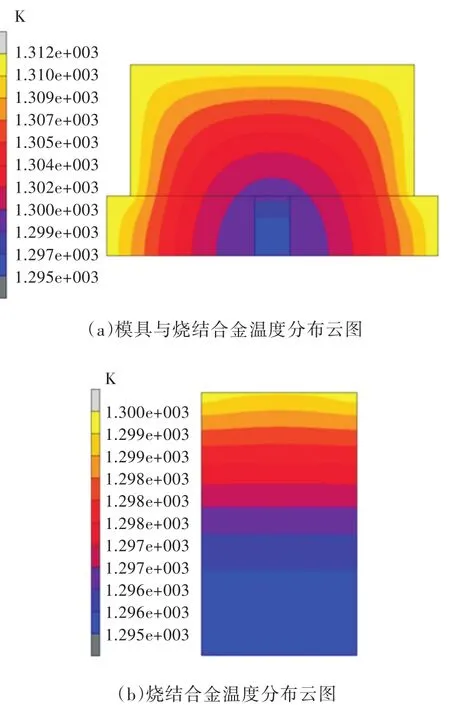

图11 为1 050℃/35 MPa/1 h烧结条件下温度场分布云图。由图11a可知,温度最高区域位于套筒和压头外端边缘。温度最高值为1 312 K,最低温度区域位于烧结合金内部,其值为1 295 K,差值仅为7 K,表明温度分布均匀。套筒和上下压头温度高于粉末的温度,这是由于炉腔由外向内进行热辐射传递。如图11b所示,烧结合金的温度场沿径向呈心部温度略低、边缘温度略高的趋势,其温度分布范围为1 295~1 300 K,最高温度值1 300 K位于烧结合金的边缘处,最低温度1 295 K位于其心部,径向温差仅为5 K,表明烧结合金内部的温度分布均匀。

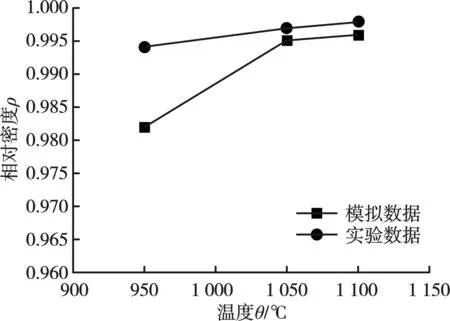

3 实验验证

为了验证烧结模拟结果的准确性,分别在950℃/35 MPa/1 h、1 050℃/35 MPa/1 h、1 100℃/35 MPa/1 h条件下进行热压烧结实验。采用阿基米德排水法测得烧结合金密度并与模拟结果进行对比,结果见图12。由图12可知,随着烧结温度的提高,烧结合金相对密度也随之增大。在950℃/1 h/35 MPa、1 050℃/1 h/35 MPa、1 100℃/1 h/35 MPa条件下,实际测得的相对密度分别为99.4%、99.7%、99.8%。与模拟相对密度数据相对比,分别相差1.2%、0.2%、0.2%。

图12 烧结合金相对密度实验结果与模拟数据对比Fig.12 Comparison of experimental results of relativedensity of sintered alloy with simulated data

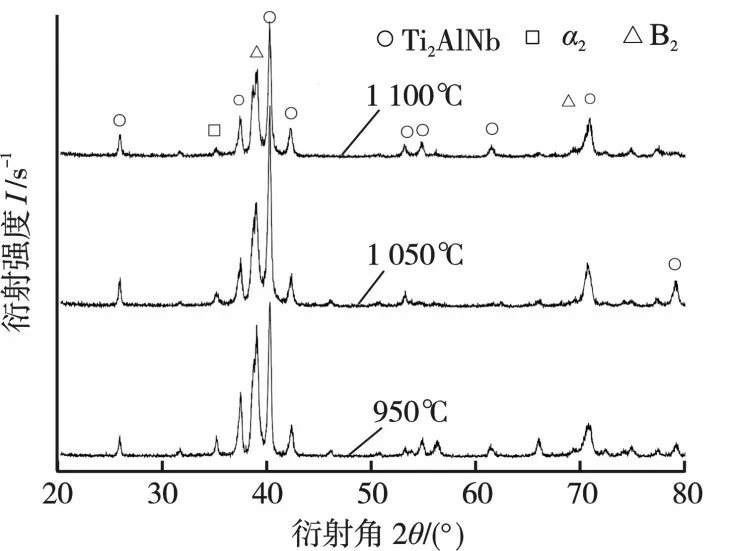

对不同温度烧结合金进行物相分析,其XRD图谱见图13。由图13可知,烧结合金均全由O相和B2相组成,同时也存在很少的α2相。此外,由图13可以发现,950℃烧结合金衍射峰峰值相对1 050℃烧结合金和1 100℃烧结合金衍射峰峰值较小,说明烧结温度低,晶粒细小。

图13 不同烧结温度下获得的烧结合金XRD图谱Fig.13 XRD patterns of hot-pressing sintered materials sintered at various temperatures

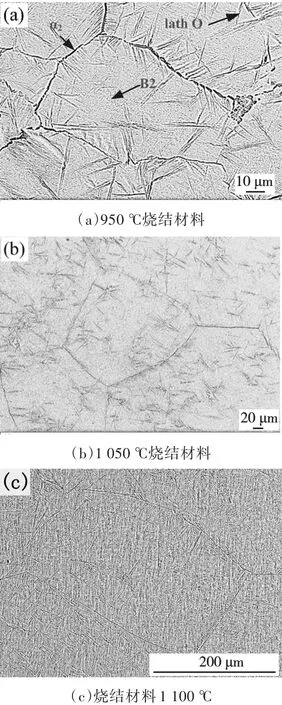

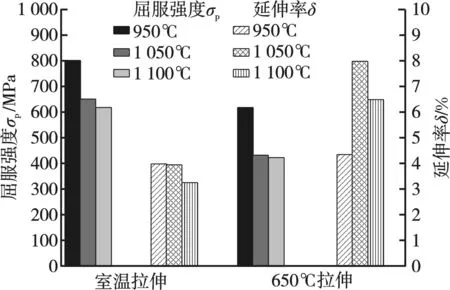

图14 为不同烧结温度下获得烧结合金的SEM图片。由图14a可观察到,950℃烧结合金其晶粒由粗大的等轴晶B2相基体、晶内的针状板条O相以及沿晶界分布的黑色α2相构成。由图14b、图14c可知,随着烧结温度升高,与950℃烧结合金相比,1 050℃烧结合金与1 100℃烧结合金的晶粒尺寸明显长大,B2相晶粒尺寸变得更加粗大。在1 050℃烧结合金与1 100℃烧结合金的晶粒内部也都有大量的O相析出,通过图13烧结合金的XRD图谱也可以明显观察到。对烧结坯料进行室温和650℃拉伸试验,数值统计结果见图15。由图15可知,室温下 950℃/35 MPa/1 h烧结合金的屈服强度最大,其值为799.58 MPa,延伸率为3.95%。随着烧结温度的提高,烧结合金的屈服强度和延伸率均有不同程度的降低。其中,1 050℃/35M Pa/1 h烧结合金的屈服强度和延伸率分别为649.31 MPa、3.91%。当拉伸温度增至650℃后,烧结合金的塑性得到改善。其中,1 050℃烧结合金展现出最佳的延伸率,其值为7.97%。综合室温和650℃拉伸试验结果,确定1 050℃/35 MPa/1 h条件下烧结的合金具有最优的综合力学性能。

图14 不同烧结温度下获得的烧结合金SEM图片Fig.14 SEM images of hot-pressing sintered materials sintered at various temperatures

图15 热压烧结Ti-22Al-25Nb合金的室温和650℃拉伸性能Fig.15 Tensile properties of hot-pressing sintered Ti-22Al-25Nb alloys at room temperature and 650℃

4 结论

(1)烧结合金的相对密度最大值位于压头附近,心部的相对密度最小。当压力一定时,随着烧结温度的升高,相对密度逐渐增大,1 050℃与1 100℃时烧结合金的相对密度接近致密,分别为99.46%和99.64%。当烧结温度一定时,烧结合金的相对密度随着烧结压力的增大而增大,烧结压力为35 MPa时相对密度达到最大,相对密度为99.5%。

(2)1 050℃/35 MPa/1 h条件下,模具与压头外边缘处温度最高,心部温度最低,温度值由外向内逐渐降低,温差为7 K,温度分布均匀。

(3)1 050℃/35 MPa/1 h烧结合金具有更优的综合力学性能,室温下,其屈服强度和延伸率分别为649.31 MPa、3.91%;650℃时,1 050℃烧结材料的屈服强度和延伸率分别为424.92 MPa、7.97%。

[1] BANERJEE D,GOGIA A K,NANDI T K,et al.A New Ordered Orthorhombic Phase in a Ti3AlNb Alloy[J].Acta Metallurgica,1988,36(4):871-882.

[2] SUBRAMANIAN P R,MENDIRATTA M G,DIMIDUK D M.The Development of Nb-based Advanced Inter⁃metallic Alloys for Structural Applications[J].Journal of Metallurgy,1996,48(1):33-38.

[3] 曾汉民.高技术新材料要览[M].北京:中国科学技术出版社,1993:119.ZENG Hanmin.High-tech New Materials[M].Beijing:China Science and Technology Press,1993:119.

[4] 陈国栋.高温合金[M].北京:冶金工业出版社,1988:38.CHEN Guodong.High Temperature Alloys[M].Bei⁃jing:Metallurgical Industry Press,1988:38.

[5] 张建伟,李世琼,梁晓波,等.Ti3Al和Ti2AlNb基合金的研究与应用[J].中国有色金属学报,2010,20(b10):336-341.ZHANG Jianwei,LI Shiqiong,LIANG Xiaobo,et al.Studies and Applications of Ti3Al and Ti2AlNb-based Alloys[J].Chinese Journal of Nonferrous Metals,2010,20(b10):336-341.

[6] KUHRT C,SCHROPF H,SCHULTZ L,et al.Mechani⁃cal Alloying for Strucutral Applications[C]//Materials Park.OH:ASM International,1993:189-195.

[7] WANG G X,DAHMS M.TiAl-based Alloys Prepared by Elemental Powder Metallurgy[J].International Jour⁃nal of Powder Metallurgy,1992,24(4):219-225.

[8] 梁宝岩,王明智.反应烧结制备Ti2AlN-TiN复合材料[J].燕山大学学报,2010,34(3):204-206.LIANG Baoyan,WANG Mingzhi.Preparation of Ti2AlN-TiN Composites by Reactive Sintering[J].Journal of Yanshan University,2010,34(3):204-206.

[9] 赵玉成,张文娜,宋文灿,等.Si_3N_4的结构状态对放电等离子烧结制备Sialon陶瓷的影响[J].燕山大学学报,2012,36(3):230-234.ZHAO Yucheng,ZHANG Wenna,SONG Wencan,et al.Effects of Structural State of Si_3N_4 on Sialon Ce⁃ramics Prepared by Spark Plasma Sintering[J].Jour⁃nal of Yanshan University,2012,36(3):230-234.

[10] WANG Y H,LIN J P,YUE-HUI H E,et al.Reac⁃tion Mechanism in High Nb Containing TiAl Alloy by Elemental Powder Metallurgy[J].Transactions of Nonferrous Metals Society of China,2006,6(4):853-857.

[11] 贾建刚,马勤,吕晋军,等.机械活化/热压Fe3Si有序金属间化合物的制备[J].兰州理工大学学报,2007,33(1):14-16.JIA Jiangang,MA Qin,LYU Jinjun,et al.Preparation of Ordered Activation of Fe3Si Ordered Intermetallics by Mechanical Activation/Hot Pressing[J].Journal of Lanzhou University of Technology,2007,33(1):14-16.

[12] WANG G,YANG J,JIAO X.Microstructure and Me⁃chanical Properties of Ti-22Al-25Nb Alloy Fabricat⁃ed by Elemental Powder Metallurgy[J].Materials Sci⁃ence&Engineering A,2016,654:69-76.

[13] WANG Y X,ZHANG K F,LI B Y.Microstructure and High Temperature Tensile Properties of Ti22Al25Nb Alloy Prepared by Reactive Sintering with Element Powders[J].Materials Science&Engi⁃neering A,2014,608(25):229-233.

[14] SMITH P R,ROSENBERGER A H,SHEPARD M J,et al.Review A P/M Approach for the Fabrication of an Orthorhombic Titanium Aluminide for MMC Ap⁃plications[J].Journal of Materials Science,2000,35(13):3169-3179.

[15] YOLTON C F,BECKMAN J P.Powder Metallurgy Processing and Properties of the Ordered Orthorhom⁃bic Alloy Ti-22at.%Al-23at.%Nb[J].Materials Sci⁃ence&Engineering A,1995,192/193(Part 2):597-603.

[16] 黄培云.粉末冶金原理[M].北京:冶金工业出版社,1982:334-340.HUANG Peiyun.The Principle of Powder Metallurgy[M].Beijing:Metallurgical Industry Press,1982:334-340.

[17] 王海涛,陈宏超,王鹏,等.放电等离子烧结制备高强度奥氏体不锈钢[J].燕山大学学报,2013,37(1):34-38.WANG Haitao,CHEN Hongchao,WANG Peng,et al.Preparation of High Strength Austenitic Stainless Steel by Spark Plasma Sintering[J].Journal of Yan⁃shan University,2013,37(1):34-38.

[18] 陈灿坤,刘少存,张洋,等.放电等离子烧结制备碳化钛块材研究[J].燕山大学学报,2012,36(4):320-323.CHEN Cankun,LIU Shaocun,ZHANG Yang,et al.Study on Preparation of Titanium Carbide Block by Spark Plasma Sintering[J].Journal of Yanshan Uni⁃versity,2012,36(4):320-323.

[19] KANG S J L.Sintering:Densification,Grain Growth,and Microstructure[M].Amsterdam:Elsevier Butter⁃worth-Heinemann,2005.

[20] BOEHLERT C J,MAJUMDAR B S,SEETHARA⁃MAN V,et al.The Microstructural Evolution in Ti-Al-Nb O+Bcc Orthorhombic Alloys[J].Metallurgi⁃cal and Materials Transactions A,1999,30(9):2305-2323.