转炉煤气放散自动分段式点火的节能安全控制

2018-06-02徐逸飞王建新

徐逸飞,王建新

(1.新疆八一钢铁股份有限公司,2.宝钢集团八钢公司制造管理部)

1 问题的提出

氧气顶吹转炉在冶炼过程中,会产生大量的转炉煤气。八钢公司第二炼钢厂有3座120t转炉,年产钢365万t,转炉煤气主要成分有CO、O2、CO2和N(还有少量H2),平均含量分别为59.4%、0.45%、17.5%、19.8%。煤气回收时,对煤气纯净度要求较高,必须保证回收煤气在煤气仓内的安全性。当转炉开始吹炼时,因无法保证煤气纯净度,煤气回收自动停止,正常情况下,此时的转炉煤气通过放散塔点燃后放散到大气中。如果放散点火未正常工作,煤气未点燃直接放散排入大气中,会导致周围区域煤气浓度超标,严重时会造成附近区域的人员CO中毒伤亡事故。转炉煤气放散是冶金企业生产中重大危险源,必须加以控制。为此,八钢第二炼钢厂成立攻关组,针对此问题开展攻关。

为了防止点火失败等问题,很多钢厂采用的办法是在点火口处使用较洁净、不易堵塞的中压焦炉煤气点长明火,煤气点燃后放散到大气中,这种方法很好消除了安全隐患。

这种转炉放散点火装置由放散煤气烧嘴、主点火嘴、立式直管防风式燃烧器、半导体高能点火器、火焰检测装置、操作控制柜及点火装置所需的各类控制阀组成。具有本地手动、远方手动和自动三种控制方式。本地手动控制方式时,可在本地柜完成手动单步点火,每座放散塔配置一个本地柜,包含三套点火装置,火焰通过热电偶温度检测可在本地柜面板上显示;远方手动通过风机房电气室点火控制柜门操作按钮进行操作,火焰通过热电偶温度检测也可显示在柜门面板上;自动控制方式时,可在电气室自动完成放散点火。转炉煤气放散长明火燃烧示意图见图1。

2 改造前转炉煤气放散点火系统概况

图1 转炉煤气放散长明火燃烧示意图

转炉冶炼操作时,提前控制半导体高能点火器点燃放散塔助燃管中的焦炉煤气,使之长明火长期燃烧,直至停炉。如生产无长时间停炉或中断,均为长明火燃烧方式。

这种方法很好杜绝了煤气放散到大气中,消除了重大危险源,但是也有明显的不足之处:一是由于采用焦炉煤气,其理论燃烧温度高达2150℃[1],造成煤气放散装置的点火杆等部件经常烧坏,增加了维修维护费用;二是长明火燃烧方式浪费了大量能源,不符合现代工业节约能源、可持续发展的方针。

转炉生产过程中,既要考虑点火放散装置运行的可靠性,又要兼顾经济性。因此,对以焦炉煤气为燃气的点火放散系统进行了改造。

3 转炉煤气放散点火环节的节能安全控制

3.1 可行性分析

《炼钢安全规程》中规定“若煤气不能回收而向大气排放,烟囱上部应设自动点火装置。”其中,并未要求放散塔时刻点燃长明火。《冶金行业较大危险因素辨识与防范指导手册》和《工业企业煤气安全规程》中均无对煤气放散系统点火环节的长明火有明确要求。

煤气放散系统技术设计中对点火环节,也没有要求必须是长明火。

对比内地武钢、南钢同类型转炉系统,均采用分段自动点火方式。在转炉煤气回收及停炉冶炼间隙,关闭长明火气源。开炉时再打开气源,,执行点火操作。

技术攻关组讨论分析,如果将点火环节的长明火改动为分段自动点火方式,硬件投入少,自动化控制程序改动较小。

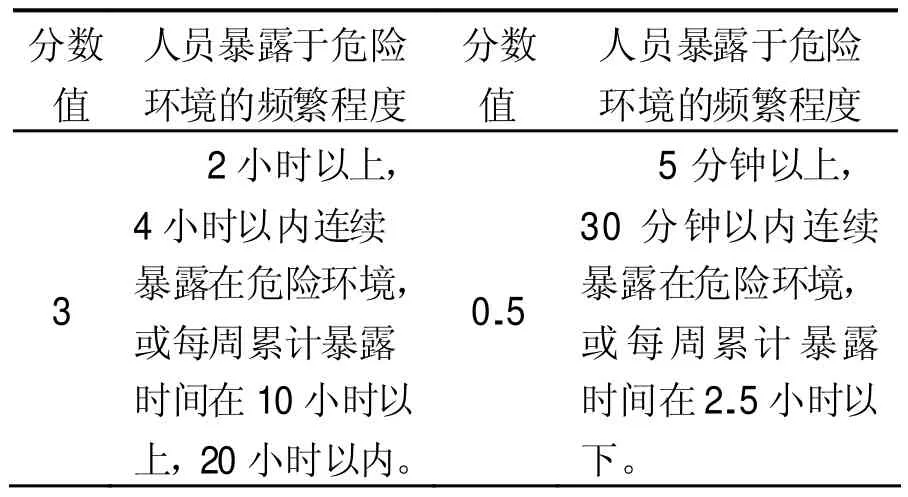

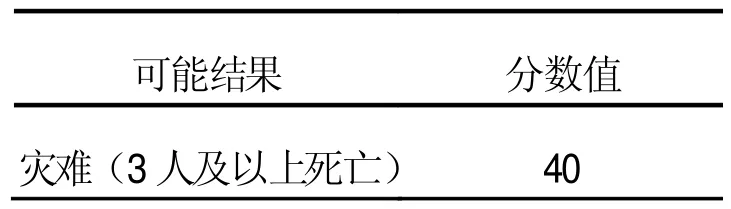

使用格雷厄姆法对作业条件危险性进行了评价,见表1、表2、表3、表4。

D表示作业条件危险性;L、E、C代表危险性的三个因素。

表1 发生事故或危险事件的可能性,用L表示

表2 人出现在这种危险环境的时间,用E表示

表3 发生事故可能产生的后果,用符号C 表示

表4 危险性等级分数(D值)

自动分段式点火方式的风险等级D=0.5×3×40=60,为Ⅳ风险,属于可承受风险。

使用格雷厄姆法对作业条件危险性进行评价,自动分段式点火方式的风险等级为Ⅳ风险,属于可承受风险。可以在现场实施。

3.2 自动分段式点火方案及实施

攻关小组制定了初步技术方案后,邀请专家及有关单位参加自动分段式点火方案实施论证专题会。分别对设备的安全联锁、煤气放散点火失败的应急处置等方案进行论证,确定了最终技术方案。

技术方案确定后,在设备硬件、软件方面进行了改造。

硬件方面:对现场设备改造,在三座转炉自动点火装置系统的各自煤气管道上加装流量计(以前为整体流量),独立控制,当某座转炉停止冶炼及煤气符合回收条件不放散时,该座转炉的焦炉煤气阀关闭,确保节能降耗,其它转炉生产不受影响。

软件方面:对软件程序控制进行了改进和调试,增加一些联锁保护方式,通过测试达到方案的自动点火控制要求。

在转炉冶炼初期,当气体中杂质及O2含量不符合煤气回收条件时,煤气回收自动停止,三通切断阀由回收位转到放散位,执行点火程序,此时的转炉煤气通过放散塔点燃后放散到大气中。

举例说明:放散点火控制程序,当转炉主控室计算机下达“冶炼开始”信号,一次风机转速大于1000r/min,氧气阀打开到位、氧枪枪位低于7200mm,氧气流量大于3000m3/h,焦炉煤气阀打开,点火装置自动点火,温度热电偶检测到温度大于80℃,说明点火成功。如自动点火未成功,联锁控制提枪终止冶炼。

图2 自动点火流程图

在转炉冶炼过程中,煤气回收条件满足时,此时三通阀组打开到回收位,开始回收煤气,自动关闭焦炉煤气阀,放散停止,点火熄灭,一个点火周期结束。自动点火流程图见图2。

3.3 自动分段式点火的节能安全控制

(1)冶炼条件满足,启动自动分段式点火方式,焦炉煤气阀打开,点火装置自动点火,两只点火枪同时点火,间隔5s后再次点火,共循环3次。

(2)在放散塔口设置三只温度热电偶(火焰检测装置)检测,当温度均大于80℃,点火成功。如三只热电偶温度检测有一只未达到80℃,联锁报警氧枪提枪终止冶炼。

(3)在放散塔旁安装监视探头,监视画面信号接入冶炼操作室,画面可清晰看出自动点火是否成功,可随时启动手动点火模式。

4 实施效果

在煤气放散自动分段式点火控制实施时,在第二炼钢厂煤气放散塔两侧风向、下风向处安排专人用检测仪器对周围区域煤气浓度进行了为期一周的实测。实测结果显示煤气浓度为零,煤气放散自动分段式点火效果较好,达到预期效果。

第二炼钢厂自转炉煤气放散系统自动分段式点火实施以来,未发生点火故障及煤气放散泄漏事故,在安全生产的前提下,节约了大量能源。

第二炼钢厂有3座120t转炉,年产量365万t。三座放散塔点火均采用焦炉煤气长明火助燃的方式,助燃焦炉煤气流量为450m3/h。点火方式改进后,根据测算,若在转炉煤气回收和停炉冶炼间隙时间关闭长明火,可节约助燃焦炉煤气用量60%~70%。

改造后第二炼钢厂全年可节省焦炉煤气256.2万m3。

5 结语

企业生产安全工作不能独立于生产和效益之外,应该是在安全的保障下生产,在安全生产的前提下创造效益。第二炼钢厂实施转炉煤气放散系统自动分段式点火效果明显,既保证安全生产,又节约了大量能源,符合国家要求的节能降耗、绿色生产的方针政策要求。

[1]李尚刚等.干法除尘净煤气放散系统在莱钢的应用与实践.2013年全国冶金燃气专业年会论文集:85.