中厚板倍尺坯全纵轧生产探究

2018-06-02王伟朱豪闫梦江孔鹏

王伟,朱豪,闫梦江,孔鹏

(新疆八一钢铁股份有限公司)

1 前言

八钢中厚板产线为提高产能及效率提升,主要从坯型优化和坯型拓展两方面着手进行工艺探索,实现倍尺坯全纵轧生产,从而达到提高板坯单重、提高生产效率的目的。文章介绍了倍尺坯全纵轧生产实践过程。

2 坯型拓展

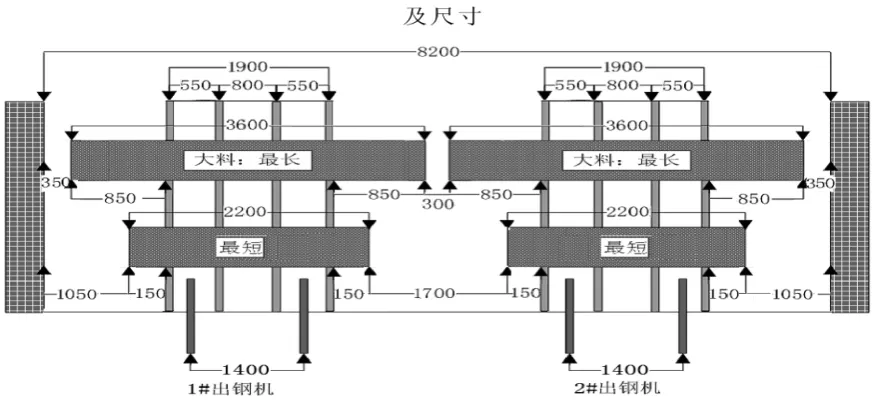

如图1所示,八钢公司中厚板3#步进加热炉设计为板坯并排布置,板坯与同一侧两根固定梁接触,板坯在固定梁上两侧悬空,设计板坯长度范围2200~3600mm。

按双排布料的模式下,装炉坯料尺寸按最大设计,如图1所示。在此基础之上按照单排布料的方式进行优化。由于受到步进梁间距的限制,坯料尺寸在长度4100~6100mm无法装炉,为此将入炉板坯长度尺寸拓展为:3900~4100/6100~7500mm,可增加两种坯型,见表1。

图1 中厚板3#加热炉结构及尺寸

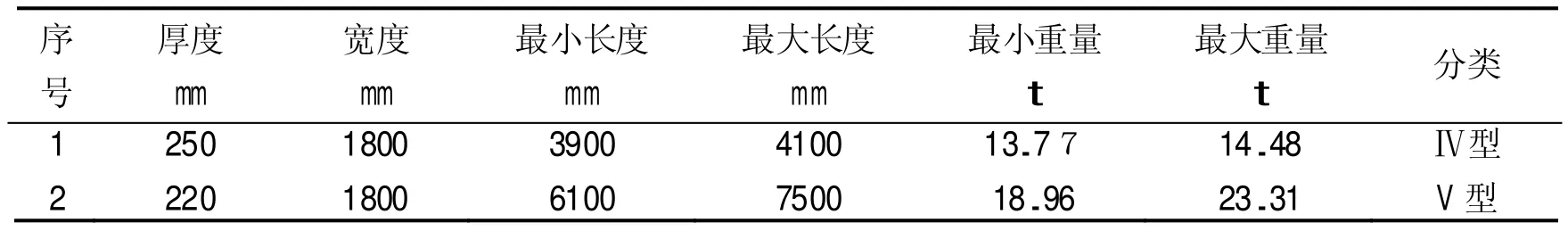

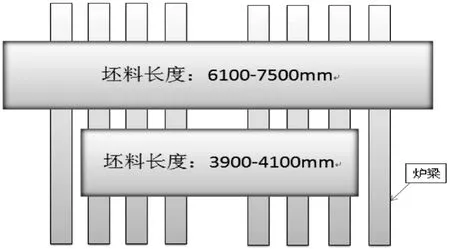

表1 拓展坯型尺寸及分类

通过对比3#加热炉炉型设计参数,如按单排布料的方式,当前长度为3900~4100/6100~7500的坯型满足进炉条件,如图2所示。

图2 倍尺坯单排布料示意图

3 倍尺坯单排布料工艺技术方案

针对Q235B钢种进行了倍尺坯单排布料轧制测试,要保证同步性轧制。

3.1 生产计划

根据测试方案,首先对坯料设计组板公式进行修改,以便倍尺坯能按照正常合同流程组板、下发轧制计划。

3.2 板坯入炉和加热

板坯上料和装出炉时,要核对出钢记号、钢种、成分、板坯号、数量、三维尺寸及外观质量。装钢时操作人员在现场进行板坯定位,防止板坯跑偏,并检查板坯在炉内运行情况,避免板坯在炉内走偏、挂炉墙炉梁等。加热工艺参数按相应钢种的工艺上限执行,保证加热时间大于180min。出钢采用出钢机双排联动,将板坯从炉内平稳移除,放在出炉辊道上。

3.3 轧制规程及轧制

轧前预排轧制规程,根据坯型和成品规格及控轧工艺要求,设定待温厚度和待温温度,保证轧制道次稳定。轧制采用全纵轧不转钢,粗轧开轧温度按1100~1150℃设定,开轧前确认板坯尺寸、待温厚度、待温温度、终轧温度、道次压下量等符合工艺要求。精轧开轧温度和终轧温度按高温计实测值控制,优先保证终轧温度。控制翘扣头系数调整时,保证钢板头尾平直,当轧制翘口头较大时,末道次增加手动平整道次,辊缝按大于成品厚度3~5mm控制。测量中间坯两侧厚度差,保证两侧厚度差≤1mm,控制翘倾斜系数保证钢板侧弯受控。

3.4 热矫直及分段

在热矫直机后进行人工一次描号,测量并记录每块钢板的厚度,以及头部、中部、尾部宽度数值,信息反馈至精轧机操作人员。在进行热分段时,调整火焰割枪的速度,以便钢板能够快速分段后送上冷床,保证钢板得到均匀冷却。

3.5 精整过程

在轧制50mm厚度以下钢板时,正常情况下通过剪切线剪切、取样、喷印、入库。对于厚度大于50mm的钢板,转火切线进入火切工序。轧制热矫直后不分段的厚钢板,需在冷床出口人工分段后做钢板翻钢检查。

4 过程实绩

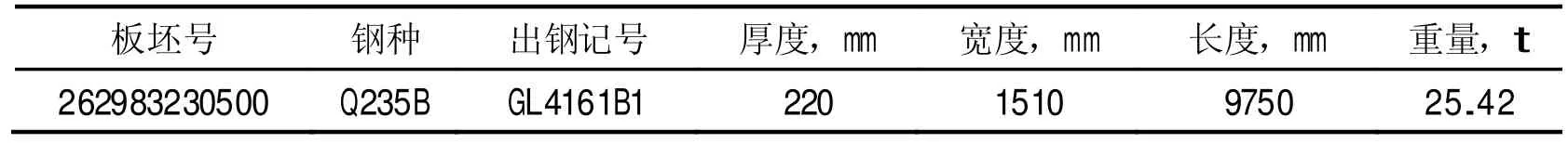

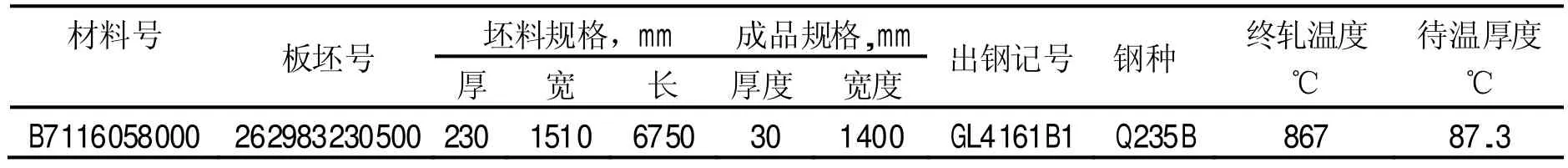

测试板坯规格见表2。

表2 全纵轧制试板坯规格

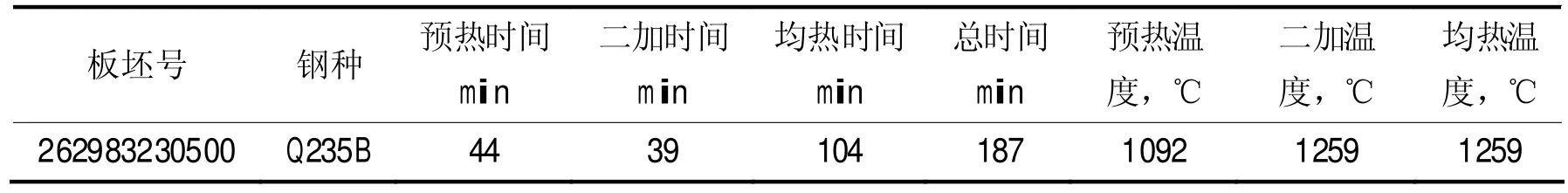

4.1 加热实绩

倍尺坯加热方式采用单排布料,当板坯重量大于20t时,板坯之间间隔为板坯宽度的0.2倍,以保证板坯充分加热、温度均匀。可计算出出钢记号GL4161B1最小在炉时间180min。如表3所示,测试时加热时间187min,各加热段温度控制都在工艺要求范围内。板坯采用两侧出钢机同步出钢操作,在运送过程中出钢机电流等参数状态均正常,出钢机运行平稳。

表3 全纵轧测试板加热实绩

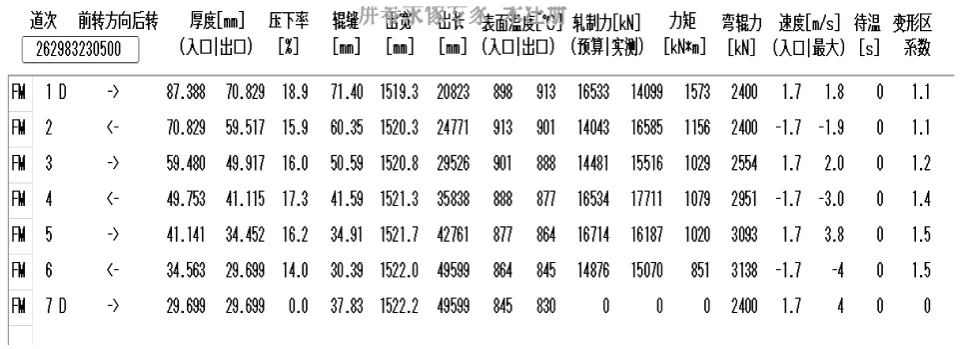

4.2 轧制实绩

本次测试粗轧、精轧模型预设均为7道次,轧制力和力矩负荷较小,轧机能力完全满足轧制需求。根据实时数据检测,工艺过程温度控制也均处在正常范围,精轧轧制完成后钢板板形良好,各阶段温度数据如表4所示。轧制规格见图3。

图3 测试板坯轧制规程

表4 全纵轧测试板轧制实绩

4.2 产品性能

出钢记号GL4161B1主要用于生产厚度规格为28~32mm的Q235B钢板,平均屈服强度为280MPa,平均抗拉强度为430MPa,平均延伸率为33%,平均冲击功153J。

本次采用全纵轧生产的钢板性能实绩如表5所示,性能情况同以往定尺坯纵横轧结果相差不大,且从性能数据来看拥有足够的富余量。

表5 全纵轧测试板性能实绩

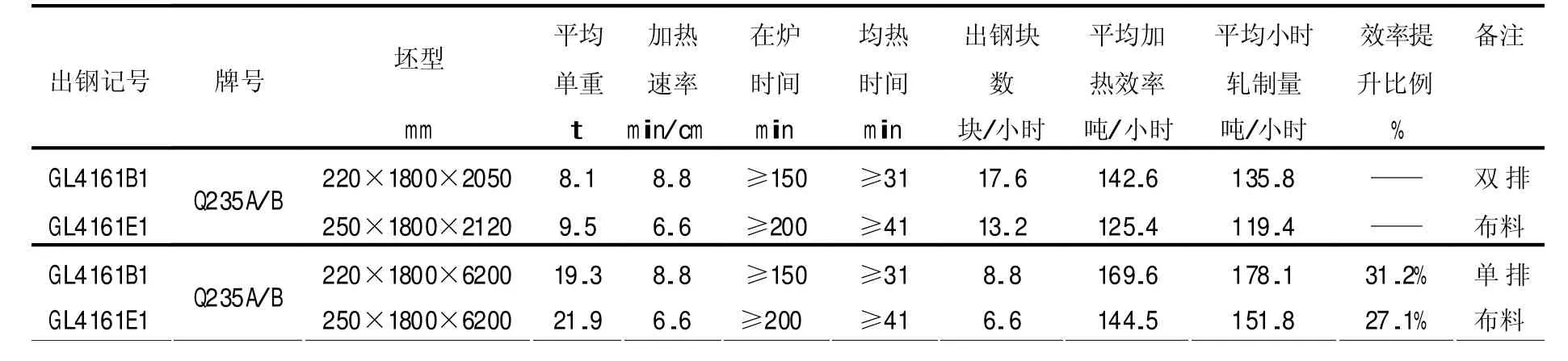

5 效率分析

对于倍尺坯长度在6100~7500mm采用单排加热的全纵轧生产,由于坯料尺寸增大,板坯在炉时间会大大增加,这种情况下会出现轧制能力大于加热能力的问题。所以一般来说,此时的加热能力能够代表目前整条产线的生产能力。

根据单排布料方式及不同出钢记号加热工艺,计算出对应出钢记号的小时出钢块数,即可得到平均加热效率、平均小时轧制量。按照长度在6100~7500mm倍尺坯全纵轧模式生产,整条产线生产效率高了27.1%~32.7%,如表6所示。

表6 加热效率对比

6 结束语

中厚板倍尺坯全纵轧模式是提升整体效率的一种全新尝试,后期将在布料方式方面进一步优化。从测试效果来看需要对炉内映像跟踪程序进行修改,以进一步开发完善单排影像入炉及信息跟踪功能,为阴极坯生产、3#加热炉取代小料坯型等方面做准备,最终形成完善的中厚板倍尺坯全纵轧生产模式,拓宽产品规格,提升生产效率。

[1] 周士奎。影响中厚板成材率量化分析及主要措施,科学时代,2012.11.

[2] 梁立棉,张国滨.坯料设计在提高中厚板成材率中的应用,河北理工学院学报,2007.