风电钢厚板低温轧制板形翘曲原因分析及改进

2018-06-02孔鹏陈晓山李进宝王伟吕斌陈扬

孔鹏,陈晓山,李进宝,王伟,吕斌,陈扬

(新疆八一钢铁股份有限公司)

1 前言

根据市场需要八钢中厚板产线拓展产品规格,风电钢板轧制厚度由最大50mm拓展至80mm,为了保证钢板力学性能,此钢种在轧制过程中需要低温轧制,因钢板变形抗力、轧制力、轧制扭矩、轧机冲击负荷等急剧增加,在实际生产初期精轧阶段出现了翘头造成轧废,轧废率达到44.4%。翘扣头问题极大限制了八钢中厚板风电板产品规格的拓展。

在中厚板轧制过程中钢板头尾部弯曲变形的产生机理复杂,其影响因素很多,如轧件在厚度方向上、下表面温度分布不均、压下率不同、轧件的摩擦条件不一致和上、下辊径不同导致的辊面线速度不同,轧制线高度和轧件人口中心高度不一致,都将引起轧件头部翘曲,而且涉及到多个关联因素的影响,如工艺参数、设备参数和电气参数等【1】【3】。

经过参阅相关文献及参考同类型钢厂的轧制经验【2】,从以下方面查找问题:(1)轧件上下表温差;(2)轧制中间坯长度;(3)轧件咬入时上下辊速度;(4)轧制线高度;(5)轧制速度。

2 问题查找

精轧机阶段翘头钢板见图1,翘头形成的表现为钢板的下表延伸大于上表延伸,图2所示。

图1 精轧机阶段钢板翘头

图2 钢板翘头演示

2.1关于轧件上下表温差

采用对比法进行排查,对比加热炉温度控制工艺及实际温度;使用高温枪对于轧制中间坯上下表温度实际情况进行测量,见表1、表2。

表1 加热炉温度控制工艺要求

表2 中间坯上下表温度

通过表1和表2中数据可以看出,加热炉出钢时钢板上表温度高出下表温度20℃,但经过粗轧机轧制后上下表温度减至10℃,随着待温时间的逐步增加,钢板的上下表温度发生反转,在待温末期阶段,钢板的下表温度高出上表温度近30℃。根据轧钢原理,此种现象会造成下辊压入轧件的深度大于上辊压入轧件的深度,相同时间内轧件下表面的金属延伸量大,使轧出的中间坯向上弯曲造成翘头,此块钢板在轧制过程中发生了翘头现象如图2所示。

由此得出轧件上下表温度差为造成钢板翘头的重要原因之一,其中精轧机除鳞可以实现上下单独除鳞,进而可以依靠下表面单向除鳞的方式来调整钢板的上下表温差,因此,轧制控制上下表温度差成为控制的手段之一。

2.2 轧制中间坯长度

根据宝钢的经验:轧制中间待温坯长度应大于轧辊周长,由于中间坯冷却不均匀,下表温度大于上表温度,外冷内热,坯子越短,越容易翘头,而且是通长,还要考虑到ski(翘扣头系数)死区长度,所以取值4.2m。对Q345EZ25轧制3个轧制周期内的数据(包括中间坯长度)进行统计分析,如表3所示。

表3 中间坯上下表温度

统计数据共计37块钢板,周期为3个轧制周期。通过表3中数据可以看出,轧废的钢板主要集中在第一周期与第二周期,平均中间坯长度为3996mm。轧制成功的在第三周期,平均中间坯长度为4696mm。统计第一周期与第二周期数据得出中间坯长度小于4200mm的轧废率达到44.4%。

由此得出轧件中间坯长度较短是造成钢板翘头的重要原因之一。

2.3 轧件咬入时上下辊速度

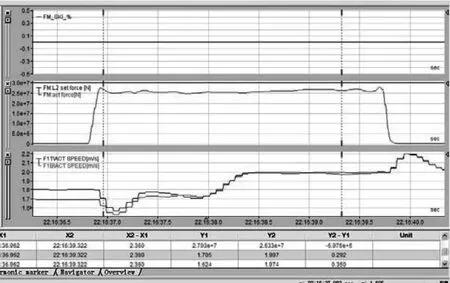

调取翘头轧废钢的PDA过程数据,如图3所示。在轧废钢咬入的瞬间,也就是翘扣头系数(ski%)起作用的时候,上下辊辊速基本一致,上辊辊速略微高于下辊辊速(高出0.023m/s),但现场表现为轧件上翘,不具备对应性。

图3 轧废PDA截图

由此得出轧件咬入时上下辊速度差不是造成钢板翘头的主要因素,但可以作为一项轧制控制手段。

2.4 轧制线高度

统计3个轧制周期内轧制Q345EZ25各钢板对应的轧制线高度如表4所示,3个轧制周期内共经历4副轧辊,轧制线高度与轧成率无直接对应关系,轧制线为负时有轧废也有轧成,轧制线为正时有轧废也有轧成。

表4 轧制线高度统计表

2.5 轧制速度控制

中厚板L2轧制模型的轧制速度模型设定分为咬钢、带载荷加速、减速低速抛钢的过程。由于轧制的前几道次钢板较短,若咬钢速度、加速度设定过大,则造成轧制速度达不到最大速度就抛钢,因此在减速的时候变形速率会发生变化,使钢板纵向应力分布不均匀,造成钢板的翘曲。

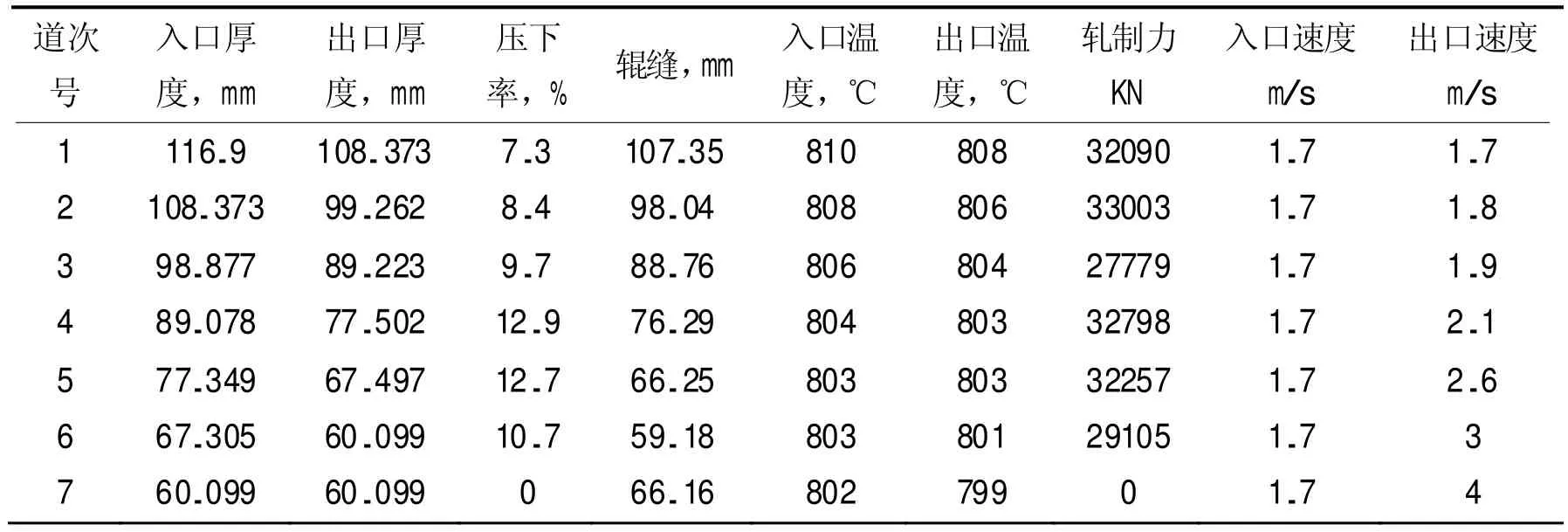

采用降低速度(降低咬钢速度至1.7m/s和加速度0.1m/s2)进行测试,测试结果非常理想,未出现翘头轧废现象,改进前后精轧规程参数对比如表5与表6所示。

表5 轧废钢板规程

表6 降速测试钢板规程

3 改进措施

通过查找问题,借鉴宝钢股份轧制5000mm厚板生产线的经验,结合八钢中厚板厂装备能力,为解决精轧阶段翘头问题,对轧制工艺进行了改进。

(1)上下表温度控制:根据3#加热炉平焰烧嘴和热电偶位置对炉温检测和钢温的影响,严格按表1的加热工艺控制各段上下部温度,在厚板前后安排10~16块Q235B低质量要求钢板过渡,保证板坯温度均匀;完善冷却水系统,更换精轧机除鳞喷射阀,调小预充水;恢复精轧机侧喷水,减少钢板表面残水;辊道冷却水在轧制前开至最大,轧机冷却水上辊系按40%~60%开度设定,下辊系按100%~120%开度设定。

(2)轧制中间坯长度设定:中间坯长度应大于4.2m,可在轧制工艺许可范围内修改待温厚度,不能满足的应回炉处理。

(3)轧制速度控制:粗轧阶段各道次压下率>5%,采用恒速轧制(1.7m/s)。精轧阶段在厚度大于100mm前采用恒速轧制(1.7m/s),道次压下率大于5%。另100mm以下按最大咬钢速度1.7m/s、最大轧制速度2.5m/s、加速度0.5m/s2轧制。

4 效果

现场生产严格按照改进措施执行,轧制厚规格风电钢再未发生因为翘头导致的轧废现象,轧制过程稳定,板形平直,轧成率100%。截止2017年8月,共生产50~80mm厚规格风电钢94块1081t,未出现翘头轧废现象。板形实拍如图4所示。

图4 成品钢板板型

5 结束语

钢板的轧制过程是一个复杂的过程,因此钢板初始应力状态、温度分布、轧制速度设定、压下制度设置等设计不当都是引起钢板翘头的因素,并且这些因素交叉影响、交互作用,单独控制及调整某一项因素都无法完全保证头部平直。八钢中厚板通过对现场过程基础数据统计分析,并且从五个方向查找风电钢厚板板形翘曲问题,并制定了控制措施,应用到批量轧制过程中,效果明显,翘头轧废现象大大降低。成功拓展了八钢中厚板风电板产品规格,提高了风电钢的市场占有率。

[1] 王玉姝,徐海,等.中厚板卷轧制过程中翘头原因分析和解决办法【J】.宽厚板,2006,(5).

[2] 贾春秀,曲正刚.中厚板轧制过程中轧件头部翘曲的影响因素和控制办法【J】.鞍山科技大学学报,2006.

[3] 廖波,肖福仁.中厚板轧制过程中头部弯曲的成因分析及控制【J】.东北大学学报,2007,(11).