缝翼操纵齿轮齿条虚拟弯曲疲劳耐久性分析

2018-05-31郝红武

郝红武

(西安航空学院 飞行器学院,西安 710077)

0 引 言

飞机的前缘缝翼在起飞、降落中起到提高飞机升力、改善飞行性能的重要作用。现代客机和运输机均采用可操纵的前伸缝翼,齿轮齿条机构由于占用空间小、驱动形式简单、重量轻而用作缝翼作动装置[1-3]。缝翼沿着翼展方向通常是分段的(单侧为3~5段),每段由两副齿轮齿条机构驱动,每副齿轮齿条机构的安装位置称作站位。机翼的后掠和上翘,每段缝翼承受的气动载荷折算到齿轮齿条机构上的扭矩不同,所以各站位齿轮齿条机构大小不一,沿着翼展方向由内向外逐渐变小。各段缝翼偏转速度低且各要求同步运动,机翼前缘舱空间有限,载荷工况复杂[4],不仅要考虑缝翼的正常操纵载荷和故障载荷,还要考虑减重以及耐久性问题,各方面设计参数制约较多,不仅要求设计的各站位齿轮齿条机构满足缝翼的运动的同步协调性和减重要求,同时从结构完整性[5]的角度必须满足耐久性要求。

传统保证耐久性的方法是根据齿轮齿根弯曲疲劳强度、齿面接触疲劳强度要求设计齿轮齿条机构,要把耐久性设计和损伤容限设计作为主要设计准则,而且其耐久性使用寿命应大于设计使用寿命。设计完成后按照相关标准进行疲劳耐久性考核验证试验[6-8]。但是,影响疲劳耐久性的因素很多[9-11],难以达到最佳设计结果。随着产品数字化设计技术、CAE技术的发展和疲劳理论的深入研究,国内外已对缝翼操纵齿轮齿条机构的设计以及齿轮副的虚拟疲劳耐久性分析进行了研究,其中刘世丽[1]、黄建国[2]从静强度、多段运动协调性角度研究了设计方法及技巧,未涉及疲劳耐久性的研究;S.Krishna Lok等[12]研究了在各种虚拟加载下的齿轮疲劳寿命;张延杰等[13]利用虚拟疲劳寿命分析方法研究了齿廓偏差对齿轮疲劳寿命的影响,未涉及缝翼操纵齿轮齿条机构的复杂工况。

本文通过缝翼操纵齿轮齿条机构的工况载荷分析,结合其有限元静强度分析结果和材料的弯曲S-N 曲线,对缝翼操纵齿轮齿条进行虚拟弯曲疲劳耐久性寿命分析,并研究表面质量对弯曲疲劳耐久性寿命的影响。

1 缝翼齿轮齿条载荷分析

由于前缘缝翼是在飞机起飞和降落过程中进行收放,其操纵机构(齿轮齿条)必须提供足够的扭矩以克服缝翼舵面上的气动载荷。同时,还要考虑故障时齿轮齿条所承受的载荷。因此,缝翼齿轮齿条机构的载荷可以分为正常操纵载荷和故障状态载荷两类。

1.1 正常操纵载荷

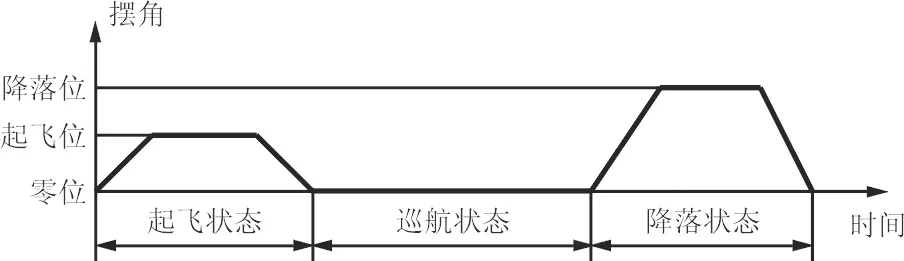

飞机的前缘缝翼的收放运动是在飞机起飞和降落时进行的,若将一个起落作为一个工作循环,则其工作过程如图1所示。

图1 缝翼一个工作循环

飞机起飞时,齿轮齿条机构正向驱动,缝翼打开,打开至起飞位时由刹车制动使缝翼及其操作机构停止运动;当飞机进入巡航状态时,刹车松开,齿轮齿条机构反向驱动,缝翼收起至零位,刹车制动;当飞机降落时,刹车松开,齿轮齿条机构正向驱动,缝翼打开,打开至降落位时由刹车制动使缝翼及其操作机构停止运动;飞机落地后刹车松开,齿轮齿条机构反向驱动,缝翼收起至零位后刹车制动。可见,缝翼在一个工作循环过程中包含4次运动和4次制动,其中,起飞位和降落位是由气动设计和缝道参数确定的。

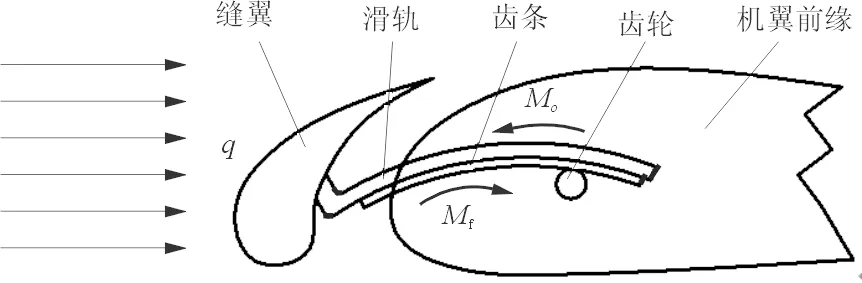

对于齿轮齿条操纵机构,有三种工作状态,即打开、收起和制动。缝翼在打开时的受力示意图如图2所示。

图2 缝翼操纵机构受力示意图

缝翼打开时齿条上的转矩平衡式可表示为

Mo=Mq+Mf

(1)

式中:Mo为旋转作动器传递到齿条上的操纵转矩;Mq为作用在缝翼舵面上的分布气动载荷(q)等效到齿条上的转矩;Mf为滑轨摩擦转矩。此时,Mo为动力转矩,而Mq与Mf为阻转矩。

缝翼收起时Mq与齿条运动方向一致,变为动力转矩,此时齿条上的转矩平衡式可表示为

Mo+Mq=Mf

(2)

缝翼制动时齿条上的转矩平衡式可表示为

MB+Mf=Mq

(3)

式中:MB为刹车提供的制动转矩。

1.2 故障状态载荷

缝翼齿轮齿条操纵机构的故障状态载荷属于随机载荷,主要包括三类故障载荷:

(1) 传动链断开故障载荷 某段缝翼的一条操纵机构传动链的某个环节(作动器、齿轮、齿条)断开时,缝翼舵面停止,处于故障把持状态,另一个作动器则承受两个作动器强度载荷之和。

(2) 转矩限制器设定的最大转矩 考虑低温情况下运动阻力大而在操纵机构传动链中设置转矩限制器(过载转矩通常为最大操纵载荷的2.7~4倍)作为过载保护装置。

(3) 作动器卡死时的有效限制转矩 当某段缝翼的一条操纵机构传动链的某个环节断开、另一个作动器仍然驱动缝翼舵面运动时,由于单侧驱动导致舵面产生偏斜进而卡死,则传动链断开,故障载荷和断开侧转矩限制器的过载转矩都作用在完好一侧的作动器上。

这三类故障载荷均直接传递到齿轮齿条机构上,在缝翼齿轮齿条操纵机构静强度设计时,取这三类故障载荷中的最大值以满足结构静强度要求。故障载荷属于随机载荷,且在其寿命期内仅可能出现一次,不属于循环载荷,因此在疲劳耐久性设计时,只需要考虑正常操纵载荷。

1.3 作用在轮齿上的力

不考虑故障状态载荷,缝翼齿轮齿条操纵机构不同位置的轮齿在正常工作时承受的切向力载荷Ft也不同。

1.3.1 缝翼运动时轮齿的齿根弯曲应力

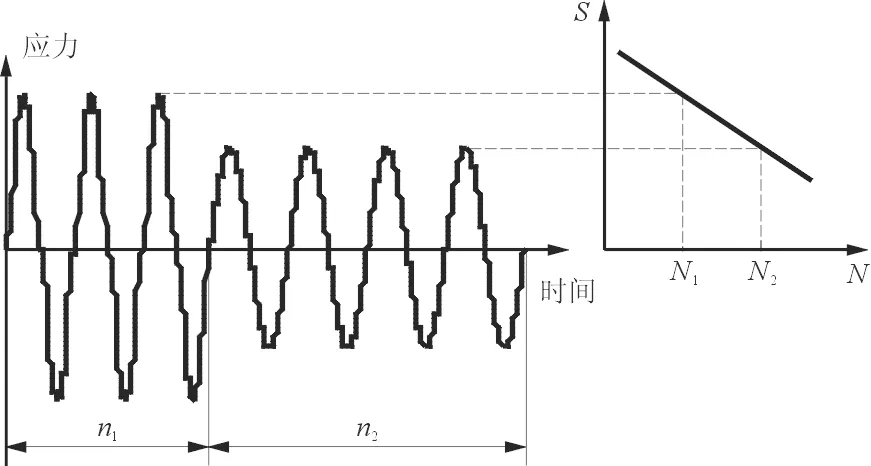

轮齿在切向力载荷Ft的作用下,对于齿条上的轮齿(边缘除外),每个轮齿在一个起落中啮合4次,即2个应力循环(如图3所示);对于齿轮上的每个轮齿在一个起落中的应力循环次数需要根据齿轮齿条机构的传动比和齿条摆角大小进行计算。

图3 齿条轮齿一个起落的应力循环

1.3.2 缝翼制动时轮齿的齿根弯曲应力

齿轮齿条的轮齿在缝翼起飞位、降落位和零位承受制动把持载荷和气动载荷,且作用在相应位置相同的轮齿上,此时特定轮齿上承受的载荷可以认为是静载荷。

综上分析,缝翼操纵机构的齿轮齿条工况复杂,承受交变载荷,造成结构疲劳,因此齿轮齿条的设计必须符合耐久性准则。

2 疲劳耐久性虚拟分析的基本原理

耐久性是实现飞机结构完整性的重要内容,使机体在使用和维修期间,其耐久性能力足以抵抗疲劳开裂、腐蚀、高温退化、分层和磨损及外来物损伤,且不降低机体的使用和维修能力,并对使用寿命、使用方法等不造成有害的影响。而传统的耐久性设计难以一次达到理想设计,要么是欠缺设计,要么是过头设计,而且设计周期长。

2.1 疲劳寿命预估原理

疲劳寿命预估是产品设计阶段保证耐久性和损伤容限的有效方法,工程上有三种基本的疲劳寿命预估的方法。

2.1.1 名义应力法

名义应力法即S-N法,是以应力和应力集中系数为参数,通过材料的S-N曲线得出零件(结构)的S-N曲线,然后利用疲劳损伤累积理论进行疲劳寿命预估,例如Miner法则:

(4)

式中:λ为估算寿命;D为疲劳总损伤;ni为第i级应力水平下的循环次数;Ni为第i级应力水平下的寿命;m为加载应力水平级数。

如果假设飞机缝翼齿轮齿条操纵机构中齿条的轮齿承受两种循环载荷(起飞和降落),即组合载荷块,由于S-N法不考虑载荷历程的顺序,则齿条轮齿的组合载荷块如图4所示,利用Miner法则计算寿命如式(5)所示。

图4 齿条轮齿的组合载荷块

(5)

式中:λ为估算寿命;D为疲劳总损伤;n1、n2分别为高、低应力水平下的循环次数;N1、N2分别为高、低应力水平下的寿命。

2.1.2 局部应变法

局部应变法即e-N法,也称裂纹起始寿命法,以Manson-Coffin公式为材料疲劳性能曲线,以应力集中处的局部点应力作为衡量结构受载严重程度的参数,即

(6)

2.1.3 裂纹扩展寿命法

裂纹扩展寿命法即LEFM(Linear Elastic Fracture Mechanics),通过应力强度因子和裂纹扩展速率之间的关系,利用断裂力学方法预测疲劳寿命,主要应用于损伤容限设计。裂纹扩展速率公式(即Paris公式)为

(7)

式中:a为裂纹长度;N为循环次数;ΔK为应力强度幅;C、m为材料常数。

2.2 疲劳耐久性工程方法

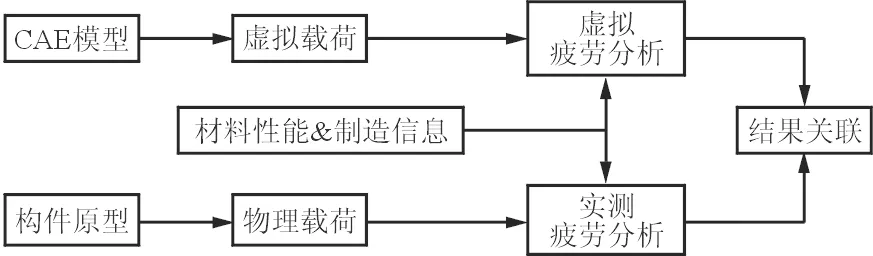

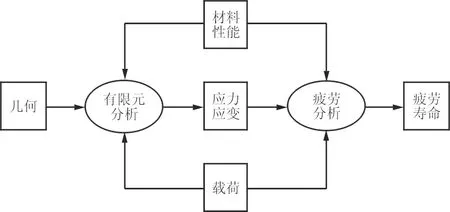

现代疲劳耐久性工程方法是一种一体化解决疲劳问题的策略,以寿命为设计目标,在设计阶段应用疲劳理论进行寿命分析、优化设计;用试验关联验证理论,用理论指导试验,如图5所示。

图5 疲劳耐久性工程方法框图

一体化的疲劳耐久性工程方法主要包括以下三个步骤:

(1) 以设计载荷为输入、寿命为目标进行结构设计,进而进行结构有限元分析和虚拟疲劳分析;

(2) 制作结构原型样件,根据工况测量实际载荷,得到载荷时间历程数据,进行实测疲劳分析;

(3) 将虚拟疲劳分析结果与实测疲劳分析结果进行关联,判定结构设计结果是否需要进一步优化。

2.3 虚拟疲劳耐久性分析

根据疲劳理论,无论是名义应力法还是局部应变法,均需要载荷(应力或应变)的时间历程。在虚拟疲劳耐久性分析中,以结构有限元分析的结果(应力或应变)作为输入,通过一定的疲劳分析模型计算疲劳寿命,如图6所示。

图6 虚拟疲劳耐久性分析流程图

在图6中的疲劳分析算法模型中,名义应力法有Goodman法、Gerber法、Soderberg法等,局部应变法有Morrow法、SmithWatsonTopper法、Interpolate法等。

3 缝翼齿轮齿条的虚拟疲劳分析

若缝翼齿轮齿条机构的传动比为18,根据载荷分析,其设计载荷转换到齿轮上的转矩为2 000 Nm,设计寿命40 000飞行小时,采用ANSYS与nCode进行虚拟疲劳分析。

3.1 分析条件

3.1.1 工件材料及热处理状态

工件材料选择超高强度钢4340M(抗拉强度为1 980 MPa),热处理状态为淬火。

3.1.2 表面参数

表面加工方式为磨齿加工,表面粗糙度Rz为3.2 μm(约Ra0.4 μm),对寿命的影响以表面粗糙度因子KR作为损伤因子,如式(8)所示:

(8)

式中:Rz为表面粗糙度(μm);σb为材料抗拉强度(MPa)。

表面处理方式为喷丸,使齿面得到强化,产生表面残余压应力以延缓疲劳裂纹的萌生,进而提高疲劳寿命,此处分析保守取其系数为1.1。

3.2 齿轮齿条有限元分析

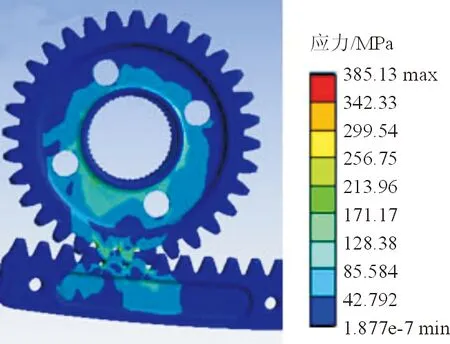

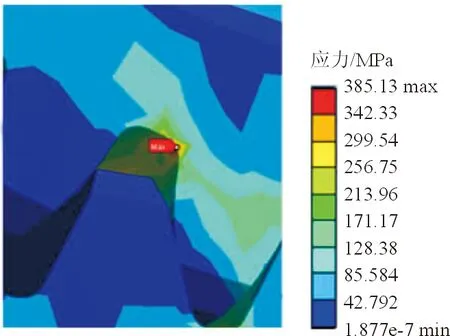

齿轮齿条的结构有限元分析根据其几何模型、材料性能、载荷以及边界条件进行分析。分析过程不在此赘述,主要利用其分析结果(结果文件为.rst文件),如图7所示。分析结果采用等效应力表示,最大应力发生在齿轮的齿根处,该应力为385.13 MPa。

(a) 齿轮齿条应力分布

(b) 齿根最大应力位置

3.3 虚拟疲劳分析

nCode中的DesignLife是一个面向过程、基于有限元的疲劳分析包,用于识别危险点位置并计算疲劳寿命。nCode提供强大灵活的分析引擎,可进行应力-寿命计算、应变-寿命计算焊接疲劳计算以及断裂分析计算。

在nCode的Designlife分析包中,按照图6的流程,建立的虚拟疲劳分析模型如图8所示。

图8 虚拟疲劳分析模型

3.3.1 输 入

虚拟疲劳分析模型中需要输入的信息有几何模型、有限元应力结果、材料性能、制造信息、载荷时间历程等。其中,有限元输入模块(FEInput)中包含几何模型、有限元应力结果;应力-寿命分析模块(SNAnalysis)中包含材料性能、制造信息、载荷时间历程。

在SNAnalysis中,设置材料名称及相关性能参数,即可生成该材料的近似S-N曲线(如图9所示);根据零件的制造信息设置表面处理状态和表面粗糙度等相关系数;通过有限元应力结果和应力比生成载荷时间历程。

图9 生成的材料弯曲S-N曲线

3.3.2 分 析

由于缝翼的齿轮齿条机构是直齿传动,齿根应力为单轴应力,在SNAnalysis中采用Goodman算法进行疲劳寿命计算。Goodman方法是一种考虑平均应力效应的疲劳寿命估算方法,即Goodman直线方程,如式(8)所示:

(8)

式中:σa为应力幅;σ-1为疲劳极限;σm为平均应力;σb为抗拉强度。

首先以表面粗糙度因子为1.00进行分析,然后分别以0.96、0.90、0.84进行分析。应力集中、尺寸效应等影响因素由于篇幅不再分析。

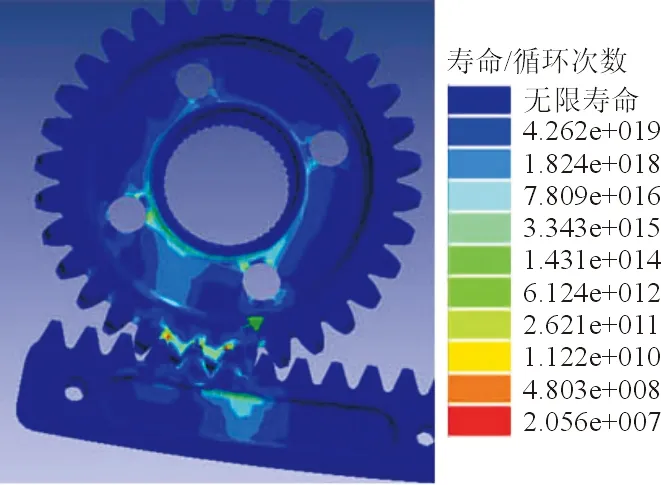

3.3.3 输 出

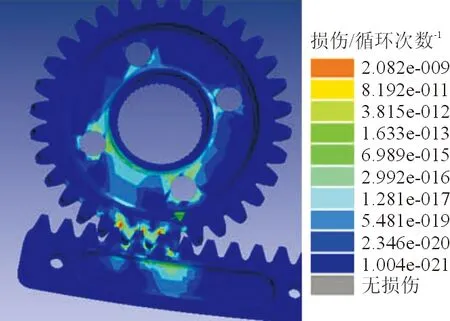

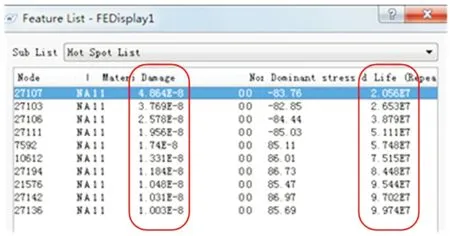

nCode有多种分析结果输出和显示的形式,其中数值显示模块(DataValueDisplay)以表格形式显示寿命计算结果;云图显示模块(FEDisplay)以云图的形式显示疲劳寿命计算结果(可以是损伤或寿命),如图10所示(表面粗糙度因子为1.00);而危险点探测模块(HotSpotDetection)则可以探测最危险的10个单元节点,均在齿轮齿根处, 如图11所示(表面粗糙度因子为1.00)。

(a) 寿 命

(b) 损 伤

图11 齿轮齿条疲劳危险点探测

3.4 分析结果与评价

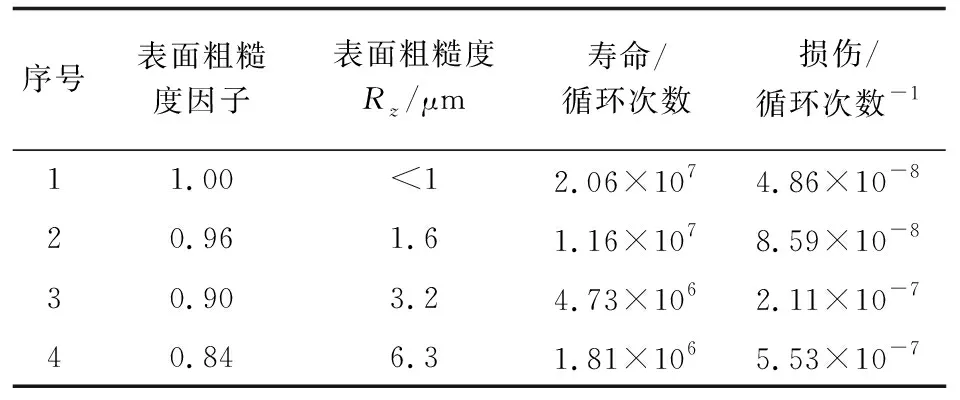

不同的表面粗糙度因子,对应的计算寿命如表1所示。

表1 不同表面粗糙度因子对应的疲劳寿命

从表1可以看出:表面粗糙度越小,疲劳寿命越长。

由于缝翼操纵机构的设计寿命为40 000飞行小时,折合20 000个起落,每个起落齿轮轮齿的应力循环参数为4次,考虑4倍分散系数,则轮齿的设计寿命是3.2×105个循环。当齿轮齿条经过磨削后,其表面粗糙度Rz为3.2 μm(约Ra0.4 μm),此时虚拟疲劳寿命分析的结果为4.73×106个循环,远大于设计寿命,可在保证结构和运动协调性的基础上调整齿轮齿条参数,并实测疲劳分析,通过结果关联进一步优化设计。

4 结 论

(1) 采用虚拟疲劳分析可以缩短缝翼齿轮齿条机构的设计周期。

(2) 随着表面粗糙度的减小,齿轮齿条机构寿命增大。

(3) 齿条的寿命大于齿轮的寿命,同时一个起落中齿条的应力循环次数少于齿轮的应力循环次数,故设计制造时只要保证齿轮的寿命,齿条必然满足寿命要求。

同时,采用虚拟疲劳耐久性分析,可以在设计阶段合理进行结构设计、材料选择、制造技术要求的制定。

[1] 刘世丽. 前缘缝翼操纵齿轮齿条设计方法[J]. 航空科学技术, 2014, 25(9): 33-36.

Liu Shili. Method on the design of leading-edge slat pinions and racks[J]. Aeronautical Science & Technology, 2014, 25(9): 33-36.(in Chinese)

[2] 黄建国. 现代飞机前缘缝翼作动装置——齿轮-齿条的设计技巧[J]. 民用飞机设计与研究, 2013(2): 48-52.

Huang Jianguo. Leading edge slat actuating unit of modern civil aircraft-The design technique of pinion-rack[J]. Civil Aircraft Design & Research, 2013(2): 48-52.(in Chinese)

[3] 冯军. 民机襟缝翼运动机构可靠性设计[M]. 西安: 西北工业大学出版社, 2015: 26-42.

Feng Jun. Reliability design of the flaperon motion mechanism of civil aircraft[M]. Xi’an: Northwestern Polytechnical University Press, 2015: 26-42.(in Chinese)

[4] 刘磊. 阵风载荷减缓系统故障分析[J].飞行力学, 2017, 35(4): 29-33.

Liu Lei. Study on failure modes of gust load alleviation system[J]. Flight Dynamics, 2017, 35(4): 29-33.(in Chinese)

[5] 屈玉池, 晁祥林, 陈琪. 飞机结构完整性研究现状及发展方向[J]. 飞行力学, 2005, 23(3): 9-12.

Qu Yuchi, Hao Xianglin, Chen Qi. Current status and trends of aircraft structural integrity[J]. Flight Dynamics, 2005, 23(3): 9-12.(in Chinese)

[6] 祁倩, 王永, 刘世军, 等. 42CrMo调质及表面淬火渐开线齿轮弯曲疲劳强度试验[J]. 机械传动, 2010, 34(9): 69-71.

Qi Qian, Wang Yong, Liu Shijun, et al. Experiment on bending fatigue strength of the 42CrMo through hardening and surface hardening involute gear[J]. Journal of Mechanical Transmission, 2010, 34(9): 69-71.(in Chinese)

[7] 中国人民解放军总装备部. GJB 67.6A-2008 军用飞机结构强度规范, 第6部分: 重复载荷、耐久性和损伤容限[S]. 北京: 总装备部军标出版发行部, 2008: 22-26.

PLA General Armament Department. GJB 67.6A-2008, Military airplane structural strength specification Part 6: Repeated loads, durability and damage tolerance[S]. Beijing: General Armament Department Military Standard Publishing Department, 2008: 22-26.(in Chinese)

[8] 杨谋存, 聂宏, 童明波. 基于应力严重系数和概率断裂力学的耐久性分析方法[J]. 中国机械工程, 2007, 18(17): 2079-2082.

Yang Moucun, Nie Hong, Tong Mingbo. Advanced durability analysis method based on stress serious factor and probabilistic fracture mechanism approach[J]. China Mechanical Engineering, 2007, 18(17): 2079-2082.(in Chinese)

[9] 徐颖强, 何大为, 钱管良. 航空齿轮弯曲疲劳寿命预测方法的探讨[J]. 航空动力学报, 1997, 12(2): 136-138.

Xu Yingqiang, He Dawei, Qian Guanliang. Research on bending fatigue life prediction method of aircraft gears[J]. Journal of Aerospace Power, 1997, 12(2): 136-138.(in Chinese)

[10] 陶晋, 边新孝, 卢梅, 等. 轮齿显微组织对齿轮弯曲疲劳寿命影响的分析[J]. 机械科学与技术, 2003, 22(增刊1): 170-172.

Tao Jin, Bian Xinxiao, Lu Mei, et al. Analysis on gear metallograph influence on bend fatigue life[J]. Mechanical Science and Technology for Aerospace Engineering, 2003, 22(S1): 170-172.(in Chinese)

[11] George A Pantazopoulos. Bending fatigue failure of a helical pinion bevel gear[J]. Journal of Failure Analysis and Prevention, 2015, 15(2): 219-226.

[12] S Krishna Lok, Manoj J, VanamUpendranath. Prescience life of landing gear using multiaxial fatigue numerical analysis[C]. Amsterdam: Procedia Engineering, 2014.

[13] 张延杰, 吴训成, 张珏成. 基于载荷谱的斜齿轮副疲劳性能研究[J]. 机械强度, 2017, 39(3): 712-718.

Zhang YanJie, Wu Xuncheng, Zhang Juecheng. Research on the fatigue performance of helical gear pair based on load spectrum[J]. Journal of Mechanical Strength, 2017, 39(3): 712-718.(in Chinese)