喷雾造粒氧化硅微球的致密化烧结研究

2018-05-28朱建锋

赵 婷, 卫 丹, 秦 毅, 朱建锋

(陕西科技大学 材料科学与工程学院, 陕西 西安 710021)

0 引言

氧化硅粉体可用于涂料、颜料、复合材料、催化剂载体、电子封装材料等领域[1,2],呈规则球形的氧化硅微球相比通常的氧化硅粉体还具有一些特殊的用途,如树脂基牙科充填材料的填料、液晶显示器分级层的位阻材料[3-5].

目前,制备氧化硅粉体的方法主要有溶胶沉淀法、化学沉淀法、共沸蒸馏法、微乳液法、喷雾造粒法等.相比于其他方法,喷雾造粒法所制备的粉体的粒度分布广,制粉效率高[6-9].但是,喷雾造粒法所制备的微球仅仅纳米二氧化硅粉体通过范德华力结合的聚合体,粉体微球的强度特别差,所以微球的后期热处理就十分必要.大批量的颗粒粉末烧结可以采用流动式快速烧结方法,比如气浮式烧结法,通过气体的吹动造成颗粒间的不断微动,避免颗粒粘连[10].但是这些方法对于实验室的小批量试验不太适合.对于喷雾造粒的颗粒的静态烧结来说,由于在对颗粒进行致密化烧结过程中,在微球内部的纳米颗粒通过扩散实现致密化的同时,在微球表面纳米颗粒相互接触部分也会发生扩散而导致微球产生颈部连接.如果能在微球发生轻微粘连的时候将粘连打破,就可以将进一步发生粘连的温度提高.因此在一定的温度烧结后,及时破坏微球之间的粘连,进一步提高烧结温度,重复进行上述工艺,就有可能得到致密的烧结体,同时保持微球的独立性.

本文针对氧化硅微球的致密化过程中表面粘连造成的微球团聚和破坏,设计和研究分步逐渐提高煅烧温度的多步法微球烧结的工艺,获得完整和致密的氧化硅微球.在此研究的基础上,分析了氧化硅微球的致密化过程.

1 实验部分

1.1 原料及微球成型

实验采用高纯纳米氧化硅(纯度为99.9%,上海超威纳米科技有限公司)为原料.通过SEM观察统计原料粉体的粒度分布,得到粉体的平均粒径为30 nm.

微球的成型过程包括浆料配制以及喷雾造粒两个方面.用3 g聚丙烯酰铵做分散剂,将100 g二氧化硅粉末分散在900 g蒸馏水中, 用氨水(分析纯)调节溶液的pH值至9~11,最后球磨混合10 h制成喷雾造粒的浆料.将浆料泵入到英国Labplant公司SD-BASIC型喷雾造粒机进行喷雾造粒,获得粒径在1~15μm范围的氧化硅微球坯体.为了精确测量密度,使用模压(压力30 MPa)的坯体在不同温度进行烧结.

1.2 热处理

微球坯体的煅烧在硅碳棒电炉中进行,采用两种加热方式:(1)单次煅烧法.试样从室温以10 ℃/min的升温速度将样品直接加热到预定温度(1 050 ℃~1 200 ℃),冷却后取出粉体;(2)梯度煅烧法.以一定的温度间隔在1 060 ℃~1 190 ℃的温度范围内分五个温度(即1 060 ℃、1 100 ℃、1 130 ℃、1 160 ℃、1 190 ℃)依次煅烧,每次煅烧后将粉体手工研磨5~30 min,然后将粉体在干燥的情况下涂抹导电胶上,在其表面喷一层金颗粒,用S4800冷场发射扫描电镜以及Phenom proX桌面电镜观察微球的形貌,以保证微球分离的同时不破坏微球的完整性.

1.3 样品测试

煅烧后的样品用容量瓶法测定密度(氧化硅的理论密度采用2.2 g/cm3),对模压的坯体在不同温度烧结后的样品,使用阿基米德排水法测量密度.用日本HITAC公司生产的S4800型扫描电镜观察经煅烧处理后氧化硅微球的形貌及其分散性;在美国TA公司SDTQ600型综合热分析仪上进行微球的热分析.

2 结果与讨论

2.1 氧化硅微球在热处理过程中发生的变化

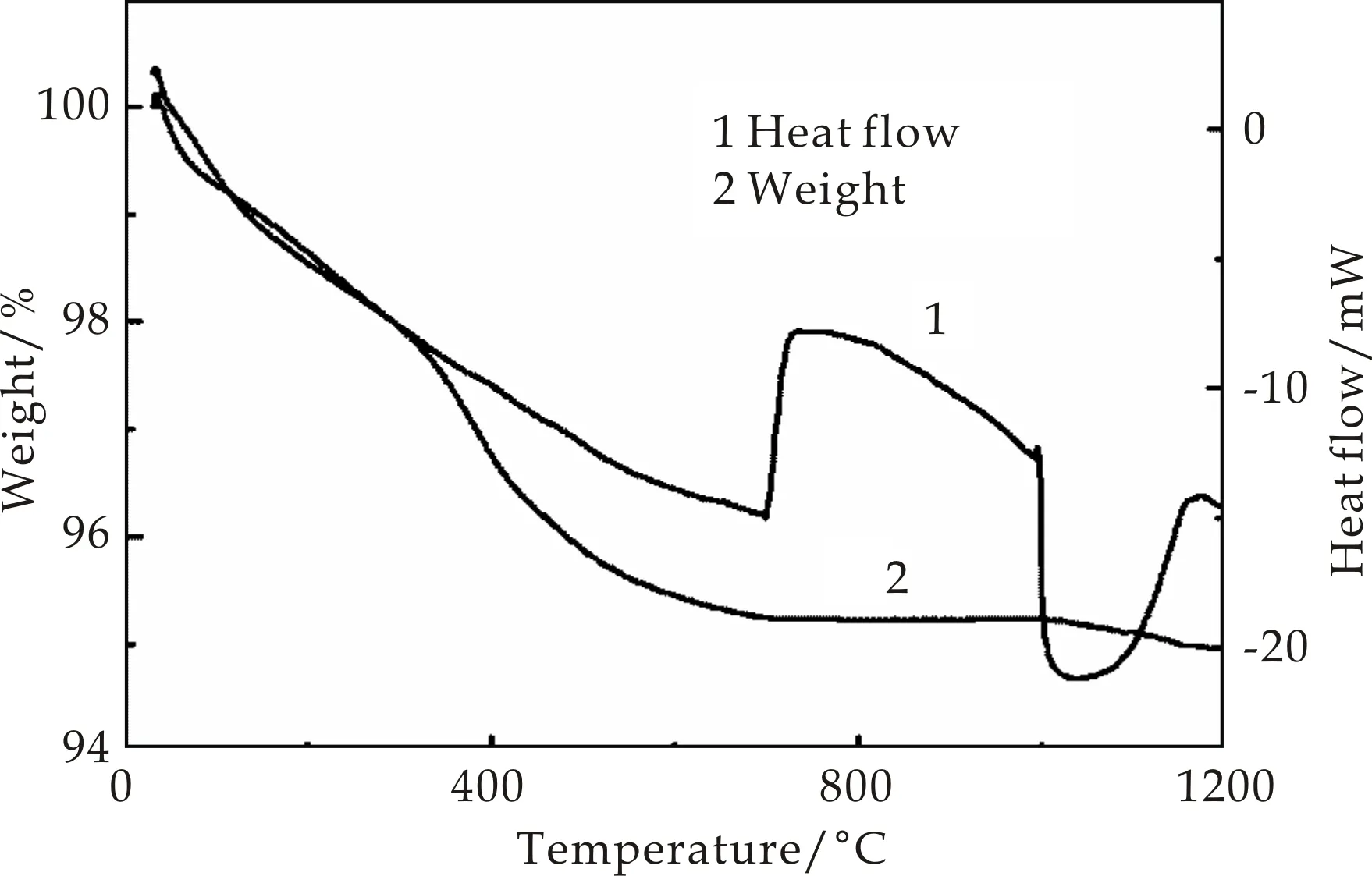

图1为喷雾造粒氧化硅微球的热重和热流曲线.由图1可以看出,在800 ℃之前,有一个连续失重过程,其中在300 ℃之前,主要是失去物理吸附水的过程[11];300 ℃~800 ℃的失重量大约为3%,接近配制浆料时添加的分散剂的质量分数,所以这个温度区间的始终主要是有机分散剂的排除所导致的.在接近1 000 ℃时,热流曲线上有一个很小的放热峰,同时伴随着质量分数约为0.2%的失重,根据Wang W N等[12]的研究可知,这是纳米氧化硅表面的硅醇基之间发生缩聚反应,微量的失重是缩聚反应产生的水分子的排除所致.根据热分析结果,可以知道在本实验研究的温度范围内氧化硅微球主要发生的变化.

图1 喷雾造粒氧化硅粉的热重和热流曲线

2.2 热处理方式对微球形貌的影响

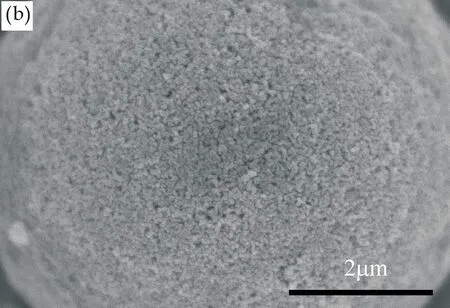

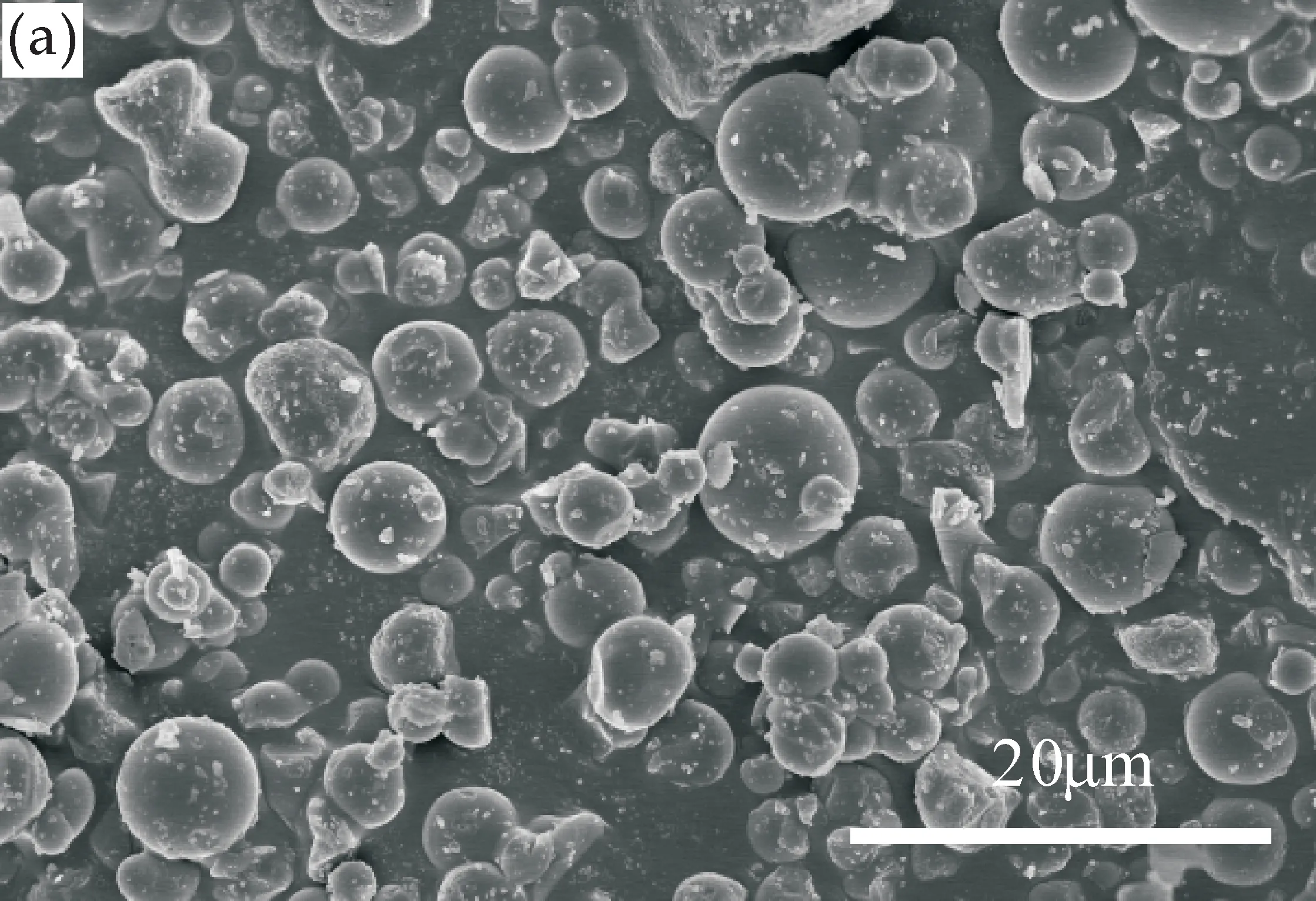

图2为用喷雾造粒法制得的氧化硅微球的形貌图.图2(a)为喷雾造粒粉的整体形貌图,图中粉体呈现规则球形状.图2(b)为喷雾造粒粉的高倍表面形貌图,明显看到微球的表面非常不平整,空隙也较明显.这是因为由于喷雾造粒是借助于蒸发直接从溶液或浆体中制取微颗粒的方法,所以直接喷雾造粒得到的SiO2微球仅仅纳米二氧化硅颗粒通过范德华力结合的聚合体,纳米颗粒之间的结合比较松散[13-15].

(a)喷雾造粒氧化硅粉的整体形貌图

(b)氧化硅微球的表面形貌图图2 喷雾造粒法制得的氧化硅微球的形貌图

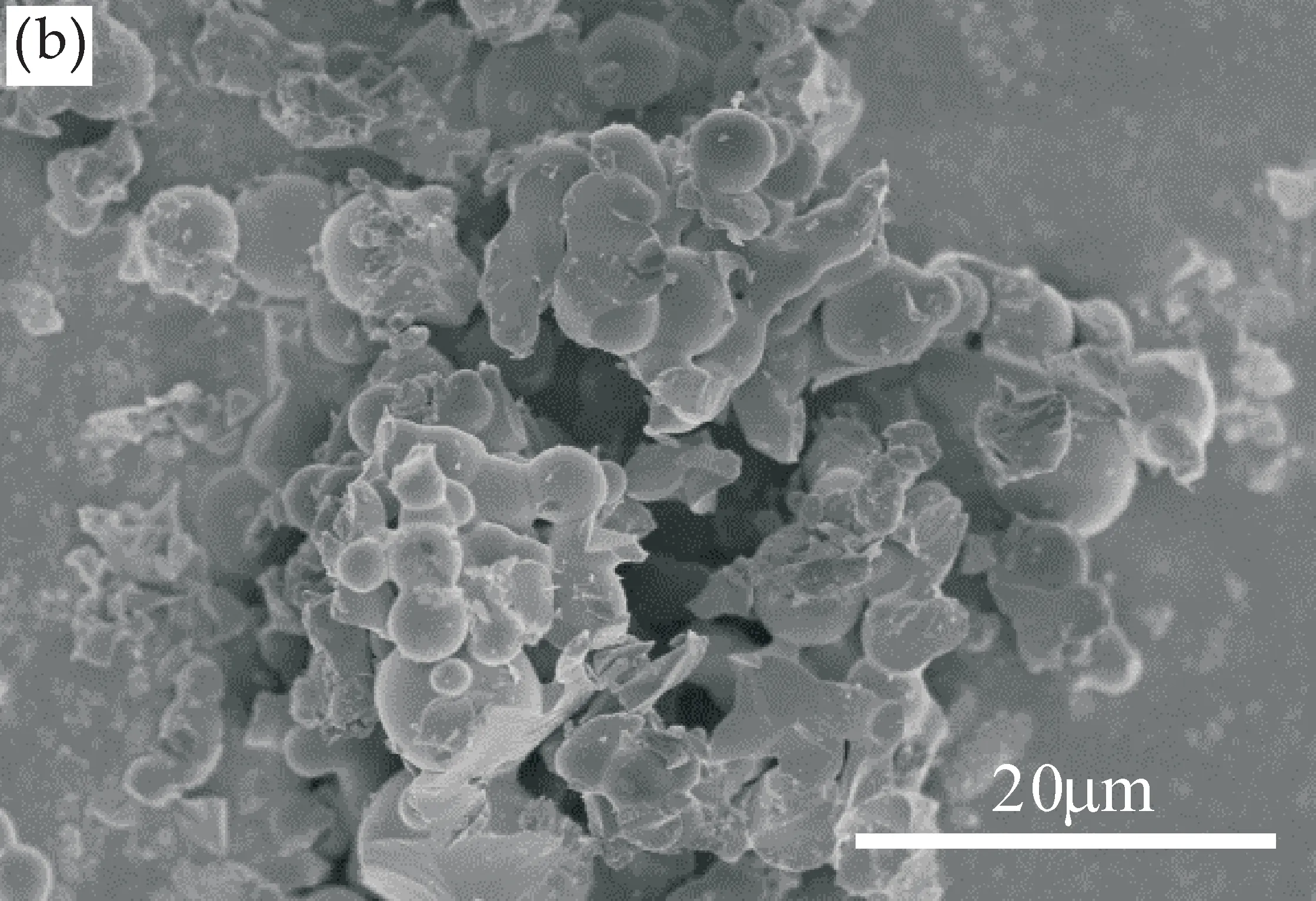

图3为采用直接煅烧法将粉体在1 100 ℃以及1 200 ℃煅烧的SEM.从图片中可以明显看出当煅烧温度为1 100 ℃(图3(a))时,氧化硅微球之间就会产生接触,破坏微球之间分散性.而且温度越高,微球之间的粘连越厉害[16,17].1 200 ℃煅烧的粉体经过手工研磨后的组织形貌如图3(c)所示,发现由于微球之间粘结非常严重,外力的作用下球体形貌被破坏.

(a)氧化硅粉体直接加热到1 100 ℃的SEM图片

(b)氧化硅粉体直接加热到1 200 ℃的SEM图片

(c)氧化硅粉体直接加热到1 200 ℃经过研磨后的SEM图片图3 粉体直接加热至1 100 ℃及1 200 ℃煅烧后的SEM图

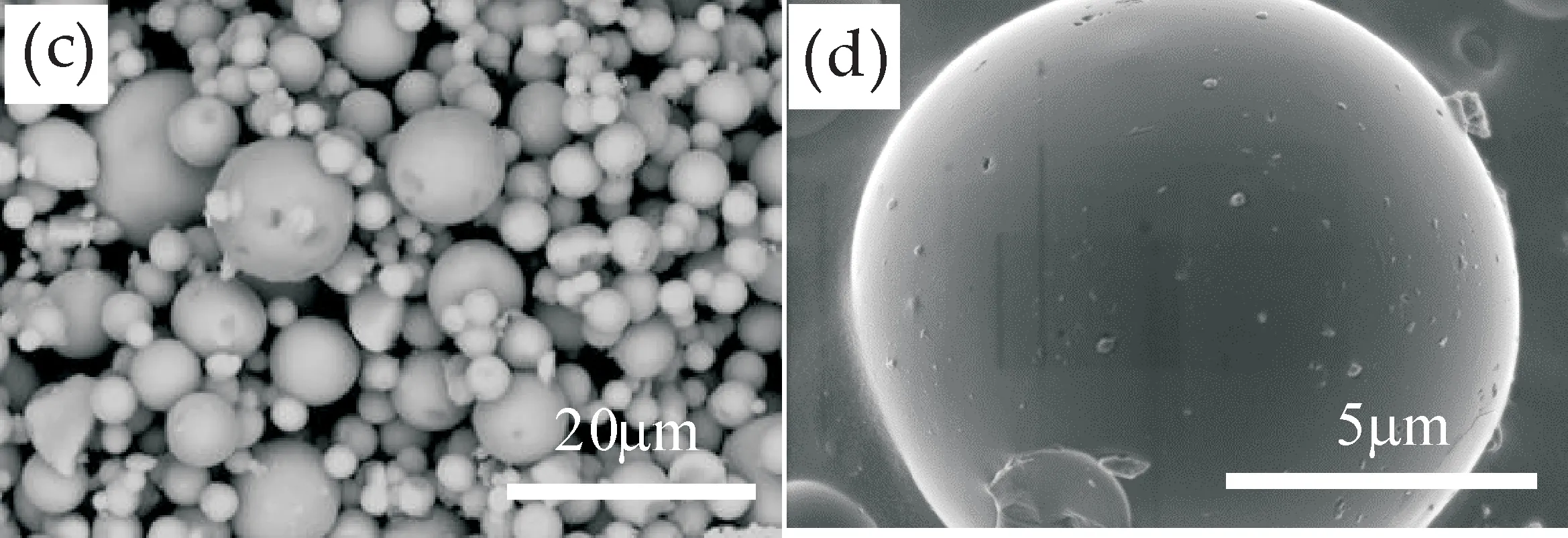

图4为采用梯度煅烧法将氧化硅粉依次在1 100 ℃、1 160 ℃、1 190 ℃煅烧后的微球的照片.对比图3和图4,可以看出两种加热方式处理样品的结果显然有很大区别.梯度煅烧方法可以将微球在1 190 ℃进行热处理同时微球之间不发生粘连,这是因为采用梯度法煅烧微球时,在每一温度梯度煅烧完以后进行研磨,这样就在微球之间的烧结颈形成的初期就能够破坏颈部,再次形成颈部就需要一个更高的温度,这样不断破坏颈部,再不断升高温度,达到颗粒致密化而不粘连的效果.图4(d)为经过热处理后微球表面形貌图.对比图2(b),图4(d)中微球的表面要更加平滑一些.这是因为微球内部的纳米颗粒在较高温度通过粘性流动机制逐渐烧结,随着纳米颗粒烧结率的提高,微球的表面形态会逐渐平整[14].

(a) 1 100 ℃ (b) 1 160 ℃

(c) 1 190 ℃ (d) 热处理后微球表面形貌图图4 通过分梯度煅烧法在不同温度煅烧后的SEM图及经过热处理后微球表面形貌图

2.3 热处理温度对微球密度的影响

图5为采用梯度煅烧法在不同温度下对应的密度变化曲线.其中虚线为通过容量瓶法测得的粉体密度曲线;实线为通过模拟喷雾造粒微球形成条件将纳米粉压成块体,在不同温度煅烧后采用阿基米德法测得的密度曲线.

将两者作对比是因为微球的内部组成与块体相同,都是纳米氧化硅的聚集体,所以微球内部的烧结与块体烧结机理有一定的相似性.从图5可看出,两条曲线既有相近的地方又有差异很大的地方.这是因为粉体与块体在密度测量机理上的不同以及亚微米级微球具有极大的表面能,使两条曲线又有些差异.

图5 通过比重瓶法与阿基米德法测得的微球与压坯密度随煅烧温度的变化

在微球煅烧初期,微球表面的纳米粒子处在烧结初期导致微球有开气孔存在,通过容量瓶法测密度时(主要用液体置换粉体的体积得到粉体的密度),蒸馏水会随着微球表面的开气孔进入微球内部而不能记入开气孔的体积,导致煅烧初期高密度假象的产生,随着煅烧的继续进行,微球表面的开气孔逐渐闭合,所以微球密度表现出下降趋势;对于压坯来说,阿基米德法通过浮力测压坯的体积,能够计入开气孔的体积,可以反映出物体在烧结初期的真实密度的变化情况,所以说致密度随着煅烧温度的提高而提高.当煅烧温度达到1 160 ℃时,两条曲线比较接近,都随着温度的升高而增大,这是因为微球的表面气孔完全闭合,残留的气孔全部转变为闭气孔,成为一个封闭的球体,这样就不存在测量方式上的差异,但是由于氧化硅微球具有极大的表面能以及烧结驱动力,这样在同样的温度下,微球较块体的烧结更容易,所以在同样的煅烧温度下微球的致密度较压坯的要高一些.当煅烧温度到达1 190 ℃时,块体密度达到2.12 g/cm3(石英玻璃的密度为2.2 g/cm3),致密度为97%;微球密度为2.18 g/cm3,致密度达到99%.

基于两条曲线在到达1 160 ℃之后,抛开测量方式上的误差,所测得密度值比较接近,可以推测微球实际密度在1 160 ℃之前的变化趋势应该与压坯一致,随着温度的增加而增加.

3 结论

采用不同的煅烧方法对氧化硅微球进行了热处理,对微球的形貌和密度进行了对比分析.采用单次煅烧法,在1 100 ℃时微球之间开始有一定程度粘连,随温度的升高粘连严重,破坏了粉体的分散性;采用梯度煅烧法,热处理温度可以增加到1 190 ℃,同时微球保持好的分散性. 从1 100 ℃开始采用30 ℃的间隔进行并且可以有效地将微球的致密度提高到99%,同时微球保持良好的分散性.通过容量瓶法测得的微球密度呈先下降再上升的趋势,反映了在煅烧过程中微球中气孔的闭合情况.

[1] 岳小鹏,蔺奕存.EVA /纳米SiO2阻燃复合材料的性能研究[J].陕西科技大学学报(自然科学版),2017,35(2):50-55.

[2] 伍媛婷,张琴帆,仝小飞,等.KCl改性二氧化硅光子晶体自组装及其性能[J].陕西科技大学学报,2017,35(3):63-67.

[3] 张 龙,文 彬.球形二氧化硅微粉制备新工艺[J].长春工业大学学报,2012,33(5):559-566.

[4] 孙 兰,贾成厂,曹瑞军.纳米粉末烧结的研究现状与前景[J].粉末冶金技术,2006,24(2):146-150.

[5] 杜令忠,张伟刚,张登君,等.二氧化硅喷雾造粒粉体的热处理工艺研究[J].中国粉体技术,2007(2):24-26.

[6] 卜相妹.微米级球形二氧化硅粉体的制备及其工艺技术研究[D].南京:南京理工大学,2008.

[7] 章为夷,高 宏,张力明.反应析晶烧结法制备可加工氟闪石玻璃陶瓷致密化研究[J].硅酸盐通报,2009,28(5):1 088-1 096.

[8] Widiyastuti W,Wang W N,Lenggoro I W,et al.Simulation and experimental study of spray pyrolysis of polydispersed droplets[J].Journal of Materials Research,2007,22:1 888-1 898.

[9] 严小琴.单分散二氧化硅微球合成中时间控制方法研究[J].陕西科技大学学报(自然科学版),2011,29(1):47-49.

[10] Widiyastuti W,Lee S Y,Iskandar F,et al.Sintering behavior of spherical aggregated nanoparticles prepared by spraying colloidal precursor in a heated flow[J].Advanced Powder Technology,2009,20:318-326.

[11] Zhuravlev L T.The surface chemistry of amorphous silica zhuravlev model[J].Colloids and Surfaces,2000,173:1-38.

[12] Wang W N,Lenggoro I W,Okuyama K.Dispersion and aggregation of nanoparticles derived from colloidal droplets under low-pressure conditions[J].Journal of Colloid and Interface Science,2005,288:423-431.

[13] Okuyama K,Lenggoro I W.Preparation of nanoparticles via spray route[J].Chemical Engineering Science,2003,58:537-547.

[14] 杜令忠,张伟刚,张登君,等.喷雾造粒白炭黑微球的烧结行为[J].材料热处理学报,2008,29(4):25-28.

[15] Tsantilis S,Briesen H,Pratsinis S E.Sintering time for silica particle growth[J].Aerosol Science and Technology,2001,34:237-246.

[16] Yi G R,Manoharan V N,Michel E,et al.Colloidal clusters of silica or polymer microspheres[J].Advanced Materials,2004,16:1 204-1 208.

[17] Fang Z Z,Wang H.Densification and grain growth during sintering of nanosized particles[J].International Materials Reviews,2008,53:326-352.