宣钢45号圆钢质量的控制研究

2018-05-25孙巧梅

孙巧梅

(河钢集团宣钢公司, 河北 宣化 075100)

宣钢采用铁水预处理→LD转炉→LF精炼炉→连铸→轧钢工艺生产45号圆钢。最近宣钢生产的45号圆钢下游用户在使用过程中出现锻打开裂、硬度不够和裂纹等质量问题,主要表现在钢材表面质量不稳定,热顶锻产生裂纹,严重影响了市场竞争力。

在现有工艺条件下,针对宣钢现行45号圆钢的生产工艺流程,通过跟踪实验、系统取样、低倍检验、金相显微镜分析、大样电解分析、扫描电镜分析等方法,对各个工艺环节开展了研究工作,并通过优化转炉出钢挡渣、优化精炼渣料、加强保护浇注等措施提高钢水洁净度,进一步提高和稳定圆钢产品质量,满足用户需求[1]。

1 宣钢45号圆钢质量现状分析

1.1 圆钢表面缺陷分析

Φ50圆钢加工过程中内部发现细小裂纹。热顶锻试样,脚部裂纹呈簇状分布,长短不一,最长约30 mm,并延伸至底面下。宏观观察,试样侧面有两条成平行分布的纵向裂纹存在,裂纹内侧个别部位有氧化铁皮存在,从宏观尺寸看,裂纹很有可能在炼钢工序形成。

金相检验表明,试样表面发现暂无明显的脱碳现象。

1.2 铸坯缺陷分析

铸坯的质量调研采用现场跟踪、取样、酸洗的方法,记录了多个炉次的铸坯表面和内部缺陷。

1.2.1 铸坯表面缺陷

经过现场调研,发现铸坯表面有一定程度的划伤。划伤的长度较长,有时贯穿整个铸坯,分布在矩形坯的宽面和窄面;宽度一般为几毫米到几厘米,深小于3 mm。

1.2.2 铸坯内部缺陷

经多个炉次调研,铸坯的内部缺陷主要表现为级别较低的皮下裂纹和中心缩孔。大多炉次会在距离表面4~20 mm范围内产生皮下裂纹,皮下裂纹一般分布在靠近铸坯的内弧和窄面,裂纹级别较低,一般为0.5级,宽度小于2 mm,长度小于5 mm。

2 研究方法

通过现场取样和实验室化验分析相结合的方式,对45号圆钢的各环节氧氮值进行分析,系统研究45号圆钢洁净度水平和夹杂物的主要来源、组成及演变规律并分析现行工艺条件下影响铸坯洁净度的主要因素,提出针对性的工艺改进措施。45号圆钢的化学成分见表1[2]。

表1 45号圆钢的化学成分 %

2.1 试验工艺流程

宣钢转炉45号圆钢生产工艺流程:铁水脱硫扒渣→120 t转炉→130 t LF精炼炉→连铸机。本次试验调查仅从转炉到连铸坯为止。

2.2 取样方案

取样针对LF炉→中间包→铸坯的流程进行跟踪取样,连续取6炉,每炉的取样方案具体如下。

2.2.1 氧氮含量分析

取样工位为LF炉-中间包-铸坯。用Φ40 mm×100 mm的真空小提桶在LF炉进站、钙处理后、LF出站以及中间包的第8流铸坯,然后切割出Φ5 mm×40 mm的气体样进行检测;在第8流铸坯中直接加工气体样。

2.2.2 显微夹杂分析

取样工位与氧氮分析的工位相同,通过从所取的小提桶样中切割出15 mm×15 mm×15 mm的金相样,进行显微夹杂物分析。

2.2.3 大型夹杂物分析

取样的工位为LF炉-中间包-铸坯。用Φ80 mm×180 mm的大提桶在LF炉进站、钙处理后、LF出站以及中间包的第8流和第12流取大提样然后加工成Φ50 mm×150 mm电解大样;在第8流和第12流铸坯内弧部位取电解大样,使其包括夹杂物最多的内弧1/4处。

2.2.4 渣样分析

取样工位为LF进站渣层、LF出站渣层。分别用作化学分析和其他性能的测定。

3 宣钢45号圆钢各工序的洁净度研究

3.1 各工序氮氧含量分析

对各工位加工的气体棒样进行氧氮含量的分析,检测结果如表2、表3所示。

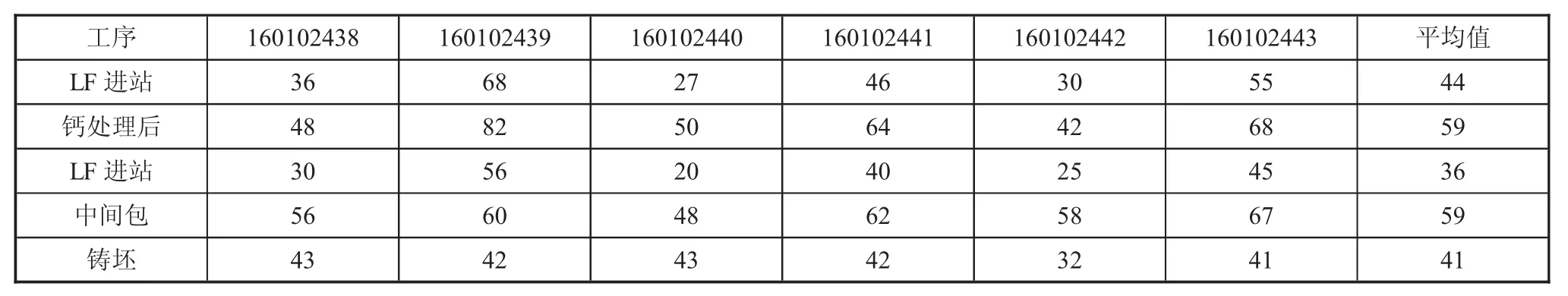

表2 各工位中氧含量(质量分数)变化 10-6

表3 各工位中氮含量(质量分数)变化 10-6

分析表2、表3可知,转炉终点有的炉次终点下渣量不稳定,导致钢水终点氧含量幅度较大,钢水中T[O]含量在钙处理后不减反增,说明钢水出现二次氧化产生了新的氧化物;在中间包阶段钢水发生了二次氧化,产生了新的夹杂物。钢水从大包到中间包虽然时间短,但增氮量大,这也间接证明了钢水发生了二次氧化[3]。

3.2 各工序显微夹杂分析

从LF进站—中间包—铸坯各工位将从6炉45号圆钢所取的试样经过粗磨、细磨和抛光后,在显微镜下观察夹杂物的形貌、尺寸、类型,放大倍数为800倍,按夹杂物尺寸分为<1.25 μm、1.25~2.5 μm、2.5~5 μm、5~10 μm、>10 μm 五级,用直线法进行统计,见表4。

表4 各工位夹杂物数量变化(I值) 个/mm2

单位面积上当量直径为B的夹杂物的个数:

式中:I为单位面积上夹杂物的当量个数,个/mm2;d为夹杂物直径,mm;n为夹杂物个数;B为视域直径,μm;D为夹杂物当量直径,μm;N为视域总数。

3.3 各工序大型夹杂物分析

3.3.1 LF进站

夹杂物类型主要有以SiO2为主的复合夹杂物,是由渣子卷入所致;有形状不规则的几乎纯的CaO-MgO复合夹杂物,是由耐火材料剥落所致;另外还有Al2O3-CaO/CaS-TiO2-SiO2-MnO/MnS多种组合的复合夹杂物。它们的当量直径大小多数分布在140~300 μm之间,占总的 86.36%。

3.3.2 LF喂钙线后

分析到的大型夹杂物有纯SiO2和以SiO2为主的复合夹杂物、Cu-Si-Ca-Al复合夹杂物(Cu元素的来源可能是废钢)、Si-Al-Ca-Mg复合夹杂物以及MgO-CaO复合氧化物等。同样,它们的当量直径大小多数分布在140~300 μm之间,占总量的71.43%。

3.3.3 LF炉出站

典型的大型夹杂物主要有纯SiO2、Al2O3-CaO/CaS-SiO2-TiO2复合夹杂物和Al2O3-SiO2-MnO复合夹杂物。经过20 min的软吹,一部分大型夹杂物得到去除,类型基本无变化。

3.3.4 中间包

分析到的夹杂物主要为纯SiO2、Al2O3-SiO2-CaO复合夹杂物和Al2O3-MnO-SiO2-TiO2复合夹杂物等。夹杂物大多为球形或椭球形,其当量直径大小75%分布在140~300 μm之间。

3.3.5 铸坯

铸坯中检测到的夹杂物主要有以SiO2为主的复合夹杂物,尺寸约300 μm,是由外来的渣子卷入导致的;有以Al2O3为主的Al-Ca-Mg复合夹杂物,尺寸约为100 μm,源于塞棒絮流物或浸入式水口结瘤物(发现多炉连浇后塞棒侵蚀严重);还有形状不规则的MgO-CaO复合夹杂物,属于耐材剥落所致;另外,还发现了含Na2O为10.20%的大型夹杂物,有的甚至含K2O,形状不规则,来源于结晶器卷入的保护渣[4]。

3.4 45号圆钢精炼渣成分分析

宣钢45号钢LF炉精炼渣成分见表5。

表5 LF炉精炼渣成分表%

4 提高宣钢45号圆钢质量的工艺改进

4.1 炼钢工序的优化

4.1.1 转炉出钢时用可塑性挡渣泥塞代替挡渣球

针对挡渣球挡渣效果差,容易下渣影响钢水洁净度的问题,宣钢对张家口市宣化盛安制造有限公司生产的可塑性挡渣泥塞进行试验。该挡渣塞使用后,能够控制吹炼过程钢渣从出钢口流出及前期渣进入钢包,挡成率达到100%[5]。

4.1.2 调整转炉顶渣的加入

1)将LF精炼所用的白灰及萤石全部放到转炉出钢过程加入,并减少了萤石用量。加入时间要求从出钢1/5开始加入,到挡渣车开动前加完。

2)顶渣加入量为白灰1 400 kg,萤石200 kg,为保证料熔化,按三批进行组批,头两批为白灰500 kg,萤石70 kg,最后一批为白灰400 kg,萤石60 kg。

4.2 精炼工序的优化

4.2.1 优化精炼渣料结构

1)确定 45号圆钢最佳渣系组成为:w(CaO)=50%~55%,w(SiO2)=10%~15%,w(Al2O3)=18%~22%,w(MgO)=5%~8%,w(CaF2)<5%。

2)对精炼脱氧剂加入顺序和氩气流量控制进行了规范,同时延长了上电时间(增加5 min),从精炼渣样直观效果和分析结果看,白渣效果有明显进步,w(FeO)+w(MnO)的平均值≤1%,增强了炉渣吸附夹杂物的能力,降低了钢中夹杂物含量。

4.2.2 改善吹氩和钙处理效果

重新设计钢包底吹位置,优化钢包流场,有效消除“死区”,缩短钢液混匀时间,均匀温度成分、有利于夹杂物上浮去除。

4.3 连铸工序的优化

设计中包离线对中装置,严格按流间距安装中包坐砖,以保证中包水口的对中。操作中保证了浸入式水口与结晶器的中心线偏差不超过20 mm,插入钢液面深度100~130 mm。

5 结论

1)通过对宣钢45号圆钢连铸坯、圆钢进行取样分析,得出铸坯皮下气泡和裂纹导致了45号圆钢热顶锻开裂,其主要原因为钢液脱氧不良,结晶器卷渣和大颗粒夹杂物。

2)在转炉终点使用可塑性挡渣塞代替挡渣球挡渣,减少钢水下渣量,降低钢水氧化性。将LF精炼所用的白灰及萤石全部放到转炉出钢过程加入,做到提早化渣,提高炉渣吸附夹杂能力。

3)优化精炼渣料,重新制定得45号圆钢渣系增强了炉渣吸附夹杂物的能力,降低了钢中夹杂物含量。

4)连铸工序通过优化设计中包离线对中装置和中包液面高度,保证夹杂物充分上浮,定期排渣,避免了结晶器卷渣的现象。

[1]蔡开科.连铸坯质量控制[M].北京:北京工业出版社,2010.

[2]姜碧涛,闫卫兵,林腾昌.圆钢表面裂纹产生原因的遗传性试验研究[J].工业加热,2015,44(4):34-35.

[3]张江山,李京社,杨树峰.铸坯表面划伤在圆钢轧制过程的演变研究[J].轧钢,2014,31(6):28-30.

[4]靳星,何烈云,张悦.圆钢热顶锻合格率攻关实践[J].南钢科技与管理,2013(4):22-27.

[5]马志伟,孙贵平,易华.45号圆钢铸坯缺陷控制生产实践[J].中国冶金,2012,22(Z1):106-109.