不同二元醇单体对聚氨酯性能的影响研究

2018-05-24贺江平

袁 洁, 贺江平

(西安工程大学纺织科学与工程学院,陕西西安 710048)

0 前言

聚氨酯分子链段按玻璃化转变温度高低可以分为软硬两种链段。“软段”是指自由旋转性好,玻璃化温度低的链段[1-2],“硬链段”是指内旋转性差,玻璃化温度较高的链段,柔顺性差,耐热耐油性强[3-4]。

软段主要是分子量大约为600~4000的二元醇。“硬段”主要是内聚能大且不易旋转的氨酯键、脲酯键等。

目前使用较多的聚醚二元醇有聚乙二醇、聚丙二醇、聚四氢呋喃醚二醇等。使用较多的聚酯二醇有聚己内酯二醇(PCL)、聚己二酸乙二醇酯二醇、聚己二酸丁二醇酯二醇等[5]。多元醇种类不同合成的水性聚氨酯亲水性不同,粘接性也不同。

水性聚氨酯的单体种类多,合成方法多,改变配比,结构类型差异性强,应用范围广,性能突出,成为一些领域研究开发的重点,市场占有比会持续增高。

1 实验部分

1.1 材料和试剂

织物纯白棉织物(152 根/ 10 cm×132 根/ 10 cm)

试剂 聚乙二醇(分子量800~6000,化学纯,天津市科密欧化学试剂有限公司),聚己内酯二醇(分子量1000和2000,化学纯, 济宁华凯树脂有限公司),聚环氧丙烷二醇(N220和N210,化学纯,山东豪耀新材料有限公司),异佛尔酮二异氰酸酯(IPDI,分析纯,上海国药集团化学试剂有限公司),2,2-二羟甲基丙酸(DMPA,分析纯,上海伊纯实业有限公司),1,4-丁二醇(分析纯,西安科洛化学试剂有限公司),二月桂酸二丁基锡(分析纯,成都市科龙化工试剂厂)

1.2 聚氨酯的合成

将不同分子量的聚乙二醇PEG、聚己内酯二醇PCL、聚环氧丙烷二醇分别按一定比例加入烧瓶中,在110℃~120℃,60KPa下抽真空2h脱水,降温至60℃~70℃,加入IPDI预聚反应2h,再加入DMPA在60℃~80℃下反应1h进行亲水扩链,再加入后扩链剂1,4丁二醇反应1h,在催化剂的催化下,达到反应终点,最后加入三乙胺进行中和,反应视体系粘度加入适量丙酮进行降粘。

1.3 聚氨酯的应用工艺

一浸一轧整理液(自制聚氨酯乳液80 g/L,45 ℃条件下浸渍30s,轧余率85%)→预烘(80 ℃,2 min)→焙烘(160 ℃,60s)

1.4 测试方法

1.4.1 分析测定

异氰酸根消耗率[6-7]采用化学分析法测定NCO的含量。利用异氰酸酯基与过量的二正丁胺反应生成脲,再用盐酸滴定过量的二正丁胺来定量计算异氰酸酯基的含量。

乳液含固量 按照行业标准HG/T 4266-2011测定。

乳液黏度 按照旋转黏度计法[6],采用NDJ-1型黏度计进行测定。

1.4.2 织物性能测试

整理后的布样,在温度为20℃±2℃、相对湿度为65% ±2% 条件下平衡24 h ,进行性能测试。

白度 采用WSD—Ⅲ型白度仪测试。

悬垂系数 按GB/T 23329-2009进行悬垂性测试。

断裂强力 按GB/T 3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力的测定 条样法》,采用YG(B)6D-500型电子织物强力仪测定。

折皱回复角 按GB/T3819—1997《纺织品 织物折痕恢复性的测定 回复角法》,采用YG541L型数字织物折皱弹性仪测定。

润湿性能 参照相关文献[8]所述的滴水试验进行测定。

硬挺度 按GB/T18318—2001采用LLY-01型电子硬挺度仪测定。

2 结果与讨论

2.1 合成工艺研究

2.1.1 催化剂用量的优选

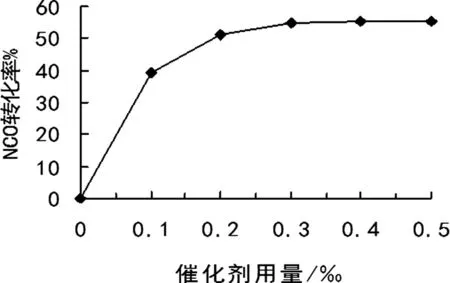

不同二元醇的-OH与异氰酸酯基-NCO反应速率不同,催化剂促进二者反应,为保证反应副产物少,达到反应终点,对催化剂用量进行优化,结果见图1。

图1 催化剂用量对-NCO转化率的影响

由图1可以看出,催化剂二月桂酸二丁基锡用量增加,异氰酸酯基转化率提高。催化剂用量小于0.2‰时,转化率增加很明显;催化剂用量大于0.2‰时,转化率增加不太明显;当用量大于0.3‰后,转化率几乎不变。这是由于催化剂能够有效催化-NCO,提高分子碰撞,降低-NCO与-OH反应的能垒,使反应更易进行,反应速率提高,用量达到后,同一化学反应能垒是相同或相近,转化率基本趋近。故催化剂的合适用量选择0.2‰~0.3‰。

2.1.2 预聚温度的选择

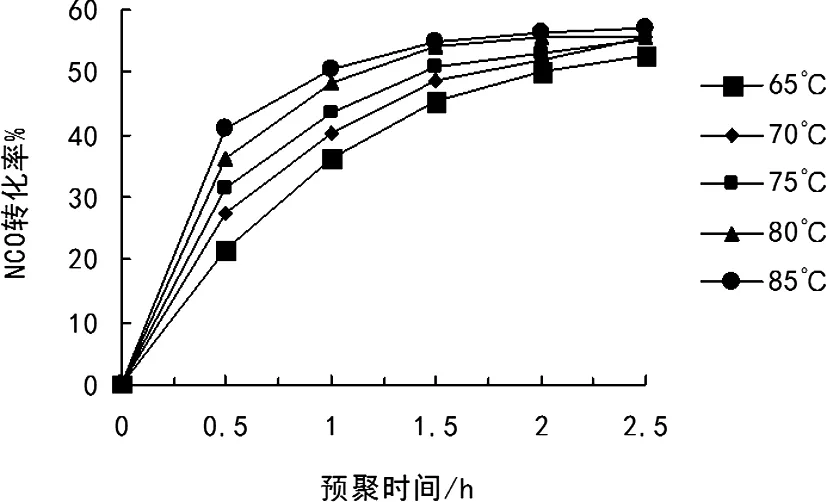

查阅相关文献可知:合成聚氨酯预聚体温度大致为65℃~90℃。为了探究合适的预聚温度,预聚温度从65℃开始,选择依次增加5℃进行实验,按照1.4的测试方法,测试异氰酸酯基的转化率,优选最佳的预聚温度和时间,结果如图2。

图2 预聚温度对-NCO转化率的影响

从图2可知,提高预聚温度,异氰酸酯基(-NCO)的转化率也提高。当反应温度超过75℃时,转化率增加很快。温度为80℃和85℃时,转化率增加相当且最高。说明升高温度,-NCO基团的转化率逐渐增大,即升高温度有利于反应进行,但温度太高易发生暴聚,导致副产物增加,进而影响产品的质量与效果。主要原因在于:随着预聚温度的增大,(1)体系粘度降低;(2)分子运动速率加快;(3)IPDI中两个-NCO基团的活性差异变小,有利于反应的有效进行。当反应1.5h 后,转化率增加缓慢,反应温度超过80℃以上,转化率增幅不大,反应2h后化学反应基本完全。聚氨酯的预聚温度选定为80℃。

2.1.3 预聚时间的选择

在80℃下预聚反应,每隔0.5h测一次-NCO的含量,计算-NCO的残余率,优化预聚时间。

图3 预聚时间对-NCO残余率的影响

从图3可见,增加预聚时间,(-NCO)基团的残余率减小,预聚时间大于1.5h后,体系中异氰酸酯基的残余率基本不变。主要原因在于:在反应初期,(1)体系粘度较低,分子扩散运动的阻力较小,有利于分子的扩散。(2)反应物浓度相对较高,反应速率较大,因此转化速率高,残余率就低;但预聚时间延长,分子链段增长,反应体系粘度越来越大,扩散阻力变大,不利于反应物分子的扩散运动,再者反应物活性基有效浓度逐渐减少,反应速率也随之降低,所以转化速率降低,使残余率变化不大了。所以,适当地延长时间,使IPDI与二元醇反应完全,便于下一步扩链。在本实验中,选择合适的预聚时间为2h左右。

2.1.4 扩链温度和时间的选择

根据相关资料选择70℃进行扩链,选择30min缓慢抽料进反应瓶,扩链30min。

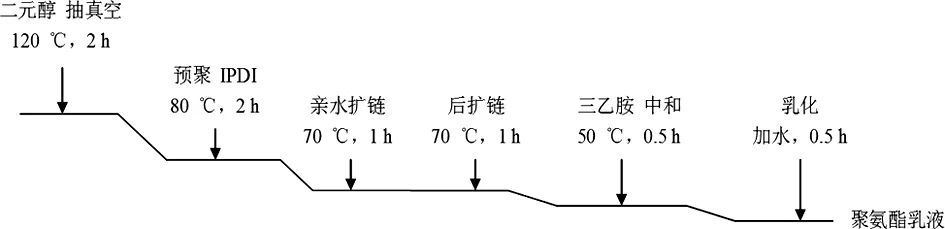

聚氨酯最佳合成工艺图如下:

图4 聚氨脂最佳合成工艺图

2.2 不同二元醇单体合成聚氨酯乳液

2.2.1 聚乙二醇分子量的优选

按照2.1得出的合成工艺,预聚温度80℃,预聚时间2h,扩链温度70℃,亲水扩链时间1h,后扩链1h,合成聚氨酯,整理在织物上,按照1.4测试方法测试乳液和织物各项性能,优选二元醇单体种类和配比。

表1 不同分子量的PEG合成的聚氨酯乳液性能

注:含固量为15%

由表1可见,分子量增加,乳液粘度先增加后变小,乳液外观和稳定性良好,但成膜性不同。这是由于PEG分子量增加,同分子结构中乙氧基链段长度增长,因此乙氧基所产生的氢键增多,结合水的能力增强,乳液粘度就会增加,同样有羧基基团,使乳液形成双电层,从而使乳液稳定性好。PEG相对分子量的增加会使微相分离程度受影响,分子量太低,链段太短成膜性差,分子量太大,乙氧基链段太长,会降低膜的耐水性,呈现出厚度不同,完整性不同的膜,从而影响成膜性。PEG分子量1000和2000合成的聚氨酯,成膜性好,膜完整厚度均匀。因此选择PEG分子量1000和2000进行后续混合二元醇合成水性聚氨酯。

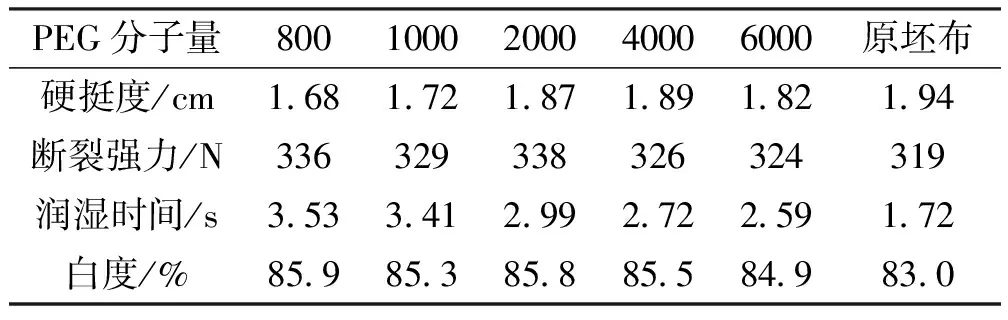

表2 不同分子量的聚乙二醇合成的聚氨酯对棉织物应用性能的影响

PEG分子量8001000200040006000原坯布硬挺度/cm168172187189182194断裂强力/N336329338326324319润湿时间/s353341299272259172白度/%859853858855849830

由表2可见,分子量增大,润湿时间缩短,亲水性变好,能改善聚氨酯亲水性。PEG分子量与其含有醚氧键是正增长关系,影响亲水性。相比较原坯布,力学性能略有增强,织物白度略有增加。聚乙二醇2000合成的聚氨酯,整理后织物强力最大。主要原因:(1)规整性好;(2)在室温下易结晶。经整理后的织物硬挺度相较于原坯布,硬挺度变小,说明织物抗弯能力下降。织物表面被聚氨酯薄膜覆盖,使纤维被包裹,表面更完整,使动静摩擦系数下降,从而硬挺度下降;同时,削弱了纤维的薄弱环节,使得织物强力提高。最终选择聚乙二醇分子量为1000和2000。

2.2.2 聚环氧丙烷二醇的分子量优选

选择聚环氧丙烷二醇N210和N220分别合成水性聚氨酯,N210分子量为1000,N220分子量为2000。探究聚环氧丙烷二醇分子量对聚氨酯应用性能的影响。

表3 不同分子量的聚环氧丙烷二醇合成的聚氨酯对棉织物应用性能的影响

聚环氧丙烷二醇分子量10002000原坯布硬挺度/cm183188194断裂强力/N327330319润湿时间/s357399172白度/%854858830

由表3可见,用N210和N220分别合成的水性聚氨酯经其整理后的织物,硬挺度减小,断裂强力稍有增加,亲水性降低,白度稍有提升。这是由于相比较N220分子量为2000比N210大,含有的丙氧基链段较长,疏水性较好。由N210和N220为原料合成的聚醚型聚氨酯,分子链上含有醚基,位垒小,较易旋转,内聚能低,分子链柔韧性好,使得织物硬挺度减小。同时含有-CH3等烷基,亲水性下降,含有氨酯键,耐低温性能强,织物强力提升。

2.2.3 聚己内酯二醇分子量的优选

选择分子量为1000和2000的聚己内酯二醇PCL合成水性聚氨酯,并探究其应用性能。

表4 不同分子量的聚己内酯二醇合成的聚氨酯对棉织物应用性能的影响

PCL分子量10002000原坯布硬挺度/cm199209194断裂强力/N337341319润湿时间/s754859172白度/%853856830

由表4可知,分子量为1000和2000的PCL分别合成水性聚氨酯经其整理后的织物,硬挺度增加,抗弯长度增加,断裂强力增加,亲水性下降,润湿时间增加6s左右,白度略有增加,成膜性好。这是由于PCL是聚酯二元醇,酯基相对醚键结合水的能力差,具有一定疏水性,所以整理后织物亲水性变差。同时,酯基没有醚基易旋转,柔顺性差,形成的膜也较硬,整理在织物上硬挺度也就增加,抗弯性增强。以聚酯二元醇PCL为软段的PU力学性能优良,但亲水性差,使织物透湿性差。织物白度稍有增加,是由于织物表面被聚氨酯薄膜覆盖,包裹纤维,使织物表面更光滑,对光线的吸收、反射、折射有一定的影响,从而白度有所变化。

2.3 聚氨酯乳液的理化性质

2.3.1 乳液的稳定性

分别用分子量1000和2000的聚乙二醇(PEG-1000,PEG-2000)、聚环氧丙烷二醇(N210和N220)、聚己内酯二醇(PCL-1000、PCL-2000)合成一系列聚氨酯,对其进行性能测试,结果见表5和6。

表5 不同二元醇合成的聚氨酯的理化性质

由表5可知,不同二元醇合成的聚氨酯粘度不同,但聚氨酯乳液各项稳定性良好。

表6 不同二元醇合成的聚氨酯对棉织物性能的影响

由于聚乙二醇亲水,含有乙氧基链段,醚键易旋转,硬挺度小,悬垂性好;同时N210和N220是聚环氧丙烷二醇,含有丙氧基链段,相比PEG结构单元多一个-CH3亲水性差,但柔顺性较好,硬挺度小;而聚己内酯二醇疏水,含有酯基不易旋转,硬挺度大,但成膜性好,回弹性提高。

3 结论

(1)不同单体合成聚氨酯的优化工艺为:预聚温度为80 ℃,预聚时间为2h;扩链温度为70℃,扩链时间为2h ,催化剂的合适用量选择0.2‰~0.3‰。

(2)分子量1000和2000的PEG性能较其他分子量的聚乙二醇合成的聚氨酯性能更优越。

(3)不同二元醇合成的水性聚氨酯性能不同,选择PEG可制得亲水性好的WPU,选择N210和N220获得柔顺性好的WPU,PCL制备的WPU在硬度和成膜性更突出。

参考文献

[1] 鲍俊杰,钟达飞,谢伟,许戈文.水性聚氨酯结构与性能关系研究[J].化学推进剂与高分子材料,2006, 4(4):34-35.

[2] 袁洁,贺江平.水性聚氨酯乳液制备与性能研究[J].染整技术,2017, 39(1):60-61.

[3] 闵欣.聚氨酯有机硅共聚物柔软剂的合成与应用研究[D].西安:西安工程大学,2015.

[4] 郑主宜.分子结构对水性聚氨酯粘接性能的影响[D].太原:中北大学,2013.

[5] 朱长春,吕国会,翁汉元.聚氨酯工业发展现状[J].化学推进剂与高分子材料,2013(5):1-13.

[6] 袁洁,贺江平.聚醚型有机硅聚氨酯柔软剂的合成与应用[J].印染,2016,42(1):9-10.

[7] 陶颖,朱景风.聚氨酯中异氰酸酯基的容量测定[J].河南化工,1997,12(3):28-29.

[8] Angelo J.Sabia.用硅酮聚合物改变超细纤维混纺织物的手感和物理性状[J].印染助剂,1997,14(1):38-41.