微滴喷射3D打印尺寸建模与数值模拟

2018-05-22陈从平冉艳华

陈从平 胡 琼 吕 添 冉艳华

(三峡大学 机械与动力学院, 湖北 宜昌 443002)

微滴喷射3D打印是一种新兴的快速成形技术,其核心原理是通过某种驱动力使液态材料从喷嘴以均匀微滴形式喷出,并在可控的条件下在基板上逐点、逐层堆积、固化而形成实体.该技术所使用的成形材料可以是金属或非金属,材料选择面广,成本相对较低,操作方便,因而得到了广泛的应用[1-3].

影响微滴喷射3D打印器件形貌精度的因素主要包括材料自身物理属性、打印工艺参数及设备自身控制精度等.在材料及设备已给定的情况下,打印工艺参数如驱动力、喷嘴运动速度、加速度、喷射频率、微滴尺寸等会直接影响微滴形貌及打印的轮廓轨迹精度.已有学者对微滴喷射3D打印过程中微滴的下落、铺展变形的动力学行为进行了研究.曾祥辉[4]等对熔滴与基板碰撞后的变形及凝固过程进行数值模拟研究.Zhang D[5]等人针对金属熔滴在打印转接轮廓时的过度重熔问题进行了研究,分析了导致微滴间过度重合的原因.Hejun Li[6]等人研究了金属熔滴在水平移动的基板上的沉积成形.熊红兵[7]等人研究了单个熔滴与基板碰撞后变形、铺展和凝固的过程,并利用该模型研究了热喷涂过程中熔滴的铺展系数与基板的粗糙程度、倾斜角度等之间的关系.M.Pasandideh-Fard[8]等人研究了不同大小的锡熔滴以不同打印速度、不同接触角打印到不锈钢基板上的沉积情况,通过三维数值模拟和实验来验证理论的准确性,其结果显示两者结果匹配完好.

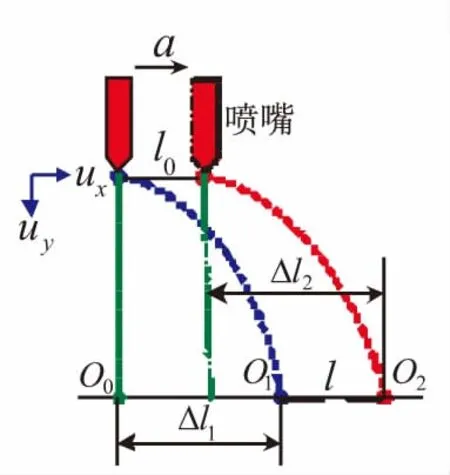

然而,由于在打印过程中(如图1所示),喷嘴与承载构件的基板之间存在相对运动,导致微滴脱离喷嘴后在下落过程中因惯性会相对基板做平抛运动,使得微滴在基板上的落点即沉积位置与喷射位置发生错位,进而影响打印的尺寸和形貌.本文主要针对微滴下落、沉积过程,研究喷嘴运动速度、加速度对微滴沉积位置及打印尺寸的影响,建立相应的预测模型,并通过数值仿真进行验证,为微滴喷射3D打印速度、加速度控制提供理论指导.

图1 微滴滴落、铺展区域设置示意图

1 理论建模

微滴滴落到基板上并铺展变形的过程较为复杂,可描述为运动、射流、弛豫和稳定4个主要阶段[4],并在表面张力的作用下最后稳定形成近似球冠.在此过程中微滴的凝固过程伴随着热能的释放,微滴会发生相变,当温度低于材料凝固温度时,微滴开始逐渐凝固并成形.

1.1 控制方程

假设微滴体积不可压缩(dρ/dt=0),微滴在降落到基板上的过程中满足连续性方程、动量方程和能量方程,其中连续方程可表示为:

U=0

(1)

动量方程可表示为:

(2)

其中,U为微滴速度矢量,ρ、μ分别为微滴材料密度和粘度,f为体积力矢量,P为外力矢量.微滴在下落和成形过程中与外界进行能量交换,其能量转换满足:

(3)

其中,T为微滴温度场,Cp、K分别为微滴材料比热容和传热系数,ST为微滴在运动过程中转换为热能的机械能.

1.2 预测模型

以微滴喷射打印直线轮廓为例.假设喷头竖直向下安装,如图2所示,微滴在脱离喷嘴时刻的运动速度可分解为两个相互垂直的速度分量ux、uy,其中ux与微滴被喷出的瞬时喷嘴水平运动速度的大小和方向相同,uy为微滴竖直向下的初始速度.在打印过程中期望微滴最理想的情况是竖直下落至基板上的O0位置,这样易实现沉积位置的精确控制.而实际上,为提高打印效率,ux必然不为0,故实际上微滴以曲线轨迹运动落至O1.此外,在实际打印中,某些场合需要对喷嘴运动速度进行快速调整,例如打印启动初始时刻、打印拐角轮廓段的前后以及检测到打印误差后需要调速的场合等.在这些情况下,喷嘴移动的加速度a≠0,则任意两相邻微滴落点的实际中心距l≠l0,使得打印器件的形貌尺寸精度难以控制.

图2 微滴喷射后运动轨迹示意图

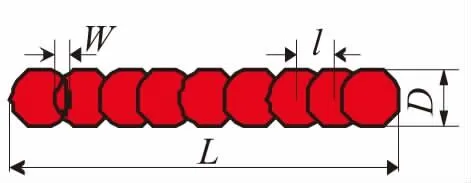

设期望连续打印长度为L(设计值)的直线轨迹,微滴固化后直径为D,理论上,期望微滴均匀堆积,即每两个相邻微滴间距l都相等,如图3所示,则有

nD-L=(n-1)W

(4)

L=(n-1)l+D

(5)

图3 微滴喷射3D打印直线结构示意图

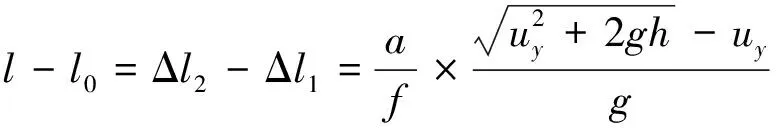

其中n为微滴个数.式(4)、(5)反映的是理想(或设计)的打印结果,但实际打印中,如图2所示,若因前文所述原因导致微滴间堆积距离出现了不均匀的情况,则需要对喷嘴调速,即水平方向引入加速度a,设当前滴在基板上的沉积位置O1与喷射该滴时喷头位置在x方向的偏差记为Δl1,若忽略空气阻力影响,则有

(6)

下一滴在基板上的沉积位置O2与喷射该微滴时喷头所在位置在x方向的偏差为

(7)

其中f为喷射频率,而喷嘴实际水平移动距离

(8)

则两相邻微滴堆积的中心距需满足

l=Δl2+l0-Δl1=

(9)

(10)

对比(5)、(9)两式,可知在引入加速度后,要保证打印长度等于理论设计长度,加速度需满足式(11)的条件

(11)

由式(6)、(7)可知,调节喷嘴运动速度、加速度及打印频率,可以调节微滴喷射位置与沉积位置之间的偏移量(位置调节);另由式(11)可以发现,欲使打印实际长度尺寸满足设计要求,可以通过协同调节喷头运动速度、加速度、打印频率等来实现.实际中,单个微滴尺寸(D)在正式打印前需调节好,之后固定.

2 数值仿真

本文主要讨论喷嘴移动速度、加速度对打印位置及尺寸的影响.利用Flow 3D对打印一段直线过程进行仿真,包含基板在内的仿真区域大小为40 mm×1.5 mm×3 mm,划分网格数为500 000.模型中,流体的初始温度设置为363 K,空气和基板初始温度为293 K.微滴下落的竖直距离为1.7 mm,下落初始速度为1 m/s,打印频率为70 Hz.所用材料为低熔点铅锡合金,相关物理参数见表1.

图4为单个微滴以初始水平速度ux=0.03 m/s喷射至基板上固化成形过程图.在该过程中,微滴与基板和空气之间存在热交换,其中微滴与基板之间是以热传导的方式进行热传递,而微滴与空气之间是以热对流的方式进行热交换,因空气比热较大,故微滴与基板之间的传热速度比微滴与空气之间的传热速度快.当微滴温度低于333 K时开始凝固,首先从与基板的接触面开始固化,直至完全凝固(t=0.33 s).将仿真结果通过后处理软件处理,得到单个微滴凝固后的直径为D=420 μm.

表1 打印材料物理参数

图4 单个微滴固化形态图

进一步研究打印直线的情况,为不失一般性,综合考虑喷嘴运动速度和加速度对打印过程的影响,仿真微滴直径为400 μm,ux分别为0.02 m/s、0.025 m/s、0.03 m/s,且加速度为零时的微滴成形情况.进一步,依次考虑在上述3种速度水平下,加速度分别为0.5 m/s2、1 m/s2、1.5 m/s2时的情况.为降低计算量,每种情况连续打印6滴构成直线,结果汇总如图5所示.

图5 不同速度和加速度下打印直线仿真图

由图5可以发现,在相对低速、低加速度情况下,微滴堆积成直线时重叠尺寸w相对较大,直线轮廓波动较为平缓,轮廓精度更高,但打印效率较低;当速度、加速度增大时,微滴间重叠尺寸变小,中心间距增大,轨迹连续性和轮廓精度逐渐降低.

为验证本文建立模型的有效性,将公式(11)、(10)计算的理论长度及位置偏差结果与数值仿真结果进行对比,结果整理分别如图6、图7所示.

图6 不同加速度和速度下打印的直线长度与模型预测长度对比

图7 不同速度和加速度下打印的直线长度与模型预测位置偏差对比

由图6可知,在不同速度和不同加速度情况下,模型计算的打印长度和对应的数值仿真结果均存在一定程度的误差,且平均误差随速度的增大而减小.经计算,ux=0.02 m/s时平均误差为7.18%,ux=0.025 m/s时为6.59%,ux=0.03 m/s时为6.07%,存在误差的主要原因是因为预测模型中未考虑后一微滴与前一微滴接触后沿前一个微滴侧边向前滑移的影响.

图7为不同速度、不同加速度下模型预测微滴沉积位置与仿真结果的比较.可以发现本文建立的模型依然具有较高的预测精度,平均预测误差为11.3 μm,占成形后微滴直径的2.69%.但当加速度处于0.5~1 m/s2时误差相对增大,这是因为在该加速度范围内,微滴间的重合宽度与微滴半径的比值0.45 上述结果表明,喷嘴运动速度、加速度会影响3D打印尺寸及微滴沉积位置.实际3D打印过程中,可通过本文所建立的模型对打印速度、加速度进行调控,并结合设计目标,来提高打印尺寸的精度. 本文建立了喷嘴运动对微滴喷射3D打印尺寸与微滴沉积位置影响贵的预测模型,并通过数值仿真进行了验证.结果表明,本文建立的模型具有较高的预测精度,其结果可作为微滴喷射3D打印过程的理论参考,并具有一定的现实意义. 参考文献: [1] 高 琛,黄孙祥,陈 雷,等.微滴喷射技术的应用进展[J].无机材料学报,2004,19(4):714-722. [2] 齐乐华,钟宋义,罗 俊.基于均匀金属微滴喷射的3D打印技术[J].中国科学.信息科学(中文版),2015,45(2):212-223. [3] 卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4. [4] 曾祥辉,齐乐华,蒋小珊,等.金属熔滴与基板碰撞变形的数值模拟[J].哈尔滨工业大学学报,2011,43(3):70-74. [5] Zhang D, Qi L, Luo J, et al.Geometry Control of Closed Contour Forming in Uniform Micro Metal Droplet Deposition Manufacturing[J]. Journal of Materials Processing Technology, 2017, 243:474-480. [6] Li H, Wang P, Qi L, et al, 3D Numerical Simulation of Successive Deposition of Uniform Molten Al Droplets on A Moving Substrate and Experimental Validation[J]. Computational Materials Science, 2012, 65(4):291-301. [7] 熊红兵,朱 剑,邵雪明.熔滴在不同基板上碰撞、变形和凝固过程ISPH方法模拟[J].水动力学研究与进展,2011,26(04):406-412. [8] Pasandideh-Fard M, Chandra S, Mostaghimi J. A Three-Dimensional Model of Droplet Impact and Solidification [J]. International Journal of Heat & Mass Transfer, 2002, 45(11):2229-2242.3 结 论