基于正交试验的超声波喷丸成形工艺参数分析及弧高值预测

2018-05-22关艳英王治业鲁世红

关艳英 王治业 鲁世红 张 春

(1 中航飞机股份有限公司西安飞机分公司工艺研究所,西安 710089)

(2 南京航空航天大学机电学院,南京 210016)

0 引言

超声喷丸成形(UPF)技术是利用超声发生器产生的强烈冲击波使冲击介质(弹丸或撞针)产生机械振动作用在板料表面,在板料的冲击表层产生一定深度的残余压应力,从而实现板料的表面强化或弯曲变形的一种先进喷丸技术[1],与传统喷丸成形相比[2],超声波喷丸成形冲击位置可以精确定位,这有助于成形厚板,取得更大的变形。

近年来,国内外学者对超声波喷丸技术进行了大量研究。C.GUO等人[3]利用有限元模拟研究单弹丸和相邻两个弹丸之间距离对喷丸后板材残余应力的影响。 A.LEVERS 等人[4-5]利用有限元法对喷丸过程进行数值模拟,通过分析数值模拟结果来确定喷丸成形工艺参数。T.CHAISE等人[6]在半空间中利用半解析法计算塑形应变张量,之后把塑形应变张量转移到有限元模型中来预测超声波喷丸成形后板料的变形和表面残余应力分布。A.GARIEPY等人[7]利用试验和有限元相结合的方法研究了不同喷丸成形轨迹对板料变形的影响。F.YIN等人[8]研究了AISI-1018钢经过超声喷丸发生剧烈塑性变形后的表面形态,利用非接触式3D轮廓测量仪对喷丸后的工件进行测量,探讨了弹丸直径和喷丸时间对表面形态的影响。史学刚等人[9]研究了超声喷丸覆盖率分别为100%~300%时2024铝合金的疲劳性能,发现喷完产生的表面纳米层和残余压应力使其疲劳寿命提高了5倍以上。C.GUO等人[10]建立一种三步法数值模型来模拟超声波喷丸过程,使用该模型模拟超声波喷丸不同轨迹的条带喷丸得到近似单曲率的变形,此外对喷丸后板料表面的残余应力分布进行分析,发现沿喷丸方向,板材次表面的残余应力较高。

机翼带筋板能够有效提高飞机性能,减轻飞机结构质量。国内外对加筋板结构的弯曲成形技术已研究多年并取得一定成果。胡凯歌[11]采用了等效静态载荷温度场来模拟板加筋壁板零件的喷丸成形过程,对喷丸工艺参数进行了优化处理。刘存[12]研究了喷丸处理对机翼加筋壁板压缩强度的影响。

数值模拟技术可以模拟数控超声波喷丸成形过程,预测变形情况。超声波喷丸成形过程受工厂实际情况影响,存在许多不确定的误差,导致数值模拟结果的精度低,难以应用到多种不同的工艺参数中,加之计算成本高,所以数值模拟难以高效率、准确地对超声波喷丸成形进行预测。为了减少试验次数提高工艺设计效率,本文利用正交试验,研究撞针速度、撞针直径、成形轨迹间距、喷丸宽度对带筋板数控超声波成形弧高值的影响,得出最佳参数组合方案,达到最佳喷丸成形效果;并以此作为样本数据建立回归数学模型,从而对给定的工艺参数对弧高值进行预测。这将显著提高单曲率加筋板喷丸成形的制造精度、生产效率并降低生产成本,具有非常广阔的应用前景。

1 正交试验设计研究

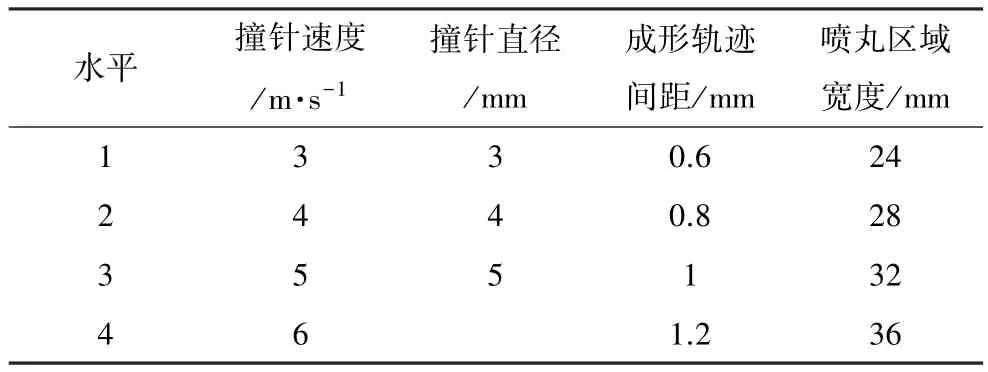

本文运用正交试验研究数控超声波喷丸成形,在数控超声波喷丸成形研究范围内选取撞针速度、撞针直径、成形轨迹间距、喷丸区域宽度为主要的4种因素,由工程实践可知各个因素之间的交互作用影响很小,在此试验中不考虑各因素之间的交互作用,撞针直径有三种变化即三个水平,撞针速度、成形轨迹间距、喷丸区域宽度各有4种变化即4个水平如表1所示。在4种因素不同水平下根据正交理论创建L16正交试验表。

表1 正交试验的因素及水平表Tab.1 Orthotropic experimental parameters and levels

2 成形实验

2.1 超声波喷丸成形原理

超声波喷丸原理如图1所示。其工作原理是将交流电转换成频率为20 kHz左右的高能超声波,然后通过换能器将高频超声振动经变幅杆转换成振幅为0~50 μm的机械振动,带动撞针撞击金属板材表面,使其表面产生压应力,从而使板料发生塑性变形。用夹具将板材固定在同一平面内,通过撞针连续撞击板材表面,撞针中所储存的能量将被传递到板材中,在板材的受冲击表面附近将产生一个残余压应力层,如图2(a)所示。将固定板材的夹具移除后,由于边界条件的改变,各项异性的残余压应力会促使板材沿撞针冲击的反方向弯曲,如图2(b)所示。

图1 超声喷丸技术原理图Fig.1 Ultrasonic peen forming device

图2 夹具移除前后板料残余应力分布图[10]Fig.2 Residual stress distributions before and after remove the plate holder

2.2 实验件

本文选用加筋板作为实验件,如图3所示。试验件材料为2024铝合金,其化学成分和力学性能分别见表2和表3。加筋板长度为200 mm,宽度为100 mm,厚度为2 mm,加强筋高度为 8 mm,宽度为2 mm。

图3 带筋板实验件Fig.3 Stiffened plate test piece

表2 2024铝合金的化学成分Tab.2 Chemical composition of 2024 aluminum alloy wt%

表3 2024铝合金的力学性能Tab.3 Mechanical properties of 2024 aluminum alloy

2.3 喷丸实验过程

带筋板数控超声波喷丸成形试验采用南京航空航天大学自主研发的数控超声波喷丸成形设备,如图4所示。

图4 数控超声波喷丸成形设备Fig.4 Numerical control ultrasonic peening forming equipment

超声波振动输出频率为20 kHz,,超声波变幅杆振幅范围为0~50 μm。撞针形状如图5所示。首先用夹具将带筋板固定在一个平面内,机床进给方向沿着带筋板的长度方向,偏置方向沿着加筋板宽度方向,在带强筋附近不喷丸,具体喷丸成形轨迹如图6所示。在试验中,只考虑撞针与靶板之间的垂直冲击,数控机床进给速度为3 m/min。

图5 撞针形状Fig.5 Size of pin

图6 喷丸成形轨迹Fig.6 Pin peen forming trajectory

3 结果与讨论

3.1 实验结果

数控超声波喷丸成形试验后,带筋板纵向弯曲变形相对横向弯曲变形很小,故可以认为通过数控超声波喷丸成形试验获得了横向单曲率加筋板。本文以带筋板的横向变形的弧高值为研究对象。图7为喷丸后加筋板试验件表面,带筋板经超声波成形后弧高值的通过弧高仪来测量,弧高仪见图8。

图7 喷丸后加筋板试验件表面Fig.7 Surface of the stiffened plate after pin peening

图8 弧高测试仪Fig.8 Arc height tester

3.2 正交试验结果处理及分析

极差分析方法又称R法。利用极差分析法可以分清撞针速度、撞针直径、成形轨迹间距、喷丸区域宽度对成形影响的主次关系,确定每个因素的最优水平。为了减小实验过程中的误差,每个实验做两次结果取平均值,正交试验结果如表4所示。表5为正交试验分析表。

表4 正交试验表及结果Tab.4 Orthotropic array table and results

Kjm为第j列因素m水平试验值的总和; 为第j列因素m水平试验值的效应值,为正交试验影响因素;m为正交试验的影响因素的水平;Rj为正交试验Kjm);Rj是指第j列因素在各个水平内试验结果的变动幅度,变动越大,说明该因素对试验结果的影响越大,反之影响越小。

表5 正交试验分析Tab.5 Brief orthogonal design results of arc height

根据撞针速度、撞针直径、成形轨迹间距、喷丸区域宽度各个水平所对应弧高值的平均值的大小可以选择相应的水平对应相应的弧高值。最优水平组合并不一定出现在正交实验设计当中,可以根据试验要求的弧高值确定上述四种因素的最优水平组合,筛选出最佳的试验方案。表5分析如下。

(1)对加筋板变形弧高值影响最大的为撞针速度,其次是撞针直径,随后是喷丸区域,成形轨迹间距对变形弧高值的影响最小,采用A4B3C1D3的组合进行喷丸成形可以获得较大的成形弧高值。

(2)撞针速度、撞针直径和喷丸区域的极差较大,表明撞针速度、撞针直径和喷丸区域是影响加筋板弯曲变形的重要因素。通过改变撞针速度、撞针直径和喷丸区域能够有效的对加筋板变形曲率半径进行控制。

(3)在数控超声波喷丸成形过程中,撞针通过撞击作用将其携带的动能传递给加筋板,从而引起加筋板发生弹塑性变形。由表5可知:当撞针速度增加时,撞针所携带的的动能随之增加,从而撞针传递到加筋板中的能量也就越多,因此加筋板的横向变形弧高值越来越大;随着撞针直径越大,撞针的质量也就越大,撞针所携带的能量也就越大,从而撞针传递到加筋板中的能量也就越多,因此加筋板横向变形弧高值越来越大;喷丸覆盖率是影响板料成形的重要因素,而成形轨迹间距是影响喷丸覆盖率的因素之一,随着成形轨迹间距的增加,加筋板单位面积能所受撞针冲击次数也就越少,传递到板材的能量也就越少,成形弧高值也就越小;喷丸区域越大传递到板材中的能量也就越大,成形弧高值也就越大。

4 多元回归分析

回归分析是应用极其广泛的数据分析方法之一,它既可以检验自变量和因变量之间的关系,又可以评估预测变量对响应变量的效果[13],回归分析数学模型在工程领域中用于预测得到广泛的应用。由于用数值模拟技术来预测超声波喷丸成形量,存在效率低、精度不高、计算成本高等问题,难以用来预测喷丸后的变形量。所以本文选用多元回归分析,建立公式进行分析和预测,以提高数控超声波喷丸成形模型预测的可靠性和计算效率。

4.1 多元回归模型的建立

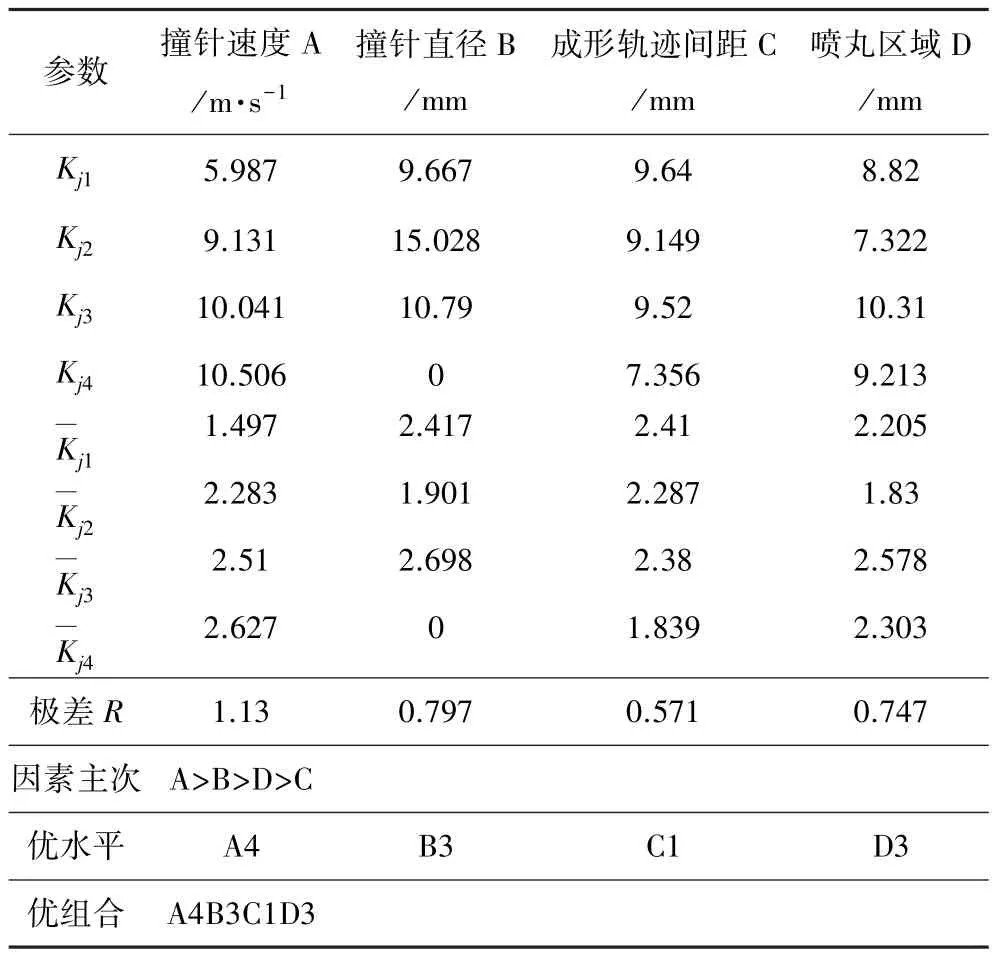

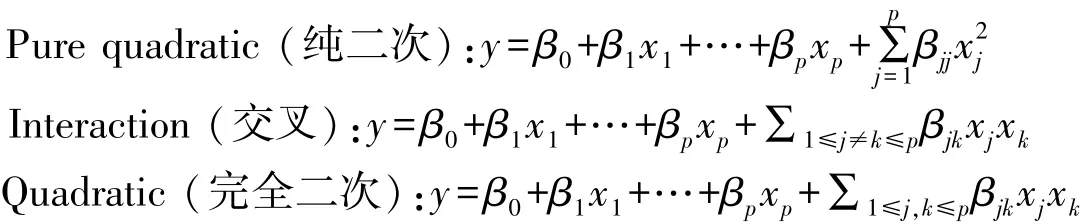

撞针速度、撞针直径、成形轨迹间距和喷丸区域对变形弧高值都有影响,故选用多元回归分析。由试验结果可知,上述各个工艺参数和成形弧高值之间没有明确的关系,故本研究选用多元多项式回归分析,其优点可以通过增加工艺参数的高次项对数控超声波喷丸成形的弧高值进行逼近,直至达到所要的精度。因而多元多项式回归模型可以处理很多非线性问题,非常适用于相互关系复杂的数控超声波喷丸成形过程。对于数控超声波喷丸成形过程,探讨成形弧高值y与4组工艺参数之间的关系,用多项式回归来进行分析更为精确。故选用以下三种模型。

利用MATLAB软件建立多元二项式回归分析模型,数据选取表 4。 x1,x2,x3,x4分别表示撞针速度、撞针直径、成形轨迹间距和喷丸区域间距,通过beta,mse命令得出各模型数学表达式和剩余标准差。三种模型表达式如下:

多元二项式回归模型(纯二次):

剩余标准差RMSE=0.3313

多元二项式回归模型(交叉):

剩余标准差RMSE= 0.433

多元二项式回归模型(完全二次):

剩余标准差RMSE= 0.049

在回归分析中,真实值和估计值之间的差称为残差。剩余标准差RMSE是所有预测值的残差平方和(或者剩余平方和)的开平方,借此来表示估计值的精度。通过比较剩余标准差RMSE,可以看出完全二次多元二项式回归模型的剩余标准差很小,表明估计值的精度很高,此模型达到理想要求,故选此模型作为回归分析模型。

4.2 回归模型的检验

回归数学模型建立之后,要对其进行检验预测弧高值的准确性。本文选用一组新的试验数据来检验完全二次回归数学模型预测的弧高值是否准确。即选用一组新的工艺参数用回归数学模型预测成形后的弧高值,然后通过实验对比验证其预测结果的准确性。

实验和预测两组结果见表6,可以看出回归数学模型预测的弧高值和实验结果相差最大为8.4%,即该回归数学模型能很好的预测喷丸成形后的弧高值,这对喷丸成形不同弧高值的板材,优先选用工艺参数具有实际价值。

表6 回归模型预测结果与试验结果对比表Tab.6 Comparison of regression analysis and test result

5 结论

(1)由正交试验结果可知各个影响因子对喷丸成形弧高值的影响程度,能够有效的对加筋板变形曲率半径进行控制。给定曲率半径的要求下可以确定上述四种因素的较优水平组合,筛选出较佳的试验方案。

(2)成形弧高值随着撞针速度、撞针直径、喷丸区域的增加而增加,随着喷丸轨迹间距的增加,弧高值减小。

(3)正交试验的数据建立的三种回归数学模型中,完全二次多元二项式回归模型较为理想,该回归数学模型能以较小的误差联系各工艺参数与喷丸变形量弧高值之间的关系。能够高效解决工艺参数选择及成形效果的控制的问题。

参考文献

[1]鲁世红,朱一枫,刘朝训,等.高能超声波喷丸成形与校形技术研究进展[J].航空制造技术,2013,431(11):45-47.

[2] ZHANG X J, et al.Prediction of shot peen forming pa⁃rameters of integral aircraft wing panels[J].Materials Science Fo⁃rum, 2006, 532-533:937-940.

[3] GUO C,et al.Numerical analysis of the residual stress in ultrasonic impact treatment process with single-impact and two-impact models[J].Applied Surface Science, 2015, 347:596-601.

[4] LEVERS A, Prior A.Finite element analysis of shot peening[J].Journal of Materials Processing Technology,1998, 80-1(98):304-308.

[5]康小明.有限元法在机翼整体壁板成形中的应用[J].中国机械工程, 2002, 13(2):134 -136.

[6] CHAISE T, et al.Modelling of multiple impacts for the prediction of distortions and residual stresses induced by ultrason⁃ic shot peening (USP)[J].Journal of Materials Processing Tech⁃nology, 2012, 212(10): 2080- 2090.

[7] GARIEPY A, et al.On the effect of the peening trajec⁃tory in shot peen forming[J].Finite Elements in Analysis & De⁃sign, 2013, 69:48-61.

[8] YIN F, et al.Numerical modelling and experimental ap⁃proach for surface morphology evaluation during ultrasonic shot peening[J].Computational Materials Science, 2014, 92(2):28-35.

[9]史学刚,鲁世红,张炜.铝合金超声波喷丸成形制件表面完整性研究[J].中国机械工程, 2013, 24(22):3100-3104.

[10] GUO C, et al.Finite element analysis of the effect of the controlled parameters on plate forming induced by ultrasonic impact forming (UIF) process[J].Applied Surface Science,2015, 353:382-390.

[11]胡凯征,吴建军,王涛,等.板加筋壁板零件的喷丸成形数值模拟与工艺优化[J].锻压装备与制造技术,2006,41(3):82-85.

[12]刘存,李健,赵谋周.喷丸处理对机翼加筋壁板压缩强度的影响[J].中国表面工程, 2016, 29(1):111-117.

[13]谢宇.回归分析.第2版[M].社会科学文献出版社,2013.