ZG1Cr17Ni3合金小内环的精铸工艺

2018-05-18符昊袁连杰董雪丽秦欣欣徐德良贾世星

符昊,袁连杰,董雪丽,秦欣欣,徐德良,贾世星

(天津钢研广亨特种装备股份有限公司,天津 301721)

0 引言

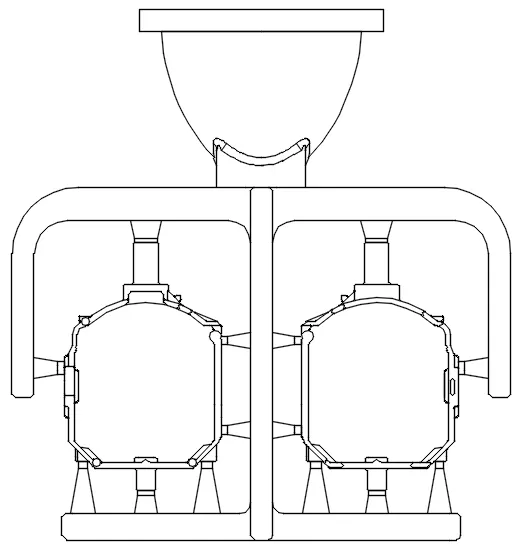

随着精密零部件的广泛应用,精密铸造技术得到了极大的重视。熔模铸造生产出的零件其精度、表面质量较其他铸造方法有着明显优势,但是熔模铸造的生产工艺参数较多且相互影响,尤其是在生产复杂、薄壁的铸件方面,产品缺陷率较高[1]。外环铸件是航空配件,属军用重要用途件,采用ZG1Cr17Ni3马氏体不锈钢合金无余量精密铸造的方法研制生产,外环铸件(77J-60-01)为薄壁类铸件,框架型结构,形状复杂,局部尺寸较厚,壁厚不均匀,最小壁厚处2 mm,最大壁厚11.10 mm(见图1)。在浇注过程中铸件轴向2处圆柱体以及侧面3处小凸台处较易产生缩孔缩松缺陷,薄壁处容易浇不足,薄厚交接处易形成裂纹,且其框架型结构极易出现变形,往往会因为铸件尺寸原因导致报废,因此该铸件在浇注系统设计以及生产操作中既要考虑到能够有效补缩和充型,同时还须尽量减少铸件变形,难度较大。

图1 小内环结构图Fig. 1 Small inner ring structure diagram

1 试制方法

试制生产均采用熔模无余量精密铸造工艺,蜡模制作工序是其中重要的控制工序,经过反复试验,研究了射蜡温度、射蜡时间、射蜡压力对蜡模充型性能的影响。结果表明,射蜡温度、射蜡压力以及射蜡时间都是影响充型性能的直接因素[2]。本工艺模具自制,采用162型中温蜡料,在IC35型压蜡机上进行压注(压注参数见表1)。蜡模工序中需严格控制变形,特制蜡模矫形块,保证蜡模件从模具中取出即放置于矫形块上严控尺寸,定型后再取下修件组树。

表1 外环蜡模压注参数表[3]Table 1 External ring wax mold injection parameter table[3]

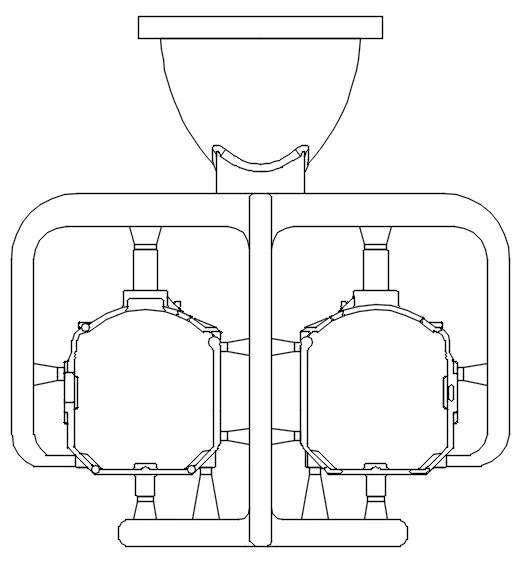

浇注系统取决于铸件自身的结构[4],外环铸件薄壁结构较多,极易变形,故采用小浇口多排布的组树方式(见图2),不仅保证局部厚大部位的补缩,而且考虑浇口设置对于铸件产生的应力需相互制约保持平衡,以控制形变。

图2 浇注系统示意图Fig.2 Schematic diagram of the gating system

熔模精密铸造型壳质量要求高,型壳的强度、透气性、导热性、热震稳定性、热化学稳定性和脱壳性等都会对铸件产生重要影响。本工艺中涂料是保证铸件外观质量的关键,分为三部分,面层型壳采用硅溶胶粘结剂+325#的氧化锆粉[5]制成,过渡层和背层型壳分别采用不同目数的硅溶胶+莫来石粉涂料制成,小内环壁薄,需快速浇注成型,保证型壳强度且考虑经济性,涂料6~9层。

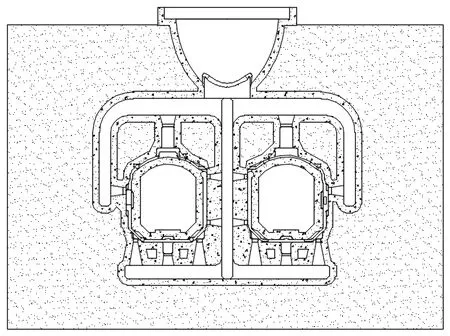

冶炼是保证铸件冶金质量的关键工序,要求流畅充型,顺序凝固,及时补缩,造型工艺为填砂造型(见图3),合金材料为ZG1Cr17Ni3,该材料母合金采用真空感应炉熔炼[6],铸件采用真空感应熔炼炉浇注,模温950~1000 ℃,浇温1570~1600 ℃。铸件经切割打磨、热处理后,采用荧光X光检验无损手段检测是否存在疏松、夹渣、气孔、裂纹等缺陷。

图3 小内环造型图Fig. 3 The Small inner ring modeling

2 工艺讨论

2.1 试制结果讨论

完成一轮试制生产后,铸件存在以下问题:

(1)铸件变形问题

熔模铸造由于其工艺所决定工序多,生产周期长,影响变形的因素很多,容易造成精铸件变形。精铸件变形不仅给清理和精整工序增加了很大工作量,若控制和处理不当会造成较多废品。所谓变形是指经浇注、清理后的铸件形状和尺寸与图样不符[7]。如图4所示,本实验结果中精铸件呈现出横向尺寸超下差,且横向尺寸由下而上逐渐变小;纵向尺寸超上差。分析原因:① 铸件圆拱形的结构对横向外壁有内生拉应力;② 组树过程中工人拿件的方式不正确,直接拿捏了横向外壁;③ 纵向浇道的设置数目较多,拉力较大。

图4 铸件变形情况分析Fig. 4 The analysis of the deformation of the castings

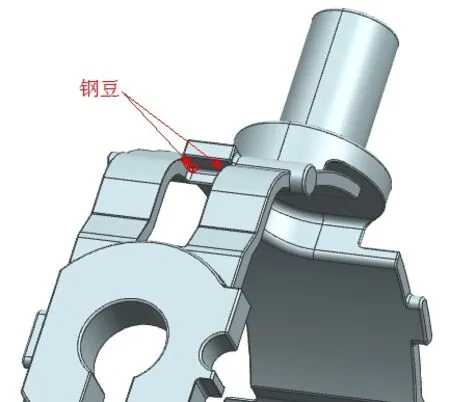

(2)局部角落出现钢豆问题

小内环形状复杂,多凹角部位,涂料过程中,料浆难涂挂,易产生气泡或料浆堆积,导致铸件在相应位置产生钢豆(见图5),打磨困难,耗费工时。分析原因:① 蜡模角落除油不彻底,料浆与蜡模件的涂挂性不好,导致在型壳内部尖角处产生空腔所致;② 铸件凹角结构较多,批量时难以逐个检查。

图5 部分凹角部位Fig. 5 Concave angle

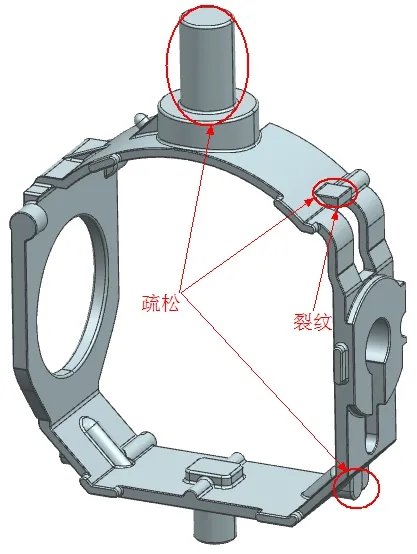

(3)局部疏松和裂纹问题

浇注结果显示合格率仅为17%,报废主要原因为裂纹和疏松缺陷(见图6)。分析原因有以下几点:① 浇道厚度较薄,导致铸件厚大部位补缩不及时,出现疏松缺陷;② 内浇口截面积较小,高度方向较长,补缩效果差;③ 底注式的浇口,补缩效果较差[8]; ④ 应铸件结构要求,薄厚相接处缺乏合理过渡,产生微裂纹。

图6 无损检验出的冶金缺陷Fig.6 Metallurgical defects in nondestructive testing

2.2 工艺优化

针对浇注结果显示的问题,采取措施如下:

(1)蜡模工段改进措施

① 蜡模件从模具中取下后置于矫形块上控制尺寸,定型后取下修件;② 修件过程中不得拿捏铸件外轮廓;③增加疏松部位内浇口的尺寸,易于补缩;④ 铸件组合完每组抽检一件轮廓尺寸,不合格的该组不得继续下一工序。

(2)涂料工段改进措施

① 面层挂料浆之前,采用专用试剂浸润铸件组[9],增强料浆贴附性;② 调节或降低涂料面层料浆的粘度,使蜡摸易于涂挂,减少气泡。

(3)冶炼工段改进措施

① 提高模温,避免铸件冷却太快,来不及补缩;② 快速浇注,提高铸件质量。

(4)工艺优化措施

研制过程中通过以上对各工序的严格控制,保证了铸造工艺分析中可能出现的裂纹、钢豆、变形以及大部分疏松等问题,但仍存在局部疏松严重的情况(见图7),分析原因有以下几点:① 铸件该部位均位于整个浇注系统的外侧,距离中心补缩通道较远,压头不足;② 内浇口截面积较小,高度方向较长,补缩效果差;③ 底注式的浇口,补缩效果较差。

图7 局部疏松缺陷Fig. 7 Shrinkage and shrinkage defect

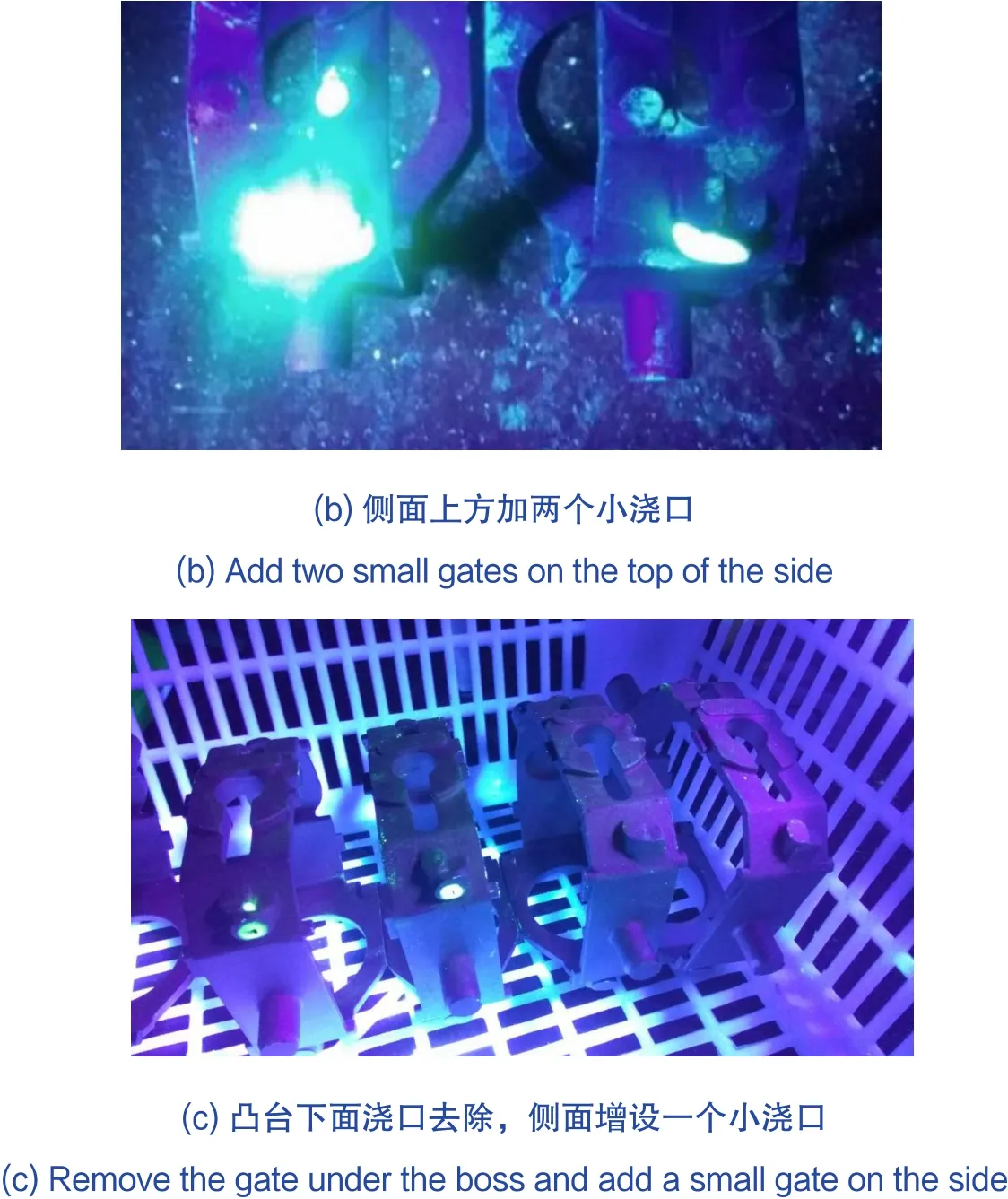

根据上面的分析以及反复试验的结果,针对疏松缺陷,优化工艺,增厚主要浇道尺寸,并提出三种优化方案:① 底面小浇口的截面积改大;② 在疏松部位的上部侧面添加两个小浇口用以补缩;③ 去除底部浇口,在该疏松部位侧面添加一个的小浇口;各方案的结果见图8:

图8 优化方案及其效果图Fig. 8 Optimization scheme and its effect diagram

如图8所示,三种优化方案及其结果:① 加大浇口无法改善疏松问题,反而增大铸件热节,导致薄厚不均,引发裂纹问题;② 侧面增设2个小浇口补缩,由于所在部位为薄壁处,未能有效补缩下方凸台,反而在薄壁处引发疏松问题,补焊后难以打磨成型而报废;③ 去除下侧浇口,改侧面一个浇口,能够改善铸件该部位80%左右的收缩问题,其余需轻微补焊保证质量,考虑成本经济性,协商放过,通过挖补修复。通过以上工艺的分析以及浇注结果,方案③可使铸件获得较好的冶金质量和综合力学性能,铸件成品率较高。综合考虑工时成本,选用此方案批量生产。浇注系统图如图9所示:

图9 最终浇注系统示意图Fig. 9 Schematic diagram of the final gating system

(5)变形问题改进措施

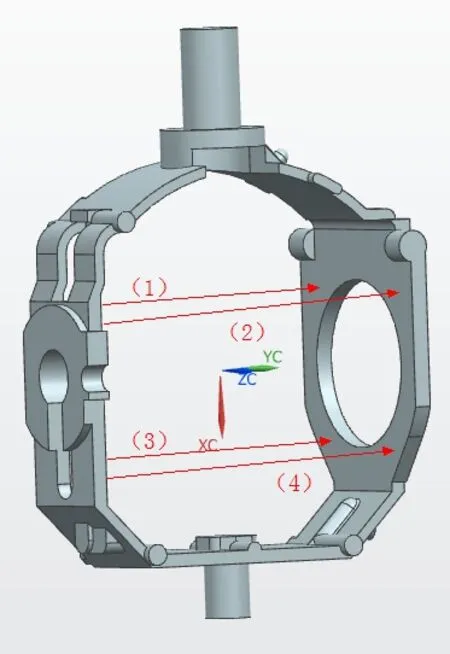

综合工艺优化和工段控制后,铸件仍存在变形问题(见图10),图中横向垂直距离尺寸(2)>(1)>(4)>(3),因浇道设置及铸件结构所致,考虑交货期限及材料工时成本要求[10],采用冷矫形的方式后期矫正尺寸,矫形在铸件热处理状态下进行,特制矫形块,避免震击挤压易形成微裂纹部位,矫形后去应力,重复荧光X光检验,百分之百检验铸件轮廓尺寸。

图10 轮廓尺寸检测部位Fig.10 Contours size detection site

3 结论

采用本文优化工艺控制生产的ZG1Cr17Ni3不锈钢小内环铸件,经过荧光检验、X光探伤、尺寸检验、硬度检验,铸件达到了技术条件的要求,具体结论如下:

1)采用复合浇注系统,小浇口多排布,蜡模控制变形,涂料调整或降低料浆粘度提高面层质量消除气泡,避免出现钢豆,冶炼快浇等手段保证铸件质量。

2)采用铸件热处理状态下冷矫形的方式保证最终的铸件尺寸,部分矫形后出现裂纹问题,有待改善。

3)通过改进铸造工艺,选择合适的模壳温度和浇注温度,消除了大部分疏松和热裂缺陷,得到质量合格、性能优良的铸件。

参考文献

[1] 衣春雷. 熔模铸造薄壁铸件工艺优化的实验及数值模拟研究 [D]. 青岛: 青岛理工大学, 2012.YI Chun-lei. Casting experiment and numerical simulation of Thin-walled Casting Process Optimization of [D]. Qingdao:Qingdao Technological University, 2012.

[2] 周李明, 王峰, 王东, 等. 工艺参数对蜡模成形性能的影响 [J]. 特种铸造及有色合金,2017, 37(2): 173-175.ZHOU Li-ming, WANG Feng, WANG Dong, et al. The influence of process parameters on the formability of wax mold [J].Special casting and nonferrous alloys, 2017, 37 (2): 173-175.

[3] 梁艳峰, 董晟全, 丁宏, 等. 复杂薄壁件熔模铸造制模工艺的研究 [J]. 铸造, 2010, 59(8): 800-802.LIANG Yan-feng, DONG Sheng-quan, DING Hong, et al. Research on investment casting process for complex thin-walled parts [J]. Casting, 2010, 59(8): 800-802.

[4] 陈超, 吴晓. 非晶合金微塑性振动辅助成形研究现状 [J]. 新型工业化, 2018, 8(1): 49-56.CHEN Chao, Wu Xiao. Research status of amorphous alloys in micro plastic vibration assisted forming [J]. The Journal of New Industrialization, 2018, 8(1): 49-56.

[5] 陈冰. 精密铸造常用粘结剂(三) 第三章 硅溶胶粘结剂 [J]. 现代铸造, 1982(4): 47-53, 67.CHEN Bing. Precision casting commonly used binder (three) third chapter silica sol binder [J]. Modern casting, 1982 (4): 47-53, 67.

[6] 孙殿君. 真空冶金装置(四)—真空感应炉 [J].真空科学与技术, 1985(1): 69-80, 36.SUN Dian-jun. Vacuum metallurgy plant (four)—vacuum induction furnace [J]. Vacuum Science and technology, 1985 (1):69-80, 36.

[7] 尹志广. 熔模精铸件变形的预防及矫正 [J]. 金属加工(热加工), 2014(15): 33-34.YIN Zhi-guang. Prevention and correction of deformation of investment casting [J]. Metal processing (hot working),2014(15): 33-34.

[8] 王峰, 班云峰, 徐林清. 浇注系统的设计 [J]. 现代铸铁, 2017, 37(2): 60-65, 79.WANG Feng, BAN Yun-feng, XU Lin-qing. Design of gating system [J]. Modern cast iron, 2017, 37 (2): 60-65, 79.

[9] 钟洁, 李军. 微小面积电火花加工钛合金TC4的表面裂纹研究 [J]. 新型工业化, 2016, 6(3): 18-22.ZHONG Jie, LI Jun. Research on surface crack of micro area EDM titanium alloy TC4 [J]. The Journal of New Industrialization,2016, 6(3): 18-22.

[10] 王峰, 秦维顺, 张春波, 等. 熔模铸造熔炼车间防止金属浪费的三点措施 [J]. 铸造设备研究, 2007(1): 49-50.WANG Feng, QIN Wei-shun, ZHANG Chun-bo, et al. Three measures to prevent metal waste in investment casting smelter[J].Casting equipment research, 2007(1): 49-50.