工业4.0背景下汽车自动焊装线开动率评估仿真研究

2018-05-16王建华黄贤凤尚莹莹

王建华,黄贤凤,尚莹莹,曹 婷

(江苏大学管理学院,江苏 镇江 212013)

0 引言

随着工业4.0战略的推进以及自动化技术的日益成熟,由各类机器人或机床组成的自动生产线在工厂生产中的占比越来越高。为保障自动生产线开动率(line availability,LA),各种维修调度策略[1-2]、故障诊断方法[3]和硬件测试装备[4]不断涌现,部分运用在实际生产中;也有文献结合维修策略和线间缓存设计,对LA进行优化[5]。这些策略和方法是在硬件设备规划配置完成后对产线运行效率的事后补救,对产线开动率的改善和提升作用有限,因此工厂逐渐重视投产前生产线设计方案本身开动率的评估。鉴于自动生产线硬件设备种类和数量多、设备故障的随机特性、产线的运作方式都对产线开动率具有影响,因此采用经验估计无法对开动率进行精确评估。

针对该问题,本文以汽车自动焊装线为研究对象,分析自动焊装线的一般布局形式、运作模式和工作站的作业流程。仿真方法可以有效地进行不同运作模式下单体产线和整体产线开动率的评估,获取设计方案中产线间吊具数量、设备可靠性参数等对产线开动率的影响规律。

1 汽车自动焊装线评估问题建模框架

1.1 自动焊装线一般布局

假设某个汽车总装厂根据产能计划、工作内容以及车间布局,将其地板总成线设计为n个工作站,车身总成线设计为m个工作站,地板总成从地板线传输到车身总成线由右侧吊具环线来完成。汽车自动焊装线布局如图1所示。St(1)一般将前地板和后地板焊接成地板总成,后续工作站进行地板总成的涂胶和部件的焊接;在St(n)处地板总成焊接完毕,由吊具将地板总成吊起,通过运输环线运至St(n+1)。通常St(n+2)等工作站会将车身侧围、前中后横梁以及顶盖等车身部件依次焊接到地板总成上并最终形成车身总成,由St(n+m)送至后续装配线。图1中,虚线表示仅有空吊具;实线表示吊具悬挂了地板总成;悬吊环线中吊具数量也决定了两条产线之间的缓存容量。

图1 汽车自动焊装线布局图Fig.1 Schematic diagram of the layout of automotive automatic welding line

1.2 自动焊装线运作模式

自动焊装线工作站中除了少许空工位,每个工作站都包含一套工位夹具、一个或多个加工(抓取、定位、焊接或涂胶)机器人和一套运输设备。这些设备在生产过程中会出现故障并需要维修,从而影响产线开动率。工作站维修对产线开动率的影响一方面受到维修时间长度的影响,另一方面受到产线运作模式的影响。

汽车焊装线运作模式一般有两种:同步移动(synchronous move,SM)和异步移动(asynchronous move,AM)。SM指产线中每个工作站在当前节拍中的工作内容全部结束后,发出一个信号给总控系统;总控系统接收到全部工作站本节拍工作结束的信号且达到了产线节拍的时间,将给每个工作站发出开始运输的指令,全部工作站的工位小车同步移动,同时将工件向下游工作站运输。AM指每个工作站向下游运送工件时不需要同步,只需要本工作站作业内容完成且下游工作站上夹具为空时即可运送。在SM模式下,当某个工作站中设备出现故障并进行维修时,维修活动将延迟该工作站的作业活动,进而延迟向总控系统发送该工作站的完工信号,从而延迟整个产线的运输活动。在AM模式下,当某个工作站中设备出现故障并进行维修时,维修活动延迟该工作站的作业活动,从而延迟了其上游工作站向该工作站的运输活动,以及其下游工作站进行下一个工件加工的开始时间。一般情况下,SM模式产线开动率要低于AM模式产线。但是从过程控制便捷性和硬件投入成本上来看,SM模式生产线要优于AM模式生产线。在进行产线设计时,经常要进行这两种运作模式的权衡和选择。

1.3 单个工作站作业流程

不论是SM还是AM,单个工作站的作业流程都是相同的,不同的仅仅是等待时间。下面以工作站i的时序图描述单个工作站在一个节拍中的作业流程和时间。

①本工作站接收送达的工件,夹具加紧,耗时ti1;②机器人开始焊接、涂胶等作业,耗时ti2,该时间为0表示空工位;③全部机器人作业结束后,夹具松开,耗时ti3;④运输小车顶起工件,耗时ti4;⑤等待启动运输指令,耗时ti5;⑥运输小车向下游工作站运输,耗时ti6;⑦将工件放在下游工作站的夹具上,耗时ti7。运输小车将工件放到下游工作站夹具上之后,将返回原工作站夹具下等待进行操作③,其返回过程不影响其他作业,因此不需要包含在工作站的时序图中。

自动焊装线单个工作站作业时序图如图2所示。

图2 作业时序图Fig.2 Operation sequence of workstation

图2中,设计时先确定除了ti5之外的作业时间,然后根据产线节拍T和工作站作业时间的关系,采用式(1)获得等待时间ti5。

ti5=T-(ti1+ti2+ti3+ti4+ti5+ti6+ti7)

(1)

当工作站夹具或机器人(包括抓手、焊枪或涂胶枪)在作业过程中出现故障并需要修复时,对应作业时间将会延长。故障时序延长可能影响工作站或生产线运输作业,从而影响产线的开动率。

1.4 自动焊装线开动率评估问题

自动焊装线设计是在整体产能规划、厂房形状以及投资金额等基础上,确定产线运作模式、工作站数量及布局、每个工作站中设备配置及工作内容和作业流程、悬吊系统中吊具数量等决策要素。自动焊装线开动率评估一方面基于设计方案的决策要素计算产线开动率,另一方面分析决策要素变化对产线开动率的影响规律,为改善产线开动率提供建议和参考。由于开动率依赖于焊装线决策要素及设备的可靠性参数,但同时又不能通过简单的数学计算来评估产线开动率,所以借助计算机仿真来评估自动焊装线开动率不失为一种非常有效和实用的方法。下面借助算例,说明利用仿真方法进行自动焊装线开动率评估的基本过程和实际效果。

2 仿真算例及仿真平台选择

2.1 仿真算例数据

某汽车制造厂新厂焊装线规划设计产能为6万台/年,每天两班制16 h,每年工作日为250 d,需要焊装线的开动率达到85%。根据式(2)计算出产线节拍T为204 s。

(2)

式中:T为产线节拍;Ta为日可用时间;Qd为日生产需求数量。本算例中Ta=16×3 600×0.85=48 960,Qd=240。

算例中,地板总成线设置8个工作站,车身总成线设置8个工作站,产线局部类似图1。产线工作站之间的运输小车工作过程分为5个阶段。每个工作站夹具夹紧/松开时间以及工位小车托起/放下时间均为4 s,即式(3)成立;每个工作站工位小车的单程运输时间均为12 s,即式(4)成立。

ti1=ti3=ti4=ti7=4 ∀i

(3)

ti6=12 ∀i

(4)

每个工作站夹具夹紧工件后,该工位机器人将同时进行焊接或涂胶作业,或按照顺序进行作业。这时根据可靠性理论的并行或串行设备结构,可以在单个设备可靠性参数基础上计算出该组机器人的整体可靠性参数[6]。因此,可以将每个工作站的加工作业机器人视为一台机器人,并获得该机器人的可靠性参数。

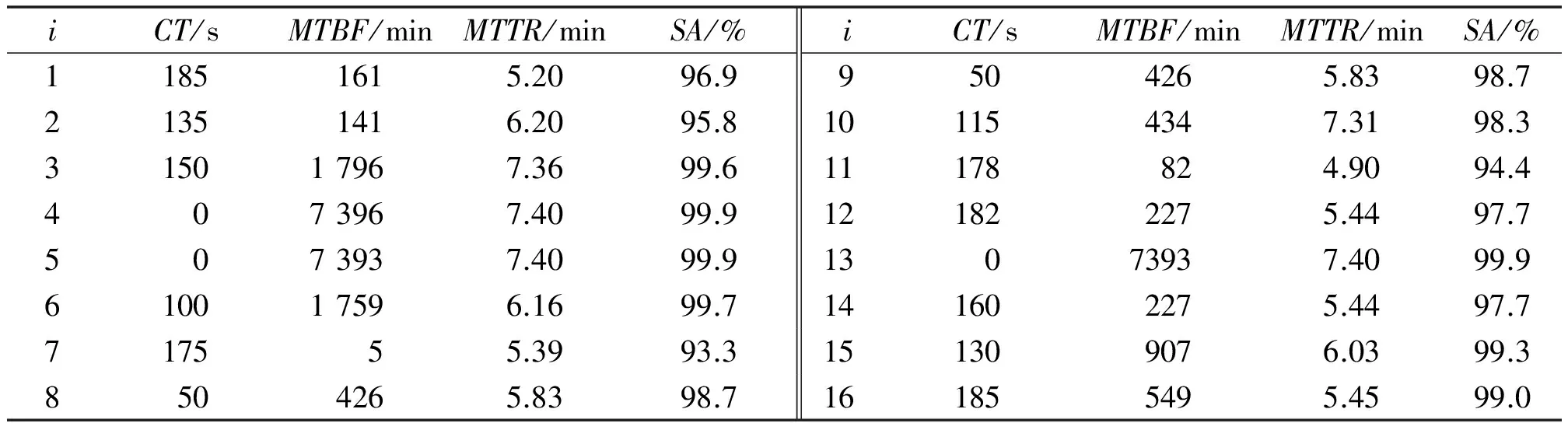

机器人自动焊装线提供商,例如瑞典的ABB、日本的FANUC和Yaskawa以及德国的KUKA,对焊装线设备故障数据进行了收集和统计处理,形成了每类设备的可靠性参数:平均故障间隔时间 (mean time between failures,MTBF)和平均修复时间(mean time to repair,MTTR)。假设算例中各个工作站的加工时间和可靠性参数如表1所示。

表1 焊装线工作站加工时间和可靠性参数Tab.1 Cycle time and reliability parameters of the workstation of welding line

表1中的工作站4、5、13为空工位或预留工位,工位可用率(site availability,SA)由表达式MTBF/(MTBF+MTTR)获得,最下面一行为UB线和Frame线全部工位相关参数的均值。

2.2 仿真目标设计

仿真目标设定如下。

①评估UB和Frame两条产线独立运行的开动率以及两条产线通过EMS接在一起的整体产线开动率;

②评估产线间吊具数量对LA的影响;

③评估设备可靠性参数对LA的影响。

2.3 仿真平台选择

当前用于生产系统仿真建模的平台有很多,如Flexsim、Automod、Emplant、Arena等。本文选择英国Lanner公司的WITNESS仿真平台。该平台提供了大量描述工业系统的建模元素,例如设备、输送链、缓存区、运输车辆等。这些元素都是基于工业系统中对应设备特性开发的模块化元素,通过简单设计就可以使对应元素具备工业元素的行为特征,不论是加工行为,还是故障/修复行为。该平台广泛运用于辅助生产线设计[7]、生产线平衡[8-9]、布局优化[10]及生产线人员绩效评估[11]。

3 仿真试验结果分析

自动焊装线仿真模型中设备故障发生时间间隔和修复时长具有随机性,因此每种试验都仿真10次。系统绩效指标取10次试验的平均值。根据正式试验前的预试验,仿真运行到10天时,系统绩效指标就能够保持稳定。为了获得更稳定的试验结果,仿真试验时长设定为20天。

3.1 产线开动率评估分析

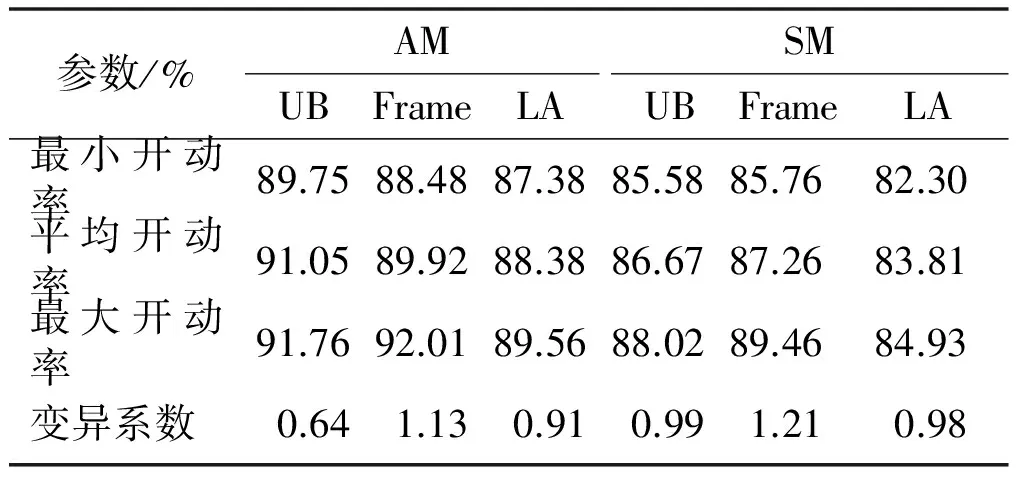

设定模型在AM和SM两种模式下进行仿真试验,10次仿真试验结果如表2所示。表2中:UB列和Frame列分别是UB线和Frame线在独立运行状态下的开动率数据,LA列统计UB和Frame线通过吊具环线连接后的整体产线开动率数据。

表2 仿真试验结果Tab.2 Simulation results

从表2可以得出以下结论。①无论是哪种运作模式,产线开动率试验数据的变异系数都较低,最高为1.21%,仿真试验结果比较稳定,能够很好地反映实际产线的开动率状况。②不论是独立产线,还是整体产线,其开动率在SM模式都要低于AM模式。③在SM模式下产线开动率主要受工位平均可用率的影响,而在AM模式下产线开动率不仅受到工位平均可用率的影响,还受到工位平均作业时长的影响。④从本算例数据来看,在AM模式下整体产线开动率(88.38%)达到了目标要求(85%),而在SM模式下整体产线开动率(83.81%)没能达到目标要求。

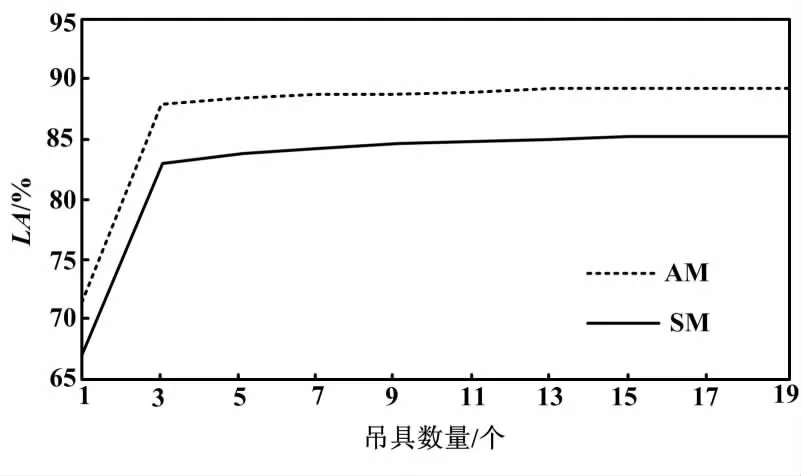

3.2 产线间吊具数量对产线开动率影响分析

对UB和Frame线间吊具数量为[1,19]之间的10个数值进行仿真试验,每个吊具数量下试验10次,求得产线开动率。吊具数量对整体产线开动率影响曲线如图3所示。

图3 吊具数量对产线开动率影响曲线图Fig.3 Influence of hook quantity on the LA

从图3可以得出以下结论。①适当的吊具数量会提高整体产线开动率。当吊具数量从1增加到13时,产线开动率具有提升较明显,尤其在吊具数量由1增加到3时。吊具数量高于13之后,随着吊具数量的增加,产线开动率基本不再增加,两种模式下吊具数量在15左右可使得产线开动率达到最大。②在吊具数量相同的情况下,SM模式下产线开动率总要比AM模式下产线开动率低。③仅以达到85%开动率为吊具配备标准,SM模式下要配置15个吊具,而AM模式下仅配置3个即可。

3.3 设备可靠性参数对产线开动率影响分析

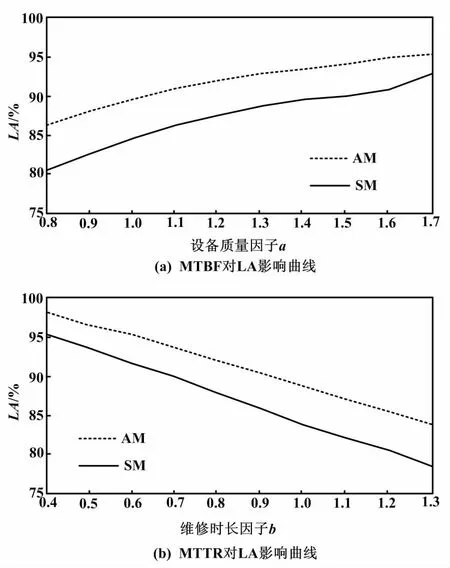

为了提高产线开动率,企业可以选择的方案有很多。例如进行产线工作站工作任务的重新安排、选择可靠性高的硬件设备供应商提供机器人及其相关设备,进而延长MTBF、培训现场维护维修人员技术水平,进而缩短MTTR等。下面以设备可靠性指标MTBF和MTTR两项数据的变化进行仿真试验,分析其对整体LA的影响。设定设备质量因子a控制产线设备故障间隔时长,即试验中各个工作站故障间隔均值为表1中对应MTBF的a倍; 设定维修时长因子b控制故障修复时间,即试验中各个工作站设备故障后修复时间均值为表1中对应MTTR的b倍。对[0.8,1.7]之间的10个数进行10次仿真试验,求得LA平均值,制作成MTBF对LA影响曲线如图4(a)所示; 令[0.4,1.3]之间的10个数值进行10次仿真试验,求得LA平均值,制作成MTTR对LA影响曲线如图4(b)所示。

图4 设备可靠性参数对LA影响曲线图Fig.4 Influence of reliability parameters of equipment on the LA

从图4可以看出,设备可靠性参数对整体LA具有明显的影响。从图4(a)可以得出如下结论。①设备MTBF同产线开动率之间具有明显的正相关关系。②SM模式下设备质量因子a对产线开动率的影响要比AM模式下的影响高,因为a在区间[0.8,1.7]之间变化时,AM模式下产线开动率与a之间的线性关系表达式为LA=79.74+8.37a。而SM模式下产线开动率与a之间的线性关系表达式为LA=72.72+10.87a。在SM模式下,设备质量水平提高100%,可以产生10.87%的产线开动率提升;而在AM模式下,则只能产生8.37%的产线开动率提升。

从图4(b)中可以得出如下结论。①维修时长MTTR同产线开动率之间具有明显的负相关关系,不论产线在SM模式还是AM模式。② SM模式下维修时长因子b对产线开动率的影响要比AM模式下的影响高,因为b在区间[0.4,1.3]之间变化时,AM模式下产线开动率与b之间的线性关系表达式为LA=104.1-15.64b。而SM模式下产线开动率与b之间的线性关系表达式为LA=102.4-18.41b。维修工人维修速度提高,即b=0.5,在SM模式下产线开动率提高9.205%,而在AM模式下产线开动率仅提升7.82%。

综上所述,为了提高整体产线开动率,应尽可能选择可靠性高的设备。通过培训或维修制度安排提高员工维修速度,采取特定的产线运行硬件配置使得产线能够在AM模式下运行。

4 结束语

在工业4.0背景下,自动生产线越来越普及,评价和提高自动生产线的可靠性是企业所关注的重要问题。本文提出了一种评估及分析自动焊装线开动率的仿真方法。在工业实践的基础上,构建了汽车自动焊装线评估的建模框架。算例描述计算机仿真表明,该方法可以在产线施工和投产之前精确地评估产线的开动率,并分析产线主要配置参数对开动率的影响规律。

参考文献:

[1] 曹乐,徐卫刚,黎厚松,等.一种面向自动生产线的刀具更换决策方法[J].机械工程学报,2014,50(9):131-135.

[2] 郑睿,吕文元.自动生产线的同步维修模型及实例研究[J].中国管理科学,2011,19(1):119-125.

[3] 吴宗彦,韩煜,张建军,等.基于模糊神经网络的自动生产线故障诊断方法研究[J].中国机械工程,2008,19(9):1072-1075.

[4] VOTA A,DAI I,OLENIUK P,et al.Standardization of automated industrial test equipment for mass production of control systems[J].Journal of Instrumentation,2016,11(1):103-111.

[5] NAHAS N.Buffer allocation and preventive maintenance optimization in unreliable production lines[J].Journal of Intelligent Manufacturing,2017,28(1):85-93.

[6] YEN T C,CHEN W L,CHEN J Y.Reliability and sensitivity analysis of the controllable repair system with warm standby and working breakdown[J].Computers & Industrial Engineering,2016,97(6):84-92.

[7] 肖燕,贾秋红,周康渠,等.某发动机总装线看板生产系统建模与仿真[J].计算机集成制造系统,2012,18(10):2175-2182.

[8] 王昀睿.某汽车制造公司生产物流系统仿真与优化[J].现代制造工程,2017(10):59-62.

[9] WANG Y,YANG O.Research on industrial assembly line balancing optimization based on genetic algorithm and WITNESS simulation [J].International Journal of Simulation Modelling,2017,16(2):334-342.

[10]廖忠情,郑华栋,丛明,等.基于Witness发动机测试线布局优化和仿真分析[J].组合机床与自动化加工技术,2016(9):68-70.

[11]WANG Q,SOWDEN M,MILEHAM A R.Modelling human performance within an automotive engine assembly line[J].International Journal of Advanced Manufacturing Technology,2013,68(1):141-148.