油船货油加热过程中流动特性数值模拟研究

2018-05-16卢金树邓佳佳吴文峰张建伟

朱 祥,卢金树,邓佳佳,吴文峰,张建伟,陈 云

(浙江海洋大学港航与交通运输工程学院,浙江舟山 316022)

在原油油船运输过程中,由于装载的液体货物(货油)的黏度大,在载运途中必须对货油进行加热,防止其自然冷却至凝固点以下而导致不易卸油。然而过度的加热会增加船舶运营成本以及加重对海洋环境的污染[1]。因此,研究货油加热过程中的温度场变化规律提高加热效率,对于降低运营成本及减少环境污染有着十分重要的意义。史际昌等[2]通过二维数值模拟求得油船货油舱温度场,这对在运输过程中控制原油加热有一定的参考价值。金志辉[3]通过对货油的加热过程进行二维数值分析,得出油品内主要的热传递方式为自然对流。COTTER,et al[4]利用二维数值模型研究了储罐中原油的冷却过程,得出了瞬态自然对流过程中原油的流动形态以及传热特性。MACAGNAN,et al[5-6]通过对热油自然冷却的过程进行二维数值模拟,研究热油因自然对流引起的温降过程中温度场变化情况。OLIVESKI,et al[7-8]同样得出了储罐内油品纵向温度分布特征,由于模拟未考虑油品粘温变化特性,所得结果与实际情况存在一定的偏差。李旺等[9]研究了货油温降过程中的对流传热,但并没有详细的分析热对流对货油传热特性的影响机制。本文采用三维数值模型模拟油品加热过程,考虑了油品加热过程中粘温变化特性,进而分析油品温度场与速度场的变化特征,得出油品加热过程中的传热机制,为提高货油加热效率降低能耗提供理论依据。

1 模型的建立

1.1 计算模型

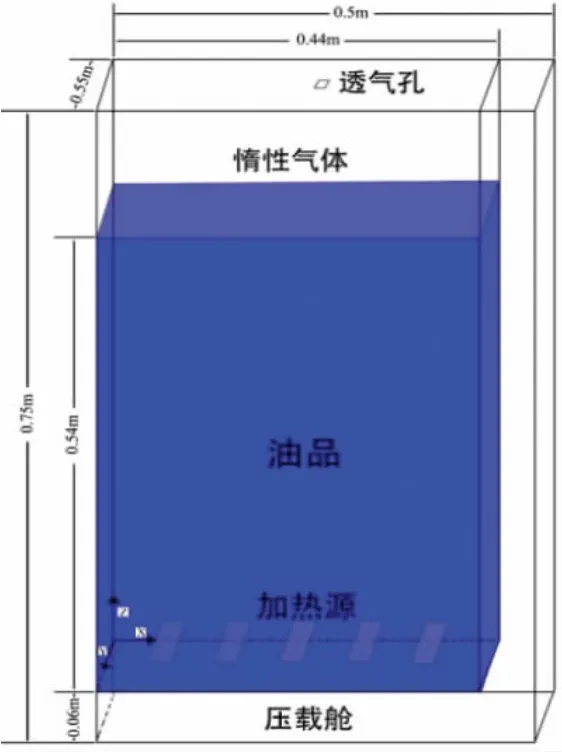

选取超大型油船(Very Large Crude Carrier,VLCC)的边舱作为研究对象,将长20 m,宽22 m,舱深30 m油船液货舱简化为长方体。按几何相似原理建立长为0.5 m、宽为0.55 m、高为0.75 m、容积为206 L双壳模型舱,加热盘管简化为5个热源面,距离舱底0.005 m,每个热源尺寸为0.025×0.425 m,具体几何参数如图1所示。

图1 油舱物理模型Fig.1 Physical model of oil tankl

1.2 数学模型

1.2.1 基本假设

实际货油加热过程存在多种换热形式非常复杂,为了简化换热过程做如下假设:

(1)双壳油船舱壁外部温度恒定;

(2)货油热力学参数取温度变化范围内平均值;(3)忽略货油内部物理化学因素产生的内热源,忽略边界层货油和石蜡的凝固潜热;(4)加热盘管热流密度为恒定值,且将加热盘管其简化为热源面。

1.2.2 控制方程

在油船货油加热过程中,所需控制方程主要包括连续性方程与动量方程以及能量方程。当油品温度升高时,货油的密度会发生微小的变化,主要采用Boussinesq模型获得更好的收敛速度[3]。

式中:P为静压,Pa;τij为应力张量,ρgi为流体质点i所受重力体积力,N;Fi为流体质点i所受外部体积力,N。

式中:ρ为流体密度,kg/m3;t为时间,s;ui为绝对速度分量,m/s;Sm为自定义源相,此处为 0。

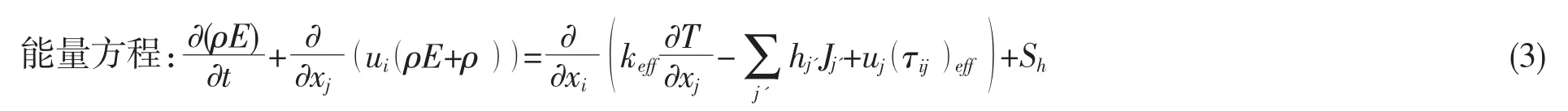

式中:E为流体微团的总能,J/kg;包含内能、动能和势能之和。h为焓,J/kg;hj'为组分j的扩散流量,keff为有效导热系数,W/(m·k) ;Sh为由于化学反应引起的。吸热或者放热,此处假设为0。

式中:ρ为流体初始密度,kg/m3;ρ0为流体温度是 T0时的密度,kg/m3;β 为体积膨胀系数,1/K;g为重力加速度。

图2 液货舱网格划分Fig.2 Mesh division of cargo oil tank

2 数值模拟

2.1 模型网格划分

数值模拟计算的基本原理是将计算域离散成多个控制体,将每个控制体进行式(1)-(3)迭代计算得到数值解。通过CFD软件对模型舱进行网格划分,如图2所示为液货舱的三维网格划分图,划分的网格均为六面体结构性网格,经网格无关性验证,网格数量为219 336,节点数为236 805。

2.2 数值实验设计

为了保证数值实验的准确性,根据文献[3]进行数值模拟中的相关设置。由于文献[3]采用二维数值模型,所以本文针对三维数值模型进行相应的改变。粘性模型采用层流模型,求解过程采用非耦合求解器,多项流模型选用VOF模型。由于数值计算过程中涉及瞬态问题,计算域需要在空间上以及时间上离散执行数值迭代,使用PISO算法计算三维瞬态的油品加热问题,时间离散格式采用一阶隐式格式,为保证该数值计算的精度与稳定性,压力、动量等初期采用低阶离散格式,稳定后采用各自合适的离散格式。

针对计算域边界条件及初始条件,由于外部空气与舱壁的对流换热过程较复杂,为了简化换热过程,将油舱外壁面设为温度恒定的源面温度为293 K,舱壁材料为钢板,导热系数为48 W/(m.k)。油舱内惰性气体与压载舱内空气的初始温度及油品初始温度为313 K,初始压力0.101 325 MPa。油品装载率为80%,热源总功率为2 000 W。迭代时间步长为0.002 s,时间步数55 000。

由于VLCC通常装载的是高粘度原油,为了保证数值模拟中加热过程与原型加热过程保持一致,依据相似准则数格拉晓夫数(Gr),选取粘度变化特征相近的某型号号润滑油作为实验用油。数值实验中油品物性以润滑油的物性定义。油品在40℃时的物理参数如表1所示,假设表中各参数值为定值。

表1 油品热物理属性Tab.1 Thermo-physical properties of oil

针对油品粘温变化特性,本文在数值模型中考虑了不同温度下油品的粘度值,采用fluent中分段线性函数进行计算。不同温度下油品粘度值如表2所示。

表2 油品粘度参数Tab.2 Kinetic viscosity parameters of oil

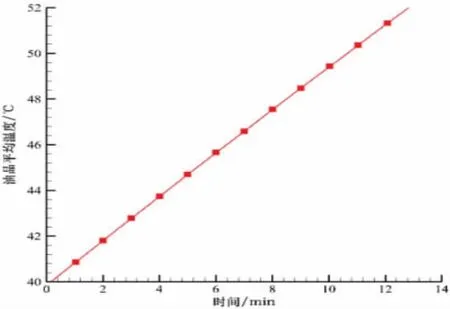

图3 油品温度随时间变化曲线Fig.3 Curves of oil temperature with time

3 数值计算结果及分析

3.1 油品加热结果分析

模型实验中预计将将油品加热到50~55℃之间,图3为油品加热14 min时油品平均温度随时间变化曲线,油品平均温度已经达到了52℃,由图可知油品温度与加热时间近似成正比关系。通过分析油品加热过程中的温度场与流场得出在加热初始阶段温度场与流场变化特征明显,根据图4与图5选取加热前40 s时的温度云图与速度矢量图分析油品的流动特性。

3.2 温度场与流场变化特征分析

图4为油舱内中剖面Y=0.275 m截面上的温度云图与速度矢量图。以Z轴正方向速度为正,加热到10 s时,热源附近温度梯度大而其它区域无明显温度梯度,此时热源正上部油品温度升高到325.2 K,温度较高的油品向上流动,温度较低的油品向下流动由此产生了尺度相似的涡,热源正上部油品向上流动的速率到达了0.03 m/s。油品加热到20 s时,热源上部油品温度明显,达到325.9 K,油品粘度降低流动性进一步增强,速度场中不断产生涡,由于温度梯度大导致油品速率不断增高,达到0.04 m/s,而流速增高又促进了油品升温。此时油品中部区域逐渐产生热对流。

加热到30 s时,油品粘度继续降低,左侧壁面处有尺度较大的涡且油品温度低于右侧壁面处的油品温度,因为油舱为双壳油舱,压载舱内为空气有一定的保温作用,所以右侧内壁面温度高于左侧壁面温度,且左侧产生了尺度较大的涡。虽然温度梯度减小,但是中上部油品流动速率进一步增大,达到0.08 m/s。加热到40 s时,油品整体温度升高,温度梯度变小油品流速普遍达到0.06~0.08 m/s。此时两侧壁面处的油品温度也普遍升高,因此涡随着温度的升高不断上移到液面处,整个截面的区域传热主要以热对流为主。其他区域油品的流动特征与温度场的变化特征主要通过图5进行分析。

图4 Y=0.275 m截面上温度场与速度场变化规律Fig.4 The evolution of the temperature field and velocity field in section of Y=0.275 m

图5 X=0.22 m截面上温度场与速度场变化规律Fig.5 The evolution of the temperature field and velocity field in section of X=0.22 m

图5为油舱中剖面X=0.22 m截面上的温度云图与速度矢量图。由图可知,各个时间点的温度场与流场的变化几乎对称,主要是因为两侧壁面温度相同导致油品流动相似。加热到10 s时,热源正上部油品温度明显升高,达到315.9 K,两侧壁面处油品温度未升高。由速度矢量图可以看出在两侧壁面处温度较低的油品与热源处的高温油品产生了对流,各自产生了尺度较小的涡,涡的速率约为0.01 m/s。加热到20 s时,两侧壁面处的涡尺度变大,油品速率达到0.03 m/s。加热到30 s与40 s时,油品热源上部油品温度达到317.3 K,高温油品的热量逐渐向两侧传递,油品温度升高粘度不断下降促进了油品流动。截面中部的高温油品不断向上流动,上液面低温油品通过两侧壁面向下流动,流动过程中温度场梯度逐渐变小。

4 结论

采用更加符合实际的三维数值模型,利用已经验证的数值实验方法研究了油船货油加热过程中的油品流动特性,得出了货油温度与加热时间的变化曲线,即货油温度与加热时间近似成正比关系。针对油品加热过程中不同剖面的温度云图与速度矢量图分析得出,油品加热初始阶段,只有热源上部油品有明显的温度梯度,油品密度降低向上流动,且随着温度增加油品流动速率也不断增加,在油品流动过程中产生了尺度不同的涡。随着加热的进行,整个区域油品温度普遍升高且存在明显的温度梯度,温度升高导致油品粘度降低从而促进了油品的流动。研究结论对于深入了解货油的传热机制以及准确控制海运过程中高粘度货油的加热过程,降低能耗具有一定的指导作用。

参考文献:

[1]张瑞书,岳丹婷,杨国刚,等.油船原油保温时间计算[J].大连海事大学学报,2007,33(1):58-60.

[2]史际昌,殷佩海,张立法.用数值方法计算油轮货油舱的温度场[J].大连海运学院学报,1989,15(3):69-74.

[3]金志辉.基于FLUENT平台的油轮原油加热和保温过程的研究[D].大连:大连海事大学,2006.

[4]COTTER M A,CHARLES M E.Transient cooling of petroleum by natural convection in cylindrical storage tanks—I.Development and testing of a numerical simulator[J].International Journal of Heat&Mass Transfer,1993,36(8):2 165-2 174.

[5]MACAGNAN M H,COPETTI J B,PETROLL A.Natural convection in a tank of oil:experimental validation of a numerical code with prescribed boundary condition[J].Experimental Thermal&Fluid Science,2005,29(6):671-680.

[6]ZHAO Bin.Numerical simulation for the temperature changing rule of the crude oil in a storage tank based on the wavelet finite element method[J].Journal of Thermal Analysis and Calorimetry,2012,107(1):387-393.

[7]OLIVESKI R D C,KRENZINGER A,VIELMO H A.Cooling of cylindrical vertical tanks submitted to natural internal convection[J].International Journal of Heat&Mass Transfer,2003,46(11):2 015-2 026.

[8]OLIVESKI R D C.Correlation for the cooling process of vertical storage tanks under natural convection for high Prandtl number[J].International Journal of Heat&Mass Transfer,2013,57(1):292-298.

[9]李 旺,王情愿,李瑞龙,等.大型浮顶油罐温度场数值模拟[J].化工学报,2011,62(增刊):108-112.