极坐标堆焊沉积成型插补控制算法研究∗

2018-05-15许燕来旭辉姜宏伊里哈木阿布都热木薛瑞雷

许燕,来旭辉,姜宏,伊里哈木阿布都热木,薛瑞雷

(新疆大学机械工程学院,新疆乌鲁木齐830047)

0 引言

堆焊快速成型是20世纪后期发展起来的一种增材制造技术[1].成本低、效率高等特点使其在机械、医疗、交通等众多行业获得了广泛的关注与应用.堆焊快速成型通过将三维体元素离散成二维面元素,在电弧能量场作用下,熔融金属液滴在金属基板上凝固沉积叠加,为复杂型腔零件的制造提供了有效便捷的制造方法[2,3],是一种涵盖机、电、光、软件及材料等众多学科的先进制造手段.

以激光为热源的金属三维成型已经可以实现复杂零件的小批量定制生产[4,5],但对大中型零件快速成型制备仍然具有很大的局限性.而堆焊快速成型以其相对粗犷的方式在无模铸造方面具有众多的优势,是分担大中型零件熔铸成型的可靠方法之一.堆焊过程中各层焊缝间为冶金结合且各道焊缝相互回火,成型后零件组织致密力学性能良好.目前,堆焊快速成型的研究较为分散,主要集中在焊缝尺寸和成型参数方面,诺丁汉大学、韩国机械研究所、西安交通大学和华中科技大学等都对堆焊快速成型进行了大量研究,但与理想效果之间仍然有很大距离[6−9],主要体现在设备难以改装,资金投入较大,成型设备复杂等方面.

常见的堆焊快速成型方法是在直角坐标的基础上进行的,但当加工方向发生变化时,运动速度变化不均匀,容易在图形拐点处出现过堆积现象,而且堆焊快速成型本身属于粗加工,为简化设备定位和安装精度并提高成型效率,本文设计了极坐标模式的堆焊快速成型平台,有利于成型出表面质量较好的曲面零件.成型过程中的内部填充是通过机械回转方式进行圆弧填充,边界轮廓成型用极坐标插补算法完成,整个加工中涉及三维模型文件数据读取、非等厚分层、路径规划及插补算法等环节,其中插补算法是前三个过程的运动基础,因此本文将对极坐标模式下的插补算法和成型控制方法进行重点探讨.

1 堆焊快速成型设备简介

成型设备采用框架式支撑结构,以可拆卸悬臂作为主要的工作轴.整个设备由机床本体、上位机控制软件、焊机、工控机和电源等7部分组成,如图1所示.焊机采用NBC-350逆变保护焊,以纯氩气作为保护气,采用双焊枪结构,可兼容异种金属成型并提高成型效率.工作过程中焊炬在移动轴滑块和悬臂的配合下开展极坐标方式成型,采用设备特有的回转方式进行沉积填充,保证填充曲线连续性的同时避免了插补填充带来的计算等待和轨迹误差,完成一层二维轮廓后,成型工作台下降一个焊缝高度然后进行第二层轮廓加工,如此反复进行直至完成三维零件加工.

图1 极坐标堆焊快速成型平台

图2 机构运动简图

2 极坐标插补算法

为减小逐点比较法产生的速度波动[10],采用速度伺服与位置伺服相结合的方式驱动焊枪完成既定轮廓加工,直接计算直线或圆弧上的坐标点和该点对应的插补速度,通过实时检索严格控制坐标轴脉冲进给量,以实现在运动过程中,单位位移上均匀产生熔融液滴.极坐标堆焊快速成型的运动简图如图2所示,通过旋转和直线运动控制滑块达到坐标平面的任意一点.

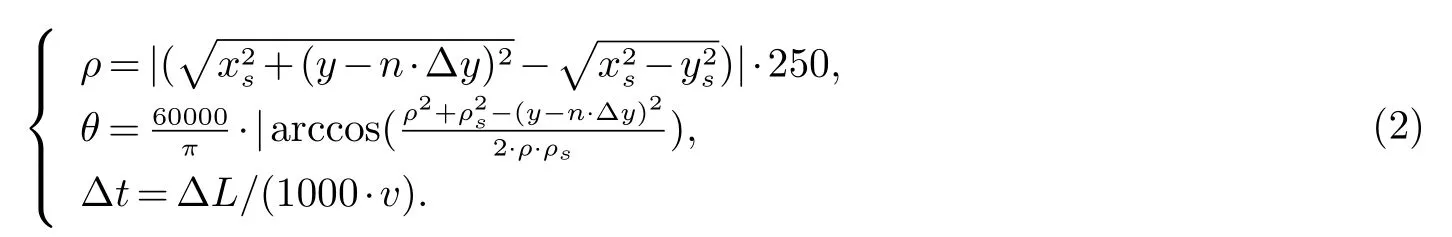

对极平面内任意一点P(x,y)满足如下关系:

由(1)式可知,位置伺服即计算插补曲线上的坐标点(x,y),速度伺服即寻找(x,y)点处ω,v与t的对应关系,进而控制移动轴和旋转轴的脉冲进给量.

2.1 直线插补

直线插补不存在过象限问题,当插补起点确定后,旋转轴进给方向将不再发生变化,轴向进给方向会在越过变向点后发生反转,若变向点在直线延长线上,则进给方向保持不变.因此,直线插补的难点就是根据插补起点找出插补方向,然后进行离散计算.

设当直线与极轴垂直时,y坐标增大的方向为正向,其他情况,x坐标增大的方向为正向,反之为负向;起点和极点的连线为变向直线,当终点位于变向直线上或左侧,旋转轴运动为逆时针方向,反之顺时针.

根据假设,直线L1是起始于极平面正半平面,终点位于变向直线右侧的反向直线,插补过程由逆时针旋转和反向直线运动构成,L2则由正向直线运动和逆时针旋转运动联动插补构成,如图3所示.

图3 直线插补

(1)直线或其延长线过极点

当直线过极点时,直线插补由极轴单轴进给实现,根据直线方向控制脉冲进给方向,以时间分割法按照用户给定速度分割整条插补线段,保证焊枪以较小的冲击震动进行匀速运动.

(2)直线与极轴垂直

这种情况坐标点在x轴上并无变化,因此整个极平面内进给判断方式相同.当ye>ys,直线为正向,极轴旋转方向为逆时针;当ye (3)一般情况 除去以上两种情况的直线为一般位置直线,如图3(a)所示.当xs 以相邻坐标点分割插补周期的比例作为该插补点的速度: 极平面内直线插补流程如图4(a)所示.根据前期正交试验得出成型电流115A、送丝速度6mm/s,成型速度1.5mm/s时焊缝所呈现的椭圆截面有利用堆积成型,因此采用此组参数成型式(5)表示的直线,成型效果如图4(b)所示,选取除焊缝端点处的10个测点,测得的焊缝宽度平均值为4.9mm,与正交试验所得的最佳焊缝参数相一致. 图4(c)为式(5)所表示直线的仿真曲线,直线起始于(70,117),终止于(100,10),如图中实线所示,虚线为成型过程中的刀路轨迹. 图4 直线插补流程与试验 圆弧插补包括顺圆插补和逆圆插补,又分别涵盖整圆和圆弧插补两种情况.由图2可知,悬臂既是滑块进给导向轴同时又是旋转轴,因此圆弧圆心将始终在悬臂上,将极平面内的插补分为极点在圆心、极点在圆内和极点在圆外三种情况.为减少计算次数,提出在前瞻处理阶段建立整圆数据信息索引表的方法,根据插补曲线情况,在索引表中截取相应的数据片段进行处理并传入下位机.下面将以顺圆插补为例探讨圆弧插补算法. (1)极点在圆外 以整圆中离极点最近的点作为数据索引表的初始点,如图5中的q点,q点所在的直线为变向直线,直线两侧移动轴和旋转轴运动方向相反.在插补过程中,θ和ρ从零开始逐渐增大,当插补点越过变相直线时θ和ρ以相同的规律减小到0,运动过程关于变向直线所在时刻对称,因此将整圆等分为1 000份,并将计算出脉冲时间曲线,存入数据索引表. 当ρ>0时,圆心位于正半平面,若ys≥x0(ry/rx)则该点位于变向直线上方,若ys 式(6)中ρ0表示起点q的极径,ρ1表示当前插补点极径,ρ,θ分别为移动轴和旋转轴的脉冲进给量,∆t为插补周期. 整圆插补时直接采用(6)式计算的数据进行位置伺服,圆弧插补时只需计算起点角度和圆弧所对应的圆心角,通过查表即可完成. 图5 顺圆插补 图5为顺时针圆弧插补时起点和终点位置的两种分布情况,α1,α2按照(6)式计算,表1列出了起点和终点与变向直线在不同分布情况下的极角和圆心角的计算方法. 以上过程可以获得待插补圆或圆弧上的一系列数据点信息,相邻两数据点间采用三次多项式插值,如果给定相邻两插补点的位置、时间和成型速度,可以得到以下方程组: 表1 圆弧起始及终止条件 式(7)中v通过(4)式求得,S为坐标轴的脉冲数,根据(7)式求得系数a1,a2,a3和a4后,相邻两坐标点间的运动规律也就确定下来了.结合(6)式和(7)式即可实现位置伺服与速度伺服相结合的极坐标插补算法,逆圆的插补流程与顺圆相似,只存在进给符号上的区别,所以不再详述.按照图6所示流程,在极角45˚,极径212mm处成型直径为100mm的圆桶零件,各层冷却时间为2min,成型效果如图6(c)所示.图6(b)为南昌大学张光云采用机械臂加专家决策模块在直角坐标模式下成型的圆环零件[11],经过数控加工后(图6(b)中右图所示),可满足最初的设计要求.对比两图可知极坐标框架成型模式与机械臂堆焊快速成型效果相当,结合极坐标特有的机械回转填充模式,减少了直角坐标填充时的插补计算,且设备开发成本较低,有利于推广. 图6 圆弧插补 通过对第2节中的插补算法封装优化,建立动态链接库,编写如图7(a)所示的控制程序,可通过cad文件或加工程序驱动设备按照既定轮廓成型.根据dxf文件带标记的数据特点,对ENTITIES数据段进行筛选,删除给定误差范围外的数据块并对无序的数据进行重排列,标记各数据点的起点、终点同时寻找微段元素间的毗邻关系,最后根据数据的毗邻关系生成专用的明码加工程序,各行程序中包括直线和圆弧的起点、终点信息,圆弧标志及成型速度,图7(b)为cad图形驱动的成型效果图,为验证插补算法的可行性,整个图形由插补算法完成,并没有采用设备的机械回转方式填充,由成型效果可知该算法可完成金属零件堆焊快速成型的精度要求,可作为零件制造的第一道工序. 图7 成型控制软件 图7中图形的速度伺服曲线如图8所示,成型过程中采用DT9837振动信息采集卡采集悬臂摆动信息,以焊炬滑块侧面中心点和悬臂中点作为两个测试点,每组采集10 000个数据,分析过程中舍去振动较小的移动轴数据,为保证频选性及正则性采用Daubechies小波系分解旋转轴数据,降噪后的数据重构结果如图8(b)所示,经过估算,成型过程中悬臂摆动幅度在±0.025mm范围内,无明显摆振产生,能够满足要求. 图8 成型速度及振动分析 为找出最佳的插补精度,绘制了一组由直线和圆弧组成的曲线,长度为3 754mm,以相邻插补点间的距离作为插补精度,以位置精度的1/5作为速度曲线的计算精度,计算结果如图9所示.当计算精度为0.04mm∼0.1mm时,控制软件能在2000ms内做出响应,因此选用0.04mm作为相邻插补点的计算精度.由文献[10]中的逐点比较法的插补效率测试曲线可知,要保证响应时间在2 000ms以内,偏差判断精度必须在0.8mm以下,且插补步长和时间都随着精度提高而急剧增加.对比可知该算法能大幅提高插补精度和效率. 图9 插补精度曲线 (1)极坐标设备易于搭建,运输方便.速度伺服与位置伺服相结合的插补方式解决了悬臂摆振问题,将旋转轴的摆动范围限制在0.02mm内,对提高表面质量非常重要. (2)该算法成型误差较小,通过不同插补精度分析和实际验证,结果表明:算法简单,精度和效率高,能够满足堆焊快速成型的要求. (3)采用该算法成型的金属层零件,轮廓曲线光整,焊缝扁平,有利于较高表面质量零件的沉积成型. 参考文献: [1]徐辉丽,陈希章,徐桂芳,等.焊接快速成形技术的发展现状[J].材料导报,2015(11):114-118. [2]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4. [3]黄卫东.如何理性看待增材制造(3D打印)技术[J].新材料产业,2013(8):9-12. [4]王静,蔡清华,任维,等.激光快速成形技术的研究现状与发展趋势[J].科技创新与应用,2014(30):61-62. [5]王福雨,刘伟军,赵宇辉,等.复杂薄壁零件激光快速成形过程的热力耦合场数值模拟[J].机械工程学报,2013,49(5):191-198. [6]Martina F,Mehnen J,Williams S W,et al.Investigation of the benef i ts of plasma deposition for the additive layer manufacture of Ti–6Al–4V[J].Journal of Materials Processing Technology,2012,212(6):1377-1386. [7]朱胜.柔性增材再制造技术[J].机械工程学报,2013,49(23):1-5. [8]李鹏,焦飞飞,刘郢,等.金属超声波增材制造技术的发展[J].航空制造技术,2016(12):49-55. [9]张秉刚,石铭霄,陈国庆,等.基于视觉传感的电子束深熔焊焊缝表面成形的预测[J].焊接学报,2011(12):1-4+36+113. [10]来旭辉,许燕,周建平.极坐标圆弧插补算法的计算仿真与实验验证[J].组合机床与自动化加工技术,2017(5):32-35. [11]张光云.TIG熔焊成型中焊缝几何尺寸的建模与控制[D].南昌:南昌大学,2008.

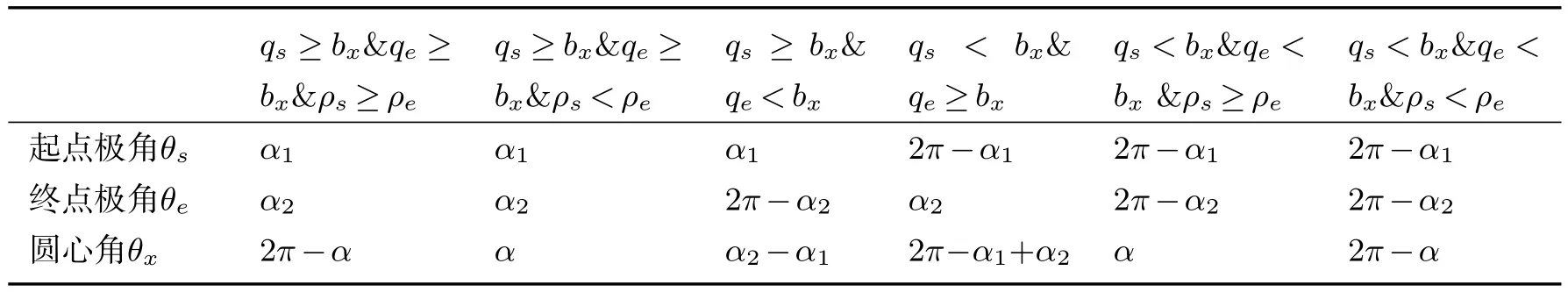

2.2 整圆及弧线插补

3 成型控制及控制效果

3.1 成型控制软件

3.2 插补稳定性分析

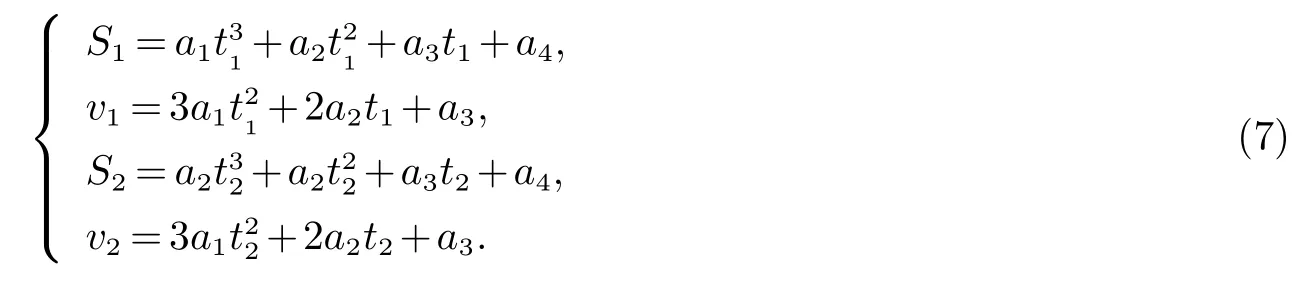

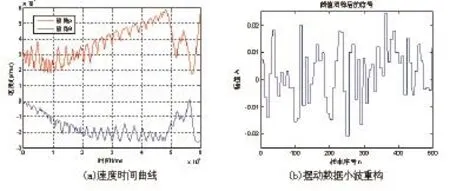

4 结论