高频非晶合金轴向磁通永磁电机不同冷却方案温度场分析

2018-05-14孙明灿唐任远韩雪岩佟文明

孙明灿 唐任远 韩雪岩 佟文明

摘要关键词:轴向磁通永磁电机;冷却系统;温度场;扰流板;温升

DOI:10.15938/j.emc.2018.02.000

中图分类号文献标志码:A文章编号:1007-449X(2018)02-0000-00

收稿日期基金项目作者简介:

通信作者:唐任远Temperature field analysis ofa high frequency amorphous alloy axial

flux permanent magnet machine with different cooling schemes

SUN Mingcan1,2,TANG Renyuan1,HAN Xueyan1,TONG Wenming1

(1.National Engineering Research Center for Rareearth Permanent Magnetic Machines,

Shenyang University of Technology, Shenyang 110870,China;

2. School of Electrical Engineering and Automation, Qilu University of Technology,Jinan 250353,China)

Abstract:According to the large eddy current loss and temperature rise of permanent magnets (PMs) exists in high frequency amorphous alloy(AA) axial flux permanent magnet(AFPM) machines, the cooling effect comparisons between the cooling system with water channels in stator connecting plates and water ponds fixed on end covers were executed. For the former, the temperature rise results of PMs with different channel numbers and water velocities were calculated, the selection rules of channel number ware given. For the latter, the influences of cooling system with or without spoilers and there shapes and locations were analyzed, and the head losses of the above several schemes were carried on. The PMs temperature rises and head losses of stator connecting cooling system and water pond cooling system without spoiler were calculated, the results proved that the stator cooling system is more suitable for the AA AFPM machine. Finally, the temperature rise test for a water pond without spoiler 7kW AA AFPM machine was executed, and the results have validated the temperature predictions.

Keywords:axial flux permanent magnet machine; cooling system; temperature field; spoiler; temperature rise

0引言

高頻非晶合金AFPM电机由变频器供电时,在空间磁场谐波和电流时间谐波的共同作用下,永磁体上涡流损耗较大[1-2],永磁体发热严重。对于双定子单转子AFPM电机来说,永磁体上的热量传递路径主要有两条,一是通过定转子间气隙传递到定子上,然后再由定子传递到冷却系统上。一是经过转子支架传递到转轴,然后再经转轴、轴承、端盖,最终传递到冷却系统上。因此,铁心导热系数的大小很大程度上决定了永磁体上的热量能不能快速向外传递。而非晶合金的导热系数不及硅钢片的一半,根据牛顿散热定律,对于非晶合金AFPM电机,若想经过定子传递与硅钢片电机相同的热量,需要进一步提高定子两侧的温差,也即是需要提高冷却系统的冷却能力。因此,对于高频非晶合金AFPM电机,性能优异的冷却系统对其正常运行显得尤为重要。

一些学者对径向磁通永磁电机的冷却系统进行了研究[3-8],对AFPM电机冷却系统的研究较少。文献[9]提出了一种机内直水道结构,即在AFPM电机内加装冷却水管,用以对电机内的空气进行冷却,以降低转子盘温度。但这种冷却结构加工工艺复杂,如在电机中应用则会提高电机制造成本。文献[10]针对AFPM电机散热面积较径向磁通永磁电机小的问题,提出采用外部风冷对电机进行冷却,并利用有限元对风冷时电机温升进行了计算。但风冷存在噪声大、易受灰尘干扰、散热效果较水冷差的问题。对于高功率密度的高频非晶合金AFPM电机,风冷限制了其功率密度进一步提高。为此,本文主要研究水冷冷却结构。

AFPM电机水冷方式根据水道位置的不同又可分为两种,一种是水道开设在定子连接板上,对电机进行冷却[11]。另外一种是在电机两侧端盖加装冷却水套,通过冷却水套对电机进行冷却。前者的水道数和水速直接影响着冷却效果,水道数越多、水速越大,冷却效果越好,但分别会带来制造成本增加和冷却水泵功耗增加。后者可以在冷却水腔内加装扰流板,以提高冷却效果,但同样会带来水头损失增加的问题。因此,本文将从冷却效果、水头损失两方面对这两种冷却方式进行对比分析,分析不同水速、不同水道数、不同扰流板放置方式时冷却效果,找出适合于非晶合金AFPM電机的冷却方式及相应的参数设置,为AFPM电机的冷却系统设计提供参考。

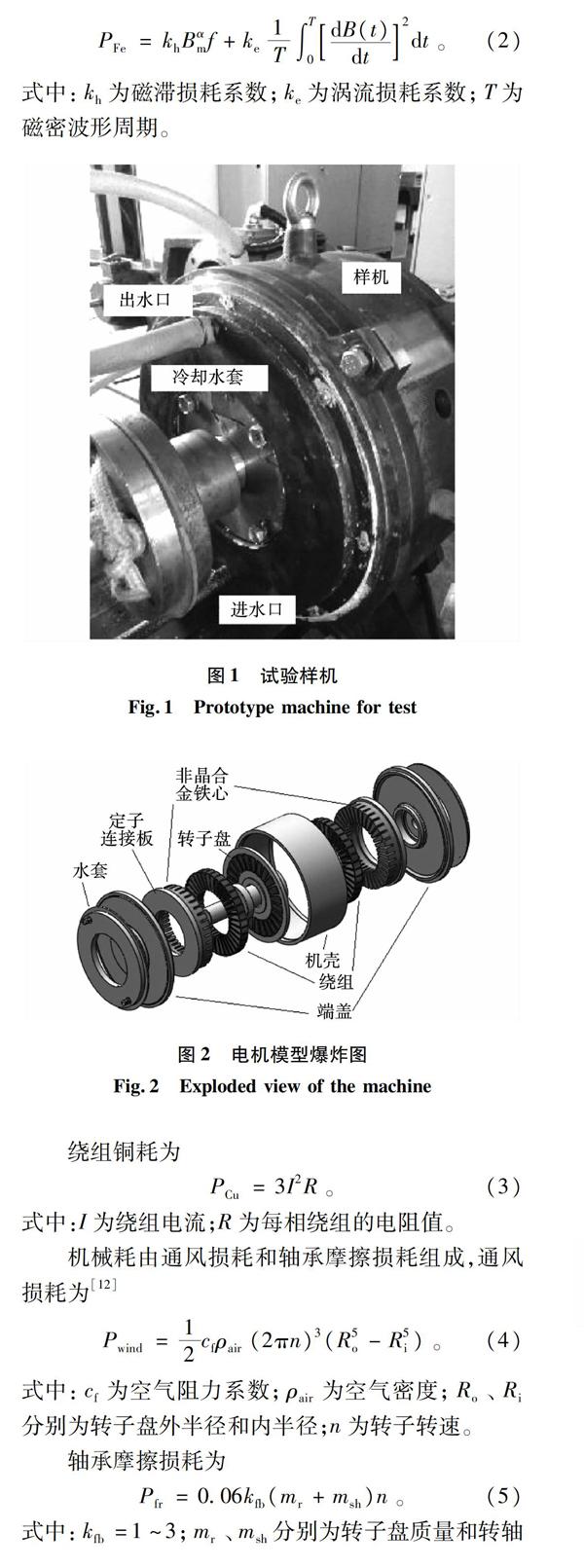

1电机模型及参数

一台7 kW、4 000 r/min非晶合金双定子单转子AFPM电机主要参数如表1所示。样机实物如图1所示,电机采用固定在两侧端盖上的冷却水套进行冷却。此样机的电机模型爆炸图如图2所示,永磁体镶嵌到不锈钢转子支架上,处在两定子中间,定子通过定子连接板固定在电机两侧的端盖上。从电机模型爆炸图可知,转子盘处在两定子中间,散热较困难,定子直接固定在端盖上,散热较为便利。电机温升试验和计算机温升数值仿真均证明了高频非晶合金AFPM电机温升最高点位于转子盘的永磁体上。因此,为了节省篇幅,本文在进行温升计算时,只列出永磁体温升计算结果。

Pwind=12cfρair(2πn)3(R5o-R5i)。(4)

式中:cf为空气阻力系数;ρair为空气密度;Ro、Ri分别为转子盘外半径和内半径;n为转子转速。

轴承摩擦损耗为

Pfr=0.06kfb(mr+msh)n。(5)

式中:kfb=1~3;mr、msh分别为转子盘质量和转轴质量。

谐波损耗是由于变频器供电在永磁电机的定子、转子、永磁体和绕组中比正弦波供电时多出的损耗部分。

3温升计算基础

温升计算时,为了提高计算速度,对于在定子连接板上开设水道的冷却系统,由于水道形状规整,在已有文献上能找到其等效散热系数计算公式。因此,本文在对此冷却系统电机温升计算时,采用了有限元模型。而对于冷却水套中放置扰流板的情况,由于冷却水腔的等效散热系数无法直接给出,采用了基于CFD的有限体积数值计算方法。针对这两种方法,在建立电机温升计算模型时,需要对绕组等部分进行适当的等效处理。

3.1绕组等效热模型

由于定子槽内填充材料复杂,有铜线、浸渍漆、气隙和槽绝缘材料等。每种材料的导热距离很难计算,槽内绝缘材料和空气的导热系数无法简单的用某种绝缘材料的物理性能参数去描述,因此需要引入等效导热系数的概念[13]。为简化分析,对定子槽内绕组做如下假设:

1)槽内导线均匀排列,导线之间温差忽略不计;

2)漆包线表面的绝缘漆厚度相同;

3)绕组与绕组之间以及绕组和定子槽之间由浸渍漆完全填充。

此时,槽内全部铜导线(不包括绝缘漆膜)可以看做是一根实心导热体,槽内所有绝缘材料看作是另一个导热体。铜导热体位于定子槽中间位置,其外缘边与槽壁平行,绝缘导热体均匀分布在铜导热体周围,如图3所示。

式中:δ1~δn分别为槽绝缘、浸渍漆、铜线绝缘漆膜以及槽中空气在传热方向上的长度;λ1~λn分别为对应的导热系数。

3.2水道散热系数

水道内表面散热系数根据流体受迫流动准则方程求解,对于湍流模型,可用W H 麦克亚当(MacAdams)公式描述[16-17]

Nu=0.023Re0.8Pr0.4。(7)

式中:Nu为努赛尔数,Nu=αdwet/λ;Re为雷诺数,Re=udwet/υ;Pr为普朗特数,Pr=υ/a,导温系数a=λ/ρcp;α为散热系数;dwet为水道的当量直径;λ为流体导热系数;u为流体流速;υ为流体运动粘度;ρ为流体密度;cp为流体比热容。

水道的当量直径为

dwet=4SwCw。(8)

式中:Sw为单个水道面积;Cw为湿周。

若水道为螺旋形时,由于离心力的作用,求得结果需要再乘以管道弯曲影响时的修正系数

εR=1+10.3dR。(9)

式中:R为螺旋管曲率半径;d为管道直径。

3.3气隙的处理

基于CFD的电机局部模型如图4(a)所示,根据此模型计算出的电机内部空气流速分布云图如图4(b)所示。从图中可以看出,沿径向不同半径处气隙空气的流速不同,其雷诺数不同,等效导热系数也不同。如果对气隙不同半径处的空气赋同一个等效导热系数,则不能体现出这种差别,电机温升计算精确度将会受到影响。为此,本文将气隙沿径向分成六环,如图5所示,对转子盘外圆周的空气看作是第七环(图中未画出)。在对气隙完成分环后,即可以利用已有公式计算出每环的等效导热系数。

气隙各环的等效导热系数可用下式计算[18-19]。

λeffi=0.069η-2.9084iRe0.4614ln(3.33361ηi)i。(10)

式中:ηi=ri/(ri+δ),ri为第i环半径,δ为气隙长度;Rei为第i环对应的空气雷诺数。

4温升计算结果与分析

4.1定子连接板冷却系统

定子连接板冷却系统有限元求解模型剖分图如图6所示,根据热流走向,对于气隙和定子连接板部分进行了细剖分,其他部件剖分网格较粗。从图6中可以看出,在连接板上直接开设水道,电机内空气、轴承和冷却系统的接触面积增加,传热路径热阻减小,电机内部的散热能力得以提高。

the junction plate between stator and end cover为了减小整个冷却系统的水头损失,各水道采用并联连接,即各水道进水口和出水口水压相同。由于不同半径处各环水道的长度不同,水阻不同,各水道的实际水速不同。为了计算方便,在有限元数值计算时进行了适当的简化,认为各水道入口水速相同,且各水道位置沿径向均匀分布。

管道内流体临界雷诺数为

Rec=vcdwetυ。(11)

式中vc为临界流速。

当水流的雷诺数Re

从计算结果可知,当水速较低时,永磁体温升受水道数影响较大;当水道数较少时,永磁体温升随着水速的提高下降明显。但当水道数大于5时,再增加水道数,永磁体温升下降速度开始变缓。因此,对于本文中的非晶合金AFPM电机来说,在定子连接板上开设5环水道即可。

4.2冷却水套

根据冷却水套中扰流板的情况大致可以分为3种类型:无扰流板、方形扰流板和椭圆形扰流板。几种类型水套3D模型示意图如图8所示。

为了分析扰流板厚度对水套冷却效果的影响,本文还对3 mm、2 mm、1 mm厚椭圆形扰流板冷却水套永磁体温升进行了计算。为了表述方便,本文将各种类型的水套做如下标记:无扰流板冷却水套(类型I)、方形扰流板冷却水套(类型II)、椭圆形扰流板I冷却水套(类型III)、3 mm厚椭圆形扰流板II冷却水套(类型IV)、2 mm厚椭圆形扰流板II冷却水套(类型V)、1 mm厚椭圆形扰流板II冷却水套(类型VI)。其中类型III椭圆形扰流板摆放方向特意改变主水流方向,以增加水流的湍流强度,其他类型水套扰流板摆放方向和主水流方向一致。图8几种类型水套模型示意图

Fig.8Several types of cooling water pond

电机模型、剖分网格大小、各部件生热率均相同,只是改變冷却水套类型的情况下,采用有限体积法对不同水速时上述几种类型冷却水套的电机温升进行了数值计算,结果如图9所示。

从图9可以看出,方形扰流板(类型II)冷却水套电机的永磁体温升明显高于其他几种类型的水套,这说明了其冷却能力较弱,在电机冷却系统设计中不宜采用。图10为方形扰流板和无扰流板时冷却水腔水速分布云图(入口水速为0.6 m/s),从图10(a)中可以看出,由于水腔中扰流板为方形,在扰流板前后(以水流方向作为参考,右侧为水流入口,下同)存在较大面积的水流低速区,影响了整个冷却水套的散热能力,图10(b)无扰流板冷却水套却不存在这种情况,整个水腔内流速较为均匀。其他几种类型的水套在水速较低时对永磁体的冷却效果相差不大,当水速大于1.5 m/s时,类型III和类型IV冷却能力较剩余几种类型强一些。

冷却水套设计不能仅仅关注其冷却效果,水头损失同样需要引起足够的重视。相同的冷却效果,水头损失小的冷却水套应该作为首选。图11为除类型II外其他类型水套水头损失与入口水速之间的关系曲线。从图中可以看出,类型III水头损失较其他几种类型随着水速的增大而增加明显,尽管其冷却效果比类型I和类型V效果稍微好点。这也说明,通过改变水流方向增加冷却水流中的湍流以提高冷却水套的冷却能力,会带来较为显著的水头损失。与提高水速增加水流中的湍流相比,从冷却水泵耗能方面考虑,显然并不经济。因此,给冷却水套设置扰流板时,应使扰流板摆放方向和主水流方向一致。无扰流板水套由于水流前进过程中无障碍物,其水头损失最小。水速相同时,椭圆形扰流板水套(类型IV、类型V、类型VI)随着扰流板厚度的减小,水头损失也相应的减小。

考虑到可以选用的冷却水套类型(类型I、类型IV、类型V、类型VI),当水速相同时,每个类型的水套冷却效果和水头损失不同。针对上述4种冷却类型,呈现出水头损失小的水套冷却效果差,冷却效果好的水套水头损失大的特点。因此,若要使永磁体温升降低到某个值时,可以通过提高冷却效果稍差的冷却水套水速或者采用冷却效果稍好的冷却水套,但这都会使得冷却水套水头损失增加。

为了给出选择冷却水套类型的依据,本文将水头损失与永磁体温升降之比记作冷却损耗因子,即表征单位温升降需要的水头损失大小,表示为

ξci=hfi-hfbTb-Ti。(12)

式中:hfi为不同类型、不同水速时水套水头损失;Ti为相应的永磁体温升;hfb为基准水头损失;Tb为基准温升。

图12为不同水速、不同类型冷却水套冷却损耗因子曲线图(基准温升和水头损失选择无扰流板、水流为0.4m/s时计算值)。从图中可以看出,在永磁体温升降相同的情况下,无扰流板的冷却水套水头损失最小。因此,对于独立安装冷却水套,在满足冷却要求的前提下,应首选无扰流板结构。

4.3定子连接板冷却系统和冷却水套对比

通过上述分析可知,对于定子连接板冷却系统,从制造成本和冷却效果考虑,5环水道是最佳选择。但前文5环水道冷却系统电机温升计算时采用了有限元法,计算精度较CFD有限体积法低。为了准确地和冷却水套的冷却效果相比较,本节在计算5环水道冷却系统电机温升时,采用有限体积法。水速为0.6 m/s时5环水道冷却方式和无扰流板的空腔冷却方式电机温升云图如图13所示。从图中可以看出,5环水道冷却效果较好,电机最高温升比空腔冷却水套电机温升低11.5 K。

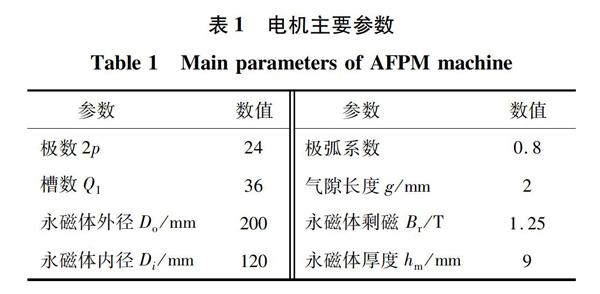

图14为不同水速时两种冷却系统电机温升变化曲线。从变化曲线可以看出,不同水速下,5环水道冷却效果始终好于无扰流板水套。图15为不同水速时两冷却系统水头损失变化曲线,从图中可以看出,二者水头损失相差不大。

通过以上分析可知,在电机制作工艺满足要求的前提下,应首选在定子连接板上开设水道的冷却方式。

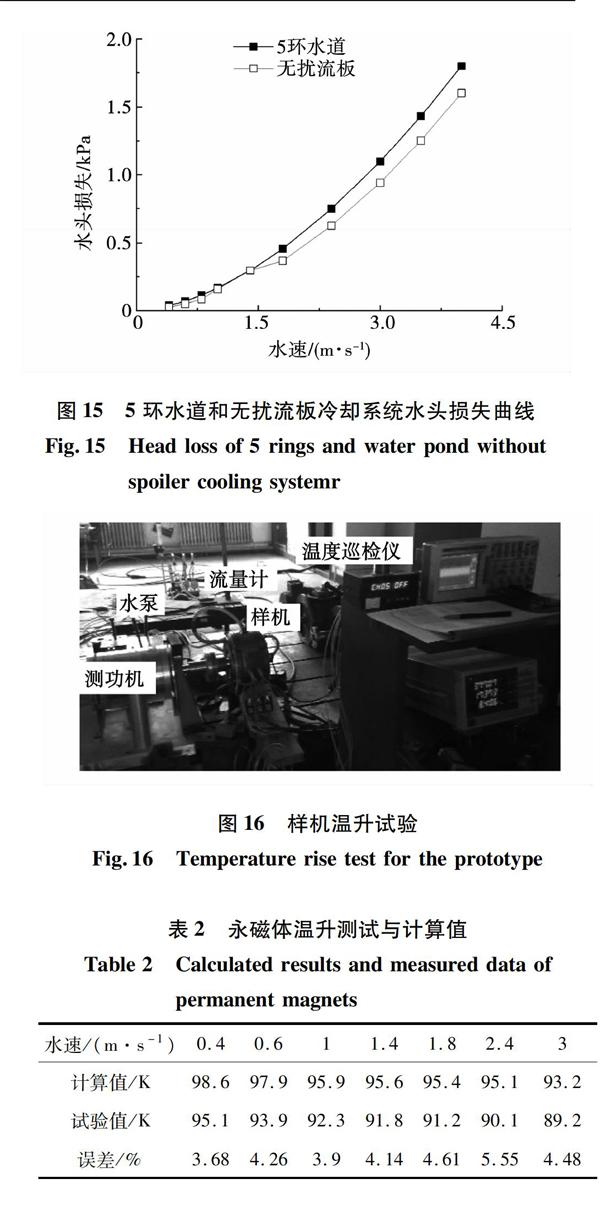

5温升试验及数据对比

为了验证前文分析计算结果的准确性,对一台7 kW、4 000 r/ min的非晶合金AFPM样机进行了温升试验,该机的参数如表1所示,冷却系统采用了无扰流板冷却水套。电机绕组端部预埋热敏电阻用于测试绕组端部温升,转子盘温升通过机壳上预留的观察孔采用红外测温仪测量,通过调节水流阀门调节冷却水速。分别测量了不同水速时永磁体温升,测试结果如表2所示,由表可知,不同水速时永磁体温升计算值和试验测试值基本吻合,最大误差为5.55%,满足工程要求。试验结果证明了计算的准确性,也间接证明了前文分析结果的有效性。

水速/(m·s-1)0.40.611.41.82.43计算值/K98.697.995.995.695.495.193.2试验值/K95.193.992.391.891.290.189.2误差/%3.684.263.94.144.615.554.486结论

分析对比了在定子连接板上开水道的冷却方式和安装在电机端盖两侧的水套冷却方式对非晶合金AFPM电机的冷却效果,得出了如下结论:

1)定子连接板上开设水道冷却系统永磁体温升随着水道数的增加而降低,但当冷却水道数达到5时,永磁体温升下降缓慢。因此,从制造成本考虑,5环水道即能满足冷却要求。

2)水套冷却方式若通过加装扰流板提高水流的湍流强度,扰流板的方向应和主水流方向一致,否则会带来较大的水头损失。若扰流板形状为方形,由于其前后出现大面积低水速区域,其冷却效果比无扰流板还差。因此,在对水头损失要求不严格的场合,采用在冷却水套中放置扰流板时,扰流板要进行圆角处理,且扰流板厚度要薄一点。

3)从冷却效果和水头损失来看,在定子连接板上开设环形水道冷却方式比在端盖上安装冷却水套效果要好。因此,在选择非晶合金AFPM电机冷却方式时,应首选环形水道冷却方式。

4)从加工工艺来看,对于定子采用灌封胶固定的AFPM电机来说,定子连接板上开设水道加工工艺并不复杂。非晶合金由于其硬脆的机械性能和其导热系数较硅钢片小的特点,通常定子采用灌封胶固定以加强轴向机械强度和提高其散热能力。因此,定子连接板开设水道更适合于非晶合金AFPM电机。

5)通过对一台7kW、冷却方式为无扰流板冷却水套的非晶合金AFPM电机进行温升试验,测试结果验证了有限体积法电机模型的正确性。

参 考 文 献:

[1]佟文明, 朱晓锋, 朱龙飞, 等. 不同供电方式对非晶合金永磁同步电机铁耗的影响[J].电工技术学报, 2015,30(10): 115.

TONG Wenming, ZHU Xiaofeng, ZHU Longfei, etal. The impact of different supply modes on core losses of amorphous alloy permanent magnets synchronous motor[J]. Transactions of China ElectroteChnical Society,2015, 30(10): 115.

[2]朱龙飞, 朱建国, 佟文明, 等. 轴向磁通非晶合金永磁电机空载铁耗的解析计算方法[J].中国电机工程学报, 2016, 36(0):1.

ZHU Longfei, ZHU Jianguo, TONG Wenming, et al. Analytical method of noload iron losses of axial flux amorphous alloy permanent magnet motor[J]. Proceedings of the CSEE, 2016, 36(0):1.

[3]宋受俊, 张蔓, 吴晏辰. 基于温度场计算的开关磁阻电机冷却系统设计[J].电机与控制应用, 2013, 40(9): 6.

SONG Shoujun, ZHANG Man, WU Yanchen. Cooling system design for switched Reluctance motor based on analytic calculation of thermal field[J]. Electric Machines & Control Application, 2013, 40(9): 6.

[4]万丽娟, 李连生, 曹亭. 箱式高压电机冷却系统设计[J].电机与控制应用, 2013, 40(9):19.

WAN Lijuan, LI Liansheng, CAO Ting. Design of boxtype voltage motor cooling system[J]. Electric machines & control application, 2013, 40(9):19.

[5]何思源. 全封闭永磁同步牵引电动机冷却系统设计[J].大功率变流技术, 2012, (3):48.

HE Siyuan. Design of the cooling system for fully enclosed permanent magnet synchronous traction motor[J]. High Power Converter Technology, 2012,(3):48.

[6]李翠萍. 微型电动汽车用感应电机的冷却系统研究[D].哈尔滨: 哈尔滨工业大学, 2013.

[7]王慶年, 韩彪, 王鹏宇, 等. 电动汽车冷却系统设计及电机最优冷却温度控制[J].吉林大学学报(工学版), 2015, 45(1): 1.

WANG Qingnian, HAN Biao, WANG Pengyu, et al. Motor cooling system design and optimal cooling temperature control of electric vehicle[J]. Journal of Jilin University (Engineering and Technology Edition), 2015, 45(1):1.

[8]张舟云, 徐国卿, 沈祥林. 用于电动汽车的电机和驱动器一体化冷却系统[J].同济大学学报 (自然科学版), 2005, 33(10): 91.

ZHANG Zhouyun, XU Guoqing, SHEN Xianglin. Uniform cooling system of motor and its controller used in electric vehicles[J]. Journal of Tongji University(Natural Science), 2005, 33(10): 91.

[9]王巍, 王志宏, 伦淑娴, 等. 改进的径向及盘式结构电机冷却装置[J].信息技术, 2013,(6):15.

WANG Wei, WANG Zhihong, LUN Shuxian, et al.Improved cooling devices of radial and disc type motor[J]. Information Technology, 2013,(6):15.

[10]杨菲. 永磁电机温升计算及冷却系统设计[D].沈阳:沈阳工业大学, 2007.

[11]SAHIN F, TUCKEY A M, VANDENPUT A J A. Design, development and testing of a highspeed axialflux permanentmagnet machine[C]// 2001 Industry Applications Conference, September 30October 4, 2001, Chicago, USA, 2001, 3: 1640.

[12]GIERAS J, WANG R J, KAMPER M J.Axial flux permanent magnet brushless machines[M].Kluwer Academic Publishers, 2005: 49.

[13]溫志伟. 基于数值分析的大型同步电机内温度场的研究[D].北京: 中国科学院研究生院, 2006.

[14]王晓远, 高鹏. 电动汽车用油内冷永磁轮毂电机三维温度场分析[J]. 电机与控制学报, 2016, 20(3): 36.

WANG Xiaoyuan, GAO Peng. Analysis of 3D temperature field of inwheel motor with inner oil cooling for electric vehicle[J]. Electric machine and Control, 2016, 20(3):36.

[15]冯海军, 丁树业, 周璞, 等. 全封闭扇冷式电机三维全域稳态温度场计算[J].电机与控制学报, 2017, 21(7):87.

FENG Haijun, DING Shuye, ZHOU Pu, et al. Calculation of 3D whole domain steady temperature fields for TEFC motor[J].Electric Machine and Control, 2017, 21(7):87.

[16]章熙民. 传热学(第五版)[M].中国建筑出版社, 2001:150.

[17]丁舜年. 大型电机的发热与冷却[M].北京: 科学出版社, 1992:145.

[18]HATZIATHANASSIOU V, XYPTERAS J, ARCHONTOULAKIS G. Electricalthermal coupled calculation of an asynchronous machine[J].Archiv Fur Electrotechnik, 1994, 77:117.

[19]BALL K S, FAROUK B, DIXIT C. An experimental study of heat transfer in a vertical annulus with a rotating inner cylinder[J].Int J Heat Mass Transfer, 1989, 32(8):1517.

[20]魏永田, 孟大伟, 温嘉斌. 电机内热交换[M].北京:机械工业出版社, 1998:73.