干湿循环下改性混凝土硫酸盐腐蚀的断裂性能试验研究

2018-05-11郭进军陈红莉韩菊红

郭进军,杨 梦,陈红莉,韩菊红

(郑州大学 水利与环境学院,河南 郑州 450001)

1 研究背景

硫酸盐是导致混凝土性能劣化的重要腐蚀介质之一。我国西北地区水利工程地基多为红色岩系地基,含有大量硫酸盐矿物[1],导致地下水和土壤中硫酸盐浓度较高,例如青海省盐渍土中浓度超过4200 mg/L[2],属强腐蚀等级。在高浓度硫酸盐作用下,该区域的水工建筑物基础(如廊道、排水孔等)混凝土出现凸起胀裂、剥落甚至粉化现象,导致混凝土承载力明显降低,干湿循环的叠加作用更加快了硫酸盐腐蚀速度,加剧了混凝土的损伤[3-5],严重威胁大坝的稳定性。如甘肃省盐锅峡电站,18个坝段中有14个受到硫酸盐侵蚀,多个部位的混凝土已变成泥糊状,严重影响了工程的安全运行[6]。

硫酸盐的腐蚀破坏对象是混凝土本身,主要以物理盐胀性破坏为主,辅以与水泥水化物化学反应侵蚀,造成混凝土开裂甚至剥落,进而又为氯盐等其他腐蚀介质提供侵蚀通道。目前国内外学者围绕硫酸盐或干湿循环条件下单一或双因素对混凝土影响的研究较多,主要集中在普通混凝土抗压强度、抗拉强度和膨胀量等力学性能方面[7-11]。近年来也有学者对多种劣化因素共同作用下混凝土的断裂性能开展了相关研究[12-15],董宜森等[13]研究了硫酸盐与干湿循环联合作用对普通混凝土断裂韧度的影响;张廷毅等[14]研究了碳化和干湿交替单一及共同作用下对普通混凝土断裂韧度的影响,并探讨了腐蚀作用下混凝土断裂韧度的计算模式;Almusallam等[15]研究了HFRC复合材料中不同纤维对其断裂性能的影响,并且开发了一种用于确定HFRC复合材料设计断裂能的分析模型。但这些研究主要针对的是普通混凝土腐蚀后的断裂性能,均得到腐蚀可降低混凝土断裂性能、劣化混凝土耐久性的结论。探讨如何通过加入掺合料以提升混凝土硫酸盐腐蚀后的断裂性能,更好地为工程设计服务,是目前面临的重要课题。

基于混凝土材料本身的缺陷,探索和研究提高混凝土抗腐蚀性能且易于工程应用的新材料新技术成为研究热点。在普通混凝土组分中加入适量掺合料进行改性,是提升混凝土结构耐久性能的较为经济的途径[16]。断裂力学是研究混凝土出现宏观裂缝后,裂缝的扩展和结构安全寿命的有效理论,双K断裂模型很好地描述了混凝土材料起裂和失稳两个瞬态[17],研究在不同掺料改性后混凝土受腐蚀后的断裂性能,评价不同掺合料对普通混凝土抗腐蚀性能的提升作用,可优选矿物掺合料对混凝土进行改性以提高水工混凝土的阻裂能力及其耐久性。根据硫酸盐劣化下改性混凝土结构裂缝的产生与发展规律,正确评价混凝土的劣化程度,从而采取有效措施预防病害的发生,确保水工建筑物长期安全稳定运行。

为了与普通混凝土对比,本文选取粉煤灰、矿渣、硅灰和聚酯纤维4种掺合料制备改性混凝土梁,经过干湿交替环境下硫酸盐腐蚀试验,按照三点弯曲断裂试验法测定改性混凝土的断裂韧度,研究掺合料对混凝土相对起裂韧度、相对失稳韧度和相对断裂能的影响,以期为改性混凝土在多种劣化因素作用下耐久性的提升提供设计依据。

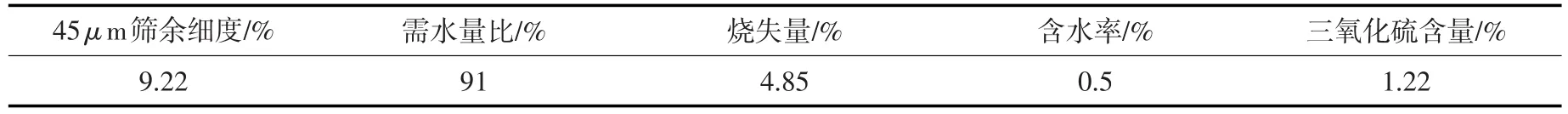

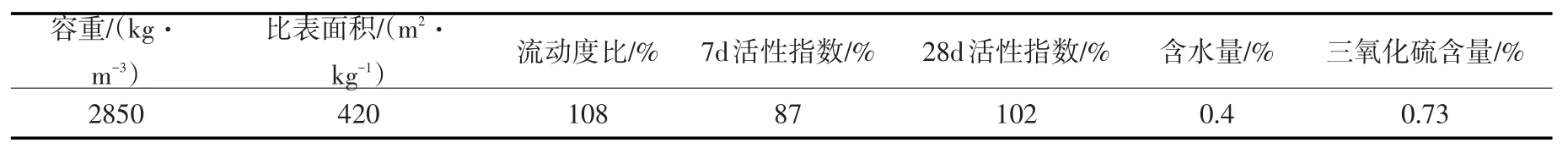

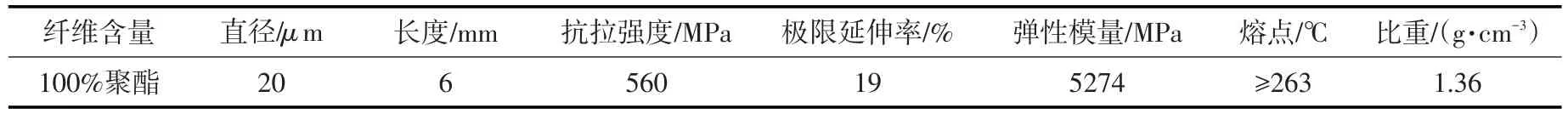

2.1 原材料与配合比 试验采用42.5级普通硅酸盐水泥;粗骨料采用粒径为5~20 mm连续级配的石灰岩碎石,表观密度2765 kg/m3;细骨料采用细度模数MX=2.87的普通河砂,表观密度2583 kg/m3;普通自来水。选用Ⅰ级粉煤灰,设计掺量15%、20%和25%,矿渣粉的设计掺量30%,硅灰设计掺量10%,上述掺合料均采用内掺法;聚酯纤维设计掺量0.9 kg/m3,采用外掺法。各种掺合料的物理性能指标分别见表1—表4。

2 试验概况

表1 粉煤灰性能指标

表2 矿渣性能指标

表4 聚酯纤维性能指标

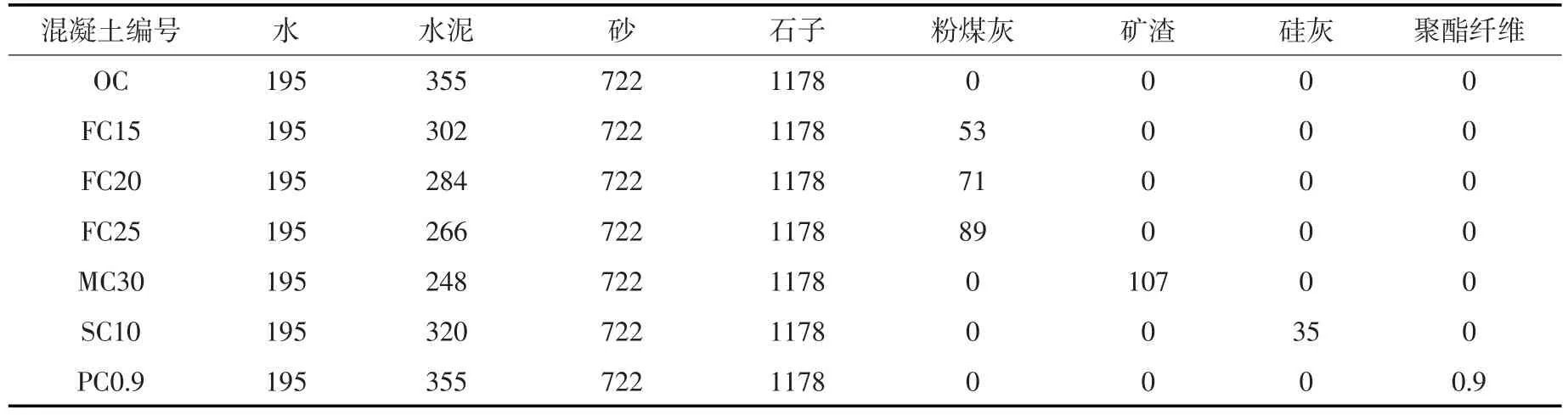

按照《普通混凝土配合比设计规程》(JGJ55-2011)[18],确定试验的混凝土配合比。混凝土设计强度等级为C30,坍落度为30~50 mm。共设计5类7组混凝土梁试件,分别是普通混凝土(OC),掺量分别为15%、20%和25%的粉煤灰混凝土(FC15、FC20、FC25),掺量为30%的矿渣混凝土(MC30),掺量为10%的硅灰混凝土(SC10)和掺量为0.9 kg/m3的聚酯纤维混凝土(PC0.9),配合比如表5所示。

2.2 试验设计 混凝土受硫酸盐腐蚀程度与溶液质量分数和阳离子类别相关,本文着重研究不同掺合料混凝土抵抗硫酸盐腐蚀的性能,暂不考虑阳离子类型的影响,决定腐蚀速度的因素主要是硫酸盐质量分数。参照美国材料与测试协会的ASTM C1012-95和ASTM C452-95[19]、《普通混凝土长期性能和耐久性试验方法标准》(GB-T50082-2009)[20]和《高性能混凝土应用技术规程》(CECS207:2006)[21]中的建议,本文试验采用质量分数为5%的Na2SO4溶液作为腐蚀溶液。

表5 不同类型混凝土的配合比 (单位:kg·m-3)

干湿循环使得硫酸盐腐蚀混凝土过程中,化学反应和物理侵蚀交替发生,并且相互促进,加剧了混凝土的腐蚀损伤。由于试验目的、考察因素的差异和试验条件的限制,国内外学者设定了多种不同干湿循环方式[22-25],可大致分为两大类,一类是溶液浸泡(时间不同)与加热烘干(一般为80℃)交替,另一类是溶液浸泡(时间不同)与自然干燥(时间不同)交替,但尚未形成较为统一的干湿交替方式,对混凝土的加速腐蚀机理还未明确。考虑到加热烘干方式可能会引起混凝土某些组分及钙钒石晶体等失稳分解,而自然干燥与实际情况比较相符,本文试验的干湿循环方式为:试件完全浸泡在硫酸钠溶液中5 d,取出擦干其表面水分,室外自然干燥5 d,以10 d为一个循环周期。

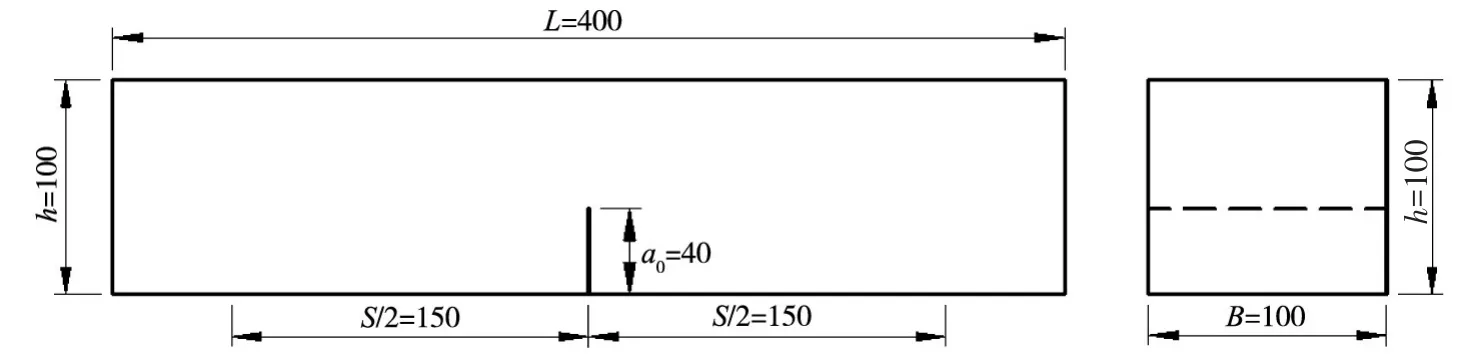

混凝土梁试件尺寸L×B×h=400 mm×100 mm×100 mm,跨度S=300 mm,至预定腐蚀龄期后在其底部切割一条深度a0=40 mm、宽度3 mm的初始裂缝(a0/h=0.4),试件尺寸如图1所示。

图1 三点弯曲断裂试验梁(单位:mm)

2.3 试件制备和试验过程 按照设计尺寸共浇筑7组试件,浇筑24 h后拆模并做好标记,然后放入养护室,在标准条件下养护28 d。在长×宽×高=1000 mm×600 mm×800 mm的试验箱中配制质量分数为5%的Na2SO4溶液,将试件完全浸入溶液,相邻试件中间用木条分开,5 d后取出,把表面水分擦干,然后再置于室外干燥5 d,整个过程计为一次干湿循环。试件经历0、2、4、6、8、10、12次干湿循环后,分别进行三点弯曲断裂试验,同一组试件的试验应在24 h内完成。

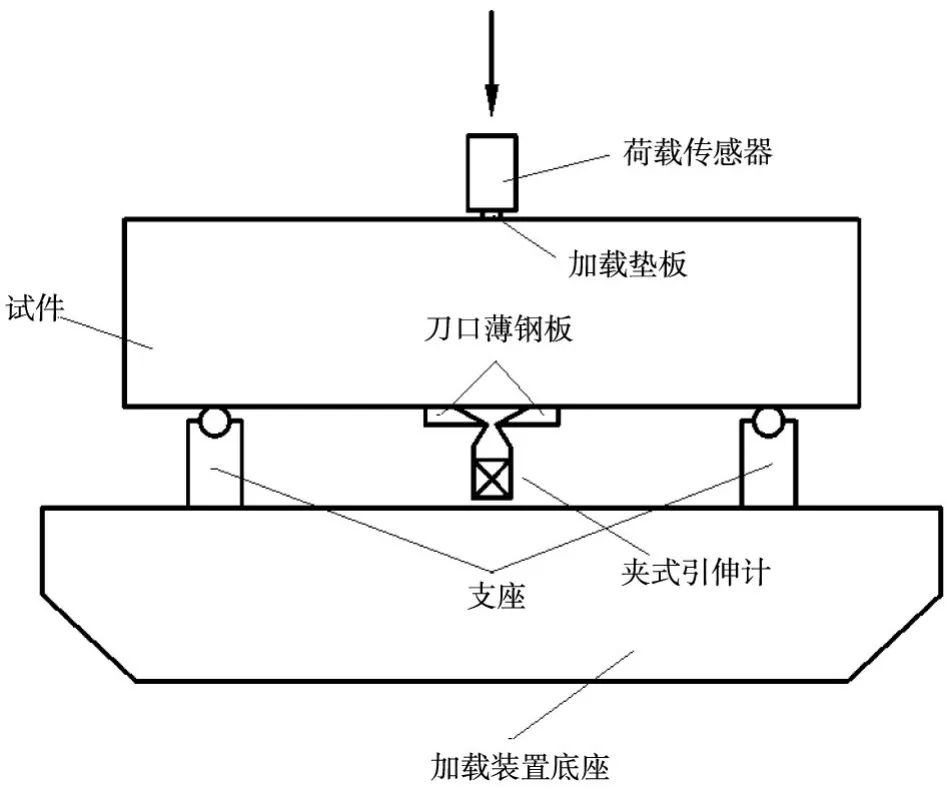

采用电液伺服万能试验机,最大试验力2000 kN,采用分级加载方式;选用长×宽×高=120 mm×10 mm×5 mm的钢板作为传力板;使用滚动支座,其高度应满足夹式引伸计的要求;以量程为50 kN的BJR-1型负荷传感器记录荷载,YHD-30型位移传感器记录跨中挠度,YYJ-4/10型夹式引伸计检测裂缝口张开位移CMOD值。具体试验步骤如下:先测量试件的外形尺寸和预制裂缝长度,然后将试件放置在滚动支座上,在试件一侧底部安装玻璃片,另一侧预制裂缝尖端安装0.5 mm薄刀片并将夹式引伸计固定在裂缝两端,最后安装荷载传感器和位移传感器;启动加载装置,在传力装置、荷载传感器和试件即将接触时,连接数据采集系统并采集零点,以10~100 N/s的速率均匀连续加载至试件破坏。三点弯曲断裂试验加载示意图如图2所示。

3 试验结果与分析

图2 三点弯曲断裂试验加载装置

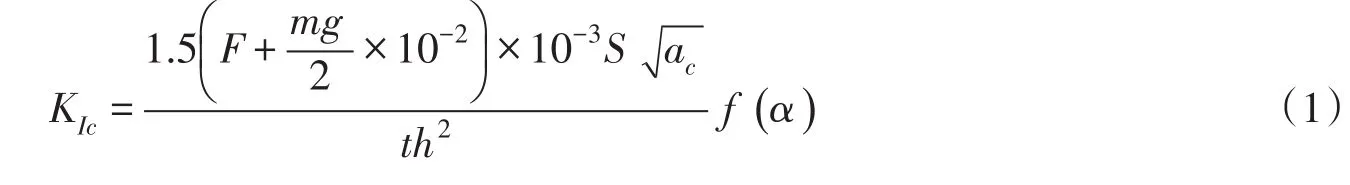

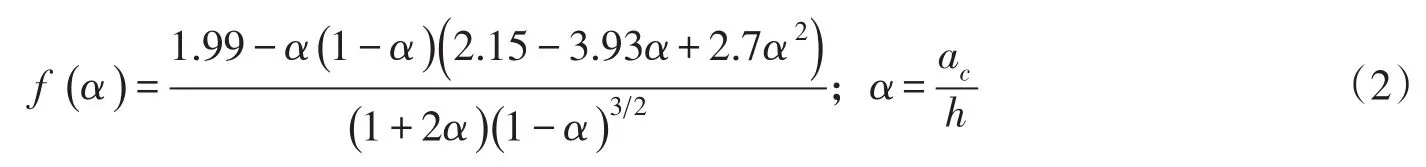

其中:

式中:m为两支座间试件的质量,kg;g为重力加速度;S为试件跨度,m;ac为有效裂缝长度,m;t为试件厚度,m;h为试件高度,m;F为荷载,kN,其中,当F为起裂荷载FQ时,计算结果为起裂韧度;当F为最大荷载Fmax时,计算结果为失稳韧度

由于不同类型混凝土自身材料离散性对试验结果影响较大,为消除影响,定义混凝土的抗腐蚀增韧系数——相对起裂韧度RQ、相对失稳韧度RS和相对断裂能RF,来表征掺合料改性混凝土腐蚀后断裂韧度较普通混凝土的提升能力,可表示为:

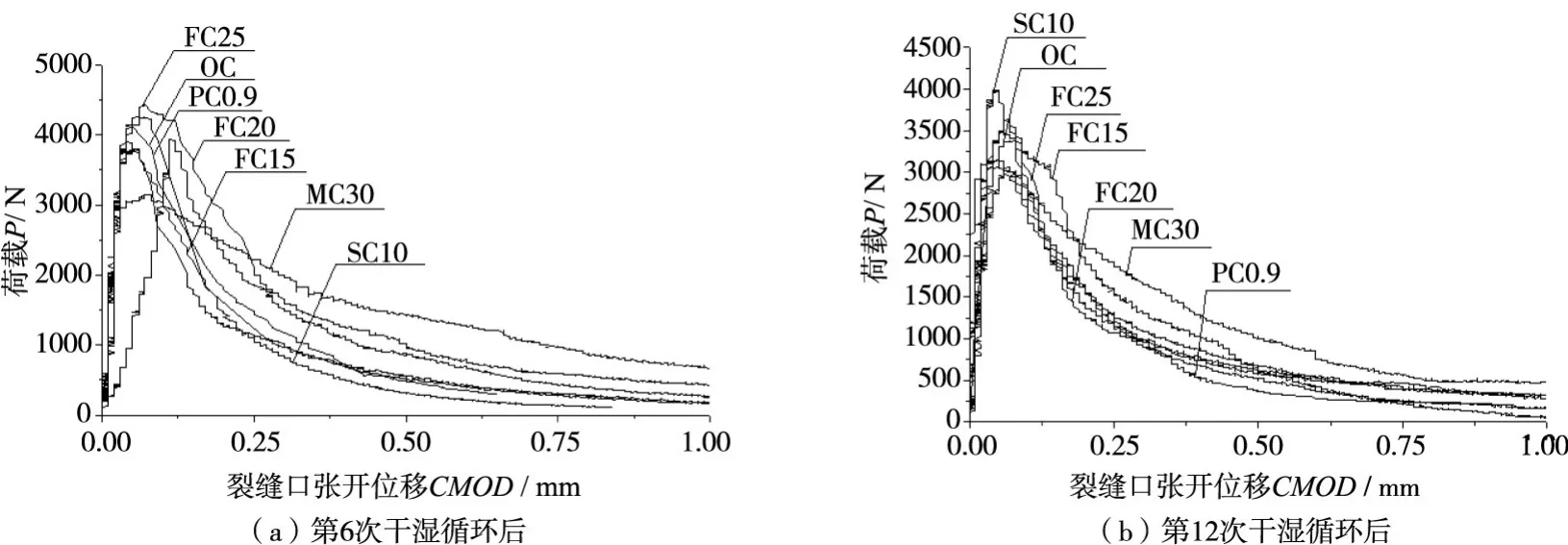

3.2 腐蚀混凝土P-CMOD曲线规律 断裂试验结果表明,不同掺合料的混凝土在荷载作用下裂缝发展态势有所不同,但裂缝的总体发展是沿着预制裂缝尖端前缘的局部区域,最初产生一条微细裂缝,而后裂缝宽度持续增加并向上部延伸,直至试件发生断裂。图3绘出了7组硫酸盐腐蚀混凝土在第6次、第12次干湿循环后的荷载-裂缝口张开位移P-CMOD曲线。

图3 不同干湿循环次数后受腐蚀混凝土的P-CMOD曲线

由图3可见,各组腐蚀混凝土的荷载-裂缝口张开位移曲线的发展大致分为4个阶段。

(1)损伤初弯段。荷载较小情况下产生的裂缝口张开位移较大,曲线呈现非线性发展,曲线下凹。究其原因,一方面是由于混凝土内部微细裂隙在加载之前处于闭合状态,加载后张开;另一方面是受硫酸盐腐蚀后混凝土表层疏松及损伤微裂纹产生较多所致。干湿循环次数越多,混凝土腐蚀越严重,这种试验现象越明显。

(2)比例弹性段。损伤初弯段结束后,呈直线段上升,裂缝口张开位移随荷载值近似比例增长,P-CMOD曲线呈线性发展。该阶段混凝土内部微裂缝稳定,没有产生新裂纹,裂缝尖端区域处于稳定弹性受力状态。

(3)稳定扩展段。随着荷载逐渐增大到某一值时,直线转为曲线,拐点所对应的荷载即为起裂荷载。裂纹进入稳态扩展阶段,裂缝尖端区域微裂缝产生,宽度缓慢加大,但各个微裂纹尚未完全连通,表面尚未形成宏观可见裂缝。

(4)软化阶段。荷载达到最大值即失稳荷载后,裂缝口张开位移迅速增大,荷载骤降,曲线进入软化阶段,始于尖端前缘区域裂纹相互连通,宏观裂缝出现,迅速向截面上部发展,裂缝口张开位移不断增大,试件裂缝处于非稳态扩展,直至试件断裂破坏。

3.3 改性混凝土腐蚀后的断裂韧度 根据试验得到混凝土的起裂荷载FQ和失稳荷载Fmax,可由式(1)和式(2)计算出混凝土的起裂韧度与失稳韧度,从而得到相对断裂韧度表6给出了第6次和第12次干湿循环后各类混凝土受硫酸盐腐蚀后的断裂韧度。

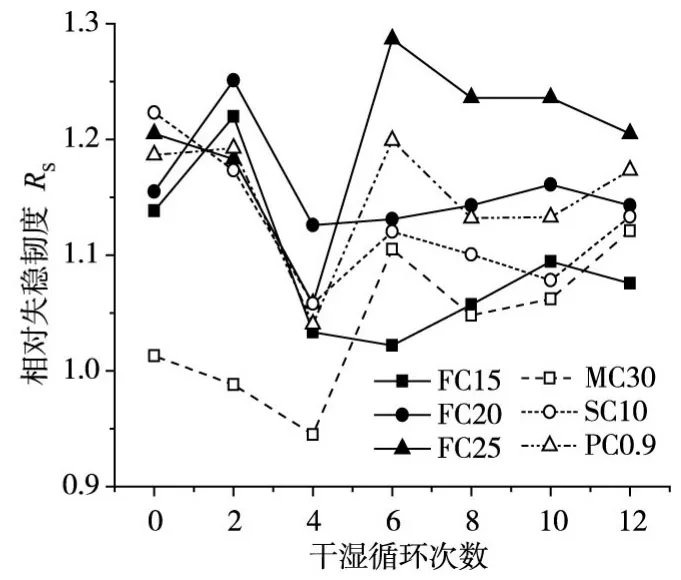

表6 混凝土受硫酸盐侵蚀断裂韧度试验结果

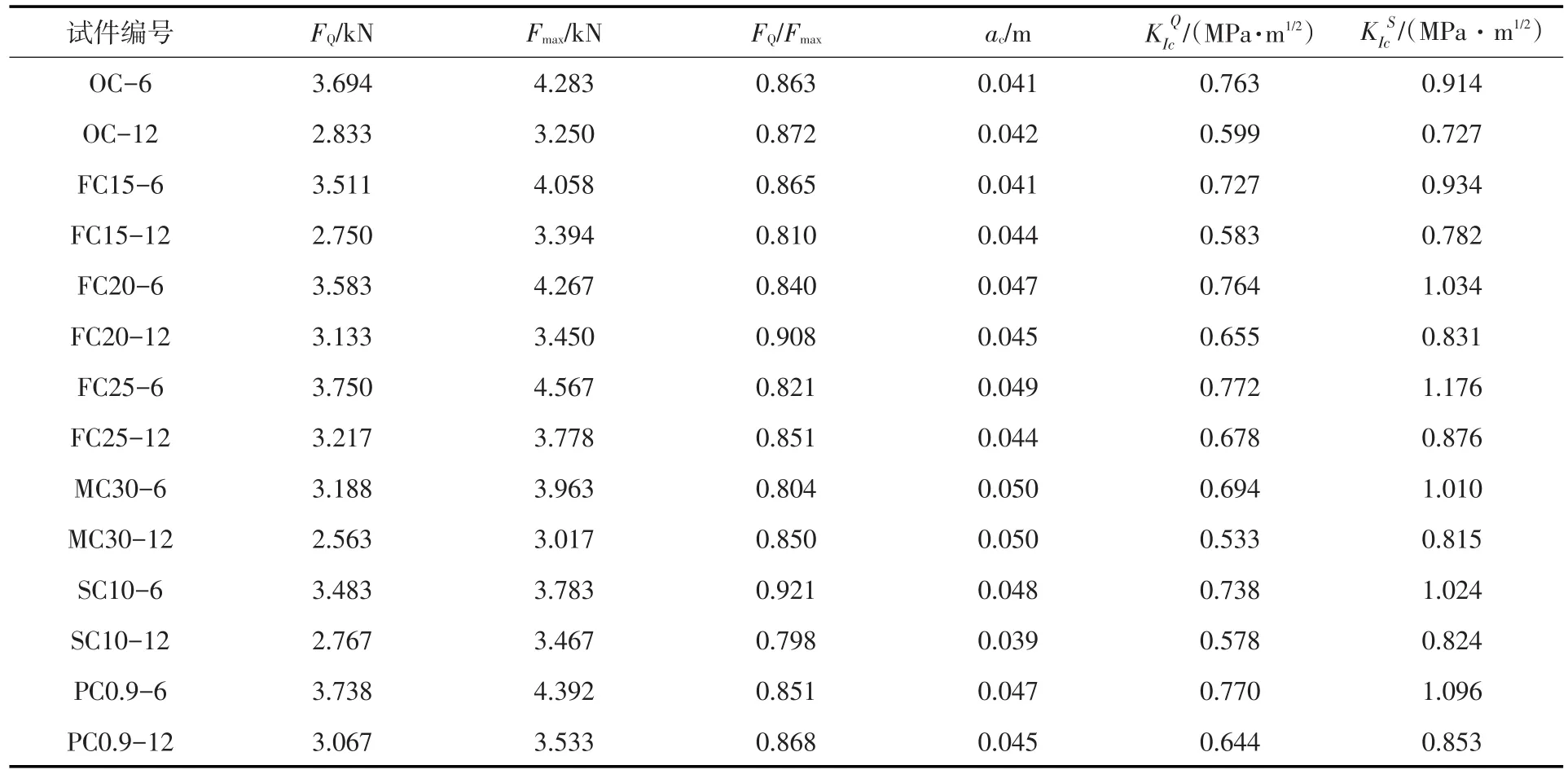

图4 RQ随干湿循环次数的变化曲线

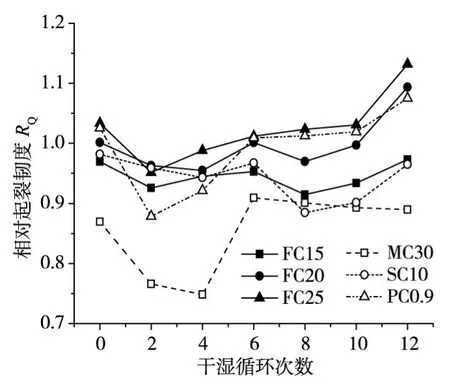

图5 RS随干湿循环次数变化曲线

表6数据表明,起裂荷载和失稳荷载总体随干湿循环次数的增加呈现先增长后下降的趋势,两者比值为0.7~0.9。腐蚀初期,部分进入混凝土内部发生化学反应,生成石膏和钙矾石等膨胀性产物,填充了混凝土孔隙,密实度增加,混凝土抗裂限裂性能得到提高,断裂韧度上升;随着腐蚀龄期的不断增加,结晶产物体积膨胀,超出孔隙承载力,导致大量微裂纹,而这些微裂纹又形成新的通道,使SO42-腐蚀速度加快,结晶产物更多,混凝土内部损伤加剧,抗裂限裂性能减弱,断裂韧度下降。

图4为6组受硫酸盐腐蚀改性混凝土随干湿循环次数的相对起裂韧度变化曲线。由图4可知,在相同干湿循环次数下,改性混凝土相对起裂韧度随干湿循环次数的增加总体呈先降低后上升趋势,一般是在2次干湿循环后,RQ开始增大且速率加大。6次干湿循环后,聚酯纤维混凝土、掺量20%、25%的粉煤灰混凝土的相对起裂韧度高于普通混凝土,12次干湿循环后分别比普通混凝土提高7.5%、9.3%和13.2%,且后期增长速率更大;掺入15%粉煤灰和硅灰虽然在试验范围内RQ低于普通混凝土,但是从趋势上判断,其后期增长将高于普通混凝土;矿渣混凝土的RQ整个腐蚀期间均低于同等条件下的普通混凝土。磨细矿渣的活性较高,水化热相对较高,自收缩随掺量(<75%)而增大,增加开裂敏感性,从而使得矿渣混凝土的起裂韧度较低[28];硅灰颗粒细小,比表面积大,掺入混凝土中会引起早期塑性收缩和干缩,抗裂性稍弱[29]。试验表明:掺加20%、25%的粉煤灰或聚酯纤维可以有效提高腐蚀后期混凝土的起裂韧度,而掺加矿渣则会降低混凝土的起裂韧度,较小的荷载会引起矿渣混凝土开裂。

图5为6组受硫酸盐腐蚀改性混凝土随干湿循环次数的相对失稳韧度变化曲线。由图5可知,由于矿物掺和料的加入使得改性混凝土早期强度增长速度低于普通混凝土,各改性混凝土的相对失稳韧度总体上也随干湿循环次数的增加呈先下降后上升趋势,增长始于4次干湿循环之后。除了矿渣混凝土在腐蚀初期低于普通混凝土外,所有改性混凝土的Rs均高于普通混凝土。粉煤灰混凝土在10次干湿循环后基本达到最大值,15%、20%和25%掺量粉煤灰混凝土的Rs均分别比普通混凝土提高9.4%、16.1%和23.6%,随后Rs呈现降低的走势;掺入聚酯纤维、硅灰和矿渣的混凝土在10次干湿循环后Rs开始上扬,表明后期抗腐蚀增韧效果更好;12次干湿循环后,Rs由高到低依次为25%掺量粉煤灰混凝土、聚酯纤维混凝土、20%掺量粉煤灰混凝土、硅灰混凝土、矿渣混凝土、15%掺量粉煤灰混凝土。矿渣粉可以降低混凝土拌合物中的C3A含量,同时生成水化硅酸钙,一方面减少了硫酸盐形成钙矾石的数量,另一方面降低了混凝土的渗透性,阻止了硫酸盐的腐蚀进程;硅灰颗粒细小,可以改善界面结构及黏结力,形成密实结构,同样有效阻止有害离子的侵入和腐蚀作用[26],故掺入矿渣和硅灰会提升混凝土的失稳韧度。试验表明:加入掺合料对混凝土失稳韧度有明显提高,试验周期内25%掺量粉煤灰的增韧效果最好,聚酯纤维、硅灰和矿渣有利于混凝土后期失稳韧度的提升。

总体来看,加入粉煤灰会显著提高混凝土的起裂韧度,抗裂性能较好;掺入聚酯纤维、矿渣会明显改善混凝土的失稳韧度,限裂效果更好。建议采用20%~25%掺量粉煤灰和聚酯纤维的复掺混凝土。

3.4 改性混凝土腐蚀后的断裂能 断裂能定义为裂纹扩展单位面积所消耗的表面能,混凝土的荷载-挠度曲线(P-δ曲线)所包围的面积即为混凝土的断裂能,试验得到了不同干湿循环次数后受硫酸盐腐蚀的各类混凝土的荷载-挠度曲线,图6给出了25%掺量粉煤灰混凝土(FC25)在不同干湿循环次数后的荷载-挠度曲线。从图6中可以看出,在腐蚀前期,粉煤灰混凝土的P-δ曲线包围面积增加,在第6次干湿循环后达到最大,后期曲线包围面积逐渐减小,即在腐蚀前期粉煤灰混凝土断裂能不断增加,当达到最大值时逐渐减弱,裂缝扩展进入失稳状态。

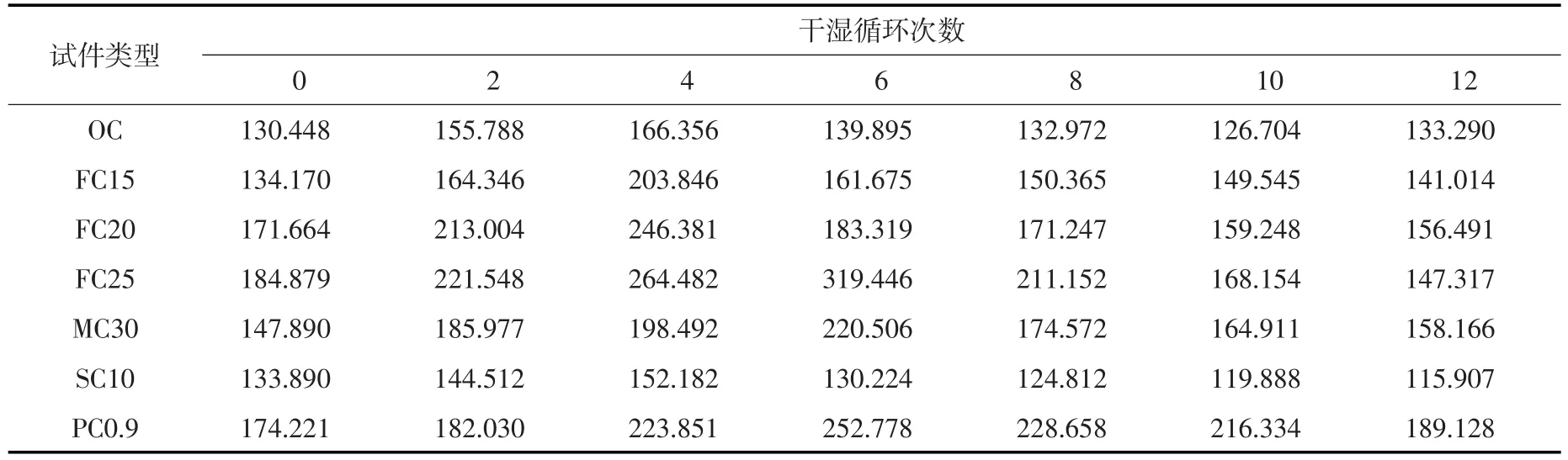

表7 混凝土受硫酸盐腐蚀断裂能试验结果 (单位:N/m)

受硫酸盐腐蚀的改性混凝土和普通混凝土在不同干湿循环次数下的断裂能GF见表7。6组改性混凝土的相对断裂能RF的变化曲线如图7所示。由表7、图7可以看出,改性混凝土RF具有基本相似的变化趋势,随着干湿循环次数的增长曲线先上升后下降。掺量15%、20%粉煤灰混凝土与硅灰混凝土的RF在4次干湿循环后达到最大值,25%掺量粉煤灰混凝土、聚酯纤维混凝土和矿渣混凝土的RF峰值出现在6次干湿循环后,分别为普通混凝土的2.3倍、1.8倍和1.6倍,表明腐蚀前期,高掺量粉煤灰、聚酯纤维和矿渣会显著提升混凝土的断裂能。随着腐蚀周期的增加,改性混凝土的断裂能开始下降,25%掺量粉煤灰混凝土RF下降剧烈,聚酯纤维混凝土和矿渣混凝土的RF减小速率相对平缓,12次干湿循环后仍然比普通混凝土提高41.9%和18.7%,阻裂效果显著。硅灰混凝土在整个腐蚀周期内断裂能变化平缓,数值低于普通混凝土,源于其荷载-挠度曲线达到峰值后,下降段陡峭,表明硅灰混凝土脆性较大,进入失稳断裂后,迅速破坏。试验结果表明:高掺量粉煤灰在腐蚀前期对混凝土断裂能提高幅度最大,而聚酯纤维在腐蚀后期的提升效果显著,加入矿渣也有利于增大混凝土的断裂能,而加入硅灰则会减小混凝土的断裂能。

4 结论

(1)改性混凝土受硫酸盐腐蚀的P-CMOD发展曲线包括损伤初弯段、比例弹性段、稳定扩展段和软化段4个阶段;荷载-挠度曲线揭示了腐蚀混凝土断裂能随干湿循环次数的增加先增大后减小的基本趋势。

(2)25%掺量粉煤灰在腐蚀前期对混凝土断裂能提高幅度最大,约为普通混凝土的2.3倍,而聚酯纤维在腐蚀后期的提升效果显著,加入矿渣也有利于增大混凝土的断裂能,而加入硅灰则减小混凝土断裂能。

(3)改性混凝土的抗腐蚀增韧系数RQ、RS均随腐蚀龄期的增长呈现先增大后减小的变化趋势。掺加20%、25%的粉煤灰或聚酯纤维可以有效提高腐蚀后期混凝土的起裂韧度,提升幅度可达13.2%,掺入硅灰的效果较弱,而掺加矿渣则会降低混凝土的起裂韧度;加入掺合料对混凝土失稳韧度有明显提高,聚酯纤维、硅灰和矿渣有利于混凝土腐蚀后期失稳韧度的提升。

(4)对遭受硫酸盐干湿循环腐蚀的水利工程,建议实际工程中采用20%~25%掺量粉煤灰和聚酯纤维复掺的改性混凝土以提高水工混凝土耐腐蚀性能,延长基础设施的使用寿命。对于拟建的腐蚀环境下水工混凝土建筑物,可将断裂韧度作为混凝土防裂、抗裂设计中的重要性能指标之一,以有效预防突发性断裂灾害事件的发生。

参 考 文 献:

[1]黄战,邢锋,邢媛媛,等.硫酸盐侵蚀对混凝土结构耐久性的损伤研究[J].混凝土,2008(8):45-49.

[2]余红发,孙伟,王甲春,等.盐湖地区的环境条件与混凝土和钢筋混凝土结构的耐久性[J].工业建筑,2003(3):1-4.

[3]余振新,高建明,宋鲁光,等.荷载-干湿交替-硫酸盐耦合作用下混凝土损伤过程[J].东南大学学报(自然科学版),2012,42(3):487-491.

[4]JANG S Y,BO S K,OH B H.Effect of crack width on chloride diffusion coefficients of concrete by steady-state migration tests[J].Cement&Concrete Research,2011,41(1):9-19.

[5]周茗如,罗小博,路承功,等.硫酸盐与干湿循环作用下混凝土耐久性试验研究[J].混凝土,2017(9):15-19.

[6]高培伟,吴胜兴,林萍华,等.硫酸盐对碾压混凝土侵蚀开裂的机理微观分析[J].水利学报,2005,36(3):360-364.

[7]高润东,赵顺波,李庆斌,等.干湿循环作用下混凝土硫酸盐侵蚀劣化机理试验研究[J].土木工程学报,2010,43(2):48-54.

[8]JAYA R P,HAININ M R,JAYANTI D S,et al.Strength and microstructure analysis of concrete containing rice husk ash under seawater attack by wetting and drying cycles[J].Advances in Cement Research,2013,26(3):145-154.

[9]杨礼明,余红发,麻海燕,等.混凝土在碳化和干湿循环作用下的抗硫酸盐腐蚀性能[J].复合材料学报,2012,29(5):127-133.

[10]袁晓露,李北星,崔巩,等.干湿循环-硫酸盐侵蚀下矿物掺和料对混凝土耐久性的影响[J].硅酸盐学报,2009,37(10):1754-1759.

[11]梁咏宁,袁迎曙.硫酸盐侵蚀环境因素对混凝土性能退化的影响[J].中国矿业大学学报,2005,34(4):452-457.

[12]徐港,张懂,刘德富,等.氯盐环境下混凝土中锈蚀钢筋力学性能研究[J].水利学报,2012,43(4):452-459.

[13]董宜森,王海龙,金伟良.硫酸盐侵蚀环境下混凝土双K断裂参数试验研究[J].浙江大学学报(工学版),2012,46(1):58-63.

[14]张廷毅,汪自力,郑光和,等.碳化与硫酸盐溶液干湿循环后混凝土断裂韧度[J].水利学报,2016,47(8):1062-1069.

[15]ALMUSALLAM T,IBRAHIM S M,AL-SALLOUM Y,et al.Analytical and experimental investigations on the fracture behavior of hybrid fiber reinforced concrete[J].Cement&Concrete Composites,2016,74(12):201-217.

[16]吴敏,施惠生.矿物质掺合料对混凝土性能的影响[J].新型建筑材料,2007,34(5):10-13.

[17]徐世烺,董丽欣,王冰伟,等.我国混凝土断裂力学发展三十年[J].水利学报,2014,45(S1):1-9.

[18]JGJ 55-2011,普通混凝土配合比设计规程[S].

[19]曹征良,袁雄洲,邢锋,等.美国混凝土硫酸盐侵蚀方法评析[J].深圳大学学报,2006,23(3):201-210.

[20]GB-T50082-2009,普通混凝土长期性能和耐久性试验方法标准[S].

[21]CECS207:2006,高性能混凝土应用技术规范[S].

[22]CODY A M,LEE H,CODY R D,et al.The effects of chemical environment on the nucleation,growth,and sta⁃bility of ettringite[Ca3Al(OH)6]2(SO4)3.26H2O[J].Cement and Concrete Research,2004,34(5):869-881.

[23]乔红霞,何忠茂,刘翠兰,等.高性能混凝土抗硫酸盐侵蚀的研究[J].兰州理工大学学报,2004,30(1):101-105.

[24]梁咏宁,袁迎曙.硫酸钠和硫酸镁溶液中混凝土腐蚀破坏的机理[J].硅酸盐学报,2007,35(4):504-508.

[25]冷发光,马孝轩,田冠飞.混凝土抗硫酸盐侵蚀试验方法[J].东南大学学报(自然科学版),2006(S2):45-48.

[26]徐世烺,张秀芳,郑爽.小骨料混凝土双K断裂参数的试验测定[J].水利学报,2006,37(5):543-553.

[27]DL/T 5332-2005,水工混凝土断裂试验规程[S].

[28]高嵩,李秋义,吴本清,等.超细矿渣粉水化反应特征及活性评价[J].混凝土,2016(1):96-98.

[29]刘娟红,宋少民.绿色高性能混凝土技术与工程应用[M].北京:中国电力出版社,2010.