液态氰化物泄漏事故洗消方法的选择

2018-05-10邢斌

邢 斌

(聊城市公安消防支队,山东 聊城 252000)

0 引言

氰化物是化合物分子中含有氰基(CN-)的物质,多具有剧毒、易扩散、易燃易爆的特性。它作为一种强络合剂和化工原料,广泛应用于冶金、电镀、橡胶、染料等领域。近年来,国内外氰化物泄漏事故时有发生,对社会及环境造成了严重的危害和影响。目前我国消防部队多采用碱性氯化法,用漂白粉、漂白精、次氯酸钠溶液等作为洗消剂对其进行洗消[1],洗消效果较好,但洗消剂使用量大,效果受pH值影响大,易造成二次污染。寻找效果更好、对环境污染更小的氰化物洗消剂势在必行。本文阐述了液态氰化物洗消的各种方法,并对其进行比较分析,为消防部队在不同规模的液态氰化物泄漏事故处置中能够快速选择合适的洗消方法提供参考。

1 氰化物洗消方法及洗消效果

1.1 碱性氯化法

目前我国消防部队处置氰化物泄漏事故时最常使用的洗消方法是碱性氯化法,其原理是碱性条件下,利用含氯消毒剂如液氯、漂白粉、次氯酸钙和次氯酸钠等在水中释放出的ClO-与CN-发生反应。先局部氧化,将氰化物氧化为氰酸盐,后完全氧化,生成的氰酸盐进一步与过量ClO-反应,生成无毒的CO2和N2:

CN-+ClO-+H2O→CNCl+2OH-

(1)

CNCL+2OH-→CNO-+Cl-+H2O

(2)

2CNO-+3HClO+H2O→2CO2↑+

N2↑+2Cl-+HCl+2H2O

(3)

在以上反应中,pH值的影响很大。氰化物氧化为氰酸盐的反应中,若pH<8.5时,生成的剧毒CNCl不能及时进行下一步反应,CNCl气体释放。因此反应前必须调节pH值,确保pH>10,避免CNCl气体产生对人员造成伤害。当pH>10时,反应(1)(2)只需5 min便可完成[2]。黄德文等[3]利用碱氯化法对高浓度氰化物进行了洗消处理,结果发现,在pH值为12时含氯消毒剂对氰化物的洗消速度更快,洗消所用时间更短。王健等[4]研究了pH值、NaClO投加量对氰化物去除效果的影响以及消毒副产物CNCl的控制,结果表明,水中氰化物的去除率随着反应前pH值升高而升高,CNCl的产生量随着反应前pH值升高而降低。

在氰酸盐进一步与过量ClO-反应生成CO2和N2的反应中,低pH值时反应速度较快。pH=7.5~8.0时反应时间10~15 min,仅为pH=9.5时的一半左右,而pH=12时反应趋于停止。因此在处理过程中,第一阶段应加碱维持pH>10,第二阶段应适当加酸,使pH值维持在7.5~8.0之间。

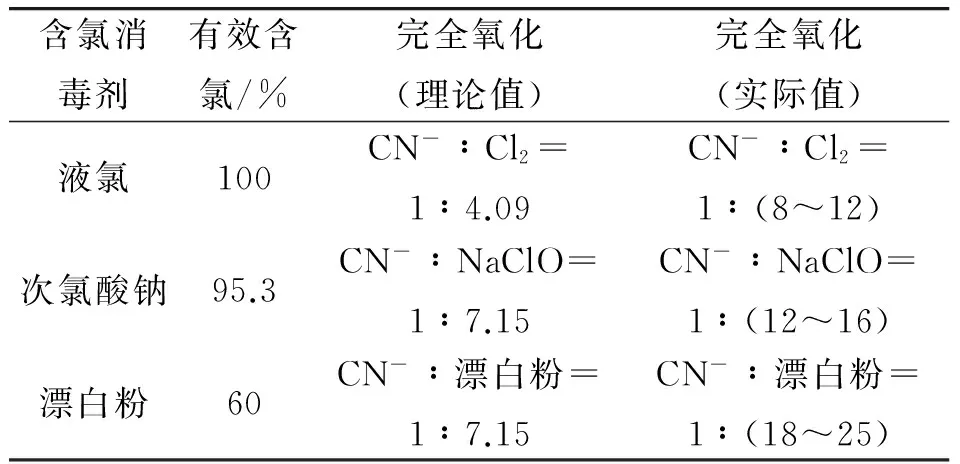

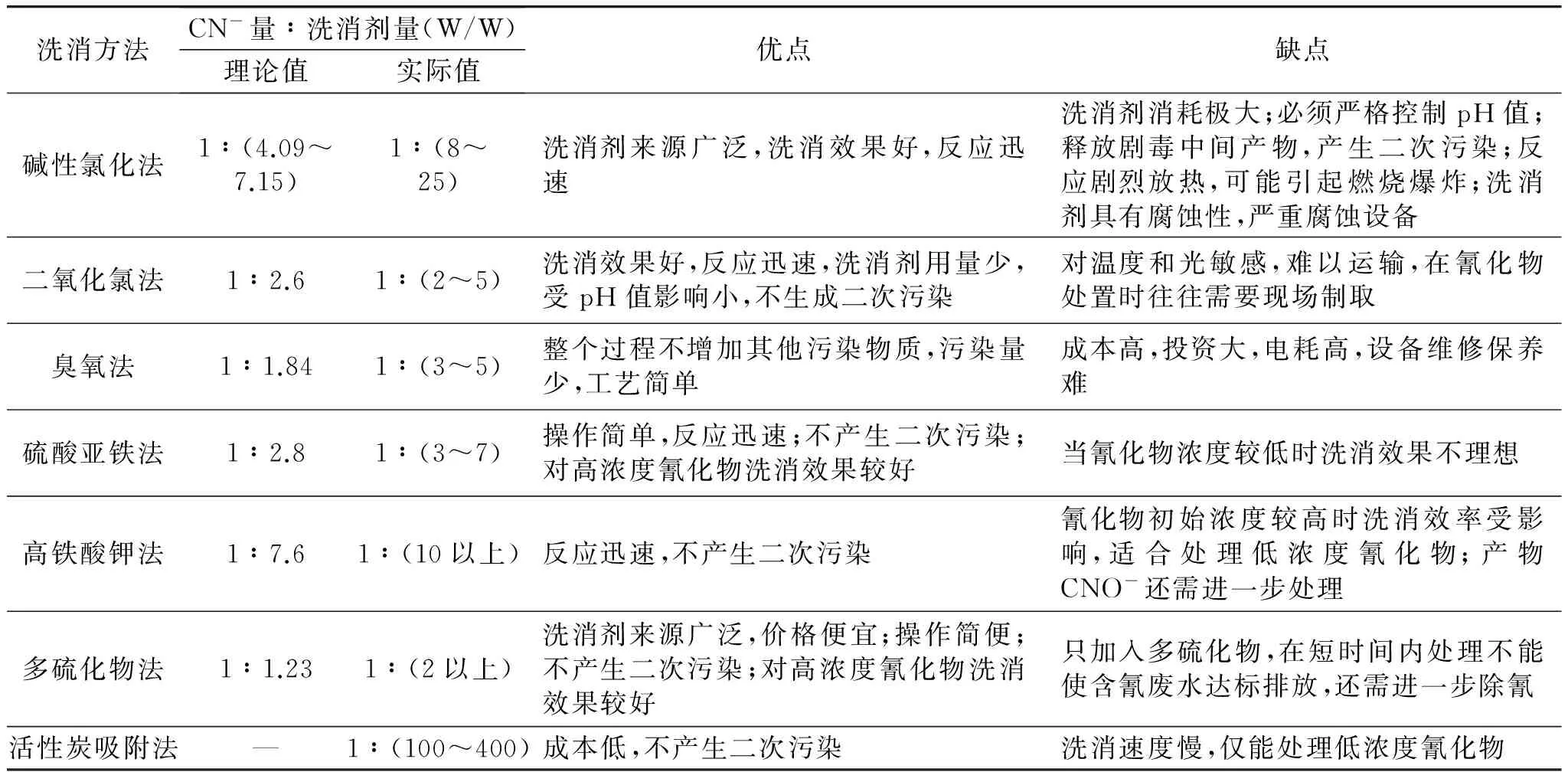

含氯消毒剂投量与水中氰化物含量有关,为使反应尽快进行,并且溶液中残余CN-浓度低于《国家污水综合排放标准》(GB 8978—1996)规定的一级排放标准(0.5 mg·L-1)[5],消毒剂实际投量会远远高于理论值,如表1所示。

表1 含氯消毒剂投加量理论值及实际值(W/W)

由此可见,碱性氯化法对含氯洗消剂消耗极大。此外,洗消过程中pH值必须控制得当,否则极易释放ClCN、HCN等剧毒中间产物,产生二次污染,加重防护工作量和洗消难度。并且含氯洗消剂与氰化物的氧化反应是剧烈的放热反应,可能引起燃烧爆炸,会增加安全隐患。此外,含氯洗消剂具有腐蚀性,长期使用会导致洗消设备腐蚀严重。因此碱性氯化法存在一定缺陷,其应用受到一定程度的限制。

1.2 二氧化氯法

二氧化氯(ClO2)是含氯强氧化剂,与其他含氯消毒剂相比,其氧化性更强、操作安全简便、受pH值的影响较小。利用二氧化氯进行氰化物洗消的研究越来越受到关注。二氧化氯与氰化物反应生成CO2和N2:

2CN-+2ClO2→2CO2↑+N2↑+2Cl-

(4)

汪吉章等[6]利用二氧化氯固体洗消剂对氰化物进行洗消研究,结果表明,在pH值为8.0~11.0范围内,二氧化氯对氰离子的销毁率基本上不变。在此pH值范围内,二氧化氯与氰离子的质量比等于或大于2.0∶1的条件下,2 h内氰离子的销毁率达99%以上,达到国家排放标准。在氰化物浓度较高的情况下,也可以通过适当增加二氧化氯投放量达到同样的销毁程度。由此可见,与漂白粉、漂白精、次氯酸钠等含氯消毒剂相比,二氧化氯用量少、反应迅速;不用预先调节pH值,操作简便;不产生剧毒的ClCN气体中间产物,对处置人员而言更加安全。但是二氧化氯对温度和光敏感,难以运输,在氰化物处置时往往要现场制取。为解决这一问题,我国南京军区防化技术室研制了高效稳态二氧化氯固体消毒剂,由A粉和B粉两种成分构成,可稳定储存。使用前将两种粉末溶于水中即可获得二氧化氯溶液,其可应用于各类氰化物污染的水体洗消。

1.3 臭氧氧化法

在水溶液中加入臭氧,臭氧会放出原子氧,具有极强的氧化性。利用臭氧氧化氰化物的优点是在整个反应过程中不加入任何多余有害物质,且不需要事先储存、运输化学试剂,只需要在事故现场正确使用臭氧发生器即可。反应机理为:

CN-+O3+2H2O→CNO-+4OH-

(5)

CNO-+2H2O→CO2+NH3+OH-

(6)

缺点在于臭氧发生器产生臭氧成本高、设备维修困难,且使用期间需消耗大量电能,所以使其广泛应用受到一定限制[7]。颜海波[8]等采用臭氧技术电镀含氰废水,CN-质量浓度在30~36 mg·L-1之间,出口CN-质量浓度低于0.5 mg·L-1,去除率达到97.7%以上。

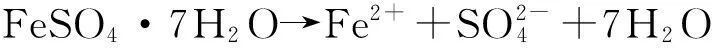

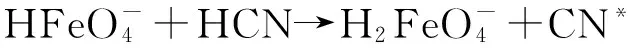

1.4 硫酸亚铁法

在含有氰化物的水中加入硫酸亚铁,使氰化物生成铁氰化物即Prussian Blue沉淀[9]。反应式为:

(7)

(8)

(9)

根据该反应,理论上要彻底消毒氰化物,硫酸亚铁与氰离子的质量比应为2.8∶1左右。要取得较好的洗消效果,实际投加量为理论值的1.1~2.5倍。陈华进[10]使用硫酸亚铁对氰化钠溶液进行洗消处理,结果发现,在pH<6时,硫酸亚铁与氰化物接触后,可在20 min内迅速降低水中氰化物浓度。陈来福等[11]使用硫酸亚铁处理高浓度含氰废水的研究结果也表明,在pH<6时,硫酸亚铁与氰化物混合30 min,水中氰化物去除率为95.52%。

该方法操作简单,成本低,硫酸亚铁与氰化物反应迅速,不产生有毒气体,适合突发事故的应急处置。但是一般情况下只加入硫酸亚铁处理不能使含氰废水达标排放,因此处理后废水还需加入一般氧化剂进一步除氰后才可达到排放标准。

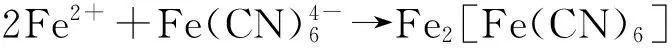

1.5 高铁酸钾法

(10)

(11)

(12)

CNO-+OH-

(13)

(14)

(15)

总反应式为:

(16)

根据式(16)可知,高铁酸钾与氰化物的质量比约为7.6∶1,但对实际污染水中同样浓度的氰化物的氧化去除,则需要消耗更多的高铁酸钾。刘玉兵等[13]研究了高铁酸钾对水中氰化物的去除效率,结果表明,水中氰化物浓度较低时,高铁酸钾和氰化物质量比10∶1的条件下,在5~10 min的时间内,即可达到良好的洗消效果。但氰化物的去除率会随着氰化物初始浓度升高而降低,故当污染水中的氰化物浓度较高时,应适当增加高铁酸钾的投加量。高铁酸钾对水中氰化物的氧化去除速度较快,能在几分钟甚至数秒内将CN-氧化,生成毒性更小的物质,但氰化物初始浓度较高时洗消效率受影响,因此更适合处理低浓度氰化物且产物CNO-还需进一步处理[14]。

1.6 多硫化物法

多硫化物如硫代硫酸钠、多硫化钙均能与氰化物反应,将CN-转化为无毒的硫氰酸盐(SCN-):

(17)

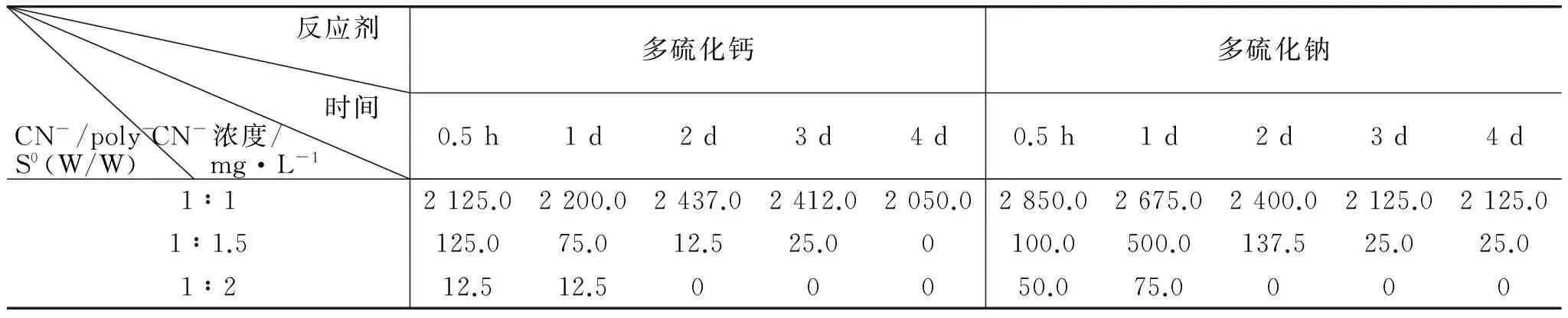

陆雍森[15]研究了多硫化物对高浓度含氰废水的处理效果,结果表明,当多硫化物与氰化物过量加入时,水中高浓度的氰在1 h内被去除90%以上。多硫化钙对氰化物的去除效果比多硫化钠更好,如表2所示。

此方法处理简单,操作安全,对高浓度氰化物洗消效果好,速度快,适用于大规模的氰化物泄漏事故洗消,且药剂来源广泛,价格便宜,洗消过程中不会产生二次污染。但一般情况下只加入多硫化物,在短时间内处理不能使含氰废水达标排放,因此处理后废水还需加入一般氧化剂进一步除氰后才可达到排放标准。

表2 用多硫化合物处理氰化物的结果[16]

注:溶液中CN-起始浓度为64 900 mg·L-1。

1.7 活性炭吸附法

活性炭具有巨大的比表面积(约1 000 m2·g-1),孔隙率为0.6~0.9,同时表面含带有不同类型的含氧基团和因生产原材料的不同而存在多种杂质元素及其氧化物,因此表现出活跃的催化特性,也可被用于氰化物的处理中[17]。活性炭吸附水中的O2和氰化物,当吸附在活性炭表面上的O2含量较高时,其可形成过氧化物和羟基酸官能团,与其他如酚醛、苯醌等官能团一道构成表面活性物质。吸附在活性炭上的氰化物在这些活性基团的氧化作用以及催化剂(铜盐)的催化作用被氧化为CNO-,并进一步水解为无毒性的最终产物HCO3-、NH3、NH4OH[18]:

2CN-+O2→2CNO-

(18)

(19)

NH3+H2O→NH4OH

(20)

当活性炭表面上的含氧量不足时,则在活性炭表面发生氰化物的水解反应,生成甲酸铵:

HCN+H2O→HCONH2

2.7 统计学分析 数据分析采用SPSS 17.0统计软件,计量资料以(xˉ±s)表示,采用单因素方差分析,P<0.05为差异有统计学意义。

(21)

张玉琴等[19]用活性炭吸附处理含氰废水,结果表明,活性炭对简单氰化物的饱和吸附量为9.15 mg·g-1,对络合氰化物的吸附能力比对简单氰化物的吸附能力强,达到12.50~28.92 mg·g-1。任大军等[20]用活性炭纤维处理含氰废水,结果发现pH值对吸附效率有显著影响。pH值在6~10范围内吸附效果好,pH<6或pH>10吸附率下降。因此吸附要在中性和偏碱性条件下进行。此外,活性炭纤维对氰化物的吸附量不大,静态吸附容量为2.2~3.6 mg·g-1,吸附时间也较长,达到6 h。活性炭吸附法不用向水中加入化学药剂,成本低,无二次污染,属于绿色环保技术,但是其处理能力不高,仅能处理低浓度氰化物,且耗时长。

1.8 其他方法

表3 液态氰化物洗消方法优缺点

2 结语

目前消防部队处置液态氰化物泄漏事故时常用碱性氯化法进行洗消,此方法适合已完成人员疏散,且事故地点偏僻,氰化物泄漏量虽大但情况可知可控的情况。二氧化氯洗消法适合消防部队进行一般性氰化物泄漏事故的洗消;臭氧处理法适合辖区内存在大型冶金厂矿的消防中队配备使用以防事故发生,迅速处置,防患于未然;硫酸亚铁法和多硫化物法在氰化物浓度较低时洗消效果不理想,洗消后氰化物浓度不达标,需使用高铁酸钾法和活性炭吸附法对废水进一步处理,可组合使用于小规模的氰化物泄漏事故的快速处置。

液态氰化物泄漏事故一旦发生后果严重,必须立即处理,消防部队作为处置的主力军责任巨大,特别是在液态氰化物泄漏事故处置中洗消方法的选择方面,通过深入研究学习各种方法后,须多方面考虑现场具体情况,在做好安全防护的同时,组合使用以上多种方法,既做到快速降毒,又使污染降到最低。

参考文献:

[1] 黄金印.氰化物泄漏事故洗消剂的选择与应急救援对策[J].消防科学与技术,2004,23(2):191-195.

[2] 张玮.高浓度含氰废水处理实验研究[D].北京:华北电力大学,2003:3.

[3] 黄德文,俞于怀,莫炳辉.碱氯化法在高浓度废弃氰化物处理中的应用[J].化工技术与开发,2006,35(6):21-22.

[4] 王健,陆少鸣.突发性水污染事件中氰化物的去除研究[J].水处理技术,2009,3(3):27-30.

[5] 国家环境保护局,国家技术监督局.污水综合排放标准:GB 8978—1996[S].北京:中国环境科学出版社,1998.

[6] 汪吉章,蔡忠林,岳丽君,等.二氧化氯销毁氰化物的应用研究[J].环境污染治理技术与设备,2006,2(2):134-136.

[7] 张入元.浅析几种含氰废水的处理方法[J].科技情报开发与经济,2011,21(29):179-181.

[8] 颜海波,孙兴富.臭氧技术处理电镀含氰废水的应用[J].中国科技信息,2005(21):136.

[9] GROSSE D W.In encyclopedia of environmental technology[J].Chermisiof PN,1990:541-611.

[10] 陈华进.高浓度含氰废水处理[D].南京:南京工业大学,2005.

[11] 陈来福,刘宪,乔治强,等.硫酸亚铁-次氯酸钙处理高浓度含氰废水[J].工业水处理,2011,31(6):73-77.

[12] KAMACHI T,KOUNO T,YOSHIZAWA K.Participation of multioxidants in the pH dependence of the reactivity of ferrate(VI)[J].J. Org. Chem,2005,70(11):4380-4388.

[13] SHARMA V K,RIVERA W,SMITH J O,et al.Ferrate(VI) oxidation of aqueous cyanide[J].Environ. Sci. Technol.,1998,32(17):2608-2613.

[14] 刘玉兵,李明玉,张煜,等.高铁酸钾去除微污染水源水中氰化物的试验研究[J].化学通报,2011,74(2):178-183.

[15] 陆雍森.用多硫化合物处理高浓度含氰废水[J].环境污染与防治,1985(5):12-16.

[16] 唐桂春.用多硫化物同时去除高浓度含氰电镀废水中氰和重金属的研究[J].环境科学学报,1987,6(2):200-206.

[17] 谷文明,赵雅玲.颗粒状活性炭对低浓度氰化物的吸收[J].国外环境科学技术,1997(1):27-30.

[18] 任小军,李彦锋,赵光辉,等.工业含氰废水处理研究进展[J].工业水处理,2009,29(8):1-5.

[19] 张玉琴,王而力,钱风国.活性炭吸附法处理金矿含氰废水的试验研究[J].辽宁城乡环境科技,2004,12(6):12-13.

[20] 任大军,王晶,刘红,等.活性炭纤维处理含氰废水的研究[J].化学工程师,2008,22(1):21-23.

[21] 李雪萍,钟宏,周立.含氰废水处理技术研究进展[J].化学工业与工程技术,2012,33(2):17-22.

[22] 薛勇,聂伟琴,朱玉峰.含氰废水处理方法的研究现状与展望[J].吉林化工学院学报,2007,24(4):52-55.

[23] 寇文胜,陈国民,李倩,等.含氰废水的综合处理[J].中国有色冶金,2012,12(6):55-58.

[24] 季军远,王向东,李昕,等.生物法处理含氰废水的进展[J].化工环保,2004,24(增刊1):108-110.