加氢反应器气液分配器数值模拟与结构优化

2018-05-07侯亚飞柳士开薄守石孙兰义

侯亚飞,李 伟,柳士开,薄守石,孙兰义

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

随着世界原油需求的持续走高,原油资源的重质化、劣质化趋势越来越明显[1],未来的原油主要为高硫高酸重质油;另一方面,炼油厂规模和装置的大型化也成为世界炼油工业发展的总体趋势;其次,随着世界能源变革步伐的加快,我国清洁油品燃料需求日益增长。以上这些因素对于加氢反应器安全、高效、长周期稳定运行提出了更高的要求[2-3]。加氢反应主要在固定床加氢反应器内进行,其主要内构件有入口扩散器、气液分配盘、冷氢箱、出口收集器等,其中气液分配盘是内构件中最重要的一种。气液分配盘由安装在分布板上的分配器组成,分配器是固定床加氢反应器中的重要内构件,其主要功能是为气液两相流体提供混合和相互作用的场所,使液体破碎成液滴分散到气流中,并随气流一起落到催化剂上,形成液体在填料床层上的均匀分布。液体分布的均匀性直接影响下游催化剂的润湿程度和使用效率,进而影响到加氢反应的进行。因此开发综合性能优良的新型气液分配器具有重要意义。

分配器从结构角度可以归纳为筛板型、烟囱型、泡罩型和气提型[4-5]。目前国内应用较多的是泡罩型,其原型是从美国引进的UOC型分配器[6]。由于加氢工艺技术的进一步发展以及加氢反应器趋于大型化的需要,中国石化开发出一种具有抽吸碎流结构的BL型气液分配器(简称BL分配器)[7]。本研究采用Fluent软件对加氢反应器中单个泡罩分配器的流体力学性能进行模拟,以BL分配器为基础构型,通过改进其下降管和碎流板结构进行结构优化。

1 BL分配器结构与工作机理

1.1 结构示意

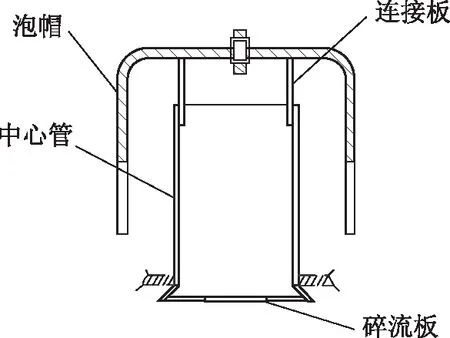

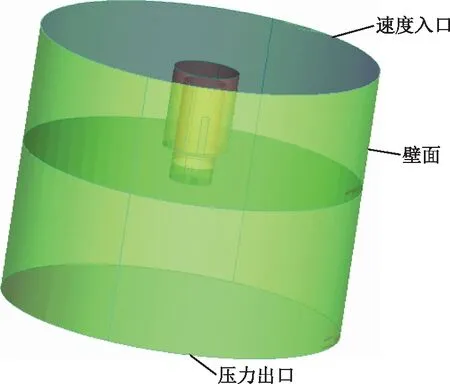

BL分配器主要由中心管、泡帽、连接板和碎流板构成[7],其结构示意见图1。

图1 BL分配器结构示意

1.2 工作机理

BL分配器液体下溢的主要动力来自气体的强烈抽吸、携带作用。正常工作时,分配盘上方的液体在塔盘上积累并且建立一定的液位,气相通过泡帽上的齿缝进入分配器内部,由于气体流通面积变小,气速增大,在中心管与泡帽之间的环形空间形成一定的压差,因而产生抽吸作用,液体被气体携带进入中心管顶部后转向180°进入中心管,液体被破碎为液滴,气体和液体在中心管内部混合呈现锥状向下经过中心管出口的碎流板节流、分散、雾化作用,喷洒在下方的催化剂床层上[8]。

2 模型验证

由于分配器内部气液两相流动复杂,因而选择正确的计算模型是计算流体动力学(CFD)计算的前提和基础,不同的模型计算结果可能相差甚大。中国石化石油化工科学研究院设计了直径500 mm的冷模实验装置,以水和空气为介质对联合油公司(UOC)开发的泡罩抽吸型分配器进行流体力学性能的研究工作。实验过程中气体流量为200 m3h,液体流量为1 m3h,经过测量处理得到的数据为分配器下方150 mm处水沿实验装置径向的体积分率。本研究通过在Fluent中重现这一实验过程,并对实验结果和模拟计算结果进行对比,确保选择的加氢反应器分配器模型的正确性好。

2.1 流体力学模型

根据加氢反应器内气液两相流动的情况,作如下假设[9]:①气液两相为不可压缩的牛顿流体,流动形式为湍流;②不考虑两相之间的质量传递;③气液两相在流动过程中不发生相变;④气液两相之间压力相同,接触界面压降可以忽略不计。

2.2 控制方程

2.2.1连续性方程连续性方程是质量守恒定律在流体力学中的具体表述形式,第k相的连续性方程表达式如下:

(1)

2.2.2动量守恒方程流动系统的动量守恒方程表达式如下:

(2)

2.3 几何模型与网格划分

泡罩分配器的具体结构尺寸如图2[10]所示。从图2可以看出,分配器内径为65 mm。

图2 UOC型分配器结构简图(单位:mm)

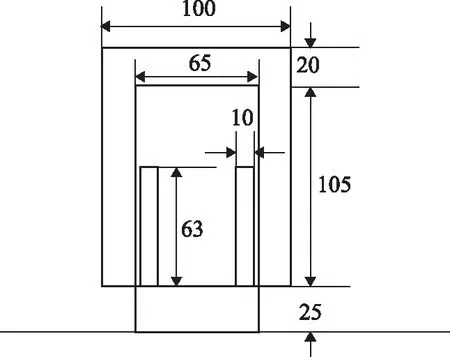

图3 分配器模型三维模型示意

图4 模型网格划分示意

2.4 边界条件

采用空气-水体系,空气和水的物性采用Fluent内置数据,水和空气的密度(20 ℃)分别为998.200 kgm3和1.225 kgm3,动力黏度(20 ℃)分别为1.003 mPa·s和0.017 9 mPa·s。模拟采用实验中的操作条件,即空气流量为200 m3h,水流量为1 m3h,计算域直径与实验装置尺寸相同,均为500 mm。计算域边界条件为:进口边界条件为速度入口,出口边界条件为压力出口,第一相为空气,第二相为水,湍流模型采用标准k-ε双方程模型,压力和速度的耦合算法采用SIMPLE算法,三维非稳态计算,时间步长设置为0.002~0.010 s,即在模拟过程中逐步增加步长加速计算的收敛过程,所有方程收敛标准为0.001,取400 s的计算结果,此时所有方程的残差曲线数值均持续稳定在0.001以下。

2.5 模拟结果与实验结果对比

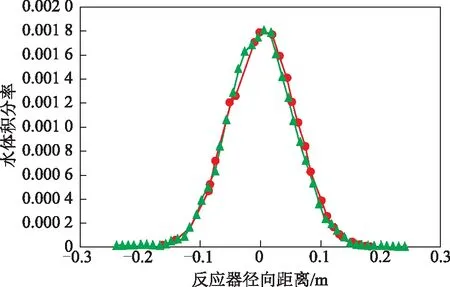

由于实验中测量处理得到的为分配器下方150 mm平面处沿反应器径向水的体积分率,因而本研究模拟结果考察分配器下方150 mm平面处沿计算域径向的水体积分率,模拟结果与实验结果对比见图5。由图5可见,沿计算域径向水体积分率的模拟结果与实验结果吻合良好,说明所选模型的准确性好。

图5 模拟结果与实验结果对比

3 BL型分配器数值模拟

3.1 操作条件

实际加氢反应器内部为油和氢气,因此模拟均基于油和氢气展开研究。处理量和操作条件均参考文献[11]。文献中的分配器形式为CZII型分配器,中心管内径为69 mm,分配盘上安装139个,根据开孔率相同的原则,换算BL分配器的安装数目为156个。单分配器的处理量根据操作条件折合到单个分配器的承受量计算。操作条件:温度330 ℃,压力8.2 MPa,液相流量和气相流量分别为51.89 m3h和158.80 m3h。油气的液相和气相密度(330 ℃)分别为691.90 kgm3和13.25 kgm3,动力黏度(330 ℃)分别为0.225 3 mPa·s和0.013 5 mPa·s。

3.2 结果分析

分配器的3个特征因素分别为分配性能、抗塔板倾斜性能和稳定性[12-13]。评价分配器的性能主要从操作弹性、压力降和分配的均匀度来考虑,其中分配均匀度最重要,可从两方面考虑,一是液体喷洒的范围,二是液体流率沿径向的峰值,液体喷洒的范围越宽,峰值越小,则分配器的分配性能越好。

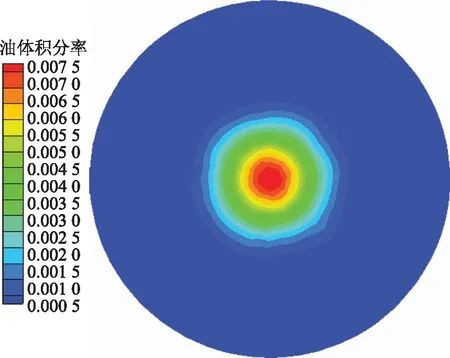

通常情况下加氢装置中分配器下方200 mm处为催化剂床层,因此,本文中考察分配器下方200 mm处的液体分布情况。分配器下方200 mm处的液体分布云图和液体分布见图6和图7。从图6和图7可以看出,该BL型分配器的喷洒范围为-0.136 7~0.135 0 m。因为分配器内径为65 mm,因而喷洒直径为管内径的4倍,另外经过后处理得到分配器的压降为110 Pa。

图6 分配器下方200 mm处的液体分布云图

图7 分配器下方200 mm处的液体分布

为了更加精确地定量表示液体分布的均匀性,本文中引入液体分布不均匀度的概念,定义如下[14]。

(3)

4 改进BL分配器模拟与优化

4.1 改进思路

对于分配器来讲,最重要的是液体分配的均匀度,可从扩大分配器喷洒面积方面进行考虑。经过调研和初步的探索,提出以下构想:去掉原先的碎流板,将中心管下方封闭,同时在中心管下方侧面均匀开方孔,在中心管底部均匀开小孔,以期能够扩大分配器的喷洒面积,进而降低分配的不均匀度。

4.2 模拟对象和几何尺寸

基于以上思路改进BL分配器的结构示意如图8所示。初步的结构尺寸:中心管下方侧面沿圆周均匀排列4个15 mm×15 mm的方形孔,中心管下方按照正三角形排列19个5.5 mm的圆孔,其余尺寸和原BL分配器一致。

图8 改进BL分配器的结构示意

4.3 中心管侧方孔数目优化

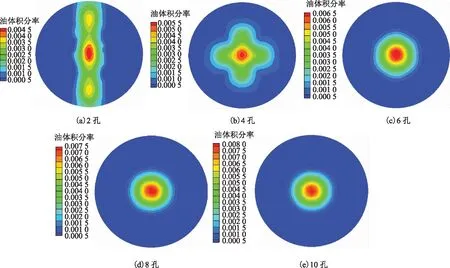

以分配器中心管侧方开孔总面积一定为基准,考察开孔数目的不同对分配器性能的影响,考虑5种结构,分别为2,4,6,8,10孔。图9为不同开孔数目的5种结构分配器下方200 mm处液相分率云图。从图9可以看出,2孔结构的分配器液体分布主要沿着开孔方向,而未开口方向则喷洒较窄,4~10孔结构喷洒比较均匀。

图9 分配器下方200 mm处液相分率云图

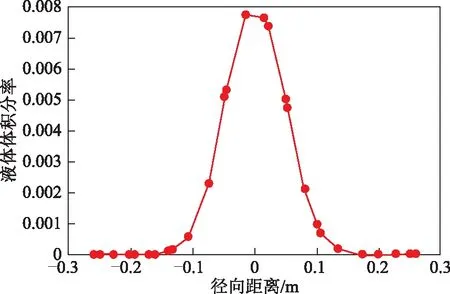

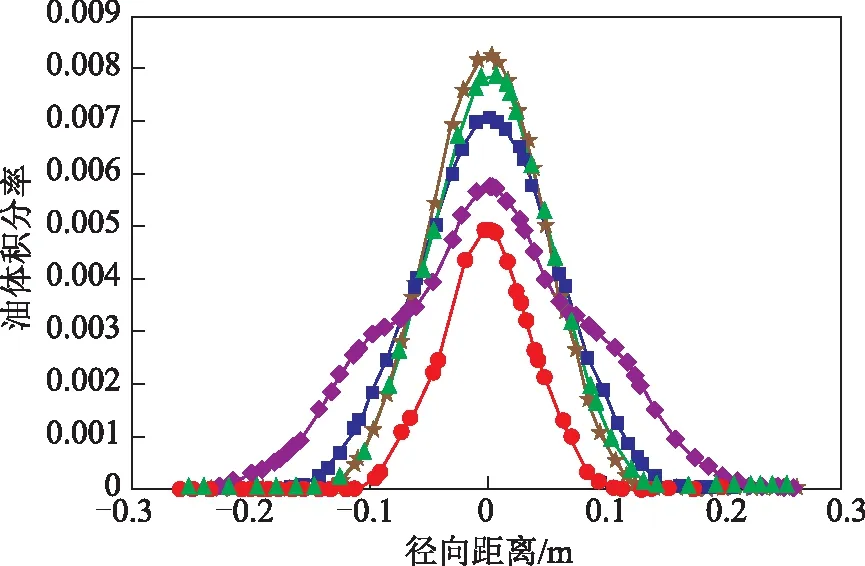

5种分配器液体径向分布曲线如图10所示。从图10可以看出:2孔分配器的液相分布曲线最窄,液相峰值也最小;4孔分配器液相峰值其次,其液相分布曲线呈现“矮胖”状,即喷洒面积较大,分布比较均匀;6~10孔液相峰值较大,分布曲线呈现“瘦高”状,即喷洒面积较小。

图10 5种分配器液体径向分布

不同构型分配器的峰值、喷洒面积、不均匀度以及压降对比结果见表1。由表1可见:在改进的5种分配器构型中,4孔分配器的综合性能最好,其液相峰值较小,比原BL分配器的峰值降低43%;4孔分配器的喷洒面积最大,比原BL分配器的喷洒面积增大255%;4孔分配器的不均匀度与2孔分配器的不均匀度基本相等,为几种构型中最小,比原BL分配器的不均匀度减小24.84%。另一方面,改进分配器与原BL分配器相比,压降有一定程度的增大,分配器的压降如果太小会导致气液混合接触不充分,太大又会导致能耗增加,而改进分配器压降增大的幅度在实验允许范围内,相比于喷射型分配器,压降还是小一个数量级。以下讨论均以4孔构型分配器为基准优化中心管底部孔的数目。

表1 不同构型分配器性能对比

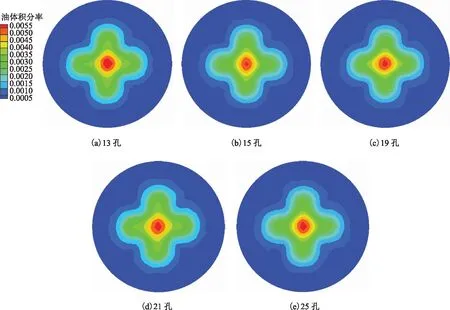

4.4 中心管底部孔数目优化

4孔构型分配器中心管底部孔的数目为19个,直径为5.5 mm,在保持开孔面积相等以及排列方式相同的前提下,考察开孔数目为13,15,21,25的分配器性能,对应孔径分别为6.6,6.2,5.2,4.8 mm。5种构型分配器下方200 mm处液相分率云图见图11,不均匀度和压降对比结果见表2。从图11可以看出,5种构型分配器的喷洒面积基本相等。从表2可以看出,在5种构型分配器中,21孔分配器的不均匀度最小,为0.222,与19孔分配器的不均匀度相比降低7.11%,即比原BL分配器的不均匀度降低30.19%。从表2还可以看出,5种分配器的压降近似相等,21孔分配器的压降为191 Pa,与原BL分配器相比压降增大73.63%,因次,21孔分配器的综合性能最好。

图11 分配器下方200 mm处液相分率云图

表2 5种分配器的不均匀度和压降对比

5 结 论

(1)对原BL分配器构型进行结构优化,去掉碎流板,使中心管变成一体,在其侧面以及下方开孔,以提高其综合性能。

(2)经过模拟优化从喷洒面积、分配均匀度、压降、峰值大小等方面进行综合比较可知,中心管下方侧面沿圆周均匀排列4个15 mm×15 mm的方形孔,以及下方开21个5.2 mm圆孔结构最优。

(3)经过结构优化的分配器,分配不均匀度比原BL分配器构型降低30.19%,喷洒面积增大255%,压降增大73.63%,压降增大的幅度在许可的范围内。

[1] 王少兵,毛俊义,王璐璐.应对原料劣质化的新型高效加氢反应器内构件技术[J].石油炼制与化工,2016,47(6):99-102

[2] 任亮,蒋东红,胡志海.延长蜡油加氢预处理装置运行周期的技术关键与工业实践[J].石油炼制与化工,2015,46(5):28-33

[3] Ge Panzhu,Ren Liang,Gao Xiaodong,et al.Effect of ammonia on the performance of catalysts for selective hydrogenation of 1-methylnaphthalene[J].China Petroleum Processing and Petrochemical Technology,2015,17(4):1-7

[4] 王振元.加氢反应器内气液两相流体的分布与混合装置研究[D].上海:华东理工大学,2014

[5] Maiti R N,Nigam K D P.Gas-liquid distributors for trickle-bed reactors: A review[J].Industrial & Engineering Chemistry Research,2007,46(19):6164-6182

[6] 范勇.加氢反应器内多相流动的数值模拟与结构优化[D].北京:中国石油大学(北京),2012

[7] 蔡连波.BL型气液分配器的试验研究[J].石油化工设备,2009,38(2):1-3

[8] 倪艳光,刘玉.基于Fluent的加氢反应器分配器流场数值模拟研究[J].中国高新技术企业,2011(24):25-26

[9] 曾祥根,张占柱,王少兵,等.加氢反应器分配器的数值模拟[J].计算机与应用化学,2005,22(2):148-152

[10] 叶文源.加氢反应器结构的初步探讨[J].石油化工设备技术,1981(1):19-25

[11] 蔡大琴,蔡建华.400 kta柴油加氢精制装置反应器内构件设计的工艺分析及探讨[J].金陵石油化工,1991(5):6-9

[12] 张洪旭,蔡连波,王强,等.固定床反应器中气液分配器的流体力学性能[J].化工进展,2016,35(7):1975-1979

[13] Bazerbachi F,Haroun Y,Augier F,et al.Experimental evaluation of distributor technologies for trickle-bed reactors[J].Industrial & Engineering Chemistry Research,2013,52(32):11189-11197

[14] 于坤,王振元,石岩,等.新型抽吸型气-液分流式分布器的性能[J].石油学报(石油加工),2016,32(1):119-124