反渗透膜元件自动卷膜机设计

2018-05-07章宇庆谌建国汪自祥林瑞进

章宇庆,谌建国,汪自祥,林瑞进

(中国联合工程有限公司,浙江 杭州310022)

0 引言

我国是一个资源性缺水国家,海水淡化是解决沿海地区水资源短缺的一种重要方法。海水淡化分为反渗透、低温多效和多级闪蒸三种技术路线,其中反渗透技术具有系统可靠、投资成本低,使用能耗低,维护方便的特点,现在已经成为海水淡化的首选方案[1]。根据测算,2020年我国的反渗透膜元件市场将达到50亿人民币,折合约200万只膜元件,市场前景广阔。

国际知名品牌陶氏、东丽、海德能等全部采用自动卷膜机来生产反渗透膜元件,而国内企业普遍通过手工方式生产。现有手工生产方式产水布分切、产水布焊接、打胶、卷制之间没有自动流水线,需要大量工人来负责半成品在工位之间的流转;膜片分切折叠采用人工方式,折叠和贴胶带对不准会导致产品泄漏,产品质量不合格;关键打胶工位人工打胶,胶量难以控制,产品合格率只有95%,产品成品率低,脱盐率为99.3%,产水量36 m3/d.本文根据工艺要求设计了一台自动卷膜机,实现了反渗透膜元件的自动卷制,解决了原有手工生产方式产能小、质量不稳定、效率低的问题。

1 卷膜机工艺及参数

膜元件来料主要有反渗透膜卷料、网格卷料、产水布卷料、透明胶带卷料、胶水筒料等。工艺流程图如图1所示[2]。

图1 反渗透膜元件工艺流程图

主要工艺参数如下:

膜片宽度:1 066 mm

产水布宽度:1 016 mm

网格宽度:1 016 mm

卷膜节拍:15 min

膜元件直径:90~195 mm

膜片错位偏差:±2 mm

网格与膜片错位偏差:±2 mm

2 卷膜机组成

根据膜元件卷制前后工序的特点,设计的卷膜机分成6个子系统,如图2所示。透明胶带平贴系统用于在膜片折叠处平贴一条透明胶带。膜片上平贴透明胶带后,膜片网格折叠分切系统将膜片在透明胶带处折叠,并将网格插入膜片中间,膜片和网格达到设定长度后,切刀将膜片网格切断成一个膜页。打胶系统由打胶机器人、胶桶、压盘泵、计量泵、分配阀等组成;计量泵和分配阀通过总线同时启闭控制精确打胶,打胶信号通过机械手运行信号同步控制。膜页打胶完成后,插膜卷膜系统将膜页插入插膜平台,每插入一页膜页后,产水布分离机构将下一片产水布平铺到插膜平台,完成设定张数的膜页插膜后,系统压紧并收卷,形成一个松散的膜元件。透明胶带缠绕系统用于在松散膜元件外侧紧密均匀缠绕一层透明胶带,需要进行张力控制,保证缠绕完成膜元件的外径。产水布包通过上下料系统的上层链条输送线进料,最终缠绕完成的膜元件通过上下料系统的下层滚筒输送线出料。其中的透明胶带平贴系统和透明胶带缠绕系统与原有手工生产方式差别较大,开发难度较高,下文进行重点说明。

图2 卷膜机

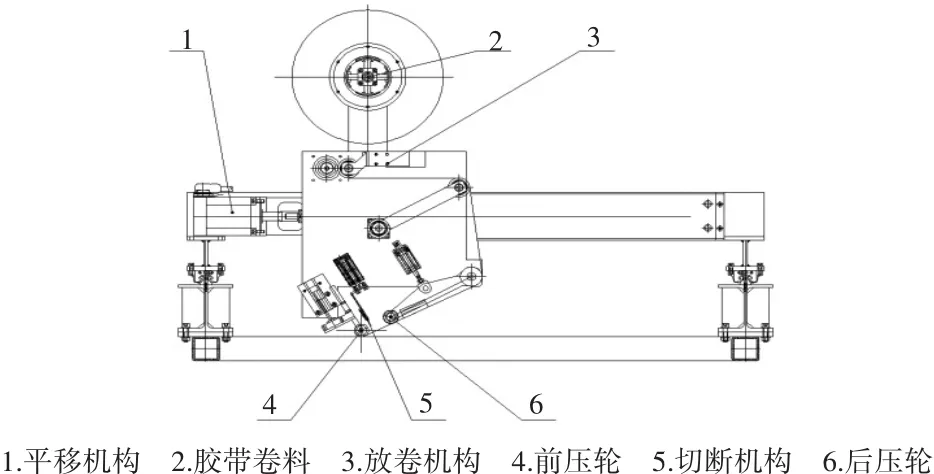

2.1 透明胶带平贴系统

膜片折叠处需要和网格接触,为保证膜片免受网格破坏,保证膜元件产水量和脱盐率的稳定,需要在膜片折叠处平贴透明胶带,原有人工贴胶带形式无法保证胶带的定位精度和平整性,会造成膜片起拱,影响后续插膜。

透明胶带平贴系统结构如图3所示。平移机构用于胶带在膜片上黏贴后的横向行走,为保证定位精度,采用滚珠丝杠传动。放卷机构用于胶带的主动放卷,由于透明胶带在放卷过程中会产生拉伸,导致平贴至膜片后胶带回缩,导致膜片起皱;此处对胶带进行主动放卷,保证放卷速度和贴胶带速度的一致性,进而保证胶带张力恒定,防止膜片回缩起皱。前压轮用于胶带放料后将胶带在膜片上压实,防止胶带脱落。完成一个贴胶带循环后,需要对胶带端头自动吸附和脱附,经过反复测试,采用真空吸附形式;胶带剪切时,后压轮上的真空吸盘吸住胶带端头,切断机构的气缸推出,切刀将透明胶带切断,完成一个贴胶带流程;胶带平贴开始时,后压轮上的真空吸盘破真空,透明胶带从真空吸盘脱附,黏贴至膜片位置。

图3 透明胶带平贴系统

2.2 透明胶带缠绕系统

插膜收卷完成膜片是松散的半成品,需要在膜卷外层紧密均匀缠绕透明胶带。原来采用人工形式,手动拉扯胶带并行走,张力不恒定导致外绕透明胶带松紧不一致,行走速度差异导致外绕胶带层数不一致,造成最终膜元件周长差别很大。

透明胶带缠绕系统结构如图4所示。膜元件移栽到位后,压紧机构将透明胶带端头黏贴于松散膜卷上,吸附机构破真空,卷轴开始旋转,透明胶带恒张力放卷的同时开始由平移机构驱动轴向运动,将胶带均匀缠绕膜卷外层。到达停止位后,卷轴停止,吸附机构启动,切断机构气缸伸出,切刀将胶带切断,完成一个松散膜卷的胶带缠绕。为了保证外绕膜卷直径的一致性,需要对胶带张力进行控制,本系统采用超声波传感器实时监测胶带卷料直径,根据监测直径和设定张力,放卷机构控制胶带卷料的扭矩,保证胶带张力恒定,有效保证膜卷最后的外径精度。为了解决胶带行走过程中胶带和膜卷的角度偏差问题,设计摆动机构,可根据卷轴缠绕速度自行确定所需摆角,保证胶带和膜卷的角度适应胶带行走速度,防止胶带缠绕过程中起皱。

图4 透明胶带缠绕系统

3 控制系统

卷膜机控制系统通过高速数据总线技术组成22轴联动伺服控制系统,在全自动状态下实现裁剪、折叠、涂胶、插膜卷膜等各工序在高速高精度状态下有机联动运行,控制系统网络图如图5所示。

图5 控制系统网络图

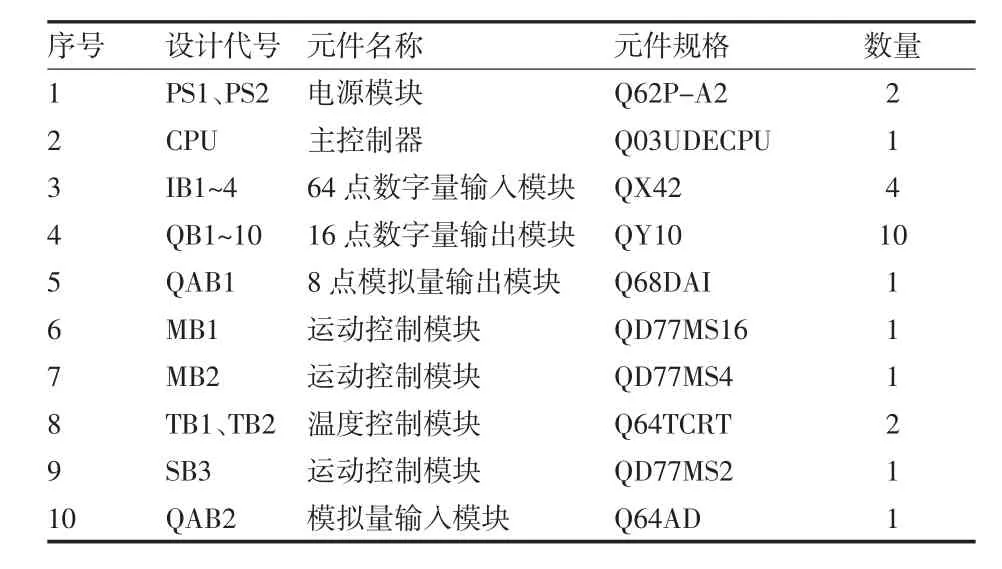

系统中主控制器采用三菱Q03UDE,分别采用一块QD77MS16、一块QD77MS4及一块QD77MS2伺服控制器通过光纤控制22台伺服轴,控制系统控制器的主要配置如表1.

表1 控制系统主要配置

软件系统使用三菱PLC结构化编程软件GXWORK2及人机界面编程软件GT-WORK3进行开发。控制系统应用的主要技术包括以下几个方面:

(1)工业以太网下的系统监控、诊断及调试技术

控制系统通过MC通讯将设备运行控制数据反应到HMI触摸屏上,当设备出现故障时,界面实时反应相关信息,以帮助维修人员查找故障原因,采用相应步骤。

(2)SSCNETIII现场总线下的多轴联动

SSCNET III采用光纤作为通讯介质,和伺服马达通讯速度达150兆Hz,实现同步通信,无滞后不同步现象。

(3)涂胶胶量控制

膜片涂胶根据生产产品的型号不同,其胶线的类型、平均胶量、涂胶速度都必须根据要求进行调节,而且由于气温或膜片等都会影响胶的固化速度及固化质量等,所以打胶过程中对实际的胶量进行监控,反馈的信息通过PID控制反应到机器人运行的速度上,以控制胶线胶量不超过5%的误差范围。

(4)通过配方的方式实现柔性化生产的要求

卷膜机的生产参数包括裁剪、焊接、拉布折叠、涂胶、插膜、缠胶带等都可以通过一键式的参数改变而改变最终产品的参数。

(5)自动化控制和管理技术

控制系统通过工业以太网的联网方式,提供了足够充分的接口和数据以供工厂MES系统的链接。目前在HMI工业触摸屏上修改调用不同配方以修改产品参数,随着下一步工作的开展,可以通过MES系统下达生产任务和设置设备参数等。

4 卷膜机运行效果

根据以上设计,生产卷膜机见图6.安装调试完成交付业主,经过近一个月的试生产,制造出卷制膜元件800只,取其中6只膜元件测试脱盐率和产水量,结果如表2所示,产水量和脱盐率相比原有手工生产方式都有一定的提高。

图6 调试完成的卷膜机

表2 膜元件脱盐率和产水量

通过使用自动卷膜机进行反渗透膜元件卷制,解决了原有手工生产方式产能小、质量不稳定、效率低的问题:(1)采用柔性生产形式,产品原材料的长度厚度宽度可调,提高生产线的产品适应性和灵活性;(2)将瓶颈工序的涂胶和插膜工序细分为涂胶、插膜2个独立工序,采用机械手自动涂胶,提高生产效率50%,节省胶水用量20%;(3)开发透明胶带平贴系统,自动、精确将透明胶带平贴至膜片折叠位置,解决了人工贴胶带的定位误差和平整性问题;(3)开发透明胶带缠绕系统,自动将卷制完成膜卷外缠透明胶带,保证外缠胶带膜元件外径误差±2 mm.

5 结束语

反渗透膜元件自动卷膜机研制成功,并运用在纳滤膜、反渗透膜元件的自动卷制。相比原有手工方式,提高了生产效率和成品脱盐率,在国内的反渗透膜元件厂家中有很强的推广价值;可带动相关海水淡化用膜元件的稳定高效节能柔性的批量生产,降低与进口产品的差距,替代进口产品。后续可以将自动测试等功能添加进来,真正实现膜元件生产过程的智能化、无人化。

参考文献:

[1]罗彦臣.海水淡化膜片加工设备及其应用研究[D].北京:北京化工大学,2014:1-2.

[2]潘巧明,吴良英,毛彩华,等.海水淡化反渗透复合膜元件的制备[J].水处理技术,2007,33(10):58-59.