几何因素对轿车外覆盖件面畸变的影响

2018-05-04林建平罗仁平

侯 勇, 林建平, 罗仁平, 邹 洋

(1.同济大学 上海市地面交通工具空气动力与热环境模拟重点实验室,上海 201804;2. 同济大学 机械与能源工程学院,上海 201804;3. 上汽通用汽车有限公司,上海 201201)

面畸变是指车身外覆盖件在冲压成形中产生的局部小凹坑[1],广泛分布在车门、顶盖、行李箱盖等车身外覆盖件的局部区域[2].面畸变部位的结构几何尺寸变化会严重影响面畸变的程度[3],但目前几何尺寸因素对面畸变程度的影响研究较少,影响面畸变程度的几何因素及其影响规律尚不明确;同时研究几何尺寸因素对面畸变程度的影响规律,可以从零部件结构的前期设计上对面畸变进行预防控制,避免后期生产阶段模具修整和零件打磨等造成的大量人力、物力、财力的消耗,可很大程度上提高生产效率.

近年来对面畸变的研究主要集中于面畸变的分类[1]、成因分析[2,4-7]、预测[8]、检测评价方法[9-12]及控制方法研究[13-14].周驰等[4]通过有限元仿真分析了汽车门把手在成形中的应力应变的演变状况,提出门把手部分出现畸变的原因和应对措施.罗仁平等[5]借助CAE仿真软件分析发动机盖舷窗区域在成形过程中的主次应力的演变过程,分析出该类局部畸变产生的力学机理,提出调整拉延筋阻力和施加局部强压的工程解决办法.有学者[6-7]利用方板对拉试验研究了薄板成形中的压弯失稳,从力学的角度对面畸变的形成和产生条件进行了研究.孙振忠等[14]提出了拉深件面畸变的测量方法和评价指标,得到了压边力、拉深筋、局部加压、改变压料面形状等工艺措施对面畸变程度的影响规律,从而为面畸变的控制提供了基本依据.任志国[15]通过对柱面扁壳进行数值模拟发现:面畸变是在回弹过程中形成的,回弹后沿柱面方向存在较大的残余压应力,残余压应力导致了面畸变的产生.Park等[16]提出一种结合数值分析和可视化系统的面畸变分析评价方法,并利用冲压试验进行了验证.苏飞宇等[17]基于仿真研究了汽车天窗圆角处面畸变的影响因素,发现:翻边工序对天窗圆角面畸变影响最严重;增加天窗圆角尺寸,面畸变程度减轻;适当增加靠模圆角半径能减轻面畸变.可见近年来对面畸变缺陷的研究主要集中在评价方法和形成机理方面,而零部件型面几何尺寸因素对面畸变程度的影响研究较少,且只针对具体零部件,影响面畸变程度的几何因素及其影响规律尚不明确,难以从零部件结构的前期设计上给工程实际中面畸变的控制提供参考.

本文采用试验分析和有限元仿真相结合的方法研究了几何尺寸因素对外覆盖件面畸变程度的影响,从零件几何尺寸优化设计角度对面畸变的控制提供一定的参考.

1 面畸变试验

现有的面畸变的研究多数是结合典型零部件,如门把手、发动机盖舷窗等,而要清楚地研究几何尺寸对面畸变的影响,必须结合面畸变产生处的零件结构特征,设计面畸变的重现型面,使其影响规律具有通用性,能指导各种具有面畸变问题的零部件的几何尺寸优化设计.

1.1 面畸变冲压试验

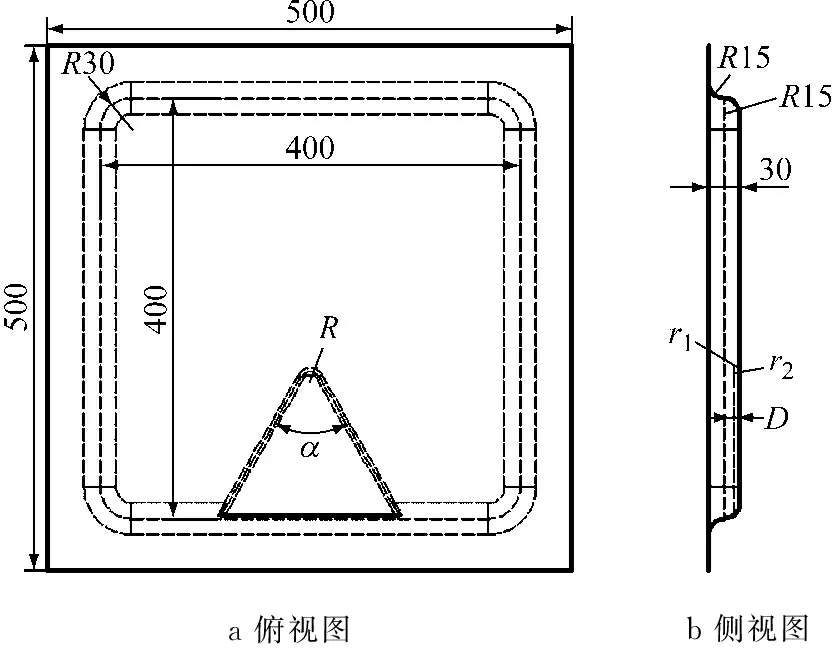

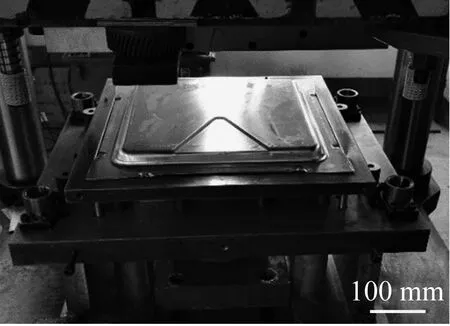

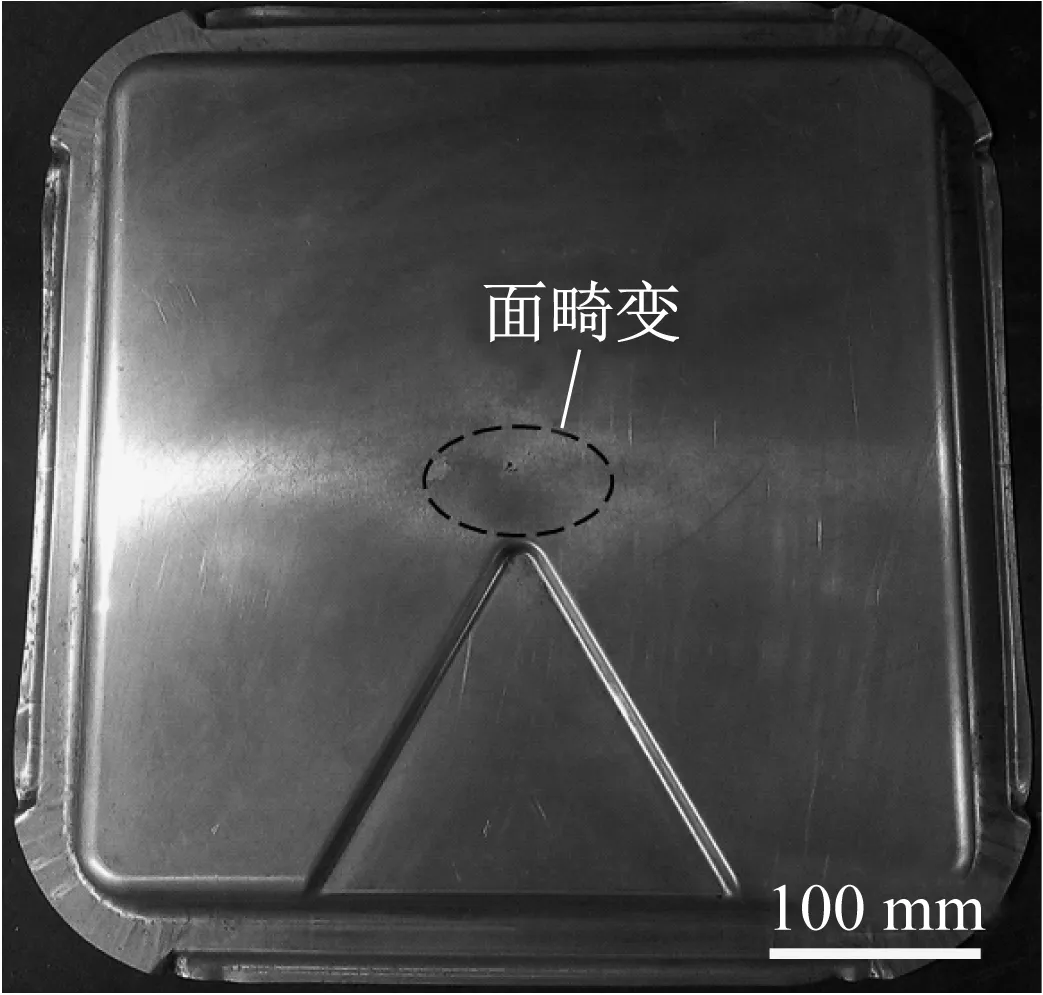

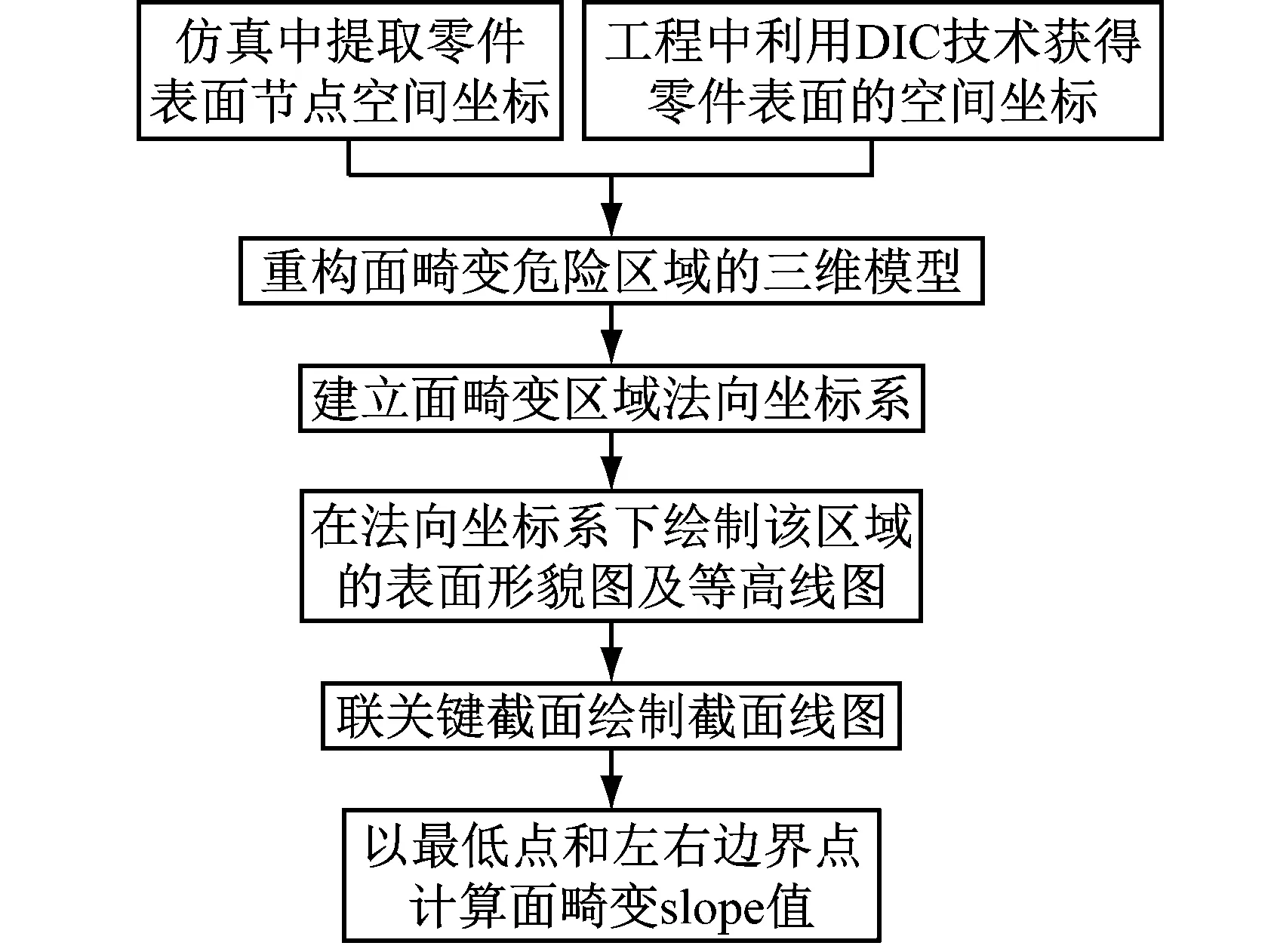

轿车前盖舷窗周围是产生面畸变最严重的区域.因此,以前盖舷窗为原型,提取其特征结构,设计出用于面畸变重现的尖角形台阶面的型面基本特征如图1所示,从而针对零件几何尺寸对表面畸变程度的影响展开深入研究.对型面结构进行可重复性及几何特征互不干扰性验证,确定出型面结构尺寸如图2所示,模型主体为一平顶盒形件,冲深深度为30 mm,反向拉延特征为三角形,反向拉延深度最大为8 mm,其中用方框标记的5个参数为面畸变的几何尺寸影响因素:尖角处的角度大小α(°),尖角处圆角半径R(mm),尖角台阶面深度D(mm),尖角台阶处的上下圆角r1(mm)、r2(mm),细节放大如图3所示.如图4为该零件的冲压模具及冲压完成的样件,由实际冲压完成的样件可明显观察到三角形顶角区域产生的面畸变.

图1 面畸变模具基本型面Fig.1 Shape of designed die used to reproducesurface deflection

a俯视图b侧视图

图2 尖角形台阶面畸变重现型面特征及其结构几何尺寸(单位:mm)Fig.2 Features and geometries of the box shaped partwith a triangular step surface (unit: mm)

图3影响面畸变程度的5个几何尺寸影响因素

Fig.3Fivegeometricalfactorsinfluencing

surfacedeflection

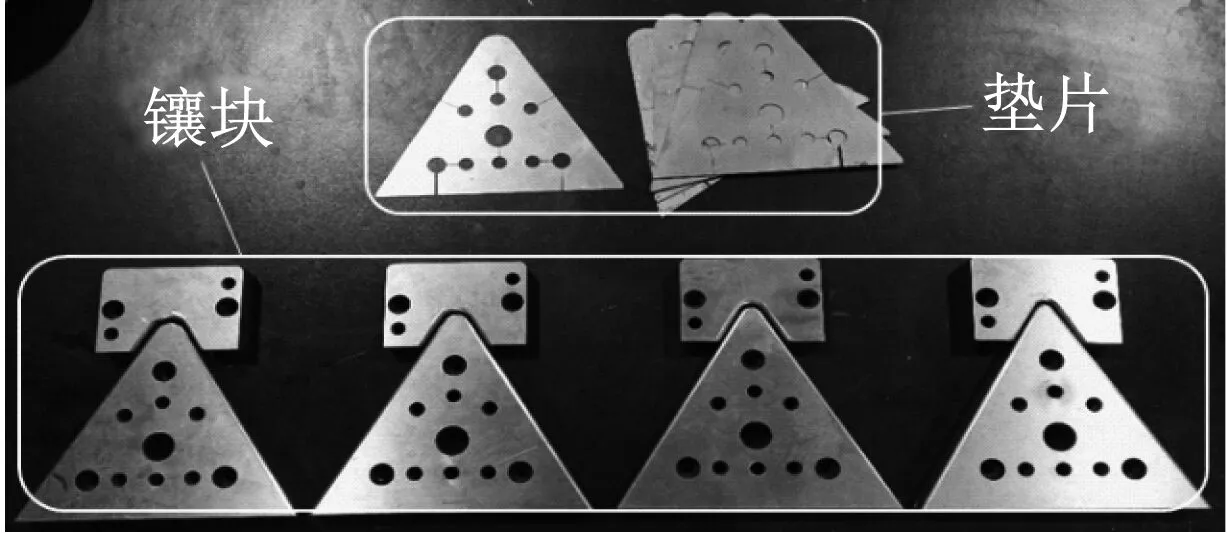

试验模具通过更换凸凹模上尖角处镶块来改变尖角处圆角半径R,通过调整垫片厚度来改变台阶面深度D,模具镶块及垫片如图5所示.

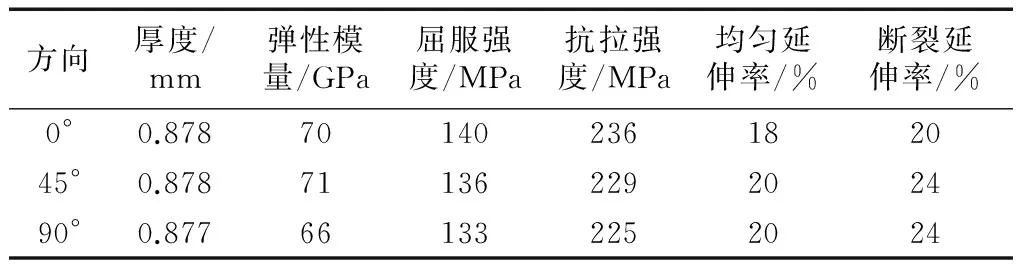

试验所用板料是AA6016汽车用铝合金板,尺寸为520 mm×520 mm×0.9 mm,材料参数如表1所示.冲压时模具与板料之间涂抹润滑油,压边力为60 kN.

a 冲压模具实物图

b 冲压完成的面畸变试验样件图4 尖角形台阶面畸变冲压模具及冲压完成的样件

Fig.4Toolsusedtoformtheboxshapedpartwithatriangularstepsurfaceandapartwithsurfacedeflectionafterstamping

图5 改变R值和D值的模具镶块及垫片Fig.5 Die inserts and shims used to change R and D表1 试验材料AA6016力学性能参数Tab.1 Mechanical properties of AA6016used in this study

方向厚度/mm弹性模量/GPa屈服强度/MPa抗拉强度/MPa均匀延伸率/%断裂延伸率/%0°0.87870140236182045°0.87871136229202490°0.877661332252024

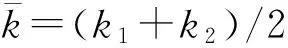

1.2 面畸变检测与评价方法

面畸变的起伏高度较小,用肉眼无法实现其直接观测与程度量化.要研究面畸变程度的几何影响因素及规律,必须对面畸变进行检测,并对畸变程度进行量化.现有的面畸变检测和评价方法如油石打磨、斑马纹观测、次应力法等均存在一定的局限性.

a 处理流程

b 面畸变三维形貌、等高线及关键截面线提取截屏图6 面畸变检测与评价方法Fig.6 Detection and evaluation methods ofsurface deflection

2 面畸变有限元仿真

利用有限元仿真技术对外覆盖件冲压过程进行仿真可以准确预测出面畸变的位置及大小.针对设计的尖角形台阶面畸变重现型面,利用AutoForm软件[19]进行冲压过程有限元仿真分析.图7为建立的有限元仿真模型,材料为汽车用铝合金板AA6016,力学性能参数如表1所示.

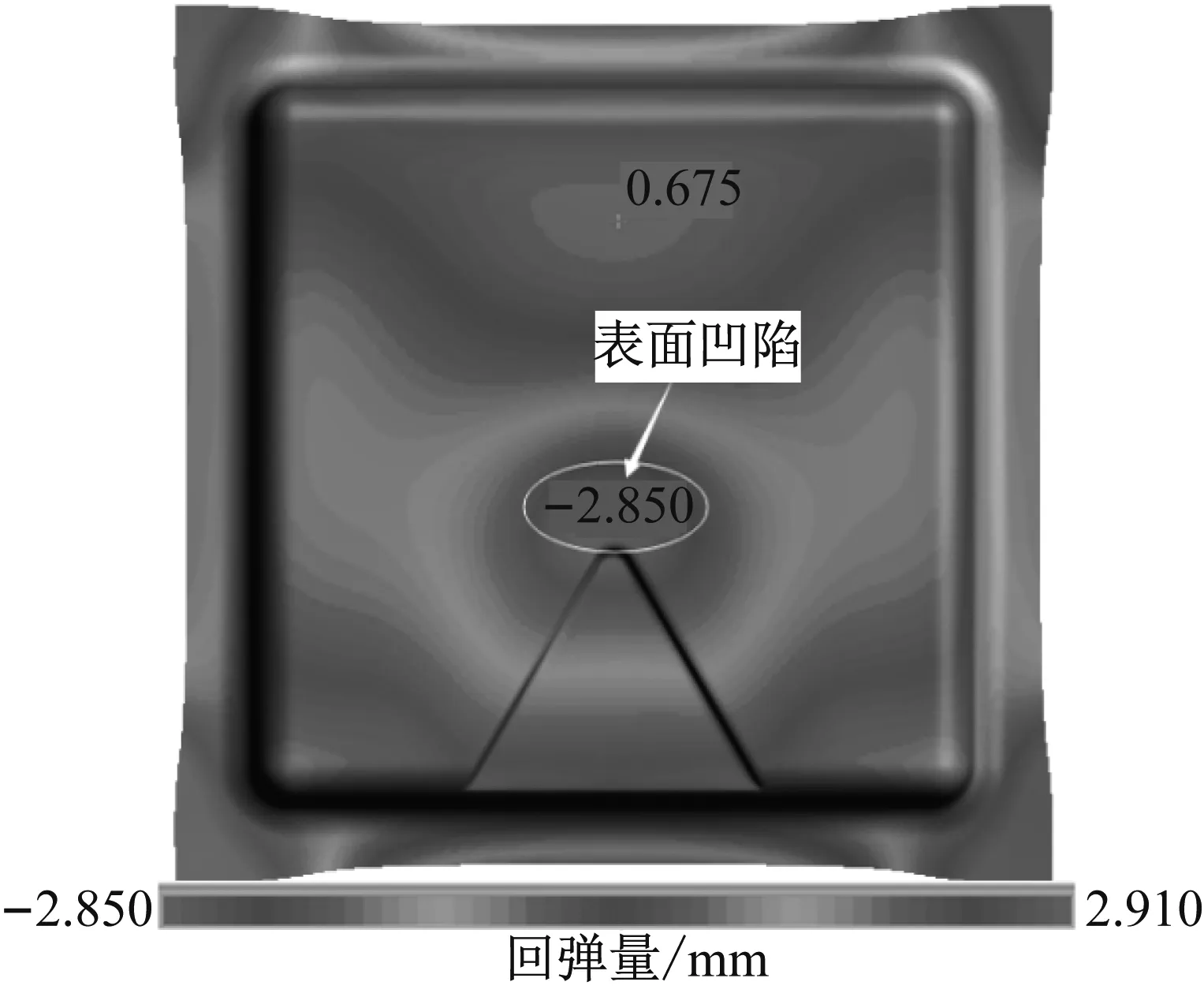

仿真模型设置模具(凸模、凹模、压边圈等)为刚体;板料为弹塑性材料,采用弹塑性壳单元,采用Hockett-Sherby模型描述材料的硬化行为,材料屈服行为满足Hill48屈服准则[20].面畸变的尺度小而且发生在零件的回弹过程中,因此通过细化单元网格的方法来提高仿真的精度:板料网格的初始大小为2 mm×2 mm,且随着成形的进行而自适应细化,最大细化级别为8,网格最大单元角度为20°.摩擦系数设置为常数0.15.数值模拟分为成形和回弹两部分.如图8所示,从仿真结果回弹量云图可以看出,该模型冲压会产生位置固定的面畸变.

图7 有限元仿真模型Fig.7 Finite element simulation models

图8 仿真结果回弹量云图Fig.8 Springback contour of formed surfacedeflection part in the simulations

3 仿真及试验结果分析

3.1 面畸变的几何影响因素分析

研究几何尺寸变化对面畸变程度的影响,首先确定对面畸变有影响的几何特征尺寸.通过有限元仿真分析,发现影响尖角处面畸变程度的主要几何尺寸有5个,即图3中的α、R、D、r1及r2.

α、R、D的变化会影响冲压“多余三角形”的形状和大小,而尖角台阶处的r1及r2会影响板材在台阶处的流动,这些变化会导致开模前板料各处应力应变状态的分布不同,从而影响面畸变的程度.

3.2 几何因素对面畸变的影响规律分析

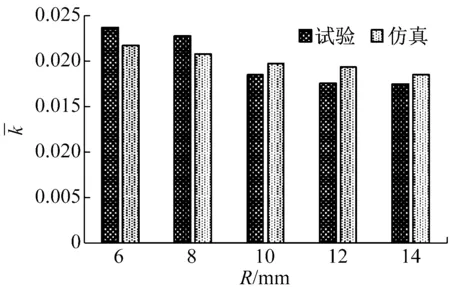

采用控制变量法针对每个影响面畸变程度的特征结构几何尺寸参数,根据实际冲压零件的规格,选择不同的梯度值,设计一系列仿真试验,对仿真结果进行统计分析得到影响规律.图9是在α=60°、D=5mm、r1=3 mm、r2=3 mm的情况下进行的试验与仿真,面畸变程度随R的增大而减小;图10是在α=60°、R=14 mm、r1=3 mm、r2=3 mm的情况下进行的试验与仿真,面畸变程度随D的增大而增大.对比试验与仿真方法得到的结果,仿真的平均误差为8.4%,且仿真得到的影响规律与试验一致,说明所建有限元仿真模型是准确和有效的.

图9 面畸变程度随R变化的规律Fig.9 Influence of R on surface deflection

图10 面畸变程度随D变化的规律Fig.10 Influence of D on surface deflection

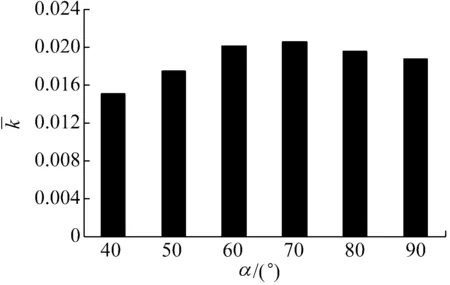

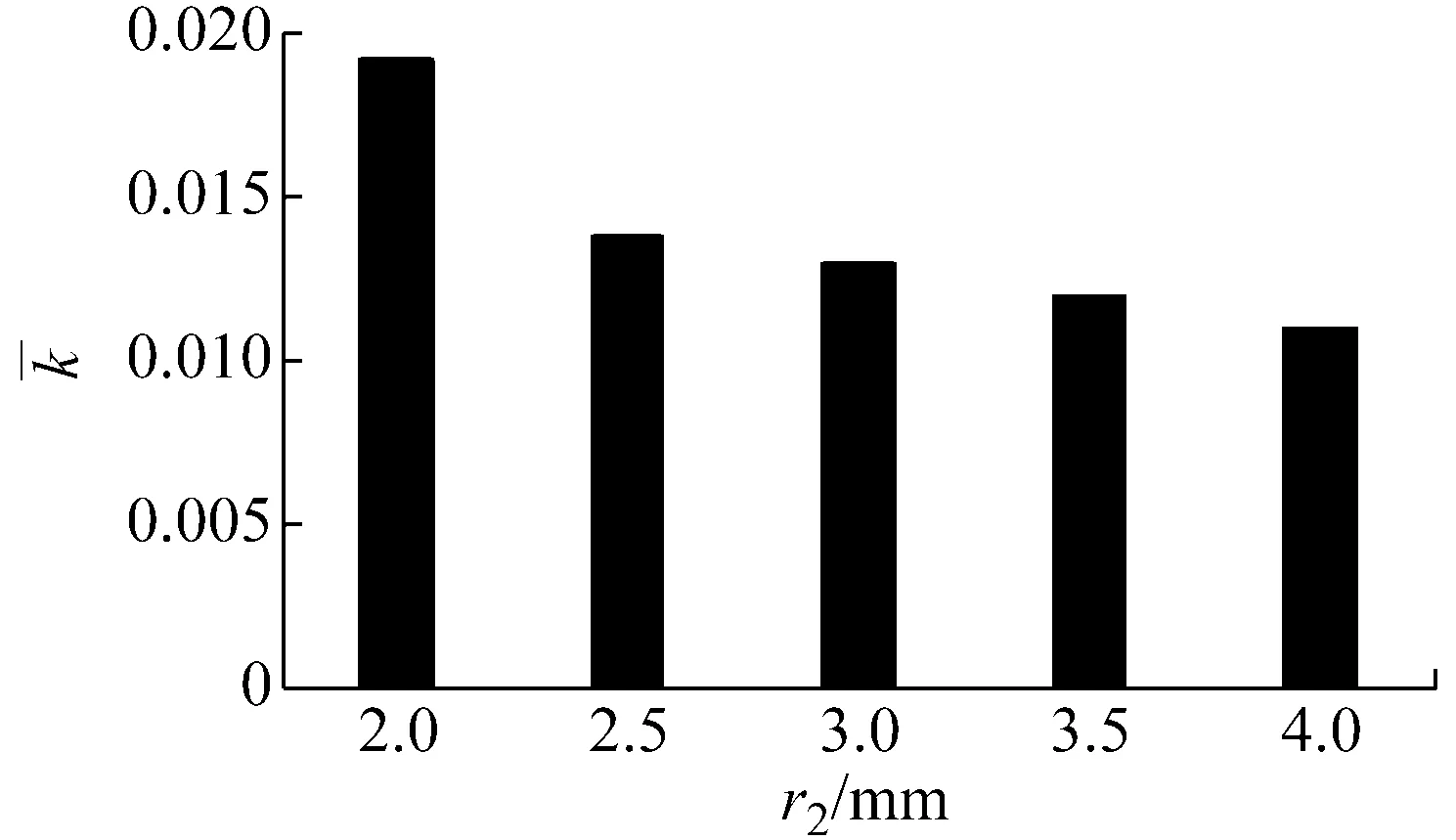

有限元仿真得到的面畸变程度随α,r1,r2变化的规律如图11至13所示.

图11 α对面畸变程度的影响Fig.11 Influence of α on surface deflection

由图11可知:当α在40°~90°范围内时,邻近尖角处的面畸变较大,通过面畸变中心的截面线的斜率在0.015以上,且最大可达到0.021.邻近尖角处的面畸变程度随α的增大先增大后减小,面畸变程度在α为70°左右时取得最大值.由图12可知:当r1在2.0~4.0 mm范围内时,通过面畸变中心的截面线的斜率最小值为0.010,最大值为0.016,相对较小,随着r1的增大,邻近尖角处的面畸变程度先增大后减小并趋于平稳,当r1=2.5 mm时,畸变程度最大,为0.016.由图13可知:当r2在2.0~4.0 mm范围内时,通过面畸变中心的截面线的斜率最小值为0.011,最大值为0.019,相对较小,随着r2的增大,邻近尖角处的面畸变程度减小.

图12 r1对面畸变程度的影响Fig.12 Influence of r1 on surface deflection

图13 r2对面畸变程度的影响Fig.13 Influence of r2 on surface deflection

R、D、α、r1、r2对面畸变程度的影响规律可以指导零部件结构几何尺寸的优化设计,以进行面畸变的控制.

3.3 基于正交试验法的几何因素影响程度分析

正交试验法是研究多因素、多水平的一种设计方法,采用“正交试验法”试验次数比较少,但同样能够明确回答因素的主次问题,即所考察的几个因素中哪些是影响目标量的主要因素,哪些是比较次要的,哪些是影响很小的.利用“正交试验法”研究分析几何尺寸对面畸变程度的影响时,因素个数取5,水平个数取4,将其列举出来如表2所示.

几何尺寸对面畸变程度的影响仿真试验是一个五因素四水平试验,选用L16(4^5)正交表,仿真试验方案及凹陷程度k结果如表3所示.

表2 因素水平Tab.2 List of geometrical factors and different levels

表3 正交仿真试验方案及凹陷程度结果Tab.3 Scheme of orthogonal test and results ofsurface deflection simulation

计算出每个因素影响的极差值如表4所示。

表4 各因素影响的极差值Tab.4 Extreme values of surface deflectioncaused by factors

每个因素的极差值大小反映了该因素选取的水平变动对指标影响的大小.根据各因素影响的极差值可知,第3列D对应的值最大,第2列α对应的值最小.表明当因素D水平变动时,面畸变的波动最大,因素α的水平变动时,面畸变波动最小.可根据极差值的大小顺序排出对面畸变程度影响的顺序依次为(由大到小):D、R、r2、r1、α.

4 结论

(1) 结合典型零部件的面畸变特征,设计了面畸变的型面模具,同时在有限元仿真和试验中观察了畸变现象,为面畸变的影响规律研究和后续的形成机理研究提供参考.

(2) 结合DIC技术及MATLAB软件形貌重构算法对面畸变进行检测和量化评价,可同时满足实际生产和有限元仿真的畸变评价需求.

(3) 面畸变程度主要与R、D、α、r1、r2有关.面畸变随零件几何尺寸的变化规律为,面畸变的大小程度随R的增大而减小,随D的增大而增大,随α的增大先增大后减小,随r1的增大先增大后减小并趋于平稳,随r2的增大而减小.

(4)D和R是影响面畸变程度的2个最重要的几何因素,工程实际中可优先考虑对台阶面深度和尖角处圆角半径进行优化设计来控制面畸变的产生.

参考文献:

[1] 刘瑞同,林建平,田浩彬. 轿车覆盖件表面瘪塘的分类及其特点[J]. 精密成形工程,2004,2:52.

LIU Ruitong, LIN Jianping, TIAN Haobin. The classification and characteristics of surface dent in automotive covering part [J]. Metal Forming Technology, 2004, 2: 52.

[2] 李淑慧,沈洪庆,倪啸枫,等.车身覆盖件冲压成形面畸变缺陷形成机理研究[J].机械工程学报,2013,49(6):153.

LI Shuhui, SHEN Hongqing, NI Xiaofeng,etal. Mechanism of surface low during the stamping process of automobile exterior panels [J]. Journal of Mechanical Engineering, 2013, 49(6): 153.

[3] 倪啸枫. 车身外覆盖件面畸变缺陷影响因素分析与控制方法研究[D].上海:上海交通大学, 2013.

NI Xiaofeng. Study on the influence factors and control method for surface low of exterior auto-panels [D]. Shanghai: Shanghai Jiao Tong University, 2013.

[4] 周驰,周旭辉,张赛军,等.车门成形后凹陷成因分析和应对措施[J].模具工业,2011,37(12):18.

ZHOU Chi, ZHOU Xuhui, ZHANG Saijun,etal. Analysis on causes of partial depression after door shaping and countermeasures [J]. Die & Mould Industry, 2011, 37(12): 18.

[5] 罗仁平,赵金龙,孙健.发动机盖舷窗角部表面凹陷分析[J].计算机辅助工程,2014,23(4):17.

LUO Renping, ZHAO Jinlong, SUN Jian. Analysis on surface dent at porthole corner of engine cover [J]. Computer Aided Engineering, 2014, 23(4): 17.

[6] HAN F, LIEWALD M. A new method to enhance the accuracy of the buckling test using modified Yoshida sample [C]//Advanced Materials Research. [S.l.]: Trans Tech Publications, 2014, 1018: 199-206.

[7] SCHREYER S, VOLK W. Optimization of the modified Yoshida buckling test to investigate the influence of curvature [C]//Advanced Materials Research. [S.l.]: Trans Tech Publications, 2016, 1140: 67-74.

[8] HU Y, ZHU X, LEE W. Surface low prediction using Ls-Dyna and dynaform [C]//Proceedings of the 7th International Conference and Workshop on Numerical Simulation of 3D sheet Metal Forming Processes. Interlaken:[s.n.], 2008: 779-785.

[9] 孙东继,贺亮,赵金龙.汽车覆盖件表面凹陷的CAE识别方法[J]. 模具工业,2014,40(5):22.

SUN Dongji, HE Liang, ZHAO Jinlong. CAE identification method for automobile panel surface indentation [J]. Die & Mould Industry, 2014, 40(5): 22.

[10] SHEN Hongqing, LI Shuhui, CHEN Guanlong. Quantitative analysis of surface deflections in the automobile exterior panel based on a curvature-deviation method [J]. Journal of Materials Processing Technology, 2012, 212(7): 1548.

[11] 梁统胜,刘芳. 汽车外覆盖件面畸变检测及评价标准[J]. 塑性工程学报,2014,21(1):18.

LIANG Tongsheng, LIU Fang. Study on surface deflection detection and evaluation criterion of automobile exterior panel [J]. Journal of Plasticity Engineering, 2014, 21(1): 18.

[12] 朱传敏,安强,梅雨,等. 一种基于可视化的面畸变程度评价新方法[J].塑性工程学报, 2017, 24(1):207.

ZHU Chuanmin, AN Qiang, YU Mei,etal. A new evaluation method of surface deflections in the automobile exterior panel based on visualization [J]. Journal of Plasticity Engineering, 2017, 24(1): 207.

[13] 孙振忠, 徐雳, 宋立君.局部加压工艺对面畸变控制的研究[J]. 汽车工艺与材料, 2004(5): 23.

SUN Zhenzhong, XU Li, SONG Lijun. Research on surface aberration control by taking local pressure technology [J]. Automobile Technology & Material, 2004(5): 23.

[14] 孙振忠,杨玉英,赵立红,等.面畸变控制措施的实验研究[J].塑性工程学报,2004,11(6):83.

SUN Zhenzhong, YANG Yuying, ZHAO Lihong,etal. Experimental study on control measurement of surface deflection [J]. Journal of Plasticity Engineering, 2004, 11(6):83.

[15] 任志国.覆盖件面畸变试验及数值模拟研究[D].哈尔滨:哈尔滨理工大学,2006.

REN Zhiguo. The experiment and numerical simulation in surface deflection of automobile outer panels [D]. Harbin: Harbin University of Science and Technology, 2006.

[16] PARK C D, CHUNG W J, KIM B M. A numerical and experimental study of surface deflections in automobile exterior panels [J]. Journal of Materials Processing Technology, 2007, 187: 99.

[17] 苏飞宇, 阳学, 乔晓勇, 等. 基于仿真的汽车天窗圆角面畸变影响因素研究[J]. 模具技术, 2015(6): 7.

SU Feiyu, YANG Xue, QIAO Xiaoyong,etal. Investigation on factors affecting surface low of sunroof corners based on simulation [J].Die and Mould Technology, 2015(6):7.

[18] 陈怀琛. Matlab及其在理工课程中的应用指南[M]. 西安:西安电子科技大学出版社, 2004.

CHEN Huaichen. Matlab and its application guide in science and engineering courses [M]. Xi’an: Xi’an University of Electronic Science and Technology Press, 2004.

[19] 林通,张侃,胡仁喜,等. AutoForm4.0钣金冲压成形分析从入门到精通[M]. 北京:机械工程出版社,2009.

LIN Tong, ZHANG Kuan, HU Renxi,etal. AutoForm4.0 sheet forming analysis [M]. Beijing: Mechanical Engineering Press, 2009.

[20] HILL R. Constitutive modeling of orthotropic plasticity in sheet metals [J]. Journal of the Mechanics and Physics of Solids, 1990, 38(3): 405.