S31803双相不锈钢焊接接头组织及耐蚀性能研究

2018-05-03常静,梁艳,罗磊

常 静,梁 艳,罗 磊

(甘肃钢铁职业技术学院,甘肃嘉峪关735100)

0 前言

S31803双相不锈钢具有铁素体(α)和奥氏体(γ)两相组织结构,其性能兼有奥氏体不锈钢和铁素体不锈钢的特点。因耐腐蚀性能优异和强度高,目前S31803多应用于耐腐蚀场合,已经在很多可能发生应力腐蚀裂纹和点蚀的应用环境中替代奥氏体不锈钢,且它们在这些腐蚀环境下的强度相当高,因此广泛应用于石油化工、海上化学产品储罐、海水交换器等领域[1-3]。焊接接头耐蚀性能对于产品的质量具有重要意义。本研究采用钨极氩弧焊焊接S31803双相不锈钢,对比分析在保护气体Ar中加入φ(N2)2%和采用纯Ar保护所获得焊接接头的组织和耐蚀性的差别。

1 实验材料和方法

1.1 实验材料

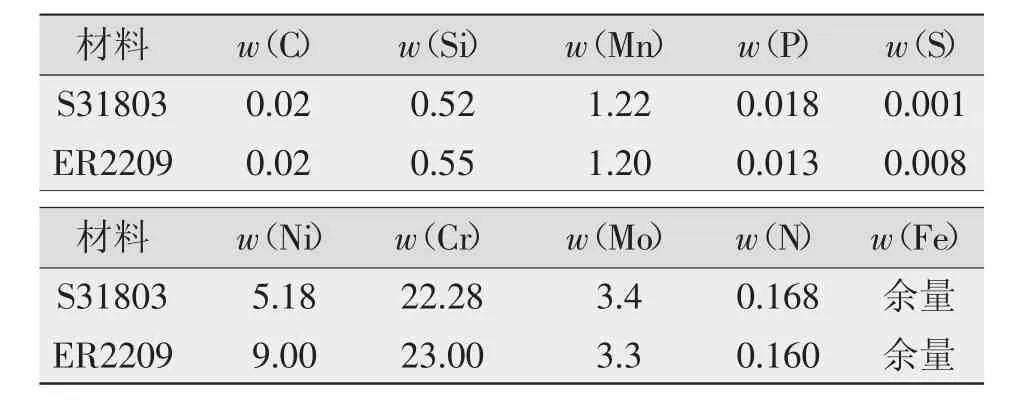

实验材料为S31803双相不锈钢,板厚40mm;焊接材料为φ2.0mm的ER2209焊丝,母材和焊丝主要化学成分如表1所示。

表1 S31803母材及ER2209焊丝化学成分%

1.2 实验方法

试板开60°V型坡口,根部间隙2.5~4.0mm,采用GTAW进行多层多道焊,为避免脆性相的析出,层间温度小于等于150℃,保护气体分别采用φ(Ar)98%+φ(N2)2%和纯 Ar,混合气体中添加 N2时需将气体混合均匀。焊接工艺参数如表2所示。

表2 焊接工艺参数

1.3 分析测试方法

1.3.1 金相组织及定量分析

采用DMI3000M莱卡金相显微镜分析接头显微组织,利用分析软件定量分析焊接接头的两相比例。

1.3.2 点腐蚀实验

在焊接接头部位取50mm×25mm×20mm点腐蚀试样,依据ASTM A923C《奥氏体-铁素体双相不锈钢的金属间不良化合相的标准检测方法》测定焊接接头的点蚀速率,将样品水平置于6%FeCl3溶液中22℃恒温水浴24 h(试样置于溶液中部)。

1.3.3 电化学实验

实验采用单层电板电解池,参比电极为饱和Ag/AgCl电极,辅助电极为铂电极,利用CS350电化学工作站进行动电位扫描实验,溶液介质采用3.5%NaCl溶液,恒温30℃,以0.2 mV/s的扫描速度进行测量,起始电位为-0.2 V(相当开路电位),终止电位为2 V(相对开路电位)。

2 实验结果与分析

2.1 显微组织及相比例

S31803焊缝接头金相组织如图1所示,图中白色部分为奥氏体相,灰黑色部分为铁素体相。焊缝中心区域奥氏体相呈树枝状和羽毛状,热影响区铁素体晶粒长大,奥氏体沿着铁素体晶粒呈岛状分布。利用金相分析软件自带的定量分析功能测定焊缝区域和热影响区两相比例,测定结果显示:保护气体为φ(Ar)98%+φ(N2)2%的焊缝γ相占比达到60%,而保护气体采用纯Ar的焊缝γ相仅为52%;保护气体采用 φ(Ar)98%+φ(N2)2%的热影响区 γ 相为48%,纯Ar焊接工艺的热影响区γ相为42%。

N元素在S31803母材何ER2209焊丝中均作为合金元素进行添加,N作为奥氏体形成元素可以提高奥氏体的稳定性、平衡两相比例、提高耐点蚀能力。双相不锈钢在熔焊过程中N元素会变成气体溢出熔池,当保护性气体中增加N2可弥补母材和焊丝N的损失,提高焊缝以及邻近热影响区的奥氏体含量,并且N2的加入会促使δ向γ转变温度的提高而缩短晶粒粗化时间,因此保护气体添加N2的接头焊缝区域以及热影响区会有更多的奥氏体相。

2.2 焊接接头的点腐蚀实验

根据ASTM A923C《奥氏体-铁素体双相不锈钢的金属间不良化合相的标准检测方法》对焊接接头的耐点蚀性能进行评定,不同焊接工艺焊接接头点腐蚀实验后照片如图2所示。可以看出,保护气体采用纯Ar焊接工艺的2#试样出现点蚀孔,如图中圆卷所示,而保护气体采用 φ(Ar)98%+φ(N2)2%焊接工艺的1#样未出现明显点蚀孔,经过抛光腐蚀后发现点蚀孔位于焊缝区域。

两个试样腐蚀速率结果如表3所示。由表3可知,保护气体采用纯Ar的焊接接头腐蚀速率为28.8 mdd(mg/dm2·d),远超过标准要求的 10.0 mdd,而保护气体采用 φ(Ar)98%+φ(N2)2%焊接工艺的焊接接头腐蚀速率为6.4 mdd,满足标准要求。保护气体中添加N2能对焊接接头起到N合金化作用。N可在表面膜以及膜与基体界面处富积,形成富铬的氮化层,增加钝化膜中铬的含量,提高耐点蚀性能。N还可在腐蚀过程中形成NH4+,消耗部分H+,起到缓蚀作用。在含Mo双相不锈钢中,N可以与Mo结合形成Ni2Mo2N,使钝化膜更加稳定。以上原因会增加焊接接头的耐点蚀能力[4-5]。

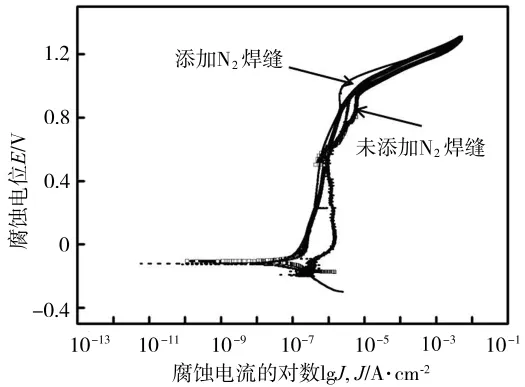

2.3 焊接接头电化学实验

S31803双相不锈钢在两种不同焊接工艺条件下焊缝区域阳极极化曲线如图3所示。部分极化曲线腐蚀性能特征值如表4所示。点蚀电位Eb为钝化膜开始破裂的电位,Eb越高,耐蚀性能越好。再钝化电位Ep是评价钝化膜是否容易修复的特征电势,Eb-Ep值越小,钝化膜修复能力越强[6]。由表4可知,保护气体添加N2的工艺焊缝点蚀电位Eb高于保护气体不添加N2的工艺,说明保护气体添加N2的焊缝点蚀敏感性较低。保护气体添加N2的工艺焊缝Eb-Ep值小于保护气体不添加N2的工艺,说明保护气体添加N2其焊缝钝化膜的自修复能力较强。

图1 不同焊接工艺焊接接头组织

图2 不同焊接工艺焊接接头点腐蚀实验后照片

表3 点腐蚀速率结果

图3 不同焊接工艺焊缝阳极极化曲线

表4 极化曲线腐蚀性能特征值

3 结论

(1)保护气体采用 φ(Ar)98%+φ(N2)2%的焊接接头,其焊缝区和热影响区会促使更多奥氏体相转变,抑制并延缓Cr23C6析出,提高焊接接头的耐点蚀能力。

(2)保护气体采用 φ(Ar)98%+φ(N2)2%的焊接接头点腐蚀腐蚀速率为6.4mdd,无点蚀孔出现,满足标准ASTM A923C要求,而纯Ar气体保护的焊接接头无法满足相应要求。

(3)电化学实验表明,保护气体采用φ(Ar)98%+φ(N2)2%焊接工艺的焊缝耐点蚀能力以及钝化膜修复能力均好于纯Ar气体保护焊接工艺的焊缝。

参考文献:

[1]昌敬源,石巨岩,谢贵生,等.焊接工艺对2205双相不锈钢焊接接头组织与性能的影响[J].金属热处理,2009,34(9):40-43.

[2]常静,赵雅,陆小斌,等.2205双相钢焊接工艺[J].焊接,2016(12):70-72.

[3]吴玖,姜世振.双相不锈钢[M].北京:冶金工业出版社,2006.

[4]包晔峰,胡网勤,蒋永锋,等.2205双相不锈i钢焊接接头微区耐点蚀性能分析[J].焊接学报,2011,32(11):81-84.

[5]Deng Bo,Wang Zhiyu,Jiang Yiming,et al.Effect of thermal cycles on the corrosion and mechanical properties of UNS S31803 duplex stainless steel[J].Corrosion Science,2009(51):2969-2975.

[6]曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,1985.