等离子熔敷铁基合金涂层组织和性能

2018-05-03张立平孟庆禹

马 国 ,王 灿 ,张立平 ,黄 松 ,孟庆禹

(1.江苏徐州工程机械研究院,江苏徐州221004;2.徐工集团工程机械有限公司高端工程机械智能制造国家重点实验室,江苏徐州221004)

0 前言

等离子喷焊技术是一种现代表面强化技术,以压缩等离子电弧为热源熔化填充材料及部分母材金属,形成具有冶金结合的熔敷层。与手工电弧堆焊、手工氩弧堆焊等常用堆焊工艺相比,等离子喷焊具有生产效率高、稀释率低、工艺稳定性好、易实现自动化、焊层质量稳定的优点[1-2]。常用的填充材料以粉末为主,包含铁基、镍基、钴基、铜基、金属-陶瓷复合材料几大类,每种材料都有其自身特点及适用范围,其中铁基材料的力学性能变化范围最广,其韧度和抗磨性能够实现很好的匹配,满足不同工况要求,且价格便宜。针对不同的磨损工况,铁基合金的成分体系多种多样,国内外专家学者对此进行了大量研究工作,如Fe-Cr-C系、Fe-Cr-CSi-B系、Fe-Cr-B-W-V系等,但针对Fe-Cr-Ni-BC-Si系合金的研究较少,且主要针对某一成分进行组织及性能的研究[3]。

本研究以Fe-Cr-Ni-B-C-Si系铁基合金为对象,研究不同成分下铁基合金熔敷层的组织和性能,为工业应用奠定基础。

1 试验方法和材料

采用PTA-400E4-ST-4型等离子喷焊设备在35CrMo基体上熔敷5种不同成分的Fe-Cr-Ni-B-CSi系合金粉末,制备熔敷层,并分别编号为Fe1、Fe2、Fe3、Fe4、Fe5。等离子喷焊工艺参数如表1所示。

表1 等离子喷焊工艺参数Table 1 Processing parameters of plasma spray welding

喷焊层制备完成后,采用ARL-3460型火花直读光谱仪分析堆焊层化学成分,采用渗透探伤方法检验熔敷层的抗裂性,采用THRP-150D型数显洛氏硬度计测试铁基粉末喷焊层的硬度,采用DMI5000M型倒置式金相显微镜对喷焊层组织,采用销盘式磨损试验测试耐磨性。

2 试验结果与分析

2.1 铁基合金熔敷层化学成分

每个试样测定3个点,获得3组化学成分值,并计算其平均值,分析结果如表2所示。

由表2可知,几种铁基合金熔敷层主要由Fe、C、Si、Mn、P、S、Cr、Ni、B 等元素组成,根据不同合金元素对钢组织的影响,可分为促进奥氏体及铁素体形成两大类元素[4-5]。促进奥氏体形成的元素有Ni、Mn、C等,可用镍当量表示,而促进铁素体形成的元素有Cr、Si等,可用铬当量表示

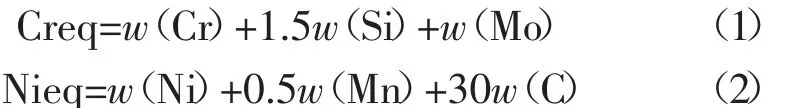

5种铁基合金熔敷层化学成分镍当量及铬当量如表3所示。

2.2 裂纹敏感性

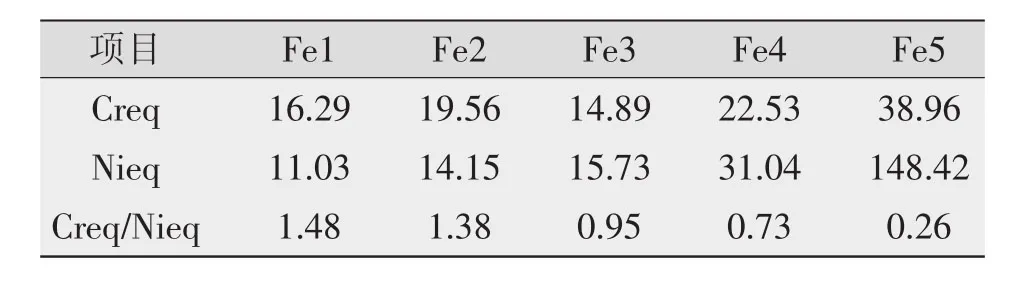

5种铁基合金粉末熔敷层表面渗透探伤结果如图1所示。

表2 熔覆层化学成分Table 2 Chemical compositions of coatings %

表3 镍当量及铬当量Table 3 Ni equivalent and Cr equivalent %

由图1 可知,Fe1、Fe2、Fe3、Fe4 四种合金粉末熔敷层均未出现表面裂纹,而Fe5在堆焊后表面出现横向裂纹并贯穿整个焊道。结合表3可知,当Creq/Nieq较小时,裂纹容易产生。Fe5含有36.5%的Cr及4.9%的C元素,根据Fe-Cr-C三元合金相图[3],在液态合金的凝固过程中发生过共晶反应,生成大量高硬度低韧性的M7C3初生碳化物,导致裂纹产生。

图1 表面渗透探伤结果Fig.1 Results of PT

与其他堆焊层相比,Fe3堆焊层表面摆动波纹明显且表面粗糙,分析其化学成分发现,Fe3合金堆焊层中w(B)相对其他堆焊层低很多,由于w(B)影响材料的熔点、熔池脱氧造渣性能及流动性等,故Fe3合金堆焊层熔融金属的流动性及脱氧性能略差,表面摆动波纹相对明显。

2.3 组织分析

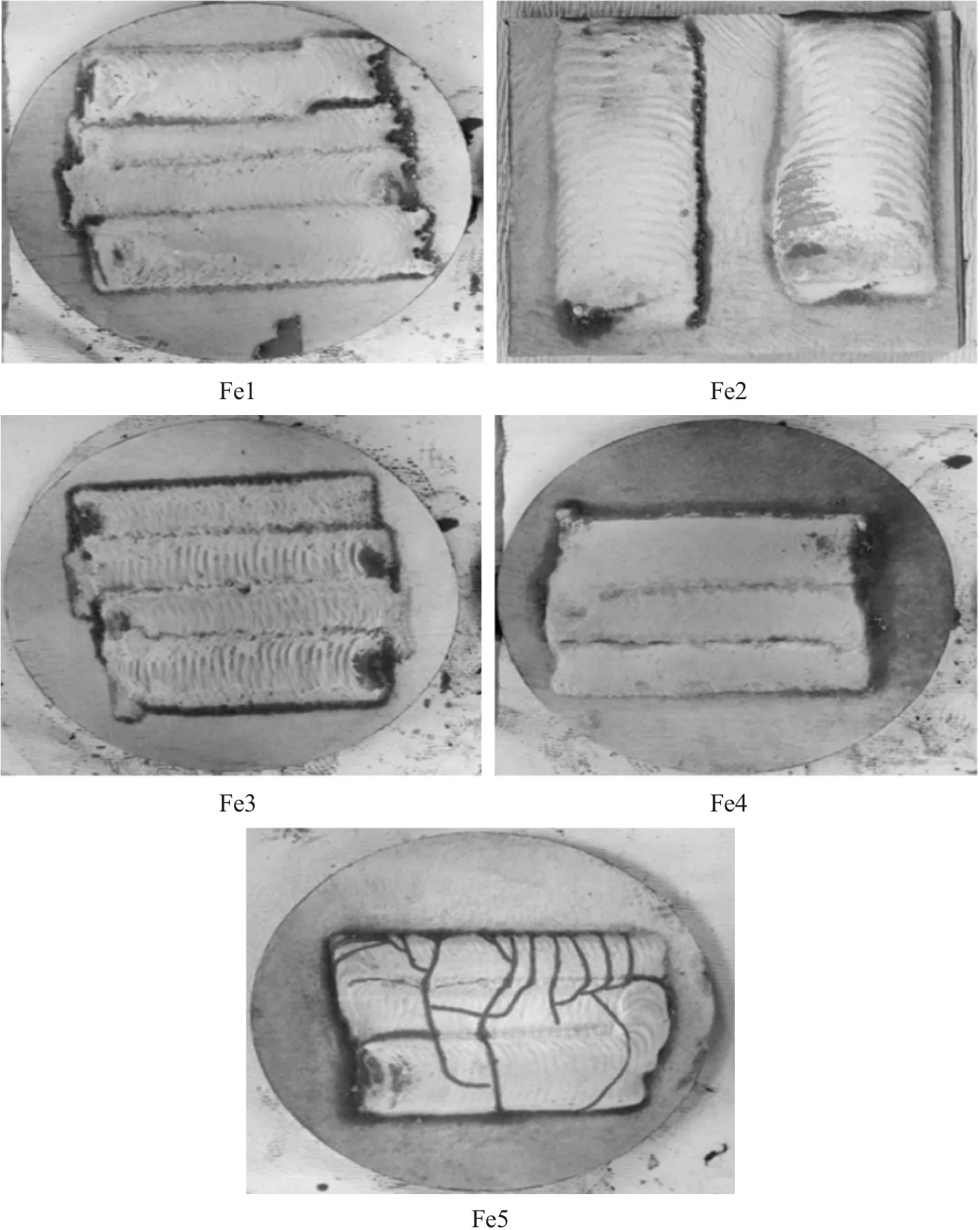

为研究5种铁基合金粉末等离子熔敷层的微观组织,进行了金相制备。金相磨制面为堆焊层横截面,腐蚀剂选用FeCl3+HCl+酒精溶液[6],腐蚀时间10~20s。金相试样制备完成后,利用DMI5000M型倒置式金相显微镜观察组织,结果如图2所示。

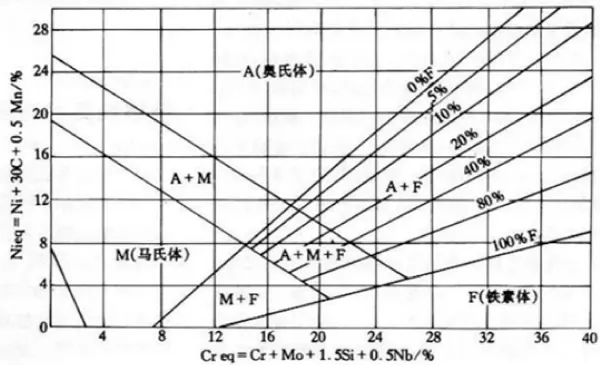

由图2可知,5种熔敷层显微组织均为明显的铸态组织,且均存在偏析,Fe1、Fe2、Fe3组织为树枝状晶或胞状晶。舍弗勒组织图[7]如图3所示。

由表3和图3可知,在铸态组织下,5种熔敷层均应以A组织为主,同时部分熔覆层存在F组织。舍夫勒组织图主要考虑化学成分对组织的影响,未考虑到实际结晶条件及合金元素存在形态的影响。而实际上,合金元素只有在固溶状态下才对A与F的比例产生影响。合金元素以化合物形式沉淀时,并不影响A与F的比例。

根据以上分析,并结合图2中各熔敷层的显微组织特点可知,Fe2合金熔敷层主要以A为基体,并有少量F分布于A基体上,由于B元素在Fe中的溶解度极低,只有0.026%,其余则以初生共晶硼化物(Fe2B等)与奥氏体分布于晶界位置[8-10]。Fe3合金熔敷层以A为主,同时在A基体上存在少量细针状M,晶界处则主要是初生共晶硼化物+奥氏体。与Fe3相比,Fe1熔敷层晶粒尺寸较小,仍以A基体为主,同时在A基体上存在少量的细针状M及块状铁素体,晶界处则以初生共晶硼化物和马氏体为主。

与Fe1、Fe2、Fe3不同,由于C元素和合金元素含量的增加,Fe4、Fe5合金熔敷层均出现长条状或块状的初生合金碳化物,其中,Fe4以A为基体,并在柱状的A晶界间存在鱼骨状共晶硼化物+奥氏体。Fe5熔敷层C及Cr含量极高,根据Fe-Cr-C三元合金相图,组织以块状或长条状初生M7C3碳化物、部分奥氏体及马氏体为主[11-13],同时因B元素的存在,还有部分共晶硼化物。

图2 熔覆层金相组织Fig.2 Microstructures of coatings

图3 舍夫勒组织图Fig.3 Schaeffler diagram

2.4 熔敷层硬度

为研究不同铁基粉末熔敷层硬度对比情况,采用THRP-150D型数显洛氏硬度测试铁基粉末喷焊层的硬度。选用C标尺,加载力150 kg。堆焊层硬度测试面距离熔合线约2mm,每个试样测定5个硬度值并取平均值,结果如图4所示。

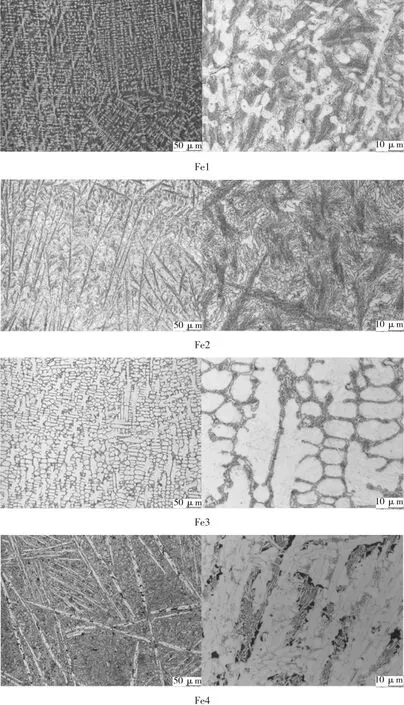

图4 熔敷层硬度及磨损试验结果Fig.4 Results of hardness and wear testing

由图4可知,熔敷层Creq/Nieq对硬度无明显影响。Fe2和Fe3两种合金熔敷层硬度较低,约42HRC,结合图3中的组织分析,Fe2和Fe3熔敷层以硬度较低的奥氏体为主(硬度300~600 HV),有少量高硬度的共晶硼化物Fe2B(硬度1 280~1 680 HV)与奥氏体组织,宏观硬度较低。Fe1熔敷层仍以低硬度的奥氏体为主,但在晶界处有较多硬度高的马氏体及共晶硼化物,宏观硬度较高,可达52 HRC。Fe4熔敷层中w(C)较高,且含有较多高硬度的合金碳化物M7C3等,其硬度达到1 200~1 700 HV,宏观硬度高。Fe5熔敷层中w(C)达到4.8%,以高硬度低韧性的M7C3化合物为主,宏观硬度很高,但韧性较差,渗透探伤中表面裂纹很多。

2.5 熔敷层耐磨性

采用微机控制立式万能摩擦磨损试验机进行销盘式磨损试验。试验载荷200 N,电机转速160 r/min,试验时间3 600 s。试验前后使用超声清洗设备处理销试样,并使用精度0.000 1 g的天平称重,计算磨损试验前后试验销的失质量。摩擦销试样由各熔敷层加工制备,磨损试验结果如图4所示。

熔敷层的磨损失重与Creq/Nieq值没有直接的线性关系。同时,硬度对磨损失重的影响并不完全遵循硬度高耐磨性高的一般原则。

材料的耐磨性主要取决于显微组织结构中硬质相的类型、性能、数量和分布,同时基体的形态和性质以及硬质相的匹配关系对耐磨性也有很大影响。由图4 可知,随着 Fe1、Fe2、Fe3、Fe4 及 Fe5 熔敷层化学成分的变化,特别是C、Cr元素,组织中出现高硬度的初生合金化合物,耐磨性增加[14-16],但由于Fe5熔敷层表面裂纹较多,在试验过程中硬质相从基体中脱落,起到磨粒作用,加速磨损,因此Fe5的磨损失重较大。

3 结论

(1)5种合金熔敷层显微组织均为铸态组织,以奥氏体为基体,在晶界处存在共晶硼化物+奥氏体(马氏体),随着Creq/Nieq值的降低,组织中出现初生合金碳化物M7C3,其本质是w(C)增加所致,导致熔覆层表面易产生裂纹。

(2)熔敷层的宏观硬度及耐磨性由显微组织决定,与Creq/Nieq值没有直接的线性关系,硬质相的出现使耐磨性增加,但当硬度达到一定值,出现裂纹,硬质相易脱落,使耐磨性下降。

参考文献:

[1]任艳艳,张国赏,魏世忠,等.我国堆焊技术的发展及展望[J].焊接技术,2012,41(6):1-5.

[2]杨庆祥,周野飞,杨育林,等.Fe-Cr-C系耐磨堆焊合金研究进展[J].燕山大学学报,2014,38(3):189-196.

[3]周野飞.Fe-Cr-C-X堆焊合金显微组织演变及其耐磨性[D].河北:燕山大学,2013.

[4]范修谦.铸造奥氏体不锈钢的镍铬当量比和相对磁导率[J].特种铸造及有色合金,2011,31(5):439-441.

[5]蹤雪梅,李稳,马国,等.等离子弧喷焊铁基合金组织与力学性能[J].电焊机,2015,45(12):45-49.

[6]董加坤.制作奥氏体不锈钢金相试样的高效浸蚀剂配方及使用方法[J].金属热处理,2011,36(5):133-135.

[7]李志勇.不锈钢焊缝组织的舍夫勒图预测软件开发[J].中北大学学报,2006,27(6):550-553.

[8]符寒光.高硼低碳铁基合金凝固组织研究[J].材料热处理学报,2006,27(2):63-66.

[9]刘仲礼,李言祥,陈祥,等.硼、碳含量对高硼铁基合金组织和性能的影响[J].钢铁,2007,42(6):78-82.

[10]张彦超,崔丽,贺定勇,等.B元素对Fe-Cr-C系耐磨堆焊合金组织和耐磨性的影响[J].焊接学报,2014,35(3):89-92.

[11]王清宝,王智慧,李世敏.Fe-Cr-C系高碳耐磨堆焊合金组织及性能[J].焊接学报,2004,25(6):119-123.

[12]周烨,王国红,贺定勇,等.铬含量对Fe-Cr-B堆焊合金显微组织及耐磨性的影响[J].表面技术,2017,46(1):88-92.

[13]Jun Wang,Cong Li,Haohuai Liu,et al.The precipitation and transformation of secondary carbides in a high chromium cast iron[J].Materials Characterization,2006(56):73-78.

[14]Mehdi MazarAtabaki,SajjadJafariIv,HassanAbdollah.Abrasive Wear Behavior of High Chromium Cast Iron and Hadfield Steel-A Comparison[J].Journal of Iron and Steel Research,International,2012,19(4):43-50.

[15]王智慧,贺定勇,蒋建敏,等.Fe-Cr-C耐磨堆焊合金磨粒磨损行为[J].焊接学报,2010,31(11):73-77.

[16]刘政军,苏允海.M7C3的形态分布对铁基复合层耐磨性能的影响[J].焊接学报,2008,29(1):65-72.