大型竖式还原罐壁面温度分布特性研究

2018-05-03车玉思王成铎孙玉福杨沛胥张少军

车玉思, 王成铎, 孙玉福, 杨沛胥, 张少军

(1.郑州大学 河南省资源与材料工业技术研究院,河南 郑州 450001; 2.郑州大学 材料科学与工程学院,河南 郑州 450001)

0 引言

目前,世界原镁主要由中国的皮江法工艺生产,该工艺的主要缺点是依靠人工加料出渣、能耗高、技术装备落后.为此,国内外有研究人员开发了竖式还原罐法炼镁,依靠球团自身重力实现自动化排渣.如Yu等[1]开发了一种从上部加料、出渣的竖式还原罐;任玲等[2]设计了一种內外嵌套的竖式套罐结构.竖式还原罐工作时长时间处于高温和负压状态,还原罐寿命短,不仅影响生产,还会增加成本.从竖式还原罐的结构可知,结晶段与过渡段通过法兰连接,法兰面的温度决定了密封材料的选择与密封性能的优劣,法兰面的温度至关重要.同时,还原罐在靠近冷端部分容易在500~800 ℃时析出σ有害相导致产生密集裂纹[3],破坏罐体,若能在还原罐上准确找出σ相析出段,并采取相应措施,可有效提高还原罐寿命.为此,笔者通过理论计算与数值模拟结合的方法对竖式还原罐沿轴向的传热和温度分布特性进行了研究.

1 竖式还原罐结构及计算模型

1.1 竖式还原罐实际结构

竖罐法是基于皮江法工艺开发,工作时罐内绝对压强低于20 Pa,反应温度通常维持在1 180~1 200 ℃[4],其核心装备还原罐如图1(a)所示, 实现从上口自动加料,下口自动出渣.图1(b)给出了竖式还原罐过渡段的结构,由圆管、锥形管和法兰组成.罐壁内侧和法兰端面以上部分视为绝热,圆管底端面温度为1 200 ℃.圆管下部高532 mm的一段外侧面处于绝热,其余侧面处于大气环境下.

图1 竖式还原罐Fig.1 Vertical reduction pot

1.2 计算模型简化

由于还原罐壁厚远小于轴向高度,沿径向方向的温度梯度可忽略不计,可认为热量传递属于沿轴向的一维导热问题.

若对锥形管和法兰部分进行合理简化,则可根据一维导热微分方程,并结合合理的边界条件求解整个部件的温度分布.为此,对还原罐进行如下简化:锥形管和法兰简化为与下部还原罐外径相同的圆管,如图2所示.

图2 简化后的物理模型Fig.2 Simplified physical model

由于对流换热量与换热面积关系密切,故保持简化后的模型中对流换热面积不变,简化后上部圆管外径为d0,内径为d2,高度为H3;下部圆管保持不变,外径为d0,内径为d1,下部圆管绝热段高度为H1,对流换热段高度为H2.其中,d0=606 mm,d1=540 mm,d2=582 mm,H1=532 mm,H2=110 mm,H3=341 mm.

2 竖式还原罐壁温分布的解析解

根据图2中的简化模型,在还原罐竖直方向z建立一维导热微分方程,并依边界条件的不同分为三段:第一段H1(z=0至z=532 mm)的底端温度1 200 ℃,壁厚33 mm,内外罐壁绝热;第二段H2(z=532 mm至z=642 mm)壁厚33 mm,内壁绝热,外壁参与对流换热;第三段H3(z=642 mm到z=983 mm)壁厚12 mm,内壁绝热,外壁参与对流换热.

2.1 平均自然对流换热系数和换热量的计算

还原罐壁的温度分布规律由对流换热量决定,而对流换热量取决于第二段和第三段壁面的平均对流换热系数.笔者先假定对流换热段壁面的平均温度,并依此确定定性温度下空气的物性,根据此条件计算还原罐壁面温度分布,然后对假定壁面温度进行校核,直至迭代计算的对流换热段壁面平均温度与假定温度吻合.

假设参与自然对流的管壁平均温度为tx=405 ℃,大气温度定为tk=20 ℃,则计算所用空气的定性温度tm为:

tm=(tx+tk)/2=(405+20)/2=212.5 ℃.

由此定性温度查找对应空气的各项参数:导热系数λm=0.037 68 W/(m·K),运动黏度ν=37.565×10-6m2/s,普朗特数Pr=0.679 2.

格拉晓夫数的计算公式如下:

Gr=gβΔtl3/ν2,

(1)

式中:g为重力加速度,取9.8 m2/s;β为容积膨胀系数,β=1/(273+tm),1/℃;Δt为换热温差,Δt=tx-tk,℃;l为自然对流段定性高度(取计算模型中对流换热段高度),m.

由公式(1)可计算格拉晓夫数为:

查文献[5]可知,此情况属于层流换热,而努赛尔数的计算公式为:

Nu=C(Gr·Pr)n,

(2)

其中,C取0.59;n取0.25.

根据公式(2)计算努赛尔数为:

Nu=0.59×(5.05×108×0.679 2)0.25=80.3.

则平均自然对流换热系数为:

根据图2简化模型,可知总的对流换热面积Az为:

Az=πd0(H3+H2),

(3)

式中:d0、H2、H3为已知数据.

则总的对流换热面积为:

Az=π×0.606 ×(0.11+0.341 )=0.858 6 m2.

则总的自然对流换热量Φ为:

Φ=hmAz(tx-tk)=6.708×0.858 6×(405-20)=2 217.59 W.

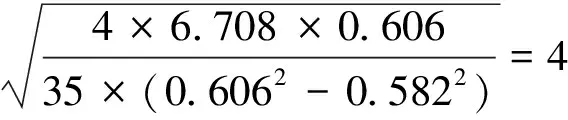

2.2 第一段罐壁传热及温度分布特性分析

第一段为z=0到z=532 mm还原罐部分,其底端面温度为1 200 ℃,假设在稳态时z=532 mm处壁面温度为T1.此段的传热问题属于通过平壁的导热[6],导热量Φd计算公式为:

Δt1,

(4)

式中:A1为第一段还原罐的横截面积,m2;λs为还原罐材质的导热系数,取35 W/(m·K);Δt1为第一段还原罐上下两端面的温差,℃.

第一段还原罐上下两端面的温差Δt1可由如下公式计算:

Δt1=Try-T1,

(5)

式中:Try为下部圆管底端面温度,1 200 ℃.

可得内外绝热段导热量Φd为:

4 689.82-3.908 2T1.

(6)

由于还原罐对流换热处散失的热量都是由第一段热传导而来,可得方程:

Φ=Φd.

(7)

解方程(7)得:

T1=(4 689.82-2 217.59)/3.908 2=632.6 ℃.

则第一段还原罐壁面温度的分布公式为:

t1=z·(T1-Try)/H1+Try,z∈[0,0.532].

(8)

把已知量代入公式(8),得到第一段还原罐壁面的温度分布为:

-1 066.58z+1 200,z∈[0,0.532].

(9)

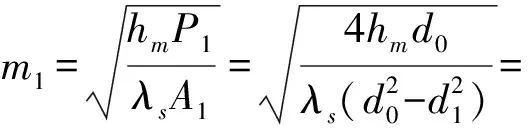

2.3 第二段罐壁传热及温度分布特性分析

2.3.1 温度场的数学描写

此段为圆筒,圆柱坐标系下的导热微分方程为:

(10)

笔者研究的模型属于稳态导热且还原罐材质的导热系数、密度、比热容都可视为常数;壁厚相比其直径可忽略,故在径向方向可认为无温度梯度;由对称性可知此段圆管在周向无热量传递.根据以上结论,式(10)可简化为:

(11)

轴向取长度为dz的微元段来分析.参与对流换热的还原罐外壁周长设为P1,则此微元段对流散热量为:

Φs=hm(P1dz)(t-tk).

(12)

此段还原罐横截面积为A1,则公式(11)中相应的折算源项为:

(13)

把公式(13)代入(11),以此段底端为起点,在高度H2的区域建立第二段还原罐的温度场方程:

,z∈[0,H2].

(14)

假设在高度z=H2处壁面温度为T2,那么方程(14)的两个边界条件为:

(15)

2.3.2 温度场的求解

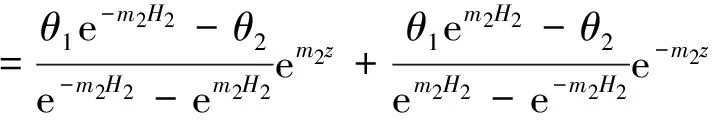

由于第二段还原罐温度场的数学描写是关于温度t的二阶非齐次常微分方程,为便于求解,引入过余温度θ=t-tk,可得关于过余温度的齐次方程,整理方程(14)和边界条件(15)得:

(16)

其中,

解方程(16)可得第二段还原罐壁面过余温度分布为:

z∈[0,H2].

(17)

把已知数据代入方程(17)化简可得第二段还原罐的温度分布为:

=(-881.1+1.81T2)e2.478 z+

(1 493.68-1.81T2)e-2.478 z+20,

z∈[0,0.11].

(18)

2.4 第三段罐壁传热及温度分布特性分析

第三段罐壁温度场的分析与下部圆管对流换热段相同,但该段还原罐横截面面积变为A2,边界条件亦有改变,以此段底端为起点,在高度H3的区域建立第三段还原罐的温度场方程和边界条件为:

(19)

其中,

求解方程(19)可得第三段还原罐的温度分布为:

(0.059 9T2-1.198)(e4.04z+15.69e-4.04z)+20,

z∈[0,0.341].

(20)

2.5 第二段与第三段连接处的传热分析及温度计算

实际的传热过程中,第二段与第三段连接处存在导热面积的突变,由能量守恒可知通过第二段顶端的导热量与通过第三段底端的导热量相同.

由式(18)可知,第二段还原罐在连接处,即z=0.11 m的导热量为:

Φz=0.11= -λsA1(dt1/dz)z=0.11=-35×

0.059 4×2.478 ×[(-881.1+

1.81T2)e2.478 ×0.11-(1 493.68-1.81T2)

e-2.478 ×0.11]=11 823.7-19.367T2.

(21)

由公式(20)可得第三段还原罐在连接处,即z=0处的导热量为:

Φx=0= -λsA2(dt2/dz)z=0=-35×0.022 4×

4.04×(0.059 9T2-1.198)×(e0-

15.69e0=2.784 7T2-55.69.

(22)

联立式(21)和(22)可求得第二段与第三段还原罐连接处的温度,即T2的值:

Φz=0.11=Φz=0⟹T2=536.3 ℃.

2.6 对流换热段的温度分布及平均壁温的校核

2.6.1 还原罐对流换热段的温度分布

把T2=536.3 ℃的值代入式(18),可得第二段还原罐的温度分布:

t2=90.33e2.478 z+522.25e-2.478 z+20,z∈[0,0.11].

(23)

把T2=536.3 ℃的值代入式(20),可得第三段还原罐的温度分布:

t3=30.93e4.04z+485.33e-4.04z+20,

z∈[0,0.341].

(24)

2.6.2 对流换热段平均壁面温度校核

对流换热段还原罐壁面平均温度Tm为:

此数值与计算所做假设初始值(405 ℃)的偏差在1%以内,可认为对流换热壁面平均温度的假设初始值正确合理.

3 还原罐壁面温度分布的数值模拟

虽然文献[7]对还原罐进行罐内球团温度分布规律的研究,但没有涉及还原罐壁面的温度分布计算.为便于对竖式还原罐的温度分布进行解析解计算,将实际物理模型中锥形管和法兰简化为与下部还原罐外径相同的圆管.为验证简化模型的合理性,采用流体计算软件FLUENT(6.3.26)对两种模型壁面的温度分布分别进行数值模拟.

对于实际模型,还原罐底端面恒温为1 200 ℃,上部与空气进行自然对流换热.在圆柱坐标系下,还原罐体内部导热微分方程的通用形式如式(10)所示. 实际模型可认为是稳态传热过程,且还原罐材质的密度、比热和导热系数视为常数,模型的轴对称性使温度在周向方向无梯度,尽管在解析解的分析求解中将对流换热以内热源的方式嵌入导热微分方程,但在本数值计算中对流换热作为边界条件,而还原罐体内部无内热源.基于这些分析,导热控制方程可简化为:

(25)

而对于简化模型,其边界条件与解析解计算相同,计算思路和导热控制方程与实际模型相同,只有顶端面的边界条件有所差别.

④还原罐顶端面:z=0.983,r∈[0.291,0.303],∂t/∂z=0.

其中,对流换热段平均壁温选取tx=405 ℃,对流换热系数为hm=6.708 W/(m2·K).

数值模拟的结果如图3所示.通过实际模型的数值模拟结果可知,对流换热段壁面平均温度为407 ℃,与解析解求解的壁面平均温度相比,其偏差在1%以内,证明了解析解的计算结果是合理的.由图(a)可知,还原罐体温度在径向方向基本无温度梯度,说明解析解中忽略径向方向的温度梯度是合理的.

图3 还原罐模型的温度分布Fig.3 Temperature distribution of the model of reduction pot

根据简化模型的数值模拟结果可得对流换热段壁面平均温度为409 ℃,该值与实际模型中数值计算模拟结果(407 ℃)相对误差小于1%,证明解析解计算中将实际物理模型中锥形管和法兰简化为与下部还原罐外径相同的圆管是合理的.

4 现场实测与结果分析

4.1 测量与计算结果对比

鉴于还原炉顶的实际工况及还原罐的结构,法兰面的温度相对容易测量,且受人为因素影响较小,故选取法兰面同一位置的实测温度与计算结果进行对比.用希玛AS872 A高温红外测温仪(量程为-25~1 180 ℃,精度为±2%,)测量了8支还原罐工作时法兰面的温度,测量结果如表1所示.从表1可以看出,法兰面的温度在222~240 ℃波动,其平均值为232 ℃.

表1 法兰面的实测温度

将求解的各段壁面温度分布公式进行适当的变换,可得到整个还原罐壁面在其高度方向上的温度分布:

(26)

由该公式计算可得法兰端面的温度约为265 ℃,比实际测量温度(232 ℃)高出约12%.

经分析可知,出现偏差主要有以下几点:①测温当天气温与计算温度有偏差;②部分罐体受大气流动的影响,并非全部为自然对流换热;③测点在法兰侧面的高度不同造成的误差;④法兰面密封材料不能完全保证绝热;⑤红外测温枪的精度的影响;⑥炉膛温度与计算所用1 200 ℃有偏差.

4.2 计算结果分析

图4 还原罐壁面温度分布Fig.4 Wall temperature distribution of reduction pot

由公式(26)可以得到壁面温度在高度方向上的温度分布曲线,如图4所示,分析可得到以下规律:

(1)还原罐第一段即内外绝热段的壁面温度随高度的增加呈线性下降趋势,该段属于一维平板导热问题,温度与高度呈线性关系.

(2)还原罐第二段即圆筒对流换热段的壁面温度随高度的增加呈指数型函数下降.由于在单位高度内自然对流换热量因壁温的下降而减小,所以该段的温度下降速率在沿高度方向略有减小.因第二段的高度较小故温度下降速率减小的不太明显.

(3)还原罐第三段即锥形管和法兰段的壁温分布规律与第二段相似,温度下降速率也逐渐减小;但第三段温度在初始阶段下降速率突然急剧增加,结合公式(13)可知,这是因为热量从第二段向第三段传导时,横截面积大幅减小,单位体积散热量急剧增加,造成局部温度快速下降.

从图4可以得出,温度为800 ℃的还原罐高度为z=0.375 m;温度为500 ℃的高度为z=0.663 m;由此可知,实际模型中锥管及锥管以下267 mm段的温度在500~800 ℃,故在该段材料的选择上应注意合金元素的配比[8],防止σ有害相的产生.法兰端面的温度计算为265 ℃,故法兰连接处的密封材料耐温不得小于265 ℃[9].

从图4还可以得出,锥管的平均温度大约在400 ℃,据此,笔者可以调整锥管的壁厚、结构尺寸、材质等,通过优化还原罐的设计,改善过渡段的受力情况,减小蠕变失稳对材料造成的破坏,从而提高锥管及还原罐的可靠性及使用寿命.

5 结论

(1)还原罐过渡段的温度分布特性有如下特点:第一段(内外绝热段)的壁面温度随高度的增加呈线性下降趋势;第二段(圆筒对流换热段)的壁面温度随高度的增加呈指数型函数下降,下降速率在沿高度方向略有减小;第三段(锥形管和法兰段)的壁温分布规律与第二段相似,但在初始阶段温度下降速率突然急剧增加.

(2)根据还原罐过渡段的温度分布曲线,可以得到关键部位的温度,为还原罐材料的选择、还原罐的设计、密封材料的选择等实际工程问题提供依据.

参考文献:

[1] YU A, HU H, LI N Y. Mathematical modelling of magnesium reduction in a novel vertical Pidgeon process[J]. Modelling and simulation in materials science and engineering, 2002, 10: 413-423.

[2] 任玲,夏德宏,毕寒冰. 新型竖置镁还原罐的设计[J]. 有色金属(冶炼部分),2012(2):30-33.

[3] 夏兰廷. 防止炼镁还原罐耐热钢有害相的产生及高温性能的强化[J]. 中国铸造装备与技术,2009(6):352-354.

[4] 徐日瑶. 硅热法炼镁生产工艺[M]. 长沙:中南大学出版社, 2003: 374.

[5] 陶文铨. 数值传热学[M]. 第2版.西安:西安交通大学出版社,2001.

[6] 杨世铭,陶文铨. 传热学[M]. 第四版. 北京:高等教育出版社,2006.

[7] LI R B, ZHANG S J, GUO L J, et al. Numerical study of magnesium (Mg) production by the Pidgeon process: impact of heat transfer on Mg reduction process[J]. International journal of heat & mass transfer, 2013, 59(1):328-337.

[8] 闫浩,李艳,程艳芳. 一种新型炼镁还原罐制造技术[J]. 热加工工艺,2009(15):153-155.

[9] 付平,常德功. 密封设计手册[M]. 北京:化学工业出版社,2009,332.